整杆式巨菌草双圆盘切割装置动力学研究与参数优化

2023-06-17陆亮涂宇

陆亮 涂宇

摘要:巨菌草收获机切割器的模型与工作参数直接影响到收割能耗与质量。基于虚拟样机设计技术与切割仿真理论,利用ugnx1847参数化建立整杆式巨菌草双圆盘切割器三维实体模型及巨菌草物理模型,在adams/view模块中将巨菌草茎秆柔性化,导入adams中完成虚拟样机设计并进行刚柔耦合动力学仿真分析,试验验证虚拟样机设计及仿真的正确性。以刀盘倾角、刀片刃角、刀盘转速为影响因素,切割茎秆的切割力为评价指标表征切割损耗,对影响切割力与切割损耗的因素设计三因素三水平虚拟正交试验,运用统计学软件进行响应面回归分析和方差分析。结果表明:切割器转速为480 r/min,刀片刃角为25°,刀盘倾斜角为2°时,切割力为最低水平266 N,切割损耗有效降低,为巨菌草切割器关键部位的优化设计提供理论和试验依据。

关键词:巨菌草;收割机切割器;虚拟仿真;正交试验;切割力

中图分类号:S776.31

文献标识码:A

文章编号:2095-5553 (2023) 03-0041-08

Abstract: The model and working parameters of the cutter of the giant Juncao harvester directly affect the energy consumption and quality of harvesting. Based on the virtual prototype design technology and cutting simulation theory, the ugnx1847 parameterization is used to establish the threedimensional solid model of the wholerod doubledisc cutter of Juncao and the physical model of Juncao, and the stalk of Juncao is flexible in the adams/view module, imported into adams to complete the virtual prototype design and the rigidflexible coupling dynamics simulation analysis, the experiment verified the correctness of the virtual prototype design and simulation. Taking the inclination angle of the cutter head, the blade edge angle, the rotational speed of the cutter head and the forward speed as the influencing factors, and the cutting force of cutting the stalk as the evaluation index to represent the cutting loss, a threefactor and threelevel virtual orthogonal experiment was designed for the factors affecting the cutting force and cutting loss, using statistical software to carry out response surface regression analysis and variance analysis. The results show that the cutter speed is 480 r/min, the blade edge angle is 25°, and the cutting force is the lowest level of 266 N when the cutter head tilt angle is 2°, and the cutting loss is effectively reduced. It provides theoretical and experimental basis for the optimal design of key parts of the giant Juncao cutter.

Keywords: giant Juncao; harvester cutter; virtual simulation; orthogonal experiment; cutting force

0引言

巨菌草不僅可用作营养价值丰富的饲料、能量转化率高的生物质能源,并且生态治理效益显著,是可替代林木培养食药用菌等微生物的优质草本植物。由于菌草技术近年的广泛推广与应用,生产中急需研制低耗高效的菌草收获机,实现巨菌草机械化生产。虚拟样机研发异于传统样机设计中物理样机设计-建造-测试评估-反馈设计的循环流程,通过数字化模拟研发后再建造物理样机,既压缩产品开发成本与研发周期,也可与造型、结构分析和控制系统进行联合仿真使得分析更准确全面[1]。

国内外学者对作物机械收获的茎秆切割性能研究已有一定的进展[2],国内外学者针对茎秆的力学测试指标主要有抗拉、压、弯、剪强度以及杨氏模量[34]。刘庆庭等[56]深入研究了甘蔗茎秆切割机理以及不同工况下的甘蔗茎秆切割的影响因素,并且得出茎秆切割力的理论及经验公式。李耀明等[7]对玉米茎秆切割影响因素进行试验研究,根据试验得到的切割力求出切割功耗。茎秆切割属于刚性体与柔性体的直接相互作用,切割器性能、茎秆的物理及生物特性、两者之间的耦合作用会直接或者交互影响切割效果[89]。茎秆的力学参数直接影响到切割效果,直接关系到收割器的优化设计[10]。

虚拟样机的动力学仿真在作物收获机的研制与仿真分析中有一定应用,解福祥等[11]采用虚拟样机技术设计了一种悬挂式整秆甘蔗收割机整机模型,并动力学仿真研究了各部件收获甘蔗时的物流过程,为生产物理样机提供了参考,李杰等[12]对联合收获机的割刀进行了运动分析,运用adams虚拟仿真验证了其运动学理论,为割刀设计打下基础,施印炎等[13]设计了自走式芦蒿有序收获机虚拟样机,并通过芦蒿切割的虚拟动力学仿真验证了模型的高性能。目前国内关于巨菌草收获机的研制以及虚拟仿真分析研究很少,巨菌草收割过程若收获机前进速度与切割器切割速度不匹配或刀具参数不合理会造成重割、漏割以及茎秆与刀盘碰撞,茎秆受力效果差,造成切割耗能大、收割效率低和菌草破头率高。因此本文基于虚拟仿真技术进行整杆式巨菌草双圆盘切割装置的关键部位仿真设计并分析,优化作业时的切割器结构与运动参数,有效降低切割的切割力与切割损耗。

1茎秆切割力学理论

1.1切割器与茎秆作用力分析

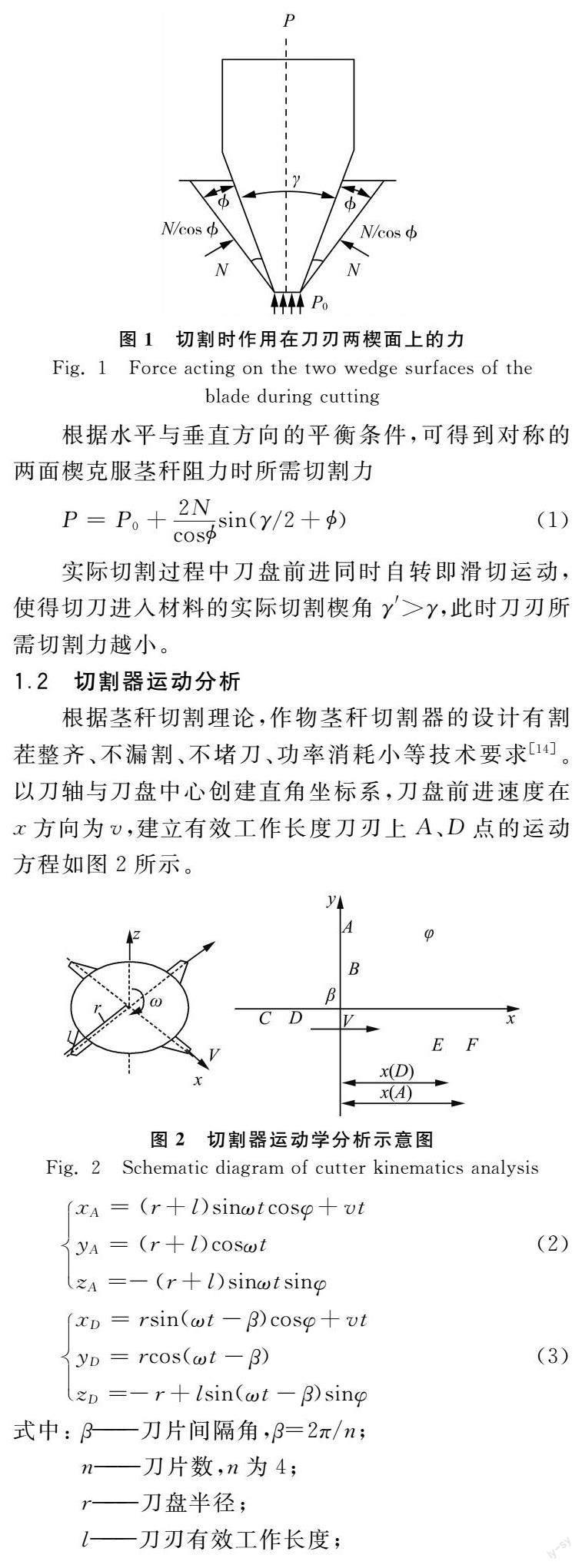

木材切削学中,切削力由木材作用在刀片上的切割阻力引起,来源于变形力、分离力、摩擦力,其中变形力占比最大,切削力受到切削角、树木种类、含水率、切削速度、前进速度、切削刃的锋利程度、切削刃角、切削材料变形程度等不同程度影响。图1是两面楔形式割刀作用在茎秆上时的切割力示意图,其中为刀刃楔边摩擦角,(°);γ为刀刃楔角;(°);P0为刃口处茎秆的阻力,茎秆相同时决定于刃口的厚度,其方向垂直于刃口,N;N为楔面压缩茎秆纤维的正压力,N。

实际切割过程中刀盘前进同时自转即滑切运动,使得切刀进入材料的实际切割楔角γ′>γ,此时刀刃所需切割力越小。

1.2切割器运动分析

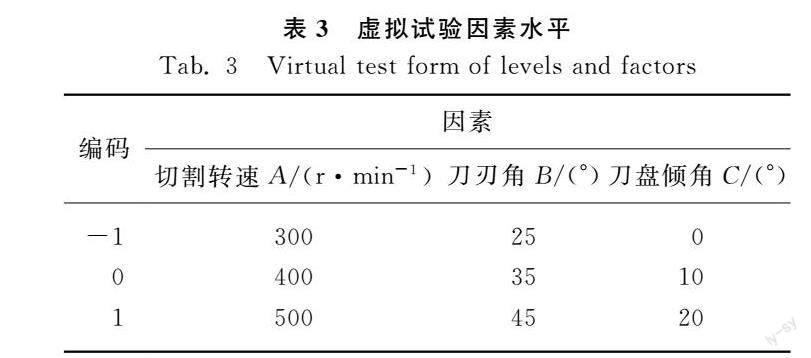

根据茎秆切割理論,作物茎秆切割器的设计有割茬整齐、不漏割、不堵刀、功率消耗小等技术要求[14]。以刀轴与刀盘中心创建直角坐标系,刀盘前进速度在x方向为v,建立有效工作长度刀刃上A、D点的运动方程如图2所示。

刀刃上工作点的运动轨迹在刀盘倾角为0°时为余摆线,A、D点行走覆盖区域为理论上的漏割区,为避免漏割,需满足不等式x(A)-x(D)≤0,求得圆盘切割器不漏割的一般式条件,如式(4)所示。

2切割器虚拟样机设计

2.1切割器设计与工作参数

2.1.1巨菌草收获原理

巨菌草收获机双圆盘切割系统由液压马达驱动,工作时前方两侧的螺旋分离器把垄间的分葉分离开,并将稍向外侧倾伏的菌草归拢到双圆盘切割器前方,随后根部切割器将巨菌草从根部割断,通过液压驱动控制曲柄连杆的旋转角度来调整根部切割器刀盘的倾斜角度,来适应巨菌草不同倒伏状态的收割以及与其他运动参数的匹配,最后通过喂入滚筒将切断的菌草喂入收割机箱,收割作业过程实现了归拢、收割、输送与收集的机械化收获。

2.1.2切割器设计

设计的整杆式巨菌草双圆盘切割器主要部件包括液压发动机、传动箱体、固定套筒支座、切割器刀轴、刀盘、刀片。查阅《木材切削学》与GB/T 699—1999《高性能高速钢》,考虑承载能力与切割时抗振与冲击韧性的工作性能,刀盘和刀轴采用45号钢,刀片采用高速钢。针对甘蔗收割过程中甘蔗破头率高、损失率大的问题,不同结构(矩形、梯形、弯形刀片)及工作参数的单圆盘切割器与甘蔗破头率关系的研究中,设计弯形刀片比矩形与梯形刀片的切割器效果好[15]。

刀轴是输送齿轮传动的动力到刀盘的关键部件,为保证稳定的工作性能,需增大轴使用刚度和减少轴的承载扭矩及受迫振动的振幅,应适当减少刀轴总长、适当增大轴径。图3为双圆盘整杆式巨菌草切割机构关键部位的参数化设计三维图。相同条件下双圆盘切割器一般不会发生漏割,单双圆盘切割器在刀盘倾角、刀片切割角与速比均小时破头率都较低,但双圆盘切割器效果更明显,针对实际田间垄宽,此样机设计为双圆盘切割器。

2.1.3工作参数

参照实际甘蔗收割机机型泉州劲里4GL-1[16],UG参数化设计切割器部件,行走过程中两刀盘轴心线方向最大轨迹距离设计应不小于巨菌草丛生分布直径。刀具主要参数:刀盘前倾角度为0°~20°,刀片数量为4,切刀有效刃长为100 mm,刀片厚度为5 mm,刀片刃角为25°~45°,刀盘半径为360 mm。整杆式巨菌草收获机主要技术参数:割幅为700~1 000 mm,割茬高度为50 mm,刀盘数为2,配备动力为13~15 kW,刀盘中心距为400~500 mm,刀盘转速为300~500 r/min,关键部件质量约230 kg。

2.2巨菌草柔性体设计

2.2.1多体系统仿真学理论

对于需考虑构件形变的特殊构件(如轴的危险截面、振动形变)、形变分析精度高的精密仪器、需要研究某个构件的内应力的动态变化,这时我们需要用到柔性体分析。切割时茎秆并非如刚体直接折断,而是经过切割碰撞和茎秆弹性、塑性变形等复杂过程,应基于茎秆物料应力应变深入研

2.2.2巨菌草物理特性及柔性体建模

对井冈山菌草基地多年生菌草进行随机抽样,选取成熟期巨菌草基部茎秆为试验材料,即生长良好、底部茎秆直径18~23 mm内的成熟期巨菌草,对植株物理特性进行测量,测量结果如表1所示,据此建立符合巨菌草物理特性的模型,对应的物理参数:半年生巨菌草平均分蘖数为15,底部丛生分布半径为300 mm,巨菌草底部茎秆直径为20 mm,平均株高为3 950 mm,切割过程中叶片倒伏状态不影响动力学仿真结果,可忽略,将含有叶子、叶鞘、茎秆的巨菌草简化为包含茎秆茬和茎秆两部分的实心圆柱体,如图4所示。巨菌草的泊松比取0.35,密度为700 kg/mm3,弹性模量约600 MPa,基部成熟区的剪切强度为30~35 MPa[18],并在Adams设置合理柔性体参数。

3茎秆切割动力学仿真

3.1虚拟样机动力学仿真

参数化设计菌草物理模型和关键切割部件,因结构质心位置决定动力学仿真,简化不影响仿真的零件,切割器的装配是根据零件间的实际装配关系和各部件间的相互运动关系,设置符合实际工况的约束类型,使各部件即不互相干涉,又能实现运动功能。导入adams进行运动学仿真分析,测量切割机构位置、速度、加速度随时间的变化曲线以及切割器刀刃单点运动轨迹,观察试验是否符合茎秆切割运动学规律,并分析不同工况割刀对茎秆切割力的影响,设计虚拟正交试验分析试验数据,并基于响应面分析法得出最優参数。

3.1.1接触力设置

切割器切割茎秆的接触碰撞系统在碰撞瞬间构型不变,但接触的刚体动量变化。接触碰撞属单边约束,两刚体边界无法相互侵入。基于计算接触力中连续接触力法相较恢复系数法可将接触碰撞处理为连续动力学问题的优越性,这里采用冲击函数法impact来处理接触力。接触碰撞中均伴随摩擦,依据库仑定律,摩擦对系统的收敛性影响大不可忽略。

3.1.2设计虚拟仿真试验

1) ug参数化建立不同刃角的切割器三维模型,导出为admas可读取的.x_t格式,导入adams时原有装配关系和质量属性均失效,只提供了切割器的模型及构件间的相互关系,重新定义各零件材料属性,并设置重力进行验证。

2) 对模型设计添加符合实际装配与运动关系的约束与驱动,刀片与刀盘间添加固定副,刀盘与刀轴间添加旋转副,轴与地面之间添加滑移副。茎秆与茬之间必须添加固定副,否则因无有效连接无法将茎秆柔性化。创建连接后将茎秆柔性化,设置材料类型、模数以及部件网格划分参数,柔性化完成后再将茎秆与茬的固定副删除以实现后续切割动态仿真。茎秆茬与地面之间创建固定副。

3) 柔性连接可设置轴套力。在茎秆与茬之间建立平面副与轴套力,设置参数,模拟切割时茎秆滑移状态以及茬与茎秆的内部作用力连接。在茎秆与所有刀片间设置柔—刚体的接触碰撞,并将法向力设置为碰撞,摩擦力设置为库仑。对虚拟样机动力学仿真,依据虚拟样机设计、切割器转速与收获机前进速度的匹配及仿真效果设置仿真时间与步数。

4) 仿真测量轴套力值,观察轴套力多大时茎秆发生错位断裂,选取轴套力的合适值。创建传感器与脚本。(1)定义事件:表达式为轴套力测量值。(2)触发条件:茬轴套力测量值大于等于选定值。(3)停止当前仿真转而运行设计的仿真脚本。脚本类型设置为adams solver命令,添加ACF命令使平面副与轴套力失效,达到茎秆切割断裂效果。仿真参数设置如表2所示。

3.2仿真分析与验证

切割器最大标记点在位移方向的位置、速度、加速度变化曲线如图5所示,除接触碰撞瞬间外,其时间函数均为简谐函数,符合物理样机运动学规律。绘制刀刃最外侧及最内侧工作标记点的运动轨迹曲线(图6),切割轨迹范围符合实际切割转速与机器前进速度比的要求,能够全面覆盖单丛菌草分布区域,达到不漏割要求。

4切割虚拟仿真试验

4.1虚拟试验设计

在众多茎秆切割研究中,国内外学者重点关注了切割力、切割功耗、茎秆损伤等目标值[1922]。保证巨菌草茎秆的顺利收割以及割茬质量取决于茎秆与切割器之间的切割力。巨菌草茎秆多次切割过程中,高速旋转刀片与茎秆多次接触碰撞,随着切入深度增加,碰撞产生的弹性力和相对速度产生的阻尼力越大,接触力随之增大,茎秆被切断脱落之后接触力变小。结合切割仿真学理论及茎秆切割研究[1922],本次试验仿真以柔性体茎秆与刀片之间的最大接触力为试验指标表征切割损耗,进行动力学仿真试验,届时最大碰撞接触力越小,在相同茎秆切割效果下,切割力与切割功耗越小,仿真试验效果越好。

在整杆型巨菌草切割系统虚拟样机试验中,主要研究影响切割性能以及切割损耗的结构参数和运动参数,考虑巨菌草收割地形以及实际作业条件,结合丛生直径范围以及前期试验研究,为保证不漏割和避免堵刀,收获机前进速度设置为1.2(350 mm/s)。以刀盘倾斜角度、刀片刃口角度、切割器转速为试验因素,参照国内外甘蔗收获机切割器主要工作参数,选择合适的因素水平,采用boxbehnken试验设计方案设计响应面试验,表3为因素水平表。

4.2虚拟仿真结果分析与优化

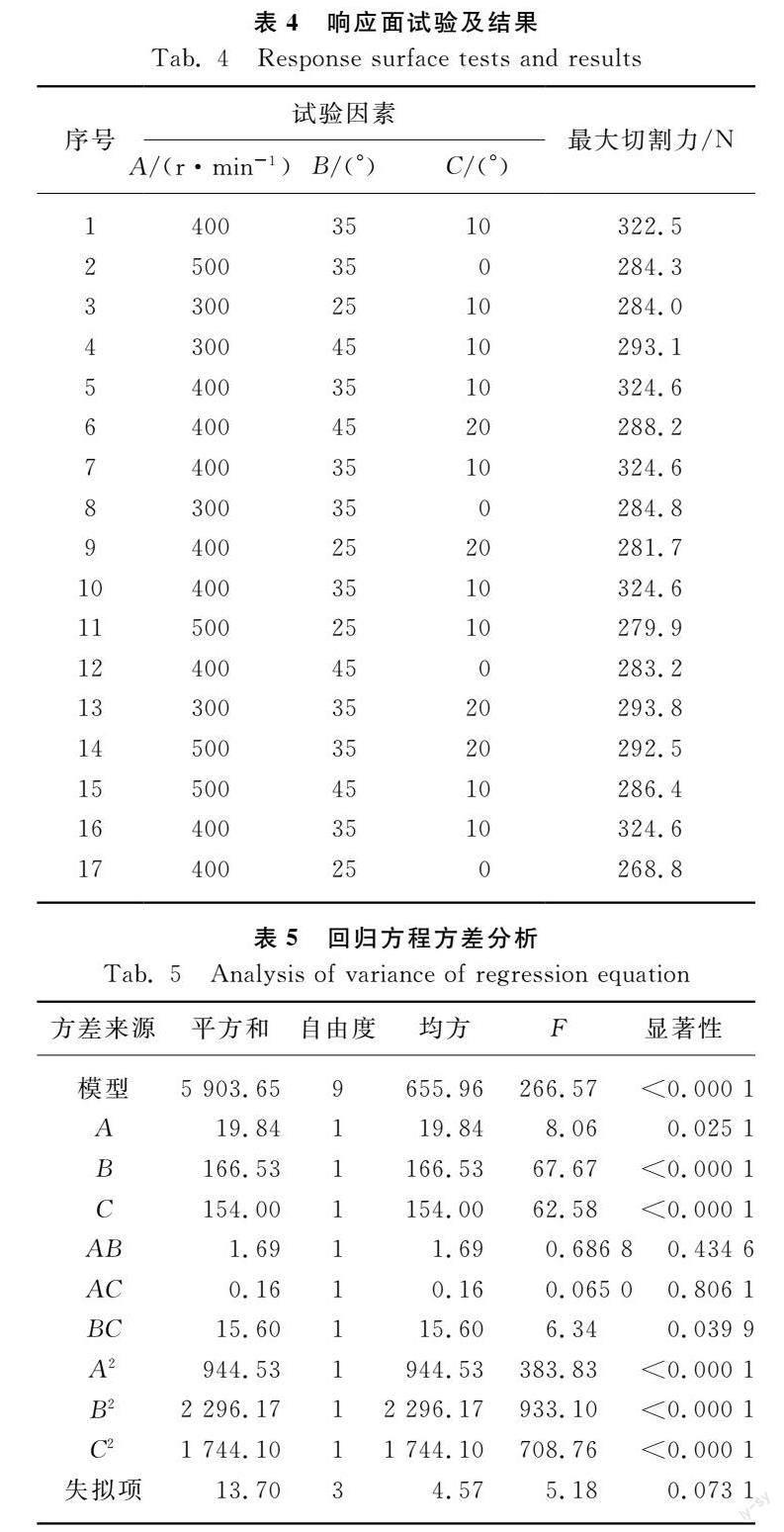

根据设计的虚拟正交试验表调整切割器运动参数及切割部件结构参数进行仿真,虚拟正交试验仿真得到不同工况下的最大接触力值。试验结果如表4所示。

通过designexpert11对试验数据进行响应面回归分析,得到各因素与指标的拟合方程。

由回归方程的方差分析表5可知,模型P<0.000 1,该模型具有显著性;失拟项P=0.073 1>0.05,失拟项不显著,由拟合统计分析可知校正决定系数adjR2=0.993 4>0.8(P<0.05),说明该回归方程拟合程度较高,可用来分析预测各因素对指标的影响。

对回归方程各项的方差分析结果表明,方程的一次项B、C及二次项A2、B2、C2的P值均小于0.01,差异极显著,一次项A、BC小于0.05,差异显著状态,交互项AB、AC不显著,通过回归方程可知影响指标的顺序为刀刃角>刀盘倾角>刀盘转速。

对响应面回归方程进行各因素效应检验,各因素在零水平上均为显著水平,影响指标的顺序为刀刃角>刀盘倾角>刀盘转速,与虚拟正交试验结果分析相同,表明该拟合方程回归精度较高。基于切割力表征切割功耗的原理,在满足收获机前进速度与收割质量的基本条件下,依据切割力与切割功耗最小原则,在合适的因素区间,RSM优化预测的最优组合为切割器转速480 r/min,刀片刃角25°,刀盘倾斜角2°,此时的切割力为265.95 N,切割功耗降到最低水平。各因素交互作用影响的响应面如图7所示。

4.3分析验证

试验结果参数与李鸿[16]对切割器转速、刀盘倾角、刀片数量对切割功耗与破头率的影响试验相较,切割功耗参数明显降低。仿真研究设计了虚拟正交试验,并且采用响应面分析了影响因素对指标的拟合回归方程得到最优参数组合,现在使用最优参数组合为切割器转速480 r/min,刀片刃角25°,刀盘倾斜角2°对巨菌草茎秆切割进行动力学仿真,验证结果表明,测量的切割力有效降低值至266 N,与响应面试验的预测值一致。

5结论

1) 应用NX ug软件建立整杆式双圆盘巨菌草切割部件三维实体模型,通过约束装配,完成关键切割部位虚拟样机设计,将简化的刚柔耦合虚拟样机模型导入Adams后设置相应约束与驱动及试验参数进行运动学仿真,从切割运动学理论上验证了该虚拟样机动力仿真的正确性。

2) 针对切割部件结构及运动参数不合理造成茎秆切割损耗大的问题,对模型设计三因素三水平正交虚拟试验,进行动力学仿真,仿真试验拟合度较高。通过正交试验的方差分析发现影响切割力的因素为刀刃角>刀盘倾角>刀盘转速,各因素在零水平上均呈现显著影响,获得最佳组合方案为A3B1C1,应用响应面优化,模型预测得到前进速度为350 mm/s时,刀盘倾角为2°、刀刃角为25°、刀盘转速为480 r/min,此时茎秆与刀片切割力为最低水平266 N,切割损耗有效降低,为巨菌草切割器关键部位的优化设计提供理论和试验依据。

参考文献

[1]陈立平. 机械系统动力学分析及ADAMS应用教程[M]. 北京: 清华大学出版社, 2005.

[2]吴昆, 宋月鹏. 农作物茎秆切割理论与方法研究进展分析[J]. 农业机械学报, 2022, 53(6): 1-20.

Wu Kun, Song Yuepeng. Research progress analysis of crop stalk cutting theory and method [J].Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(6): 1-20.

[3]Du D D, Wang J. Research on mechanics properties of crop stalks: A review [J]. International Journal of Agricultural and Biological Engineering, 2016, 9(6): 10-19.

[4]杨望, 杨坚, 刘增汉, 等. 入土切割对甘蔗切割过程影响的仿真试验[J]. 农业工程学报, 2011, 27(8): 150-156.

Yang Wang, Yang Jian, Liu Zenghan, et al. Dynamic simulation experiment on effects of sugarcane cutting beneath surface soil [J]. Transactions of the CSAE, 2011, 27(8): 150-156.

[5]刘庆庭, 区颖刚, 卿上乐, 等. 甘蔗茎秆切割力试验[J]. 农业工程学报, 2007, 23(7): 90-94.

Liu Qingting, Ou Yinggang, Qing Shangle, et al. Cutting force test of sugarcane stalk [J]. Transactions of the CSAE, 2007, 23(7): 90-94.

[6]刘庆庭, 区颖刚, 卿上乐, 等. 甘蔗茎秆切割力的计算[J]. 农业机械学报, 2006, 37(9): 89-92.

Liu Qingting, Ou Yinggang, Qing Shangle, et al. Cutting force calculation of sugarcane stalk [J]. Transactions of the Chinese Society for Agricultural Machinery, 2006, 37(9): 89-92.

[7]李耀明, 秦同娣, 陈进, 等. 玉米茎秆往复切割力学特性试验与分析[J]. 农业工程学报, 2011, 27(1): 160-164.

Li Yaming, Qin Tongdi, Chen Jin, et al. Experimental study and analysis on mechanical property of corm stalk reciprocating cutting [J]. Transactions of the CSAE, 2011, 27(1): 160-164.

[8]Kratky L, Jirout T. Modelling of particle size characteristics and specific energy demand for mechanical size reduction of wheat straw by knife mill [J]. Biosystems Engineering, 2020, 197: 32-44.

[9]梁曉. 巨菌草茎秆力学特性研究与单圆盘切割试验仿真[D]. 福州: 福建农林大学, 2015.

Liang Xiao. The experiment study on mechanic characteristic of Puelia stalks and Single disc cutting experiment simulation [D]. Fuzhou: Fujian Agriculture and Forestry University, 2015.

[10]黄婉媛, 任德志, 宫元娟, 等. 基于Abaqus的耦合式玉米秸秆皮穰分离仿真与试验[J]. 农业机械学报, 2021, 52(7): 124-133.

Huang Wanyuan, Ren Dezhi, Gong Yuanjuan, et al. Coupling separation simulation analysis and test of corn stalk rindpith based on Abaqus [J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(7): 124-133.

[11]解福祥, 区颖刚, 刘庆庭, 等. 甘蔗收割机物流虚拟试验[J]. 农业机械学报, 2010, 41(S1): 90-94.

Xie Fuxiang, Ou Yinggang, Liu Qingting, et al.Virtual experiment on flow simulation of sugarcane harvester [J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(S1): 90-94.

[12]李杰, 阎楚良, 杨方飞. 基于虚拟样机技术的联合收获机切割机构的仿真[J]. 农业机械学报, 2006, 37(10): 74-77.

Li Jie, Yan Chuliang, Yang Fangfei. Research on cutters simulation of combine harvester based on virtual prototyping technology [J]. Transactions of the Chinese Society for Agricultural Machinery, 2006, 37(10): 74-77.

[13]施印炎, 汪小旵, 章永年, 等. 芦蒿有序收获机往复切割力影响因素试验与分析[J]. 中国农机化学报, 2018, 39(12): 46-53.

Shi Yinyan, Wang Xiaochan, Zhang Yongnian, et al. Test and analysis on the influence factors of reciprocating cutting force of Artemisia Selengensis harvester [J]. Journal of Chinese Agricultural Mechanization, 2018, 39(12): 46-53.

[14]卿上乐, 颖刚华, 刘庆庭. 甘蔗收割机单圆盘切割器运动学分析[J]. 农业机械学报, 2006(1): 51-54.

Qing Shangle, Ying Ganghua, Liu Qingting. Kinematics of single disc basecutter of sugarcane harvester [J]. Transactions of the Chinese Society for Agricultural Machinery, 2006(1): 51-54.

[15]林茂, 李粤, 廖宇兰, 等. 三种形状刀片的甘蔗切割器运动学仿真分析[J]. 机械设计与制造, 2011, 11(12): 234-236.

Lin Mao, Li Yue, Liao Yulan, et al. Kinematic simulation analysis for sugarcane cutter with three kinds of blades [J]. Machinery Design & Manufacture, 2011, 11(12): 234-236.

[16]李鸿. 巨菌草收获机关鍵部件设计与试验研究[D]. 福州: 福建农林大学, 2020.

Li Hong. Designand experimental study on the key components of Pennisetum Giganteum harvester [D]. Fuzhou: Fujian Agriculture and Forestry University, 2020.

[17]焦晓娟, 张湝渭, 彭斌彬. RecurDyn多体系统优化仿真技术[M]. 北京: 清华大学出版社, 2010.

[18]梅方炜, 郑书河. 菌草茎秆剪切力学特性试验与分析[J]. 福建农业学报, 2020, 35(3): 344-350.

Mei Fangwei, Zheng Shuhe. Experiment and analysis of shearing mechanical properties of Juncao stem [J]. Fujian Journal of Agricultural Sciences, 2020, 35(3): 344-350.

[19]Yang S, Zhang Y, Deng J, et al. Effect of cutting depth during sugarcane (Saccharum spp. hybrid) harvest on root characteristics and yield [J]. Plos one, 2021, 16(1): 238-242.

[20]宋月鹏, 王征, 吴昆. 金属陶瓷自磨刃割刀对苜蓿低损伤切割机理分析[J]. 农业机械学报, 2020, 51(10): 421-426.

Song Yuepeng, Wang Zheng, Wu Kun. Fabrication of selfsharpening blades with metalloceramics materials and lowdamaged cutting mechanism of alfalfa [J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(10): 421-426.

[21]苑进. 选择性收获机器人技术研究进展与分析[J]. 农业机械学报, 2020, 51(9): 1-17.

Yuan Jin. Research progress analysis of robotics selective harvesting technologies [J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(9): 1-17.

[22]Navas E, Fernandez R, Sepúlveda D, et al. A design criterion based on shear energy consumption for robotic harvesting tools [J]. Agronomy, 2020, 10(5): 734.