喷丸表面完整性对K4169 合金高温疲劳性能的影响

2023-06-15赵辛雨罗学昆

赵辛雨, 田 凯, 罗学昆*, 王 欣

(1.中国航空发动机集团有限公司,北京 100097;2.中国航发北京航空材料研究院 航空材料先进腐蚀与防护航空重点实验室,北京 100095)

表面完整性对航空金属零件整体的疲劳性能和可靠性具有重要影响[1-2]。为了获得高品质的构件,Field 等[3]首先提出了表面完整性概念及其评价方法,并研究了机加工对金属表面及亚表层的机械和冶金特征参数的影响规律,这些特征参数包括残余应力分布、显微硬度、微观组织、表面粗糙度等,并将这些参数分为三大评价数值组,为制造业提供技术参考。一些学者在加工参数对航空材料表面完整性的影响方面开展了大量研究,并积累了丰富的数据[4-6]。

大约60%的航空零件机械失效是由疲劳引起的[7],航空发动机行业对零件高温疲劳性能尤为关注。机匣在服役时承受循环热应力、低频振动、高温燃气冲蚀等综合作用,长时服役时高应力集中区存在疲劳失效风险[8]。因此,航空发动机机匣的制造对表面完整性也提出了更高的要求。机匣结构复杂,在支板圆角、槽等典型部位存在显著的结构应力集中。另外,机匣用高温合金材料强度高,具有一定的表面应力集中敏感性,而结构干涉又提高了铸造难度,较易产生表面粗糙度值过高、表面疏松等缺陷,导致局部表面应力集中过高。因此,为了提高机匣机加工区域的疲劳性能,亟需表面强化技术改善表面完整性。目前,国内外学者已对高温合金表面强化的研究主要集中在单晶高温合金[9-10]和变形GH4169 合金[11-12],而对于K4169 等铸造高温合金的研究较少。

K4169 铸造高温合金是一种体心四方的Ni3Nb 和面心立方的Ni3(Al, Ti, Nb)相沉淀强化的一种镍基高温合金。在高温下具有屈服强度高、塑性好、铸造性能好、焊接性能好等特点,被广泛应用于制造航空、航天等热端铸造部件[13-15]。本工作以K4169 合金材料为研究对象,考察磨削、三种喷丸工艺获得的表面残余应力、显微硬度梯度、表面三维形貌、粗糙度等表面完整性参数的差异性,研究表面完整性对K4169 合金高温疲劳性能的影响规律,并对比分析疲劳断口,揭示表面强化抗疲劳机理。

1 实验材料及方法

实验材料为K4169 高温合金,其化学成分(质量分数/%)为:Ni 52.07、Mo 3.16,Nb 4.90、Cr 19.2、Al 0.59、Ti 0.53、Co 0.02、C 0.06、Fe 余量。先浇铸成直径8 mm 的铸棒,铸棒的基本力学性能如表1所示。疲劳实验采用旋转弯曲缺口疲劳试样,其尺寸详见参考文献[16]所示,缺口应力集中系数Kt为1.7,试样缺口的根部R角实际受载为外加载荷的1.7 倍。

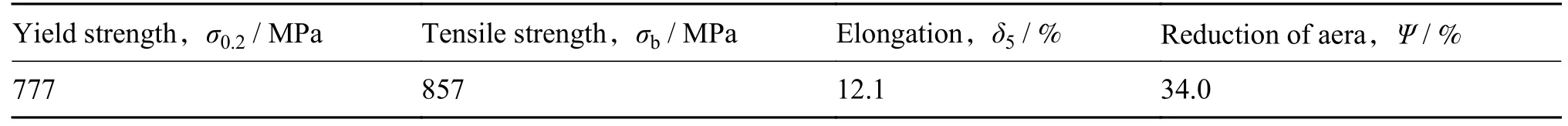

表1 632 ℃条件下的K4169 铸造合金力学性能Table 1 Mechanical properties of K4169 cast alloy at 632 ℃

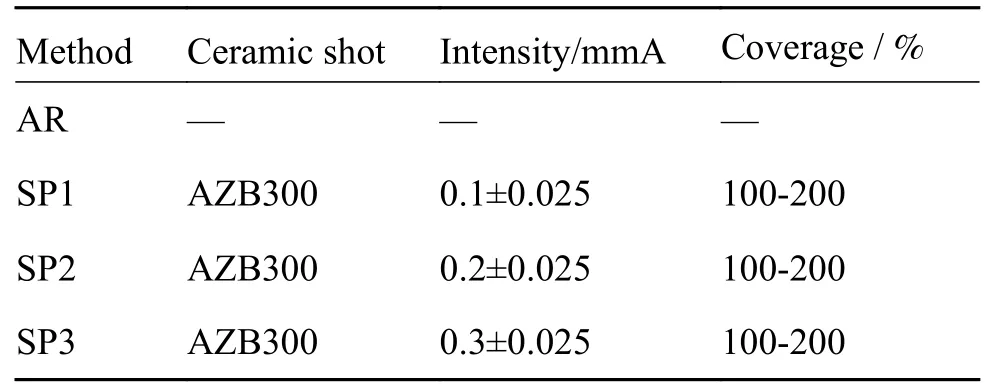

疲劳试样加工步骤为:通过粗车、半精车和精车工艺获得基本尺寸,再通过磨削获得缺口,最终通过三种喷丸工艺获得不同的表面完整性状态。因此,共涉及四种表面完整性状态:(1)磨削表面(as received ,AR);(2)SP1 工艺:磨削后进行小强度的陶瓷丸喷丸;(3)SP2 工艺:磨削后进行中等强度陶瓷丸喷丸;(4)SP3 工艺,磨削后进行大强度陶瓷丸喷丸。工艺参数详见表2。

表2 喷丸工艺参数Table 2 Parameters of shot peening processes

对于陶瓷丸喷丸,采用气动式喷丸机KX-3000,按照航空零件喷丸强化工艺HB/Z 26 的要求,采用AZB300(名义直径0.30 mm)对疲劳试样进行喷丸强化。

疲劳实验采用PQ-6 旋转弯曲疲劳试验机按金属高温旋转弯曲疲劳试验方法HB 5153 要求进行测试,温度为632 ℃,应力比R=−1,转速为5000 r/min,外加载荷为450 MPa,若在1×107周次前断裂,则记录疲劳寿命;若试样经历1×107周次未发生断裂,停止测试,记录疲劳寿命为1×107周次。

本研究主要研究表面残余应力、表面形貌、表面粗糙度、硬度梯度等表面完整性参数对疲劳寿命的影响。具体方法如下:采用铸造平板试样,试样加工方法与疲劳试样的加工方法一致,终尺寸为30 mm×30 mm×4 mm,表面粗糙度值Ra不超过0.8 μm。采用Nexview 型白光干涉仪获得试样表面三维形貌及二维轮廓;采用LXRD 型X 射线衍射残余应力测试仪,使用交相关法测定试样的表面残余应力,靶材为Mn Kα 靶,测试结果中“+”值表示拉应力,“−”值表示压应力。采用FEI Quanta 600 扫描电子显微镜观察试样疲劳断口形貌。采用电火花切割切取试样横截面,经研磨抛光后,采用HMAS-C1000SZA 显微硬度仪测量表面以下沿深度方向的硬度值,施加载荷为490 N。

2 结果与讨论

2.1 表面三维形貌及粗糙度

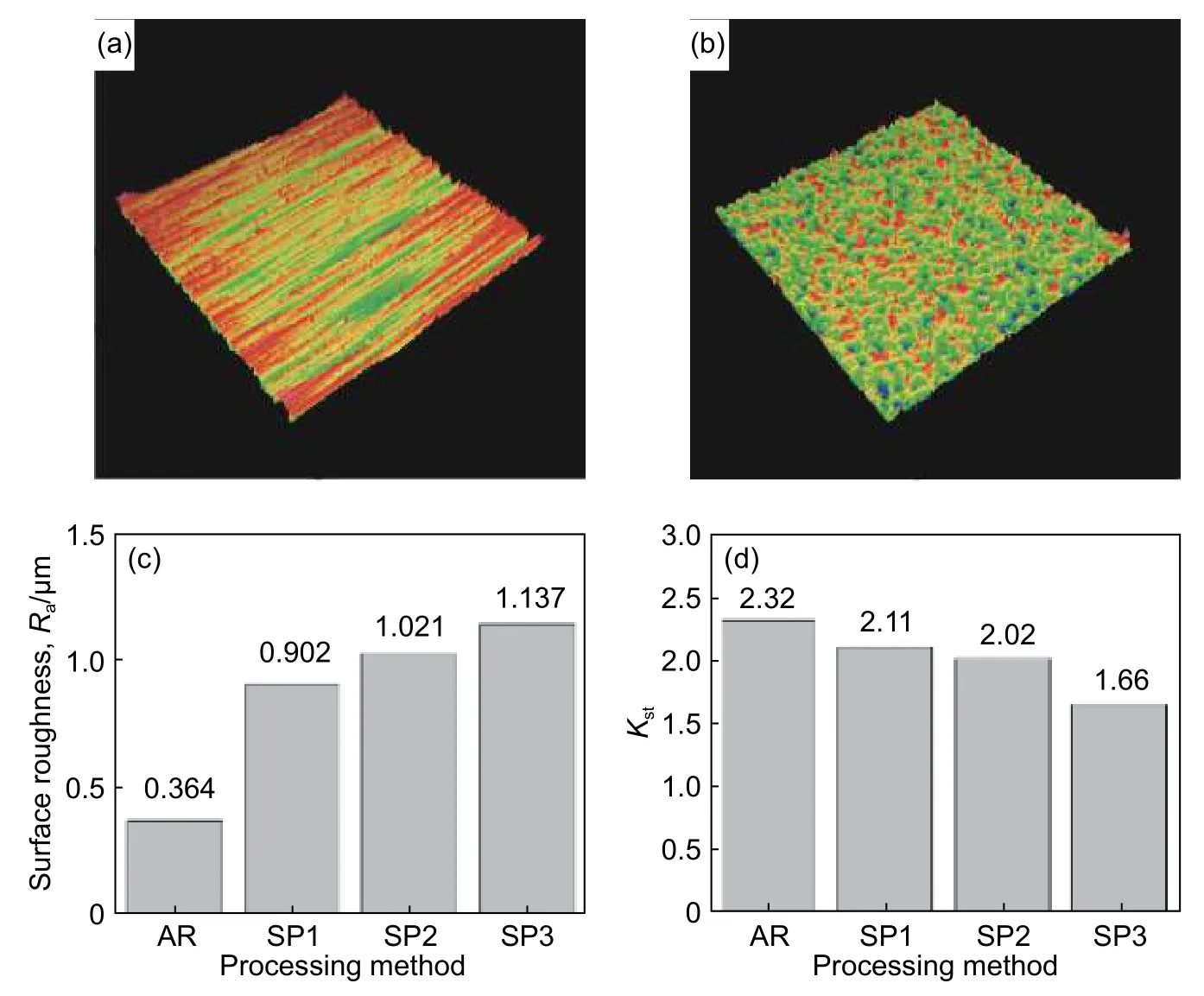

图1 为K4169 高温合金表面三维形貌图、表面粗糙度值Ra和表面应力集中系数Kst。由图1(a)、(b)可知,经磨削后,表面形成了大量平行的刀痕,而经过喷丸后,表面刀痕完全消失,被密集的弹坑所覆盖。喷丸后,表面粗糙度值显著增加,Ra从原始试样的0.364 μm 增大至0.902(SP1)~1.137 μm(SP3)。随着喷丸强度的增大(SP1<SP2<SP3),表面粗糙度值Ra从0.902 μm 逐渐增大至1.137 μm(图1(c))。

图1 K4169 高温合金 (a)AR 试样表面三维形貌图;(b) SP3 试样表面三维形貌图;(c)表面粗糙度值Ra;(d)表面应力集中系数KstFig. 1 K4169 alloy (a)three-dimensional surface morphologies of AR specimen;(b)three-dimensional surface morphologies of SP3 specimen;(c)surface roughness values Ra;(d)surface stress concentration factors Kst

表面的微观应力集中系数按式(1)计算[16]:

式中:Kst为微观应力集中系数;Rz为峰谷高度差;S为两个相邻峰的半高宽。

由图1(d)可知,喷丸后,表面应力集中系数Kst显著降低,从原始试样的2.32 降低到喷丸试样的1.66(SP3)~2.11(SP1),并且随着喷丸强度的增大(SP1<SP2<SP3),表面应力集中系数Kst逐渐从2.11 减小至1.66。这表明,喷丸后缓解了表面局部应力集中,在循环载荷作用下,将有利于提高疲劳裂纹萌生寿命。

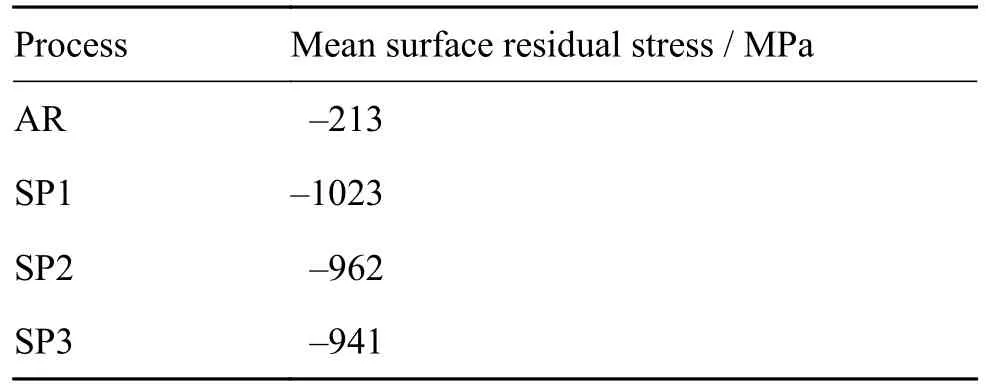

2.2 表面残余应力

表3 为K4169 高温合金AR、 SP1、 SP2 和SP3 工艺试样表面残余应力。由表3 可知,虽然AR试样表面也处于残余压应力状态,但是残余压应力值仅−213 MPa。而喷丸后,表面残余压应力值显著提高,达到了−941~−1023 MPa 范围。这表明,喷丸后表面形成了高幅值的残余压应力分布。研究表明,表面残余压应力将有利于降低试样表面实际受力水平,提高疲劳寿命。

表3 K4169 合金试样的表面残余应力值Table 3 Mean surface residual stresses of K4169 alloy specimens

2.3 硬度梯度

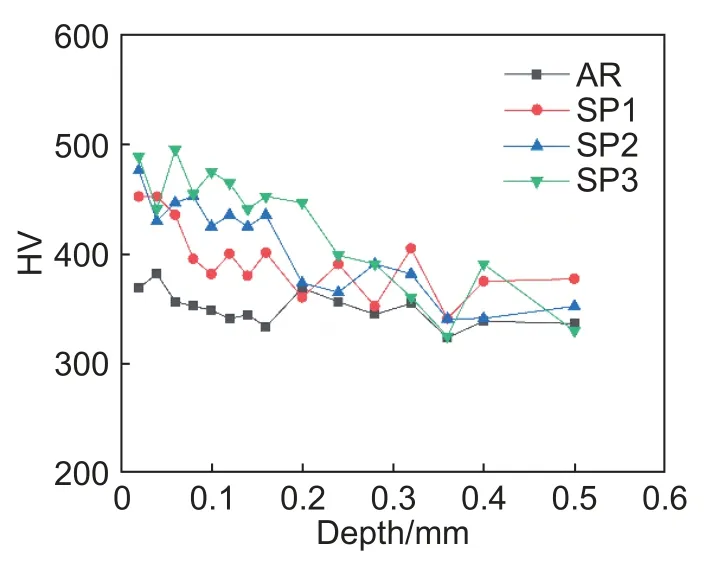

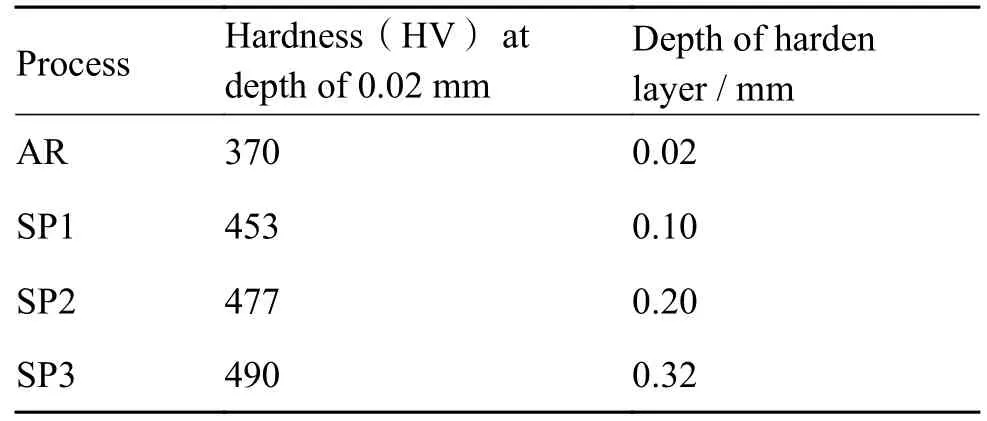

图2 为K4169 高温合金AR、SP1、SP2 和SP3工艺试样表面显微硬度沿深度方向的分布曲线。由图2 可知,表面经历磨削加工的AR 试样表面硬化层深度小于0.02 mm;而SP1、SP2 和SP3 喷丸工艺试样表层形成了一定深度的梯度硬化层,层内显微硬度随着深度的增加而逐渐降低。三种喷丸试样硬化层深度分别达到0.10、0.20 mm 和0.32 mm,远大于未喷丸的AR 试样的硬化层深度(0.02 mm)。另外,随着喷丸强度的增加,硬化层的深度逐渐增大。

图2 K4169 高温合金AR、SP1、SP2 和SP3 工艺样品的表层显微硬度梯度分布Fig. 2 Micro-hardness distribution along the distance from the surface of specimens treated by AR, SP1, SP2, and SP3 processes

2.4 疲劳性能

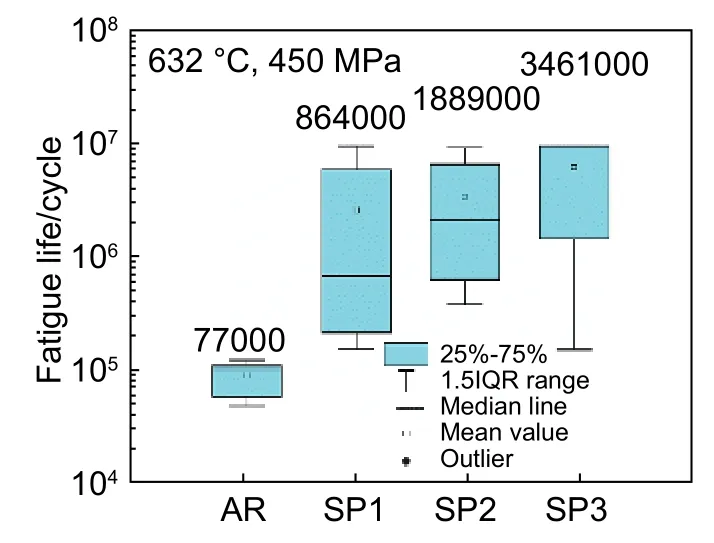

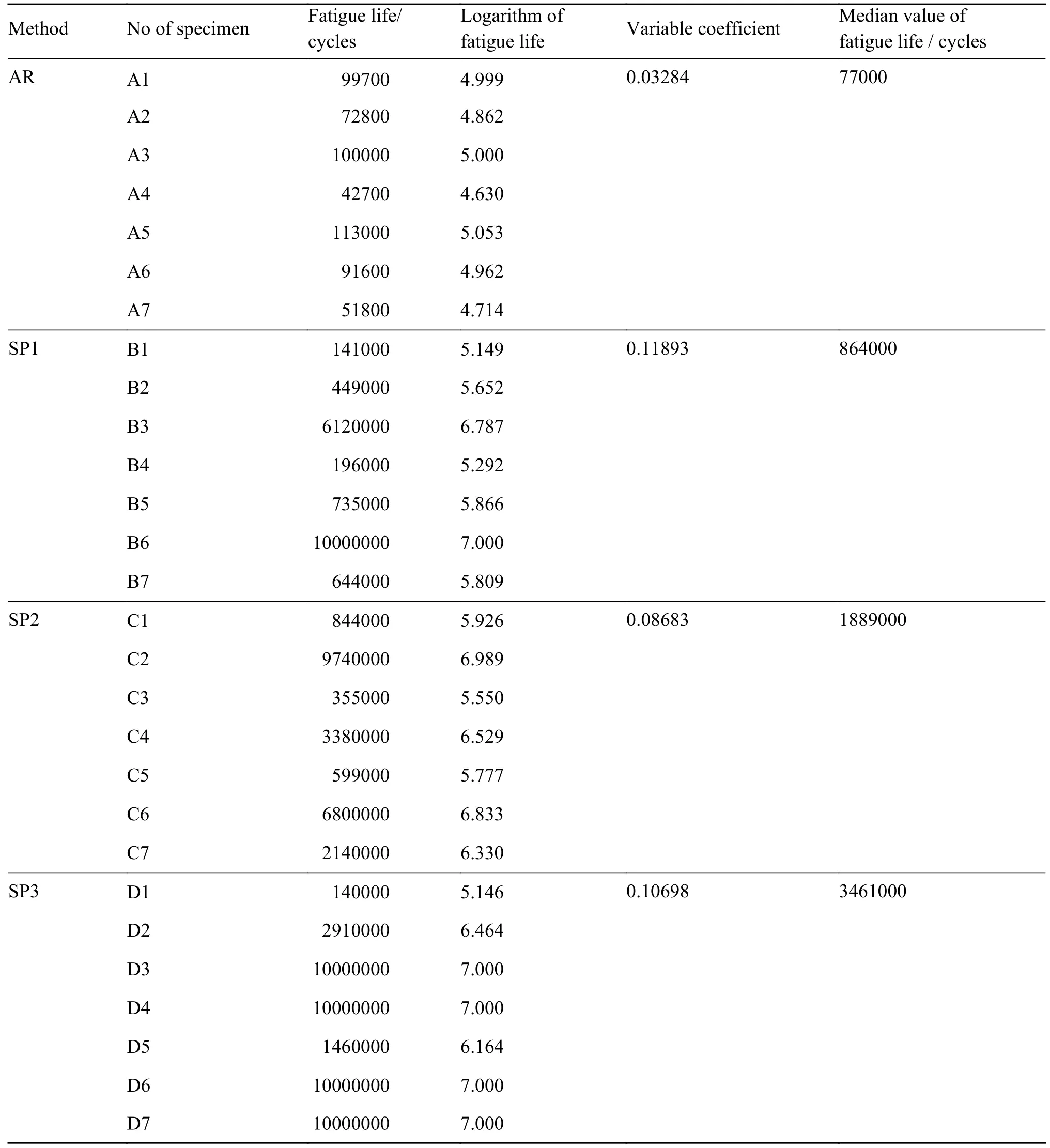

图3 为K4169 合金4 种表面状态试样的高温疲劳寿命对比图。由图3 可知,喷丸后试样的中值疲劳寿命显著提高。相比AR 试样(7.7×104周次),SP1、SP2 和SP3 工艺试样的中值疲劳寿命分别为8.64×105、1.889×106周次和3.461×106周次,分别提高了10.2、23.5 和43.9 倍。三种喷丸工艺组中所有试样的疲劳寿命(最短1.4×105周次,D1#)均大于AR 组中最长疲劳寿命(1.13×105周次,A5#),见表4。喷丸工艺表现出优异的疲劳寿命提升效果。

图3 4 种表面状态的K4169 合金试样在450 MPa、632 ℃下的高温疲劳寿命对比Fig. 3 Comparison on fatigue life of K4169 alloy specimens with AR, SP1, SP2 and SP3 processes under 450 MPa and 632 ℃

表4 AR、SP1、SP2 和SP3 工艺试样在632℃、450 MPa 条件下的高温疲劳寿命Table 4 Fatigue lives of specimens treated by AR, SP1, SP2 and SP3 under the 632℃ and 450 MPa condition

另外,随着喷丸强度的增大(SP1<SP2<SP3),三种工艺试样的中值疲劳寿命逐渐增大。其中,SP3 工艺组的7 件试样中有4 件试样达到1×107周次未断。这表明,通过工艺参数可以调控试样的中值疲劳寿命。

2.5 疲劳断口

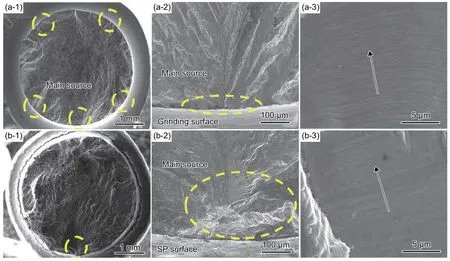

图4 为K4169 高温合金试样的典型疲劳断口的SEM 照片。图4(a-1)和4(b-1)分别是AR 和SP3 工艺试样的宏观断口。由图4(a-1)和(b-1)可知,AR 试样断口呈现多源特征,疲劳源从表面多个不连续刀痕处萌生(见图4(a-2)),并同时向内部扩展。而SP3 工艺试样断口仅存在一个疲劳源,且裂纹萌生于次表层(见图4(b-2)),断口侧面的试样圆柱面被大量弹丸撞击坑覆盖,无磨削刀痕迹。图4(a-3)和4(b-3)为距离疲劳源相同深度(0.7 mm)处的疲劳条带SEM 照片。由图可知,与AR 试样相比,喷丸强化后,SP3 工艺试样在相同深度处的疲劳条带的宽度更小,这说明,喷丸后疲劳裂纹扩展速率更小。以上结果表明,喷丸对原有加工刀痕的消除作用对疲劳源的数量和起源位置产生了显著影响。

图4 K4169 高温合金典型疲劳断口SEM 照片 (a)AR 试样;(b)SP3 试样;(1)宏观断口;(2)疲劳源;(3)疲劳条带Fig. 4 SEM images of typical fractures (a) AR specimens;(b) SP3 specimens;(1) macrophotographs;(2) fatigue crack sources; (3) fatigue striations

3 分析与讨论

高温疲劳性能受到表面形貌、表面粗糙度、表面残余应力、硬度梯度等表面完整性参数的影响。不同喷丸工艺参数产生的表面完整性状态存在差异,对高温疲劳性能也会产生显著影响。

相对AR 状态,SP1、SP2 和SP3 均为磨削之后进行了喷丸。在喷丸过程中,由于大量陶瓷弹丸的反复撞击,改变了材料表面形貌,消除了加工刀痕,并形成了大量冲击坑与褶皱,见图1(a)和图1(b)。类似形貌也在喷丸后的GH4169 合金表面被观察到[11]。刀痕的消除也一定程度上降低了表面局部应力集中,见图1(d),这是疲劳性能提高的原因之一。

在本研究632 ℃、450 MPa 条件下,SP1、SP2 和SP3 工艺试样的中值疲劳寿命分别是AR 试样中值疲劳寿命的10.2、23.5 和43.9 倍,见图3 和表4;因此,SP3 表现出最优的疲劳增益效果。虽然SP3 工艺表面粗糙度最大,但是其中值疲劳寿命比AR、SP1 和SP2 工艺试样均要长,见表4。这说明,表面粗糙度虽然对金属疲劳寿命产生不利影响,但是不是决定疲劳寿命的唯一因素。由图1(d)可知,喷丸后,表面应力集中系数显著下降,SP3 工艺试样表面应力集中系数最低,硬化层深度最大,表面残余压应力值与其他试样相当。因此,高温疲劳寿命最大。Wu 等[11]研究发现,喷丸强化GH4169 高温合金试样的旋转弯曲疲劳寿命是车削试样寿命的3.7~4.4 倍,而通过表面抛光进一步降低喷丸表面粗糙度值,试样的疲劳寿命提升至车削试样寿命的7.0 倍。由此可见,对于喷丸状态的试样,其疲劳寿命长短取决于残余压应力/加工硬化产生的增益效果与表面粗糙度增加产生的不利因素之间的相互竞争。

相对AR 试样,喷丸试样形成了更高幅值的残余压应力,见表3。表面残余压应力有利于减小外载荷产生的表层拉应力,提高疲劳裂纹的萌生寿命。

另外,喷丸使表层微观组织产生了加工硬化效果,见表5,相比AR 试样表层,SP1、SP2 和SP3 工艺喷丸工艺试样表层均形成了一定深度的硬化层(0.10~0.32 mm)。相对于AR 试样,喷丸试样表面以下深度的显微硬度显著提高,而疲劳寿命也更长。研究表明,显微硬度与位错密度呈正相关,高应变率的塑性变形导致材料表层位错的增殖,位错密度提高有利于阻碍疲劳裂纹的萌生与扩展,提高疲劳寿命[17-19]。

表5 K4169 合金试样表面硬化层特征值Table 5 Characteristic values of surface harden layer of K4169 alloy specimens

4 结论

(1)喷丸后,虽然表面粗糙度Ra从未喷丸试样的 0.364 μm 增大至0.902~1.137 μm,但是表面应力集中系数Kst从未喷丸试样的2.32 降低到喷丸试样的1.66~2.11,较低的喷丸强度获得了较低的Kst。

(2)喷丸后,K4169 合金试样表面形成了高幅值的残余压应力(−941~−1023 MPa)和微观组织硬化层(0.10~0.32 mm)。较大的喷丸强度获得了更大的硬化层深度。

(3)喷丸后,在632 ℃、450 MPa 条件下中值疲劳寿命由未喷丸试样的7.7×104周次提高至喷丸试样的8.64×105周次~3.461×106周次,提高了10.2~43.9 倍。较高的喷丸强度获得了较高的疲劳寿命。

(4)喷丸后,疲劳源数量由多个减少为单个,疲劳源萌生位置由表面转移至次表层。