热塑性复合材料增材制造工艺与装备研究进展

2023-06-15谢为

谢 为

(中国航空制造技术研究院,北京 100024)

在航空结构设计领域,复合材料以其特有的高比强度、高比刚度、轻质高效等特性,与钛合金、铝合金、钢一起成为现代飞机设计的四大结构材料[1]。近40 年来,在设计、材料和制造三方面的努力下,先进复合材料结构成功研制并批量应用,其应用比例成为现代飞机先进性的标志之一。开发针对复合材料的先进设计方法与制造工艺技术已成为新一代飞机研制的关键[2-3]。

热塑性复合材料(fiber reinforced thermoplastics,FRTP)是以玻璃纤维、碳纤维、芳纶纤维等材料作为增强体的各种热塑性树脂的总称,可分为连续纤维增强与短切纤维增强两类[4]。典型的热塑性树脂基体包括尼龙(PA)、聚醚醚酮(PEEK)、聚苯硫醚(PPS)、聚醚酰亚胺(PEI)、聚氨酯(TPU)等。热塑性复合材料具有许多优于热固性复合材料的综合性能[5]。热塑性复合材料最突出的优点是较高的韧性与损伤容限,以及良好的抗冲击性能,有利于克服热固性树脂基复合材料层间韧性不足和冲击分层的缺点,可应用于服役环境较为苛刻、承载能力要求高、容易受到冲击载荷的部位[6]。热塑性复合材料的耐水性也高于热固性复合材料,可在潮湿环境下使用。一些高性能热塑性复合材料(如纤维增强PEI)的长期使用温度可达250 ℃以上,具有良好的耐热性与抗蠕变性能[7]。此外,热塑性预浸料对于存放环境与时间没有限制,在加工过程中不发生化学反应,结构件可以直接熔融焊接及修复,废料可以回收利用,因此具有降低结构件制造和维护成本的潜力[8]。

作为一种新型的复合材料制造技术,增材制造技术具有制造成本低、一体化快速成形等特点,常应用于复杂结构的零件制造、验证件快速测试制备和复杂模具/工装制造等方向[9]。目前热塑性生物医用高分子材料利用选区激光烧结(selective laser sintering,SLS)与熔融沉积成形(fused deposition modeling,FDM)技术定制的骨科、齿科材料已应用于临床治疗中[10-13]。Stratasys 公司为复合材料模具应用开发了可溶解ST-130 材料,Champion Motorsport公司使用该材料打印出模具,用于赛车发动机涡轮复合材料进气管的成形。Plyform 公司使用该材料成形模具,用于制造直升机驾驶员操纵杆。传统的金属模具需要4 h 对磨具进行加工,还需4 h 对模具进行表面处理。而可溶解模具增材制造仅需2.5 h,节约80%成本,同时制件的性能提升了30%。西班牙IDEC 公司同样使用ST-130 制造了复合材料成型模具工装,用于成型复合材料机翼典型件。由于热塑性树脂的易加工特点,通过添加不同种类的功能化填料可以实现具有吸波、电磁屏蔽、阻燃、消音、导电等功能化零件的3D 打印,一体化成型制备功能件[14]。

此外,通过将高性能连续纤维引入热塑性树脂基体,将连续纤维增强复合材料与增材制造技术的优点相互融合,可以克服采用注射成型等方式制备的短切纤维增强热塑性复合材料力学性能(<100 MPa)较低的问题[15-17]。另一方面,传统的针对连续纤维增强热固性复合材料的制造技术(如热压罐、纤维缠绕、纤维铺放等)都是基于模具的成形工艺,对于不同的构件都需要开发昂贵的专用模具,生产成本高、周期长、工艺复杂;模具的存在也会在制造过程中引入很多工艺约束,难以实现复杂结构件一体化成形[18-19]。纤维增强热塑性复合材料增材制造技术为航空航天领域高性能复杂结构的整体制造带来了革命性突破,推动了增材制造技术的应用向高性能、可修复、可回收材料的方向发展[20]。 本工作总结短切纤维增强和连续纤维增强热塑性复合材料增材制造技术研究进展,对复合材料增材制造技术的材料、设备、工艺和应用的发展趋势进行展望。

1 短切纤维增强热塑性复合材料增材制造

现有短切纤维增强热塑性复合材料增材制造方法主要包括选区激光烧结(SLS)与熔融沉积成形(FDM)。

1.1 选区激光烧结(SLS)

SLS 工艺采用激光按照一定的路径烧结粉末材料,逐层累加实现三维零件的制造[21]。该工艺作为复合材料零件的制造方法时,通常采用短切纤维为增强相,将短切纤维与热塑性树脂粉末混合制备成复合材料粉末,再将复合材料粉末烧结成复合材料实体零件。德国EOS 公司将碳纤维与PA12 通过物理混合的方式制备成复合材料粉末CarbonMide,作为SLS 的原材料成功打印出复合材料零件并将其商业化[22]。Wu 等[23]通过硝酸(HNO3)对短切碳纤维表面进行氧化改性,并与PA12 粉末混合用于SLS,制备含30%(质量分数,下同)表面氧化碳纤维的烧结成型零件,其弯曲强度达114 MPa,弯曲模量达5.9 GPa,较纯PA12 烧结件分别增加124%和344%。Yan等[24]通过测试高温流变行为,建立零切黏度热物理模型以确定有效熔融区,研究了CF/PEEK 复合材料SLS 工艺中的烧结动力学,结果表明,当烧结成型零件的纤维含量为10%时,拉伸强度为(109±1) MPa,拉伸模量为(7.4±0.5) GPa,比纯PEEK 的注塑样品提高85%。

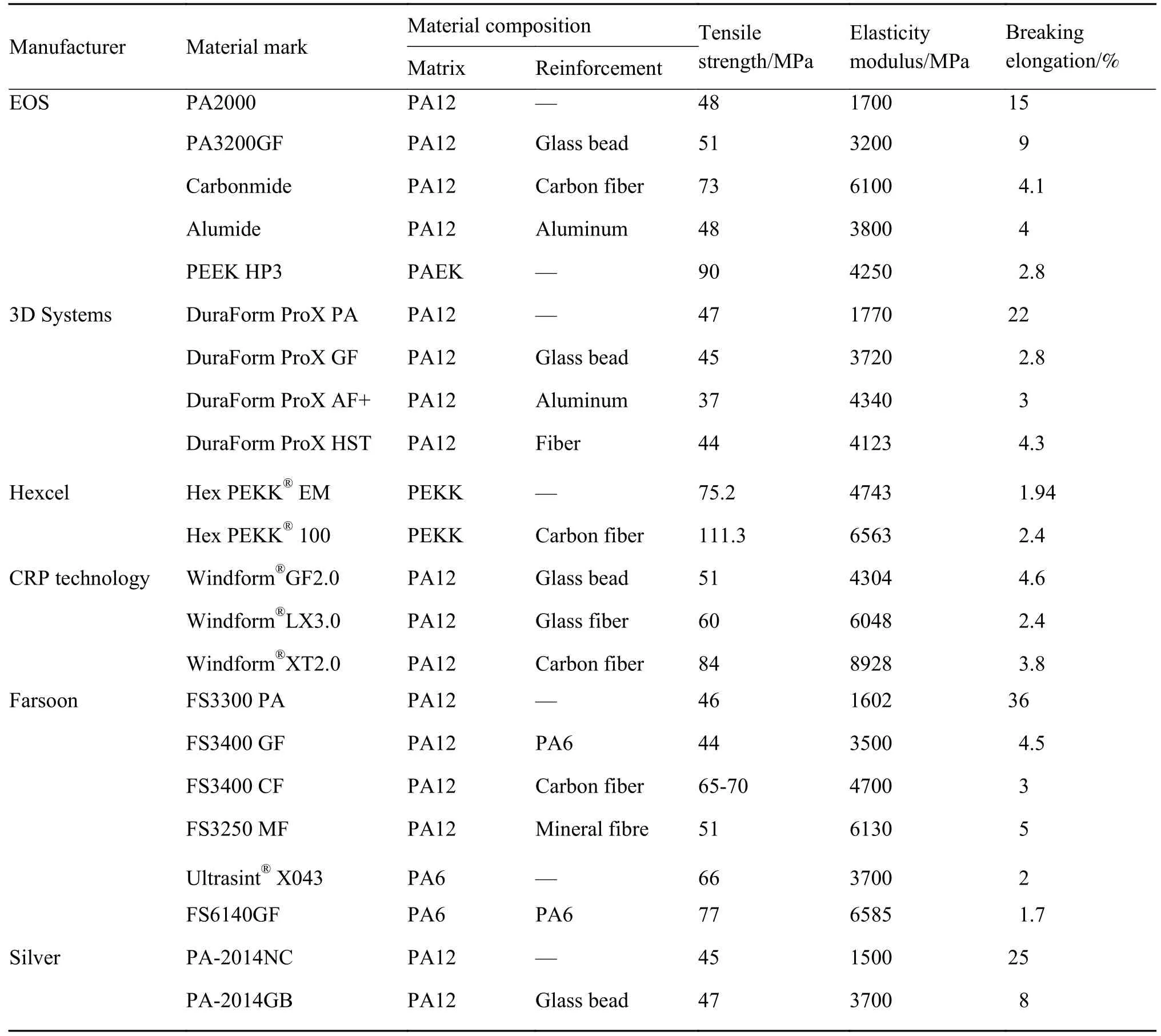

德国、美国等增材制造公司及我国华曙高科等分别研制了可用于SLS 技术的热塑性树脂复合材料粉末,其牌号及性能如表1 所示。

表1 常用商业化SLS 复合材料及其性能指标Table 1 Commercialized SLS composites and their properties

1.2 短切纤维熔融沉积成形(FDM)工艺

通常利用热塑性树脂颗粒与短纤维为原材料,混合均匀后挤出短纤维增强丝材,然后将丝材作为FDM 工艺材料,按照一定的路径堆积成形为三维实体零件[25-26]。美国Stratasys 公司用于FDM 增材制造技术的PA12/CF 材料含有多达35%的碳纤维,拉伸强度为76 MPa,拉伸模量为7.5 GPa,抗弯强度为142 MPa,可替代金属材料作为功能结构及次承力结构。Tekinalp 等[27]将短碳纤维(0.2~0.4 mm)与ABS 塑料复合而成的材料作为熔融沉积工艺(FDM)的原材料,制造出来的试件中短纤维分布具有高度的同向性(达91.5%)。与传统的注塑复合材料相比,拉伸强度与拉伸模量分别提高了115%和700%。美国Local Motors 汽车公司在2014 年增材制造了一辆汽车Strati,该汽车由40 个部件组成,其中,13%~20%为碳纤维增强型复合材料,80%~87%为ABS 树脂。Zhong 等[28]通过将短切玻璃纤维加入ABS 中,制备成短切玻纤增强ABS 复合材料丝材,成功应用于熔融沉积工艺(FDM),所制备的复合材料试件拉伸强度明显高于纯ABS 打印件,但由于短切碳纤维的取向作用以及作为异相成核剂诱导材料结晶可能会导致FDM 制造的制品力学性能下降。Li 等[29]将短切碳纤维加入PEEK 中,发现在FDM 3D 打印过程中碳纤维提高了PEEK 的均匀成核过程,降低了层与层间的成核过程的结合强度,并改变了断裂模式。

2 连续纤维增强热塑性复合材料增材制造

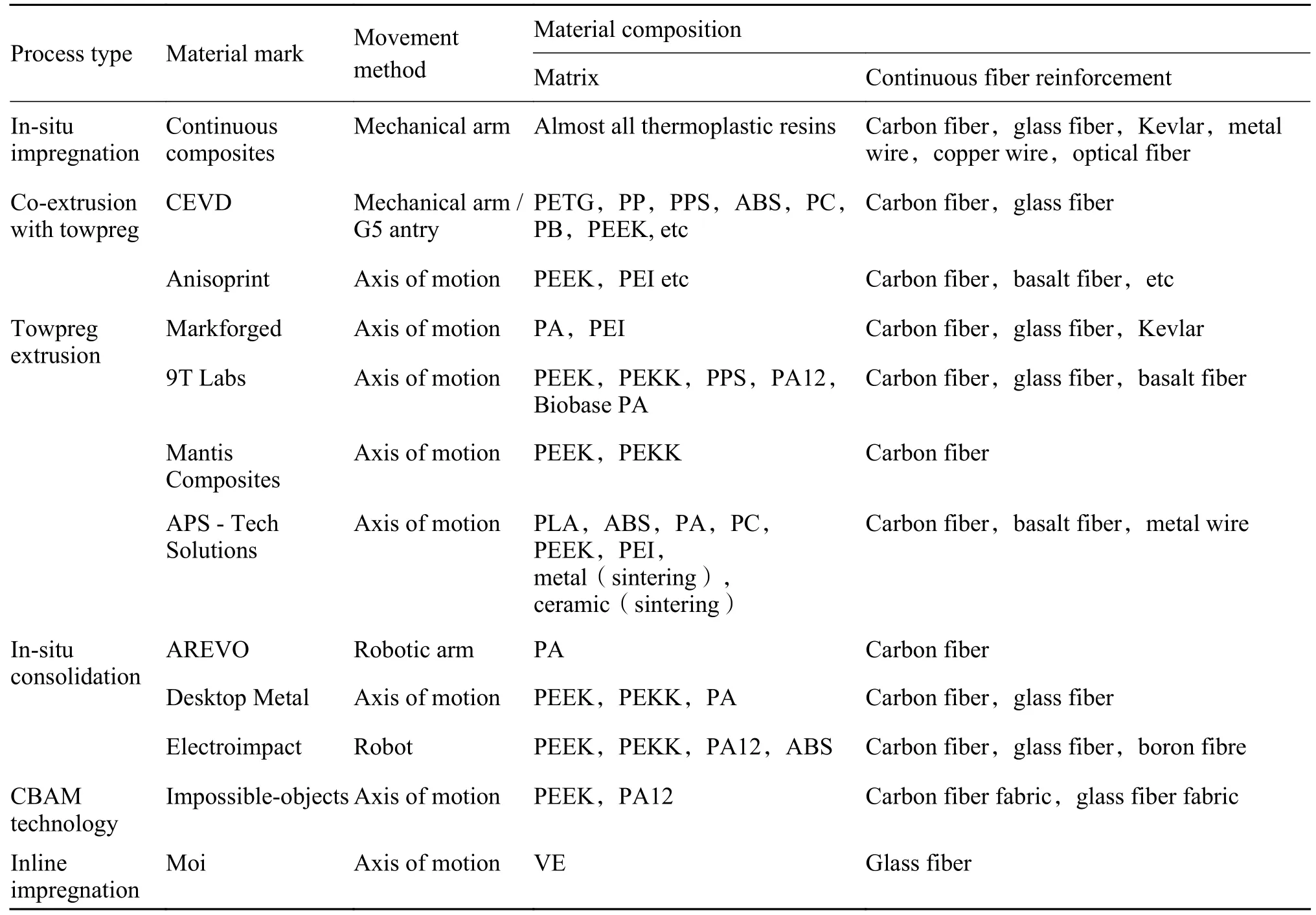

短切纤维增强热塑性树脂复合材料增材制造工艺已较为成熟,但短切纤维对试件的力学性能提升非常有限。为提高纤维增强热塑性树脂复合材料增材制造试件的力学性能,研究人员提出了连续纤维增强复合材料FDM 工艺,目前对该工艺的研究仍处于起步阶段[30]。连续纤维复合材料增材制造技术与传统的自动铺丝成形相比,柔性更高,对于典型的碳纤维/聚醚醚酮零件,研发周期可缩短至原来的1/30,生产速度可提高100 倍[31]。连续纤维增材制造工艺可分为五种,分别为原位浸渍、丝束共挤出、拖丝挤出、原位合并和内联浸渍,目前市面上各厂商采用的连续纤维复合材料增材制造技术路径如表2 所示。

表2 连续纤维复合材料增材制造技术路径Table 2 Technical paths for continuous fiber reinforced composite additive manufacturing

若根据原材料的不同可以主要分为三种形式:

(1)impossible-objects®独家技术(CBAM),在连续纤维织物基板上进行聚合物粉末烧结打印,而并非打印连续纤维。

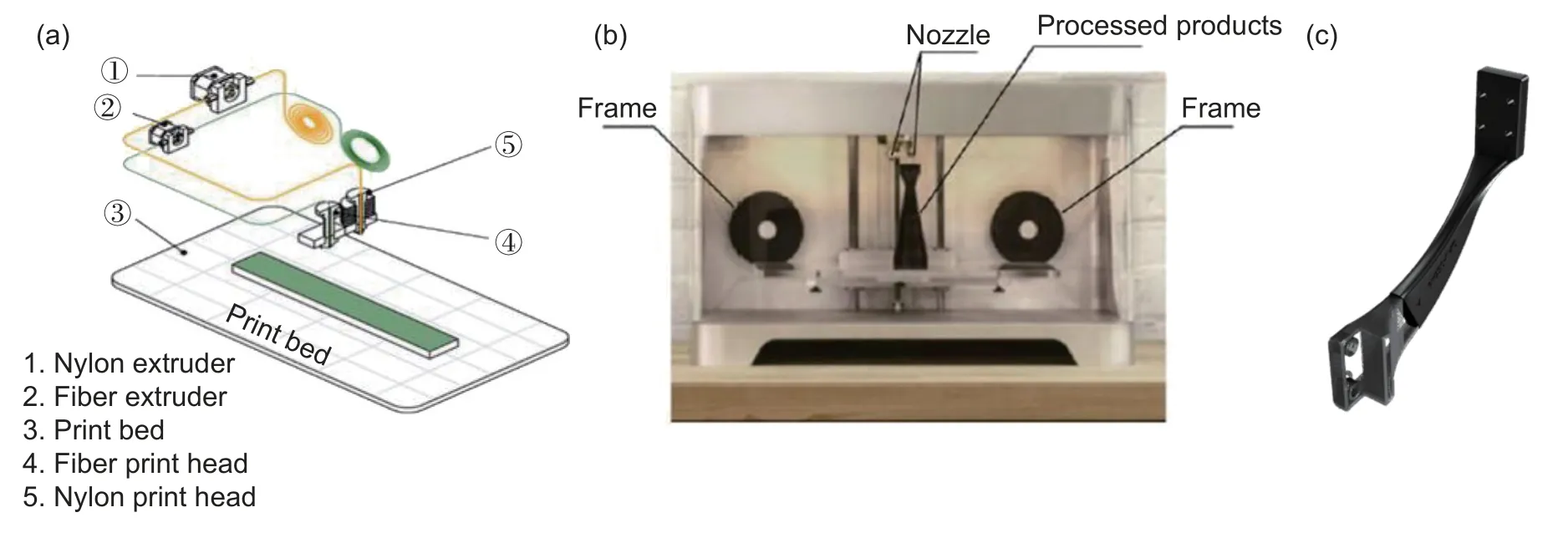

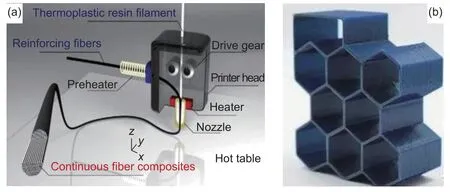

(2)连续纤维预浸丝增材制造工艺[32-34]。首先制备纤维预浸丝,再利用预浸丝进行增材制造,典型代表为美国Markforged 公司。Markforged 自2014 年开始陆续推出Mark 系列打印机,采用两个独立喷头,一个喷头进给热塑性树脂丝材,另一个进给连续纤维预浸丝材,两个喷头配合工作分别铺放熔融树脂与纤维预浸束进行构件轮廓与内部填充结构的制造(图1),实现复合增材制造,其表面为树脂,内部为连续纤维增强复材,兼顾了零件的精度与性能。所成形碳纤维增强尼龙复合材料的拉伸强度与拉伸模量分别达到700 MPa 与54 GPa。此外,美国Stratasys 公司也开发了相似技术,采用预浸纤维丝材为原材料,双头打印,可实现短切/连续纤维增强的复合材料增材制造。打印装置设置在加热的舱室中,温度可在100~350 ℃调节,成形精度±0.1 mm,最大成形速度30 m/min,成形平面校准精度±50 μm,使用电压110~240 V,可成形高玻璃态的树脂基复合材料,如PEEK 等[16]。

图1 基于预浸丝材的连续纤维增强热塑性复材增材制造 (a)成形原理;(b)MarkOne 成形设备 ;(c)成形样件Fig. 1 AM of continuous-fiber-reinforced thermoplastic composites based on prepreg fibers (a)forming mechanism;(b)MarkOne printer;(c)sample component

(3)干丝原位浸渍增材制造工艺。与预浸丝打印最大的区别在于连续纤维直接采用纤维干丝,打印过程中纤维与树脂同时送入同一个打印头内,在加热作用下树脂融化与纤维复合,之后复合材料挤出堆积成形三维零件。

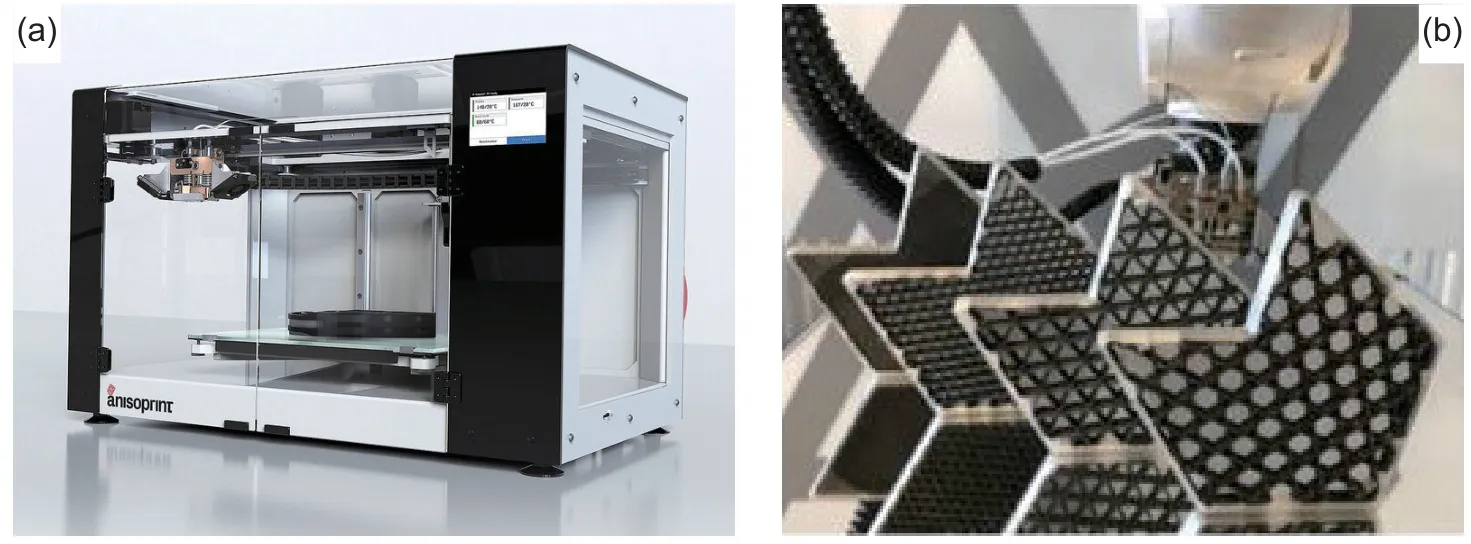

俄罗斯Anisoprint 公司推出的桌面级短切/连续纤维复合增材制造设备(A3、A4 幅面)采用碳纤维与树脂共挤技术(图2),制备了复杂点阵结构,纤维含量可达60%。然而,由于碳纤维干丝与树脂的预浸时间较短,界面结合率及成形零件的致密度有待提高。日本东京理科大学[35]开发出原位浸渍工艺实现了连续碳纤维增强聚乳酸复合材料的打印(图3),打印之前,碳纤维需要先加热,使树脂能更容易在纤维与纤维之间渗透扩散。纤维与树脂的混合比例可以根据打印需求进行调整,当纤维含量为6.6%时,拉伸强度与拉伸模量分别达到了200 MPa 与20 GPa。

图2 基于共挤出的热塑性复材增材制造 (a)Anisoprint 公司桌面级样机;(b)点阵结构Fig. 2 AM of continuous-fiber-reinforced thermoplastic composites based on co-extrusion (a)forming mechanism and printer of Anisoprint;(b)printed lattice structures

图3 连续纤维干丝原位浸渍增材制造 (a)工艺原理;(b)聚乳酸蜂窝样件Fig. 3 AM of continuous-fiber-reinforced thermoplastic composites based on in-situ impregnation of fibers (a)forming mechanism;(b)PA honeycomb

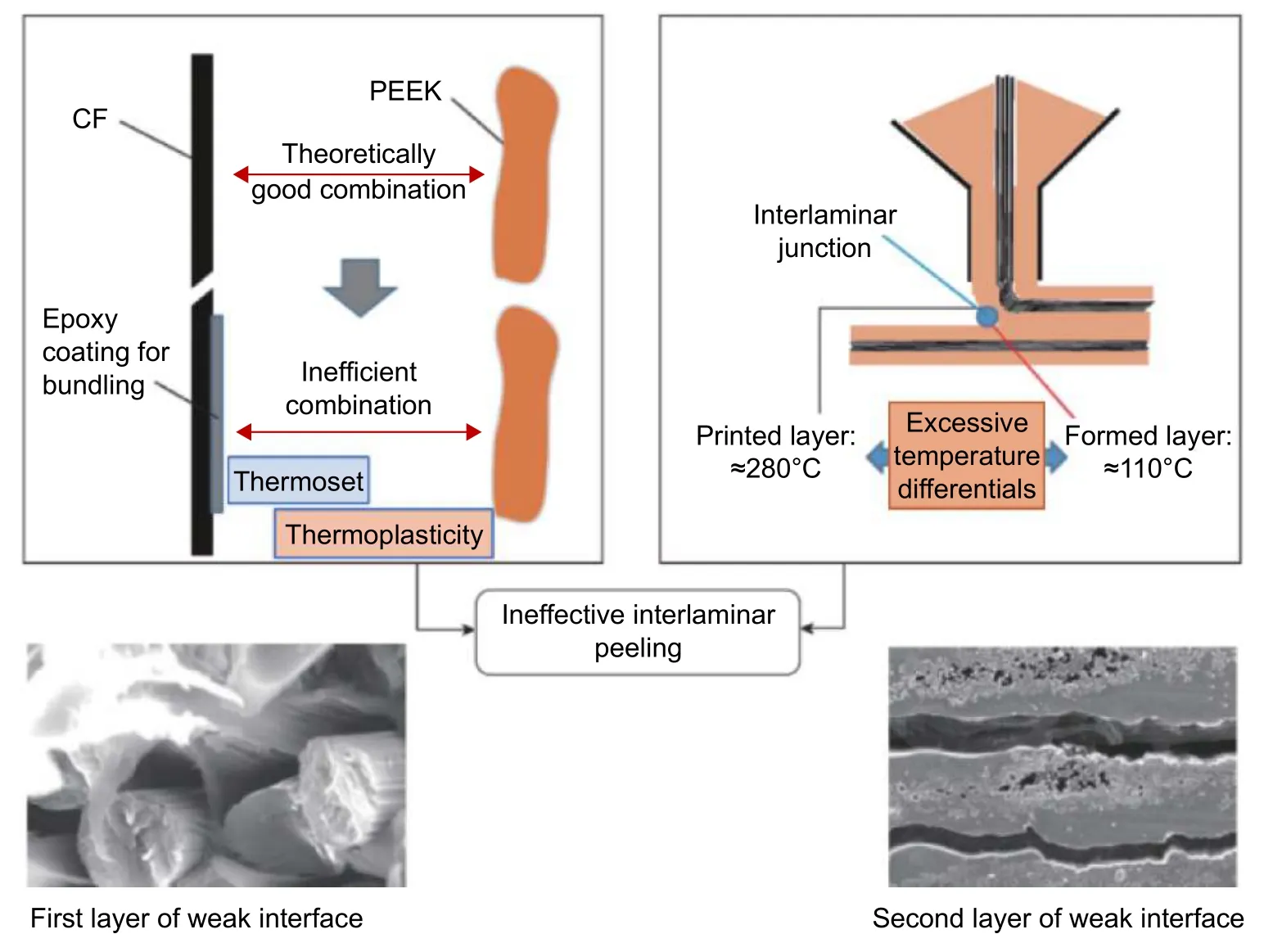

在国内,西安交通大学、南京航空航天大学、武汉理工大学等也相继开展了相关研究。西安交通大学是国内最早开始研究连续纤维增材制造技术的团队,于2014 年率先提出了一种连续纤维原位浸渍增材制造工艺,成功实现了连续碳纤维增强ABS 复合材料的打印。现已开发出连续纤维增强复合材料增材制造设备,并建立了增材制造复合材料体系(碳纤维、芳纶纤维增强聚乳酸、尼龙、聚酰亚胺等),满足航空航天应用需求[36-39]。在连续碳纤维增强ABS 复合材料中,当纤维含量为10%左右时,拉伸强度与拉伸模量分别达到了147 MPa与4.185 GPa,是纯ABS 试样的5 倍与2 倍左右[40]。如图4 所示,在连续碳纤维增强PEEK 复合材料中,该工艺在第1 阶段的预处理中,碳纤维只与少量PEEK 复合形成碳纤维预浸丝,纤维含量等工艺参数调节主要通过控制第2 阶段的PEEK 进给来实时调控。CF/PEEK 复合材料存在着两种弱结合界面。第1 层弱界面是由于碳纤维表面包裹的树脂难以与热塑性PEEK 有效结合而形成微观弱界面;第2 层界面是由于挤出成型过程中已成型层在层间结合点温度(约110 ℃)远低于玻璃化转变温度从而造成层间的弱结合界面。而这两种弱结合界面使得CF/PEEK 复合材料样件在弯曲载荷作用下容易发生层间剥离失效,无法做到高强度结合,需要进一步优化[41]。

图4 连续纤维干丝原位浸渍增材制造工艺及材料缺陷分析Fig. 4 Defect analysis of AM samples by in-situ impregnation process

在碳纤维增强复合材料增材成形过程中,树脂基体通常是以熔融态的形式与碳纤维表面浸润,形成界面的质量决定了纤维对树脂的增强效果,而成形工艺影响了纤维/树脂、线间、层间三类界面处孔隙缺陷的产生过程[42-43]。因此,针对三类界面在增材制造过程中的形成机理开展研究,并进行制造工艺的反馈优化,对于改善界面质量,提升增材制造复合材料的宏观力学性能有着极其重要的理论与实际意义[44]。

3 热塑性复合材料增材制造装备研制进展

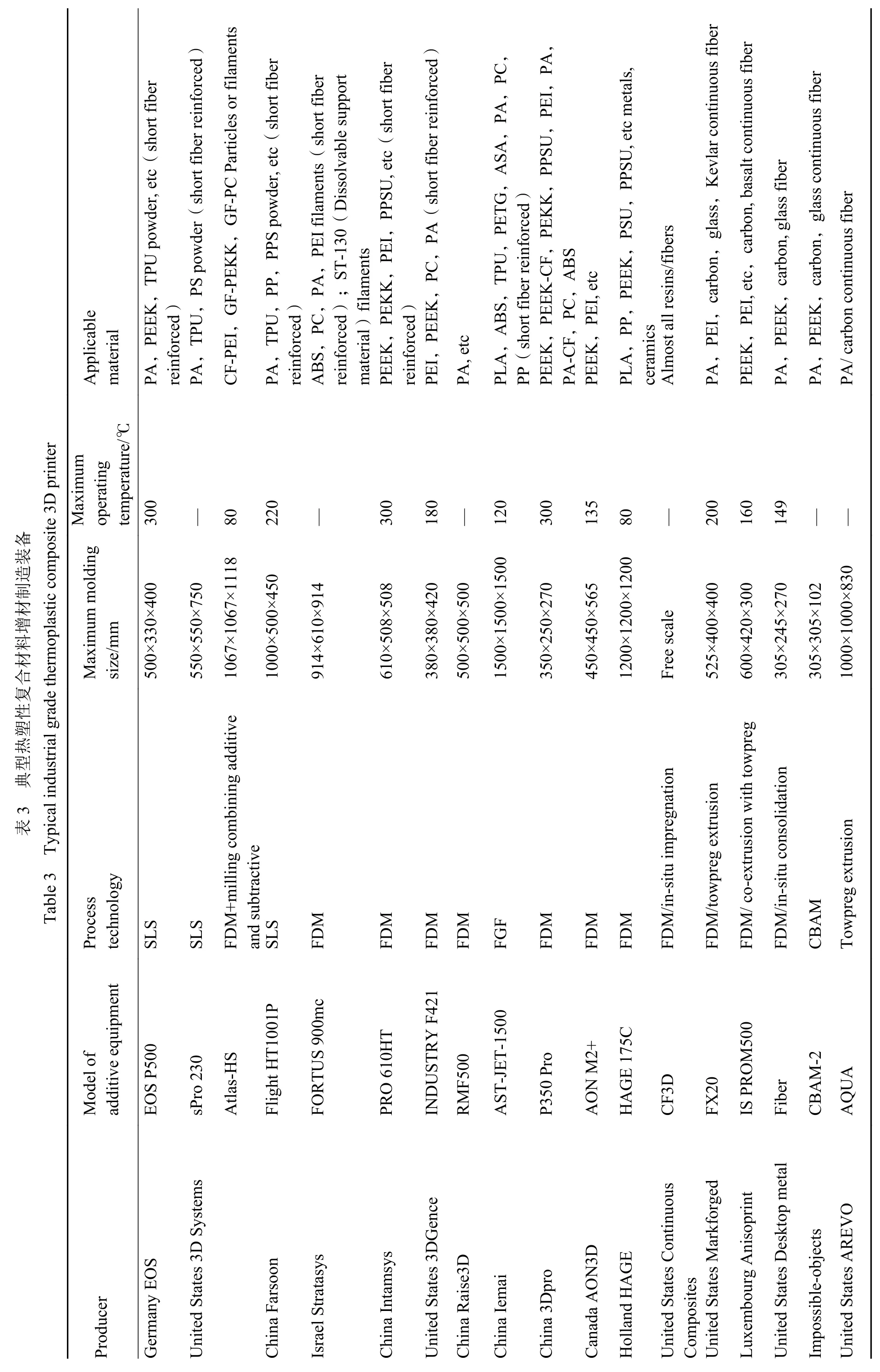

国内外热塑性复合材料增材制造装备正在快速发展,从Stratasys 公司首次发明并注册FDM 熔融沉积成形作为商标,到Continuous Composites 首次发明连续纤维3D 打印,热塑性复合材料增材制造装备在短短不到10 年间已经从桌面级发展到工业级大批量制造,并持续向着大型化、自动化发展。目前国内外市售的典型热塑性复合材料增材制造装备如表3 所示。

A,rced) Particles or filaments short fiber short fiber short fiber pport rced)PC,short fiber powder(short fiber reinfo A,EI,P SA,P ntinuous fiber, etc metals,SU,P issolvable su us fiber SU ntinuo powder, etc(F-PC powder, etc(, etc(rt fiber reinfo TG,A PP PP Kevlar co I filaments(I,PP SU PA(sho on, basalt continuous fiber KK,G EK PE PS S PP glass,A,STentsPE PP(short fiber reinforced)K,, glass fiber carb U,PE U TP -130(D U,uous fiber F-PE BS P,TP K,carbon K-CF,P carbon,glass co S,EE K,S contin EE material)filamK,reinforced)PC,A PU,P Applicable EI, etc EE C,EI, etc,K,EI,G K,PA,P PU,P PA,T PC,P reinforced)material AB reinforced);PE PP,P EK EI,carbon,F,PA,T EE EE S,-P CF AB EK,P PE reinforced)EK,P I,PE , etc PA A,PL EK,P PE -C PA EK,P PE A,PL ceramics PA,P Almost all resins/fibers EK,P PE PA,P PA,P/ carbon PA printer Maximumg eratin op temperature/℃0 30 0 80220 300 1800 1250 mposite 3D 09———301380—201614——备装造制1118 1500 1200 830材 molding 400 750 914 508 420 500 270 565 400 300 270 102增m 0×0×067×00×450 0×8×0×0×500×0×0×200×0×0×5×5×000×料335561503850254540422430材合Maximum size/m 500×550×1067×1 1000×5 914×610×380×500×1500×1 350×450×1200×1 Free scale 525×600×305×305×1000×1复性塑热型 典dustrial grade thermoplastic co additive 3 ining表Table 3 Typical in trusion milling comb e pregnation nsolidation trusion Process technology S SL S SL M+FD subtractiv and S SL M FD M FD M FD M FD F FG M FD M FD M FD M/in-situ im FD M/towpreg ex FD M/ co-extrusion with towpreg FD M/in-situ co FD AM CB Towpreg ex ent c 0m 21 additive equipm F400 1001P P500 90T Model of 0US RY ST T-15+ 175C 500 OM -2 S 23 610H M2 EO ro F500 N GE UA sP Atlas-HS Flight HT RT FO O PR DU AM IN RM T-JE AS 50 Pro P3AO HA 3D CF 20 FX PR IS Fiber CB AQ s System Gence us rged O EV S D N3GE Anisoprint Producer EO any pro le-objects Germ United States 3D China Farsoon Israel Stratasys China Intamsys United States 3D China Raise3D China Iemai China 3D Canada AO Holland HA United States Continuo osites Comp United States Markfo xembourg Lu United States Desktop metal possib Im United States AR

美国MarkForged 公司推出了复合材料增材制造系列设备Markone、Marktwo、X7 及X20,能够使用碳纤维和其他复合材料直接制造出短切/连续纤维复合增强树脂零件。设备的2 个打印头分别使用尼龙,以及碳纤维、玻璃纤维等高强度纤维材料,打印层厚50~125 μm,平面度在80 μm 内,碳纤维尼龙打印制件抗拉强度700 MPa,弯曲强度50 GPa,表面粗糙度Ra小于3.2 μm,成形效率最高300 g/h。

俄罗斯Anisoprint 公司2021 年推出工业级短切/连续纤维复合增材制造设备,有效成形体积600 mm×420 mm×300 mm。设备改进了共挤技术,配置有高温恒温舱,成形致密度大幅提高。先沉积短切纤维,然后将连续纤维直接挤压并辊轧在短切纤维坯料上,可实现PEEK+短切/连续纤维复合的增材制造,纤维含量可达60%以上,打印速度不小于60 cm3/h,可打印座椅支架等各类复杂结构(图5)。

图5 Anisoprint 公司短切/连续纤维复合增材制造工业级设备与零件Fig. 5 Anisoprint company’s short-cut/continuous fiber reinforced composite equipment and products

美国橡树岭国家实验室联合Cincinnati Incorporated 公司开发出的大面积增材制造系统(BAAM)采用五轴机床式结构,实现了各类大型短切纤维增强热塑性复合材料零件的制造,最大尺寸达到6 m×2.5 m×1.8 m。此外,美国Thermwood 公司开发的大尺寸增材制造系统(LSAM)采用双头结构,材料挤出速率为226 kg/h,制造了30 m×3 m×1.5 m的直升机桨叶成型模具,材料为含有25%短碳纤维的聚砜PSU 塑料。Thermwood 公司还与Applied Composite Engineering 公司、Techmer PM 公司、普渡大学共同研制了聚砜PSU 塑料增材制造模具,用于契努克直升机复合材料滴油盘的热压罐成形。

荷兰CEAD 公司的增材制造系统采用打印头行走X/Y向运动,底版Z向运动的模式,可成形短纤维和连续纤维增强复合材料,打印制件的尺寸可达到4 m×2 m×1.5 m,材料挤出速率为15 kg/h。针对复合材料高温制造的需求,CEAD 设计了四个加热区的高温系统,最高可达400 ℃,这使得挤出各种纤维增强的热塑性材料成为可能,如PEEK,以及Arnite 50%玻璃纤维增强PET(聚对苯二甲酸乙二醇酯)和碳填充PESU(聚醚砜)。

美国ArevoLabs 公司致力于工业级的碳纤维增材制造设备开发,用于增材制造的新型碳纤维和碳纳米管(CNT)增强型高性能材料,并借助独有的制造技术和软件算法生产产品级的零部件。ArevoLabs 的核心工艺采用激光束熔化新一层的聚合物细丝和上一层沉积打印的材料,形成液-液界面。同时,使用一个滚轴施加压力,将层与层之间的孔隙率降低至1%以下,达到消除分层横截面的目的。ArevoLabs 公司在2015 年推出了首款机械臂增材制造平台(RAM)。该平台基于ABBRobotics 公司的商用6 轴机器人及FDM 增材制造系统,末端执行器包括一个用于处理高性能碳纤维增强热塑性塑料的热管理加工头,可制造出高性能的复杂构件,成形体积范围1000~8000 mm3。

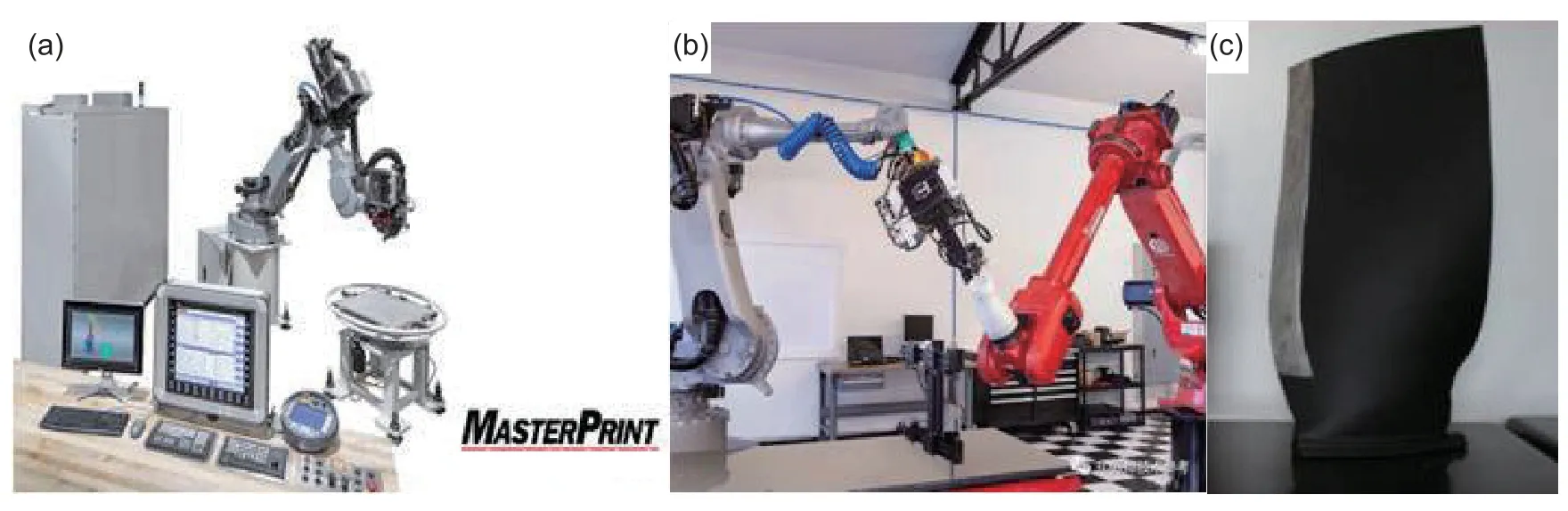

美国MasterPrint 公司连续纤维增材制造系统集合了工业机器人及末端执行器、原位检测、智能监测与机器学习等技术,可快速输送、沉积连续纤维增强体以及基体树脂并原位浸渍、固化(图6)。与传统的自动铺丝成形以及熔融沉积成形等工艺相比,自动化程度和柔性更高,对于典型的碳纤维/PEEK 零件,研发周期可缩短至原来的1/30,生产速度可提高100 倍。连续纤维增材制造设备可以由多机器人组成柔性单元,机器人上还可添加多个增材制造末端执行器,打印头可支持碳纤维、凯夫拉、玻璃纤维甚至光纤和金属丝等材料。该技术既可以用于大批量生产复合材料零件,也可以进行复杂零件的研制。

图6 MasterPrint 公司的热塑性复材增材制造 (a)设备;(b)改进后的设备;(c)复材叶片样件Fig. 6 AM of thermoplastic composite by MasterPrint (a)equipment ;(b)improved equipment;(c)composite blade sample

美国Electroimpact 公司开发了“可升级的复合材料机器人增材制造(scalable composite robotic additive manufacturing,SCRAM)”的技术,整合了熔融长丝制造(FFF)增材制造与热塑性自动纤维铺放(AFP)系统。该系统由机器人、旋转平台和温控室组成。末端执行器携带多个材料系统来打印可溶性的支撑材料(工装)、连续的纤维带材和短切纤维材料。每一次打印,都是从机器人将支撑材料沉积到构建平台上开始的。随后,机器人自动切换,以打印连续纤维增强复合材料和短切纤维增强复合材料,从而生产出部件。这种连续纤维采用原位固结的方式沉积,其中,带材被激光焊接到基板上并在此过程中被压实。如此获得的连续纤维增强复合材料部件,可以达到非热压罐工艺所能实现的孔隙率水平。

4 发展趋势与展望

当前,美欧增材制造技术开发商与机器人制造商已共同开发了一系列先进的连续纤维增材制造设备与制造工艺。未来材料体系将从普通工程塑料拓展到PEEK、PPS 等高性能特种工程塑料,并以大纤度纤维进一步提高材料的综合性能;连续纤维增材制造设备也将向大型化、集成化发展,进一步降低制造成本,实现产业化,满足航空航天等领域不断增长的需求。

在短切纤维增强热塑性复材的增材制造方面,短切纤维的加入可以减小半晶聚合物的结晶速率,有利于防止加工过程中发生翘曲变形,其打印工艺简单、可靠性高、成形速度快。此外,短切纤维增强热塑性复材具有良好的回收性能,增材制造零件可以再进行焊接、修复或与减材结合获得更复杂的结构,也可用于太空制造以节约成本。未来,短切纤维增强热塑性复合材料的增材制造在验证件快速制备、柔性库存供应、紧急修复制造等方面有较大应用前景。

面对国外技术飞速发展的势头,我国应加强情报跟踪研判,联合原材料、机器人、末端执行器、增材制造软件、传感器、机器学习、数控系统优势企业。在当今国际环境下,碳纤维及其相关复合材料与高端制造装备受到国外的技术封锁。开发若干系列自主可控的热塑性复合材料增材制造技术工艺和装备,支撑我国制造业提高生产效率和质量,是迎接未来航空复合材料结构设计制造面临的高速、低成本竞争,满足未来以无人机为代表的航空装备低成本大批量制造的迫切需求。