基于响应面方法的海洋修井猫道结构优化分析*

2023-06-15裴学良李进付张显威刘有生高煜

裴学良 李进付 张显威 刘有生 高煜

(1. 中石化胜利石油工程有限公司 2. 中国石油大学(华东) 海洋油气装备与安全技术研究中心 )

0 引 言

海洋修井猫道是海洋平台主甲板和钻台面之间管柱输送的关键设施, 钻井过程中需要频繁地进行管柱排放[1], 而猫道的自动化作业可有效降低工人作业强度, 提升管柱输送作业安全性和效率[2]。 海洋平台甲板空间狭小, 且其额定承载能力有限, 所以平台配套作业设备的质量应尽可能小, 并且体积也应尽量小。 因此有必要针对海洋平台动力猫道的结构尺寸进行优化设计, 以减小设备的质量和体积,从而进一步提升海洋修井动力猫道的现场作业效率。

根据动力猫道机的结构组成及作业特点, 可将现有的猫道机分为斜猫道、 举升式猫道以及水平猫道3 种类型。 其中, 斜猫道常用于国内海洋固定式平台; 举升猫道多应用在陆地钻机, 在海洋平台的应用相对较少; 水平猫道常用于张力腿(TLP) 平台[3]。 国内对动力猫道的相关研究大多集中在举升式动力猫道结构及控制优化设计上。 刘丽娜等[4]逐步对动力猫道相关结构做改进设计, 最终研制出一套全液压驱动的自动化猫道机; 王旱祥等[5]针对猫道机适用钻台高度固定、 钢丝绳柔性牵引精度差等缺点, 设计了一种适用于中低高度钻台、 调节范围较大、 完全自动化的举升式液压动力猫道系统。 同时, 根据猫道管柱输送作业工况, 结合其机械结构和液压系统特性, 国内学者从软件控制及硬件改进设计等方面对动力猫道做了控制上的优化研究, 以保障管柱输送的连续性和平稳性[6-7]。 刘春宝等[8]根据小型陆地钻机地面与钻台面钻杆输送作业要求, 设计了一种模块化结构形式的液压举升式动力猫道, 并经现场功能动作试验、 效率试验及安全试验等验证了动力猫道作业效率和安全稳定性。 此外, 为了完善动力猫道结构及控制设计, 还开展了翻转机构失效、 翻板液压杆稳定性、 钻杆减阻控制优化以及防坠落机构优化设计研究等[9-11]。 王杰等[12-13]针对举升式动力猫道提升过程, 应用达朗贝尔原理建立了4 个阶段的动力学方程, 并对其拉力规律进行了分析, 根据分析结果对动力猫道的结构进行优化设计。 以上研究大多集中在动力猫道整机结构及控制的优化设计, 或是针对猫道的部分结构开展分析并作优化改进, 但根据海洋平台特点, 鲜有针对因动力猫道整机质量及体积过大而开展修井猫道机尺寸优化的设计研究。

笔者在以上研究的基础上, 以某全液压驱动的举升式海洋修井动力猫道为研究对象, 借助虚拟样机技术和响应面优化设计方法, 根据动力猫道管柱输送的作业特点, 进行动力猫道关键结构的尺寸优化设计, 为动力猫道的结构优化和性能提升提供理论依据。

1 海洋修井动力猫道

1.1 系统组成

海洋修井动力猫道主要由底座、 翻管系统、 起升系统以及输送系统组成, 如图1 所示。 其中, 底座是动力猫道各系统组件的载体; 翻管系统由翻管爪、 翻管臂、 翻管轴及翻管液压系统组成, 在动力猫道两侧各配备一套, 负责将钻杆运移至V 形槽;起升系统由支撑架、 稳定架、 导向轮及起升液压系统组成, 可以将钻杆起升至钻台高度; 输送系统由活动梁、 伸缩液压系统、 V 形槽和V 形槽翻转液压系统组成, 负责将钻杆输送至钻台面井口位置。

图1 海洋修井动力猫道Fig.1 Power catwalk for offshore workover operations

1.2 工作原理

动力猫道主要用于钻修井作业阶段, 将钻杆、钻铤及套管等管柱从地面或海洋平台甲板输送至钻台面, 或者将卸下的管柱运至地面或海洋平台甲板。 动力猫道从地面或平台向钻台输送管柱可分为6 个步骤, 具体为: ① 翻管液压系统动作使翻管爪保持水平状态, 辅助输送设备将钻杆从钻杆架运移至翻管爪之上; ② 翻管液压系统动作, 使得钻杆沿翻管爪和翻管臂滚动, 同时V 形槽驱动液压系统动作使V 形槽侧翻, 保证钻杆从翻管系统运移至V 形槽内; ③ V 形槽液压系统动作使得V 形槽回正; ④ 起升液压系统动作, 举升钻杆到达钻台高度; ⑤ 伸缩液压系统动作, 推动活动梁、 V形槽及钻杆等至钻杆末端并到达井口位置; ⑥ 液压吊卡接收钻杆, 动力猫道各液压系统动作回归初始位置, 等待下一次作业。

2 动力猫道响应面尺寸优化设计方法

通过建立海洋修井动力猫道的动力学仿真模型, 量化动力猫道各构件载荷, 提出一种基于响应面的动力猫道结构优化设计方法, 通过对动力猫道支撑架、 活动梁以及V 形槽等关键结构作尺寸优化设计, 以降低动力猫道整机质量, 推进动力猫道在海洋钻修机的应用。 具体实施流程如图2 所示。

图2 动力猫道响应面尺寸优化设计方法Fig.2 The dimension design optimization method of the power catwalk based on the response surface methodology

2.1 载荷分析

海洋修井动力猫道进行输送作业时, 钻杆被直接放置在V 形槽上, 因此在输送系统整体被起升系统举升时, 或者伸缩液压系统推出活动梁动作时, 均会使得钻杆在V 形槽内跳动, 对V 形槽等结构产生附加载荷。 钻杆在输送过程中的姿态是动态变化的, 会造成V 形槽与钻杆等接触位置的载荷变化, 使V 形槽等结构载荷的评估困难。 鉴于此, 本文借助Adams 软件建立海洋修井动力猫道的虚拟样机, 通过动力学仿真的方法获取各零件的载荷历程。 详细过程为: ①建立海洋修井动力猫道以及目标钻杆的仿真模型, 如图3 所示; ②设置仿真环境并确定仿真参数, 在钻杆和海洋修井动力猫道之间添加接触, 用于模拟两者之间载荷的传递关系; ③完成动力学仿真并提取猫道各零件的载荷历程。

图3 动力猫道动力学仿真模型Fig.3 Dynamics simulation model of the power catwalk

2.2 响应面尺寸优化

响应面优化法是一种试验条件寻优的方法, 包含试验设计、 建模、 检验模型的合适性、 寻求最佳组合条件等多种试验和统计技术, 常用于解决非线性数据处理的相关问题。 通过建立回归拟合和响应曲面等方式, 可直接求出对应各因素水平的响应值, 从而确定预测的最佳响应值。 针对海洋修井动力猫道活动梁、 V 形槽以及支撑架等关键结构, 借助ANSYS Workbench Environment (AWE) 下的优化设计模块, 利用响应面尺寸优化设计方法进行关键结构轻量化设计。 具体步骤为如下:

(1) 根据动力学仿真载荷分析结果, 对动力猫道待优化设计结构进行静强度分析; 根据其结构质量和等效应力分布情况初步选择设计变量, 并选择结构质量以及等效应力作为输出变量。

(2) 进行输出变量和输入变量之间的参数敏感性分析, 并根据计算结果确定该结构响应面尺寸优化设计变量。

(3) 根据设计变量关系及数目确定试验点设计方法, 可选择的试验点设计方法包括中心复合设计(Central Composite Design)、 最优空间填充设计(Optimal Space-Filling Design) 及BBD 设计(Box-Behnken Design) 等。

(4) 根据试验点计算结果, 选择最优的响应面构建方法, 建立不同变量之间的响应面模型, 确定变量间的隐式关系, 将高维有限元仿真问题转化为低维的函数关系, 以达到快速计算的目的。 可采用标准响应面法(Standard Response Surface)、 克里金法(Kriging) 和非参数回归法(Non-Parametric Regression) 等方法建立响应面模型。

(5) 基于构建的不同变量之间的响应面模型,设定优化目标以及约束条件; 采用参数优化算法求解设计变量的最优组合。 优化算法如表1 所示。

表1 AWE 目标优化算法Table 1 Objective optimization algorithms of the AWE

3 算例分析

3.1 基础数据

依据海洋修井动力猫道响应面尺寸优化设计方法, 以活动梁为例开展尺寸优化设计。 活动梁模型(见图4) 主要由底部方钢和顶部三耳座组成, 整体质量为495 kg。 其中: 顶部方钢长8 270 mm,宽190 mm, 高120 mm, 壁厚10 mm; 耳座侧板厚10 mm, 耳座底板厚8.5 mm。 在提取活动梁载荷时, 选取处理ø88.9 mm (3⅟² in) 钻杆作业工况进行动力学仿真研究。 此时各液压系统动作速度如下: 翻管液压杆为65 mm/s, V 形槽翻转液压系统为18 mm/s, 起升液压系统为104.5 mm/s, 伸缩液压系统为200 mm/s。 在以上运动参数下, 动力猫道输送钻杆周期为36 s。

图4 活动梁模型Fig.4 Moving beam model

3.2 结果分析

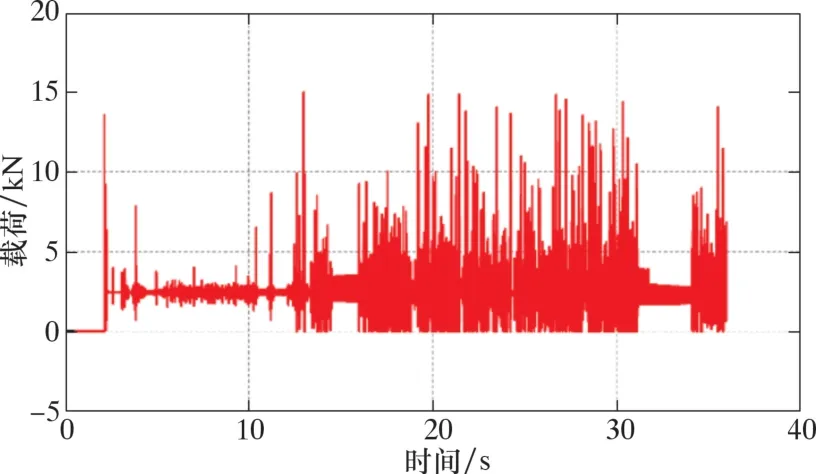

基于上述数据, 建立海洋修井动力猫道的虚拟样机模型并开展动力学仿真分析。 根据图1 可知,钻杆输送时, 活动梁底部与支撑架接触并相对滑动, 活动梁顶部耳座与V 形槽经销轴连接。 因此,在进行活动梁结构静强度分析时, 可在活动梁底部设置边界条件, 在顶部耳座轴孔处施加外部载荷。可以通过动力学仿真获取活动梁耳座轴孔处载荷数据, 为活动梁响应面尺寸优化设计提供支撑。 活动梁耳座位置载荷如图5 所示。

图5 活动梁耳座位置载荷Fig.5 Load of the moving beam at the lug position

根据图5 可知, 活动梁耳座位置载荷基本在3 kN 左右变化。 当钻杆从翻管机构滚落至V 形槽的瞬间, 由于翻管臂和V 形槽之间不可避免地会出现一定的高度差, 所以钻杆会对V 形槽产生冲击载荷, 并将其传递至活动梁结构, 使得钻杆输送时, 活动梁所受载荷不规律变化。 另外, 当钻杆随V 形槽起升以及伸出时, 由于起升液压系统和伸缩液压系统动作速度略快, 使得钻杆在V 形槽中出现跳动, 会对V 形槽及活动梁等结构产生冲击载荷。

基于动力学仿真活动梁的载荷数据, 设置边界条件, 施加外界载荷, 进行活动梁结构静强度分析; 依据活动梁结构质量和等效应力的分布情况,初步选择耳座侧板厚、 耳座底板厚和活动梁壁厚作为设计变量, 并设置活动梁结构质量和等效应力作为输出变量, 进行参数敏感性分析。 结果如图6所示。

图6 活动梁设计变量及输出变量线性相关矩阵图Fig.6 Linear correlation matrix diagram of the design and output variables of the moving beam

根据图6, 相比于活动梁壁厚, 耳座底板和侧板厚度对活动梁结构质量的影响可以忽略不计, 活动梁壁厚与结构质量呈正相关且相关系数接近于1。 对活动梁等效应力的相关性排序为: 活动梁壁厚>耳座底板厚>耳座侧板厚; 而且从图6 中可以看出, 耳座侧板厚的影响接近于0, 可以忽略不计; 耳座底板厚相对于等效应力有一个较弱的正相关关系, 可见耳座底板厚度的改变对活动梁等效应力的影响较小; 而活动梁壁厚则和活动梁等效应力呈现相对较强的负相关关系, 说明活动梁壁厚的变化会影响耳座和活动梁主体结构连接区域的应力变化, 产生局部位置的应力集中。 因此, 在后续活动梁的结构优化设计时, 耳座侧板厚可不予考虑, 以活动梁壁厚作为主要设计变量, 以耳座底板厚作为次要设计变量进行试验点设计, 结果如表2 所示。其中耳座底板厚取值范围为2 ~8 mm, 活动梁壁厚的取值范围为7~15 mm。

表2 活动梁试验设计点数据Table 2 Design variable data of tests for the moving beam

根据试验点计算结果, 选择遗传聚合法拟合输出变量与设计变量响应面模型, 结果如图7 所示。结构质量和等效应力响应面模型拟合测定系数均为1, 均方根误差分别为5.7×10-5和3.3×10-7。 根据拟合度评价值可知, 构建的响应面模型预测结果误差较小, 结果准确。

图7 活动梁设计变量与输出变量的3 参数响应面模型Fig.7 Three-parameter response surface model of the design and output variables of the moving beam

根据图7 可知, 活动梁壁厚的改变对其结构质量的影响远大于耳座底板厚的改变; 活动梁壁厚和耳座底板厚均对活动梁等效应力有较大影响。 从响应面模型可知, 在当前设定的各设计变量取值范围内, 活动梁的等效应力值最大不会超过140 MPa,安全系数较高, 可以满足现场应用要求。

基于上述建立的响应面优化模型, 以各结构的质量最小为优化目标, 取计算安全系数为1.38,约束活动梁等效应力上限为250 MPa, 通过MOGA优化算法对设计变量最优组合进行搜索求解。 求解时最初生成3 000 个样本, 每次迭代生成600 个样本, 并在不超过20 次迭代中确定各优化结构设计变量尺寸的最优组合, 结果如表3 所示。

表3 活动梁尺寸优化设计结果Table 3 Results of the dimension optimization design of the moving beam

根据表3, 优化后活动梁结构质量有25%以上的降低, 而与此同时等效应力变化可忽略不计; 且此时活动梁的安全系数在2.8 左右, 有较大的安全裕量。 因此, 该尺寸组合形式下的活动梁可以满足使用要求。

类似地, 利用所提出的优化方法, 针对海洋修井动力猫道V 形槽和支撑架组件进行尺寸响应面优化设计, 结果如表4 所示。

表4 V 形槽和支撑架尺寸优化设计结果Table 4 Results of the dimension optimization design of the V-groove and supporting platform

根据表4 可知, 优化后V 形槽和支撑架结构质量分别有12.5%和33.0%以上的降低, 与此同时等效应力均小于250 MPa, 此时安全系数均大于2.5, 有较大的安全裕量。 所以该尺寸组合形式下的V 形槽和支撑架可以满足正常作业要求。

4 结 论

(1) 基于动力学仿真获取动力猫道待优化结构的载荷数据, 借助AWE 优化设计模块建立该结构的响应面模型, 并通过优化算法求解该结构尺寸设计变量的最优组合, 完成结构轻量化改进设计的目标。

(2) 根据海洋修井动力猫道的虚拟样机模型动力学仿真分析结果, 在作业时由于翻管臂和V形槽之间不可避免地出现一定的高度差, 同时受起升液压系统和伸缩液压系统动作速度的影响, 动力猫道V 形槽及活动梁等结构会受到冲击载荷作用。

(3) 利用响应面法得到海洋修井动力猫道结构尺寸优化设计方案, 与原始方案相比, 各优化结构质量减轻了12.5%~33.0%, 同时安全系数大于2.5, 优化的方案既可以保证动力猫道的安全稳定作业, 还能够极大地降低自身的质量和减小体积,有助于海洋修井动力猫道在海洋平台上的现场应用。