多梯度控压钻井可行性室内模拟试验*

2023-06-15张锐尧李军叶道辉全兵肖平杨宏伟

张锐尧 李军 叶道辉 全兵 肖平 杨宏伟

(1. 中石化石油机械股份有限公司 2. 中国石油大学(北京) )

0 引 言

在深水钻井过程中, 由于海水低温与地层高温所形成的复杂温度场环境以及孔隙压力高、 破裂压力低所形成的窄压力窗口特征, 使得溢流、 气侵或漏失等井下复杂情况频发[1-3], 井筒压力控制难度大。 现有井底恒压控压钻井技术在深水地层中的适应性较差; 基于水下泵注入低密度介质的双梯度钻井技术只能对泥线以上隔水管环空内的密度梯度进行调节, 其可控压力范围有限[4-5]。 深水多梯度控压钻井作为近年来提出的适用于深水窄安全密度窗口地层钻井的新技术[6-8], 其显著优势是利用井下分离器将低密度空心球从钻柱内的钻井液中分离并注入环空中, 然后通过改变不同多梯度参数(如分离器位置或数量、 空心球体积分数或密度) 来实现对井筒压力剖面的灵活调节, 并且可以较大程度地简化井身结构[9-13]。 目前该新技术还处于起步阶段, 现有学者主要针对多梯度参数对井筒温度和压力的影响规律方面开展了大量理论研究, 但是针对多梯度参数对井筒压力分布规律的试验研究较少。 由于现有理论和相关配套技术还不完善, 进行现场试验的难度大且风险高, 所以通过室内模拟试验来探究不同多梯度参数条件下井筒压力梯度的变化规律是现有条件下最有必要且较为可靠的一种研究手段。 为此, 笔者利用自主研制的多梯度钻井室内模拟试验系统, 以分离器附近的关键井段作为研究对象, 开展了多因素的影响试验, 获得了不同条件下的压力梯度变化规律。 所得研究成果有助于更深入地了解多梯度参数对井筒压力分布的影响规律, 从而促进该钻井方法的进一步发展, 也可为多梯度控压钻井方法的工艺设计提供一定参考。

1 试验系统及工作原理介绍

1.1 试验系统

图1 为多梯度钻井室内模拟试验系统, 主要包括如下几个组成部分: ①模拟井筒(含模拟钻柱与环空); ②流体循环系统; ③控制与监测系统;④数据采集与测量系统; ⑤过滤分离器短节。

图1 多梯度钻井室内模拟试验系统Fig.1 Laboratory simulation test system for multi-gradient MPD

模拟井筒由模拟钻杆和模拟环空同轴线装配而成, 它是整个试验系统观察与测试的核心区域; 其顶端为流体入口, 底端为底流口; 上部入口与注入管线相连, 底流口与回流管线相连, 过滤分离器的分离口则与分离管线相连。 控制与监测系统的上部为监测软件平台, 可以对泵的排量、 阀门的开度、涡轮流量计以及压力传感器的测试数据进行监测;下部为控制器, 可以实现对泵排量、 阀门开度等参数进行调节和控制。 循环系统主要包括搅拌池、GW 型高压泵、 注入管线、 返回管线、 储集池以及气动阀门等。 高压泵采用了独特的叶片结构且具有单流道或双流道形式, 使得该泵具备非常好的过流特性, 能有效地输送含有固体物和长纤维物质的介质, 且不会引起堵塞。 采集与测量系统主要包括压差传感器和数据采集卡。

在模拟井筒的轴向自上而下依次安装3 个压差传感器1、 2、 3, 其测试结果为Δp1、 Δp2和Δp3。过滤分离器的分离口距离模拟井筒顶端的距离为1.76 m。 为了保证3 个压差传感器的输入端与输出端的间距相等而不会引起误差, 对应的安装位置分别为: 传感器1 的输入和输出端距离模拟井筒的顶端分别为0.76 和1.76 m; 传感器2 的输入和输出端距离顶端分别为1.76 (分离口处) 和2.76 m;传感器3 的输入端和输出端距离顶端分别为2.76和3.76 m。 上述压差传感器所测量对应环空内的压力数据会通过数据采集卡传输到监测系统。

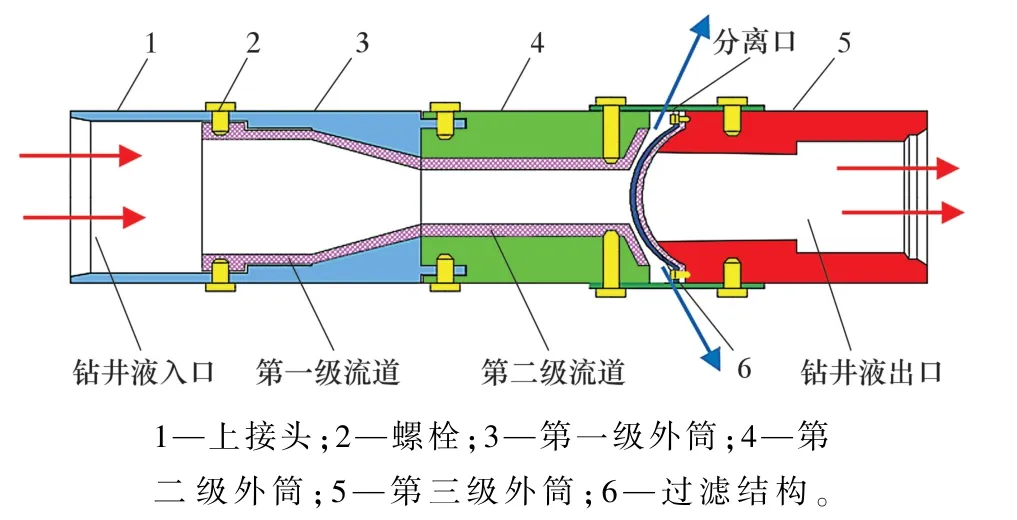

新型井下过滤分离器短节的外径为125 mm,长度为1 082 mm, 与模拟钻杆通过螺纹连接, 主要功能是对注入的空心球进行分离。 图2 为过滤分离器的二维结构图。

图2 过滤分离器二维结构Fig.2 Two-dimensional structure of the filter separator

其总体结构包括上接头、 第一级外筒、 第二级外筒、 过滤结构、 第三级外筒以及下接头等。 其中: 核心部分为第二级外筒和第三级外筒之间的过滤结构(包括球形过滤塞和金属过滤网)。 球形过滤塞上开设有3 个直径为26 mm 的通孔, 金属过滤网覆盖在球形过滤塞的球形端面上, 圆周上通过螺栓进行锁紧。 当钻井液和空心球的混合流体从模拟钻杆的上部入口处注入, 然后流经过滤分离器的过滤结构时, 由于设计的金属过滤网孔径小于试验所选取的空心球直径, 依据多孔介质过滤机理[14-17], 空心球无法通过金属过滤网而被过滤分离。 被分离器分离的空心球会在部分钻井液的冲刷作用下, 沿着过滤结构的光滑球形端面下滑, 并从分离口流出, 最终进入到储集池中。

1.2 工作原理

图3 为多梯度控压钻井室内模拟试验系统简图。 从左至右分别是搅拌池、 高压泵、 注入管线、模拟井筒、 返回管线和储集池。 试验过程中, 利用搅拌器将空心球与清水在搅拌池中混合均匀。 通过控制系统开启所有阀门以及高压泵, 将混合流体由模拟井筒的上部入口泵入到模拟钻柱内。 当混合流体进入过滤分离器时, 由于所选择的空心球直径大于过滤结构的滤网孔径, 所以空心球无法通过过滤结构而被分离。 当空心球被分离后, 会短暂停留在过滤结构的球形外表面上, 然后在少部分钻井液的携带作用下进入分离口。 此时, 需要保持阀门3 关闭, 则被分离的空心球会从分离口直接进入模拟环空的上部, 而其余流体则通过过滤分离器后进入模拟钻柱的下部, 并从其底部上返进入模拟环空的下部。 随着流体的进一步循环, 模拟环空内的流体会进入到储集池2 中, 并对空心球进行回收。 当完成1 个循环周期后, 记录该条件下的压差测试结果。然后通过调节泵的排量、 更换不同直径和密度的空心球或改变空心球质量浓度, 进一步得到对应条件下模拟环空内的压力梯度变化规律。 具体试验流程见下文。

图3 多梯度控压钻井试验系统简图Fig.3 Schematic diagram of the laboratory simulation test system for multi-gradient MPD

1.3 试验流程

在开展井筒压力梯度测试试验过程中, 保持阀3 处于关闭状态。 具体试验流程如下:

(1) 先检查和连接好试验设备与仪器, 保证正常使用。

(2) 向搅拌池中注入2 m3清水, 然后接通电源, 并启动控制器和监测软件。

(3) 开启阀门1、 2 以及回压阀, 完成对管路的清洗后, 停泵并关闭阀1。

(4) 往搅拌池中加入称好质量的0.25 mm 的空心球, 搅拌均匀后将混合流体注入模拟井筒内。

(5) 当混合流体经过1 个完整循环后, 记录3个压差传感器的传输结果; 然后停泵, 同时停止数据采集。

(6) 分别调节泵的频率 (排量) 为25 Hz(13.9 L/s)、 30 Hz (16.6 L/s)、 35Hz (19.4 L/s), 重复步骤(5), 记录对应条件下的压差值。

(7) 重复步骤(3), 向搅拌池中分别加入质量浓度为1.8、 3.0 和4.2 g/L 的空心球, 重复步骤(5), 记录对应条件下的压差值。

(8) 重复步骤(3), 然后向搅拌池中添加直径分别为0.3 和0.6 mm 的空心球, 重复步骤(5), 记录对应条件下的压差值。

(9) 重复步骤(3), 向搅拌池中添加密度分别为350 和650 kg/m3的空心球, 重复步骤(5),记录对应条件下的压差值。

(10) 重复步骤(3), 向搅拌池中添加一定含量的聚丙烯酰胺, 然后搅拌均匀; 并利用黏度计测试部分样本流体的黏度, 当增黏剂的质量浓度分别达到0.15、 0.30 和0.45 g/L 时, 重复步骤(5),记录对应条件下的压差值。

(11) 测试完成后, 开泵循环清洗管路; 然后停泵, 并回收空心球。

(12) 试验结束, 关闭电源, 整理现场设备。

2 试验结果分析

多梯度控压钻井试验测试结果如图4 ~图8 所示。 在单一影响条件下, 压差传感器1、 2、 3 所对应的压差值先增加后减小。 压差值1 为轻质流体段压差, 其值较小; 压差值2 为重质流体段压差, 压差值明显增加; 压差值3 和2 对应的流体密度相同, 由于传感器2 的输入端为分离口处, 受到低密度空心球的影响, 输入端的压力值会略微降低, 而输出端压力不变, 因此压差值2 略大于压差值3。

图4 排量对压差值的影响曲线Fig.4 Effects of pump flow rate on pressure gradient

图5 空心球直径对压差值的影响曲线Fig.5 Effects of HGS diameter on pressure gradient

图6 空心球密度对压差值的影响曲线Fig.6 Effects of HGS density on pressure gradient

图7 空心球质量浓度对压差值的影响曲线Fig.7 Effects of HGS mass concentration on pressure gradient

图8 增黏剂质量浓度对压差值的影响曲线Fig.8 Effects of thickening agent mass concentration on pressure gradient

2.1 排量的影响

如图4 所示, 当排量增大, 压差值1 减小, 压差值2 增大。 因为排量增大会显著增强流体的冲刷作用, 从而为空心球从分离口进入环空内提供更大的动能, 因此更有利于空心球的分离。 由于分离器上部环空内的空心球含量增大, 于是轻质流体的密度减小, 所以压差值1 减小。 分离口处的空心球含量增加使得该处的混合流体密度减小, 于是传感器2 的输入端压力值减小, 而输出端压力值不变, 所以压差值2 逐渐增加。

2.2 空心球直径的影响

如图5 所示, 空心球直径增加, 压差值1 减小, 压差值2 增加。 这是因为空心球直径增大, 其比表面积减小, 流体与空心球接触面积逐渐减小,则流体对空心球的曳力作用减小, 被分离的空心球从分离口进入环空时所需克服的阻力减小, 所以分离过程更加容易。 因此, 进入分离器上部环空中的空心球含量增加, 混合流体密度减小, 压力梯度降低, 进一步地导致压差值1 减小。 然而, 压差值2的输入端为分离口处的压力值, 空心球含量增加会使得该处的混合流体密度减小, 压力值降低, 而输出端的压力值不变, 于是压差值2 增加。

2.3 空心球密度的影响

如图6 所示, 空心球密度增大, 压差值1 增加, 压差值2 减小。 因为空心球密度增大, 空心球受到的重力作用增大, 在分离进入环空时需要克服更大的阻力, 分离难度会增大。 因此, 分离器上部环空内轻质流体中的空心球含量减少, 轻质流体密度增大, 压差值1 增加。 同理, 因为分离口处的流体密度增大, 传感器2 的输入端压力值逐渐增大,而输出端压力不变, 所以压差值2 逐渐减小。

2.4 空心球质量浓度的影响

如图7 所示, 空心球质量浓度增大, 压差值1减小, 压差值2 增大。 因为空心球质量浓度增大,分离器上部环空内的轻质流体中空心球含量增加,使得空心球之间的接触面积增大, 进一步减小了流体与空心球接触面, 使流体对空心球的曳力作用减弱, 进而使空心球的分离更容易。 随着轻质流体中空心球含量增加, 该段环空内的混合流体密度减小, 则压差值1 减小。 此时, 分离器处的混合流体密度减小, 则传感器2 的输入端压力值减小, 而输出端压力值不变, 于是压差值2 增大。

2.5 增黏剂质量浓度的影响

由图8 可知, 当提高增黏剂(聚丙烯酰胺)的质量浓度来增大流体黏度时, 压差值1 增大, 压差值2 减小。

因为随着增黏剂质量浓度增大, 流体的黏度也逐渐增大, 进一步地提升了流体对空心球的曳力作用, 导致对空心球的分离难度增大。 因此, 分离器上部环空内轻质流体中的空心球含量减少, 混合流体的密度增大, 压差值1 逐渐增大。 分离口处的空心球含量减少, 使得该处的混合流体密度增大, 则传感器2 的输入端压力值增大, 而输出端压力值不变, 于是压差值2 逐渐减小。

3 结 论

(1) 建立了基于过滤分离器的多梯度控压钻井室内模拟试验系统, 获得了关键井筒区域内压力梯度随多梯度参数和流体物性参数的变化规律, 从上至下呈先增加后减小的趋势。

(2) 分离器上部环空内的压力梯度与空心球密度呈正相关; 分离器处环空内的压力梯度与空心球直径或质量浓度呈正相关。 多梯度参数对井筒压力梯度的影响规律可以为多梯度控压钻井参数的优化设计提供一定的参考。

(3) 多梯度参数对井筒压力分布有显著影响,通过合理匹配不同的参数组合, 可以实现对井筒压力梯度的灵活调节, 验证了多梯度控压钻井方法的可行性。