某轻型载货车自动变速器控制单元设计研究

2023-06-14陈尚松谢立湘文国锋

陈尚松 谢立湘 文国锋

摘要:以某轻型载货车自动变速器控制单元为原型,取整车和变速器本体原始参数,及通过试验得来的实际参数为设计研究条件,逐条详细分析自动变速器执行单元设计研究过程。从控制执行单元的基本结构、工作原理到设计条件参数的获取方法开始,依据原始数据和获取的参数为条件,顺着设计思路完成各零部件的设计研究;再根据研究的各参数完成电动机、滚珠丝杠及蜗轮、蜗杆等机构的设计和选择,从而完成整套自动变速器控制执行单元设计研究。

关键词:选换执行单元;滚珠丝杠;电动机;离合器控制执行单元;蜗轮蜗杆

近年来国产载货车智能化、电气化程度越来越高,智能、自动驾驶成为当下的发展趋势。而这些智能化的变化中离不开的配置就是自动变速器,目前除了部分没有变速器的纯电动车型,想要实现智能、自动驾驶,自动变速器是不可或缺的配置。自动变速器是在手动变速器基础上增加自动控制系统而成为机械式自制动变速器的,其核心技术是控制系统各执行单元的设计、换挡策略的制定和研究机的控制;在整套核心技术中换朱策略和研究机控制均需要有一套设计合理、性能可靠执行单元。因此如设计出一套合理的、性能可靠执行单元优为重要,本文以国内某轻型载货车六挡自动变速器控制执行单元为例,来分析探讨各控制执行单元的设计研究。

自动变速器控制执行单元分为两个部分:一是选换挡执行单元,二是离合器控制执行单元。

设计研究输入条件

国内某轻型载货车参数和自动变速器本体相关参数如下。

1.整车参数

1)汽车总质量为8130kg;发动机最大输出转矩为380N·m,额定功率为110kW,最高转速为3200r/min。

2)从动盘直径为325mm,转动惯量为0.028kg·m2。

3)离合器参数:分离轴承处的分离行程Lc=8.5mm,离合器最大分离力Fc=1810N(按2000N研究),分离时间t=0.25s。

4)整车电器控制电压为24V。

2.变速器本体相关参数

1)变速器6个前进挡、1个倒挡;全铝合金壳体;质量89kg。

2)同步器:采用全同步器结构;一挡、二挡、三挡是三锥同步器;四挡、五挡、六挡及倒挡是单锥同步器。

3)变速器最大输入扭矩450N·m; 润滑油型号75W/90 GL-4;加油量4.5L。

4)变速器各挡速比为:1挡5.979,2挡3.435,3挡2.099,4挡1.298,5挡1.0,6挡0.759,R挡5.81。

5)变速器离合器控制执行单元相关设计输入参数选取:主缸缸径为20.64mm,截面积S1为334.59mm2,工作行程32mm,工作压力7MPa;工作缸缸径为25.4mm,截面积S2为506.7mm2,工作行程41mm,工作压力7MPa;曲柄的旋半径长度L=20mm;分离臂的长度L1=100mm;分离拨叉的作用力臂L2=65mm。

6)离合器控制执行单元各传动部件间的传动效率的选取(可根据各厂设计经验选取):齿轮减速机构的主动轮齿数Z1=25、从动轮齿数Z2=50;主、从动轮两端衬套的传动效率η2=0.85;齿轮传动效率η3=0.99;连接销处传动效率约η4=0.82;主动轮与蜗轮之间传动效率约η5=0.95;各轴承处的传动效率η6=0.98。

选换挡控制执行单元设计研究

1.总体布置及工作原理

(1)总体布置 选换挡控制执行单元由2个直流有刷电动机、2个滚珠丝杠、2个模拟量转角传感器以及换挡拨头、选挡臂、换挡臂、换挡轴和丝杠螺母等若干结构件组成,如图1所示。

(2)选挡工作原理 选挡电动机通过选挡滚珠丝杠将旋转运动转化为丝杠螺母的直线运动,由丝杠螺母推动选挡臂绕选挡轴摆动,选挡臂带动拨头在换挡轴上滑动,完成选挡动作。选挡位置由转角传感器进行反馈。

(3)换挡工作原理 换挡电动机通过滚珠丝杠将旋转运动转化为丝杠螺母的直线运动,由丝杠螺母推动换挡臂绕换挡轴做摆动,换挡臂、换挡拨头通过主轴上的花键连接,换挡臂通过花键将运动传递到拨头上,完成换挡动作。换挡位置由转角传感器进行

反馈。

2.换挡力研究

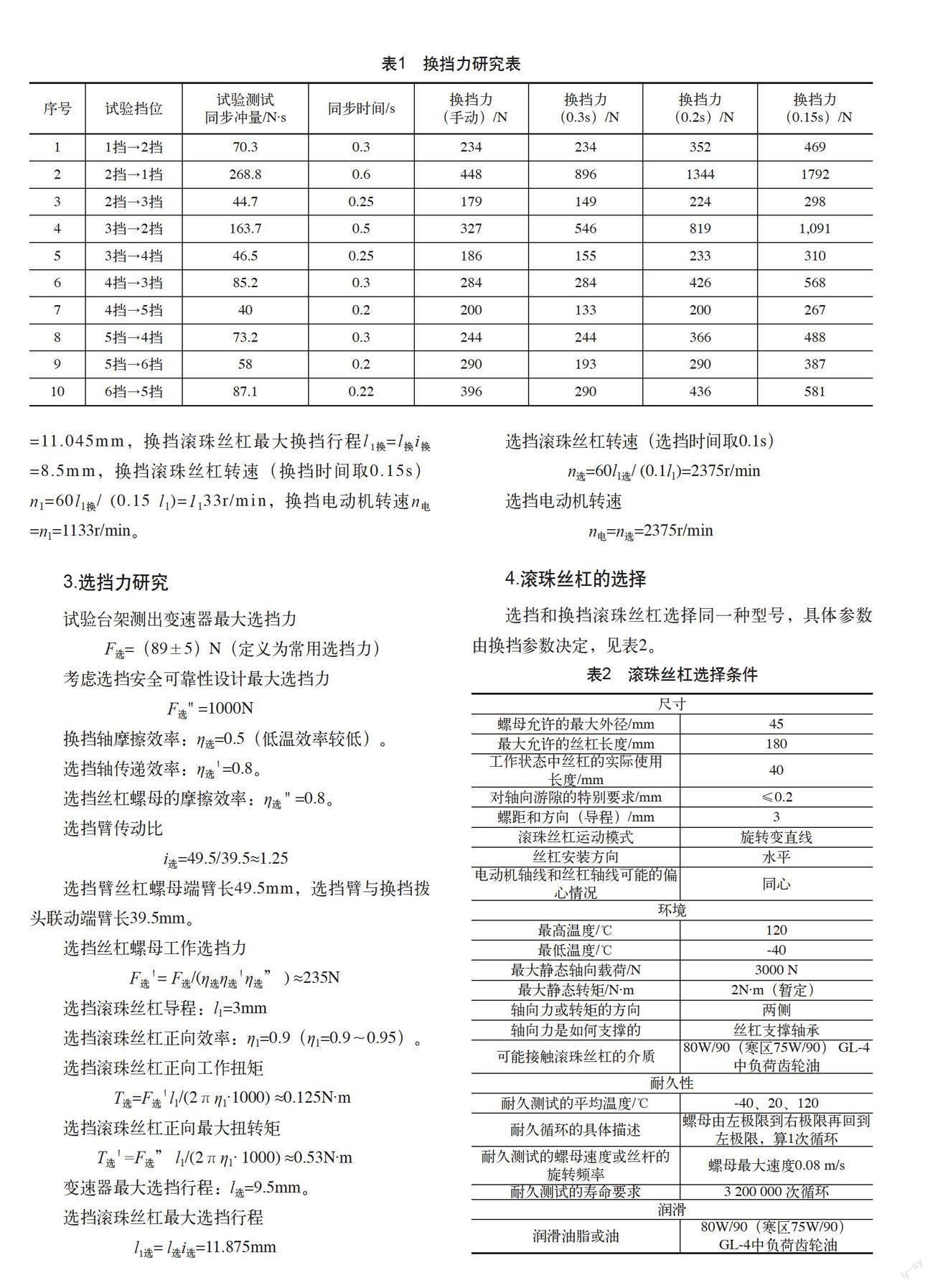

根据设计研究输入条件,按照QC/T 568—2019 《汽车机械式变速器总成技术条件及台架试验方法》中的试验方法,在试验台架上试验测出同步冲量。在保证换挡性能的前提下,为保护同步器寿命,AMT系统的换挡时间控制在0.15~0.3s,通过换挡同步冲量研究出换挡力见表1,多数情况下换挡力在200~450N。将换挡执行单元的工作换挡力定义为F0=500N,最大换挡力1792N,因此将换挡执行单元的最大换挡力定义为

F0'=2000N。

(1)换挡力 换挡臂长度L换=35mm;换挡拨头长度L拨=45.5mm;换挡传动比η换∶i换=L换/L拨≈0.77;换挡臂传递效率η换=0.9;换挡丝杠螺母的工作换挡力F1=F0/(η换i换) ≈722N;换挡丝杠螺母的最大换挡力F1'=F0'/(η换i换) ≈2886N。

(2)换挡滚珠丝杠 将旋转运动变为直线运动(正向动作)时,换挡滚珠丝杠导程l1=3mm;换挡滚珠丝杠正向效率η1=0.9 (η1=0.9~0.95);换挡滚珠丝杠正向工作扭矩T1=F1l1/(2πη1 ? 1000) ≈0.38N·m;换挡滚珠丝杠正向最大扭矩T1'=F1'l1/(2πη1·1000) ≈1.53N·m。

(3)換挡电动机输出转矩 电动机与滚珠丝杠通过平键连接,换挡电动机工作转矩T电=T1=0.38N·m,换挡电动机最大转矩T电'=T1'=1.53N·m。

(4)换挡电动机转速 变速器最大换挡行程l换=11.045mm,换挡滚珠丝杠最大换挡行程l1换=l换i换=8.5mm,换挡滚珠丝杠转速(换挡时间取0.15s)n1=60l1换/ (0.15 l1)=1133r/min,换挡电动机转速n电=n1=1133r/min。

3.选挡力研究

试验台架测出变速器最大选挡力

F选=(89±5)N(定义为常用选挡力)

考虑选挡安全可靠性设计最大选挡力

F选" =1000N

换挡轴摩擦效率:η选=0.5(低温效率较低)。

选挡轴传递效率:η选'=0.8。

选挡丝杠螺母的摩擦效率:η选 " =0.8。

选挡臂传动比

i选=49.5/39.5≈1.25

选挡臂丝杠螺母端臂长49.5mm,选挡臂与换挡拨头联动端臂长39.5mm。

选挡丝杠螺母工作选挡力

F选'= F选/(η選η选'η选” ) ≈235N

选挡滚珠丝杠导程:l1=3mm

选挡滚珠丝杠正向效率:η1=0.9(η1=0.9~0.95)。

选挡滚珠丝杠正向工作扭矩

T选=F选'l1/(2πη1·1000) ≈0.125N·m

选挡滚珠丝杠正向最大扭转矩

T选'=F选” l1/(2πη1· 1000) ≈0.53N·m

变速器最大选挡行程:l选=9.5mm。

选挡滚珠丝杠最大选挡行程

l1选= l选i选=11.875mm

选挡滚珠丝杠转速(选挡时间取0.1s)

n选=60l1选/ (0.1l1)=2375r/min

选挡电动机转速

n电=n选=2375r/min

4.滚珠丝杠的选择

选挡和换挡滚珠丝杠选择同一种型号,具体参数由换挡参数决定,见表2。

5.电动机的选择

电动机参数选择见表3。

离合器控制执行单元设计研究

1.离合器控制执行单元总体布置及工作原理

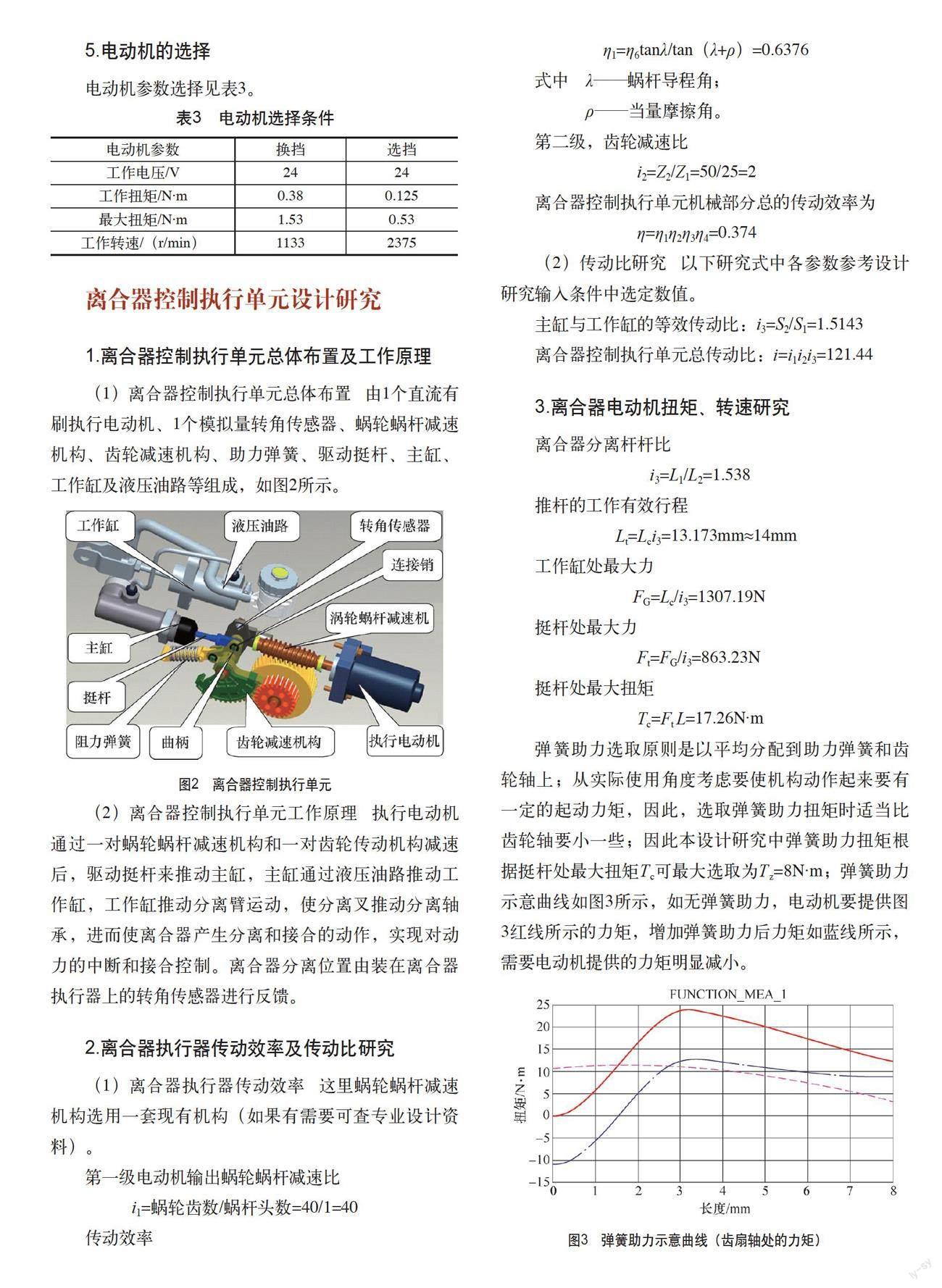

(1)离合器控制执行单元总体布置 由1个直流有刷执行电动机、1个模拟量转角传感器、蜗轮蜗杆减速机构、齿轮减速机构、助力弹簧、驱动挺杆、主缸、工作缸及液压油路等组成,如图2所示。

(2)离合器控制执行单元工作原理 执行电动机通过一对蜗轮蜗杆减速机构和一对齿轮传动机构减速后,驱动挺杆来推动主缸,主缸通过液压油路推动工作缸,工作缸推动分离臂运动,使分离叉推动分离轴承,进而使离合器产生分离和接合的动作,实现对动力的中断和接合控制。离合器分离位置由装在离合器执行器上的转角传感器进行反馈。

2.离合器执行器传动效率及传动比研究

(1)离合器执行器传动效率 这里蜗轮蜗杆减速机构选用一套现有机构(如果有需要可查专业设计资料)。

第一级电动机输出蜗轮蜗杆减速比

i1=蜗轮齿数/蜗杆头数=40/1=40

传动效率

η1=η6tanλ/tan(λ+ρ)=0.6376

式中 λ——蜗杆导程角;

ρ——当量摩擦角。

第二级,齿轮减速比

i2=Z2/Z1=50/25=2

离合器控制执行单元机械部分总的传动效率为

η=η1η2η3η4=0.374

(2)传动比研究 以下研究式中各参数参考设计研究输入条件中选定数值。

主缸与工作缸的等效传动比:i3=S2/S1=1.5143

离合器控制执行单元总传动比:i=i1i2i3=121.44

3.离合器电动机扭矩、转速研究

离合器分离杆杆比

i3=L1/L2=1.538

推杆的工作有效行程

Lt=Lci3=13.173mm≈14mm

工作缸处最大力

FG=Lc/i3=1307.19N

挺杆处最大力

Ft=FG/i3=863.23N

挺杆处最大扭矩

Tc=Ft L=17.26N·m

弹簧助力选取原则是以平均分配到助力弹簧和齿轮轴上;从实际使用角度考虑要使机构动作起来要有一定的起动力矩,因此,选取弹簧助力扭矩时适当比齿轮轴要小一些;因此本设计研究中弹簧助力扭矩根据挺杆处最大扭矩Tc可最大选取为Tz=8N·m;弹簧助力示意曲线如图3所示,如无弹簧助力,电动机要提供图3红线所示的力矩,增加弹簧助力后力矩如蓝线所示,需要电动机提供的力矩明显减小。

齿轮轴最大扭矩

Tc=FtL-Tz=9.2646N·m

蜗轮轴最大扭矩

Tw=Te/(i2η5)=4.876N·m

蜗轮蜗杆减速机构和齿轮传动机构总数比

i4=i1i2=80

电动机转矩工作最大可能输出转矩

Td=Tc/(i4η)=0.309N·m

4. 离合器控制执行单元电动机的选择

推杆的工作有效行程为Lt,作图得出工作行程Aw=45.55°,如图4所示。

根据作图得出分离时间t内离合器控制执行单元的曲柄转角Aw,因此可以研究出离合器分离阶段电动机转速

n=60iAw/(360t)=3678.74r/min

电动机功率

P=nT/9549=119.04W

离合器控制执行单元电动机的选择条件见表4。

结语

通过上述的选换挡控制执行单元和离合器控制执行单元设计研究过程和结果,可得出各零部件的设计、电动机的选择和滚珠丝杠的选择等设计和选用。以上设计研究只是针对本文中选定的机械结构,各家设计的执行单元略有不同,可供参考。同时也只是展示了设计研究部分的内容,完整的设计还需要通过CAE分析验证才能定型设计,再配合实物样机进行实验验证,优化设计后才能批量投放市场。

参考文献:

[1] 成大先.机械设计手册[M].5版.北京:化学工业出版社出版,2008.

[2] Robert L.Norton.机械设计[M].黄平译.北京:机械工业出版社,2016.

[3] 余志生.汽车理论[M].5版.北京:机械工业出版社,2009.

[4] 刘贻樟. AMT控制技术[M].北京:机械工业出版社,2016.

[5] Harald Naunheimer. 汽车变速器理论基础、选择、设计与应用[M].宋进桂,龚宗洋,译.北京:机械工业出版社,2014.