汽车冲压件成本模型研究

2023-06-14王文华

王文华

摘要:汽车冲压件在汽车零件中占比较高,基于作业成本法,从成本动因入手,建立材料成本模块、人工模块、加工成本模块、期间费用和利润模块,考虑到冲压件由多个工序组成,创建工序和吨位自动选择模块,形成完整的冲压件成本分析模型,相较于粗放式成本分析,细化的同时,也实现冲压件分析的特殊化,计算结果更接近实际发生成本。通过冲压成本分析模型在新产品目标价设定、设计过程中优化、供应商定点定价等成本活动中的应用,形成了成本闭环管理,为企业增加了利润,为汽车企业提供了一套行之有效的成本管控方案。

关键词:冲压件;作业成本法;成本分析模型;成本活动

在当今汽车行业中,汽车企业间竞争十分激烈,为了在汽车市场中占据一定的优势,各汽车企业纷纷在市场中打起了价格战,不断压缩成本。在此背景下,汽车企业在成本控制方面面临的压力是不断增加的,企业必须提高成本管理水平,而成本分析是汽车企业成本管理的基础[1]。对于汽车企业成本管理来说,成本分析是核心,也是先决条件。由于汽车本身零部件数量庞大,且工艺繁杂,导致成本分析工作实施存在较大的难度。而传统基于工程师经验的成本分析,无法保证成本分析结果的精度,显然也无法满足当前汽车企业成本分析工作需求[2]。

了解、掌握汽车冲压件的成本构成很重要。根据主机厂和外协供应商生产冲压件来区分,冲压件分为自制件和外协件,本文主要研究外协冲压件的出厂成本。

冲压件成本模型创建

根据冲压件成本构成,冲压件成本模型分为材料成本模块、人工成本模块、加工成本模块、期间成本、利润及模具分摊模块。

外协件冲压件的出厂成本=材料成本+人工成本+加工成本+期间成本+利润+模具分摊。 (1)

1.材料成本计算模块创建

冲压件材料主要为钢板,每个项目使用一个固定时间段钢材价格作为基准,材料成本计算公式为:

冲压件材料成本=材料单价×(零件质量÷材料利用率)-废料单价×(零件质量÷材料利用率-零件质量)(2)

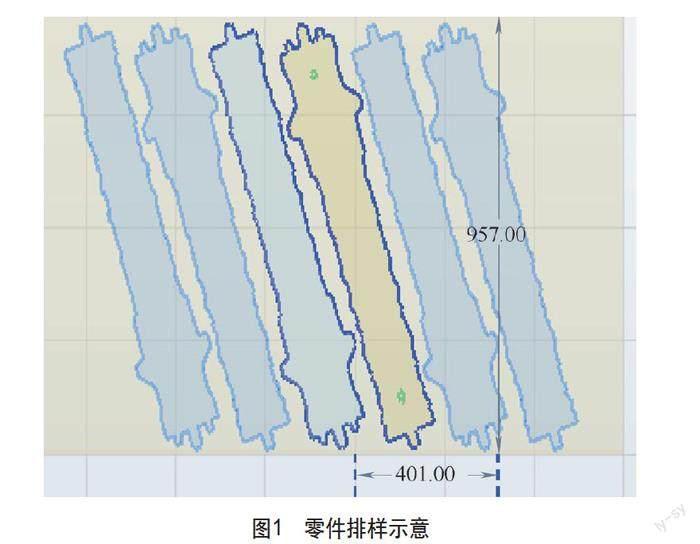

零件成本分析的关键是材料利用率计算,冲压工艺分为成型和拉深。成型零件一般需要落料,落料尺寸按照零件展开尺寸排样或单独落料(见图1)。

落料尺寸=零件展开尺寸+下料间隙+边缘余量(3)

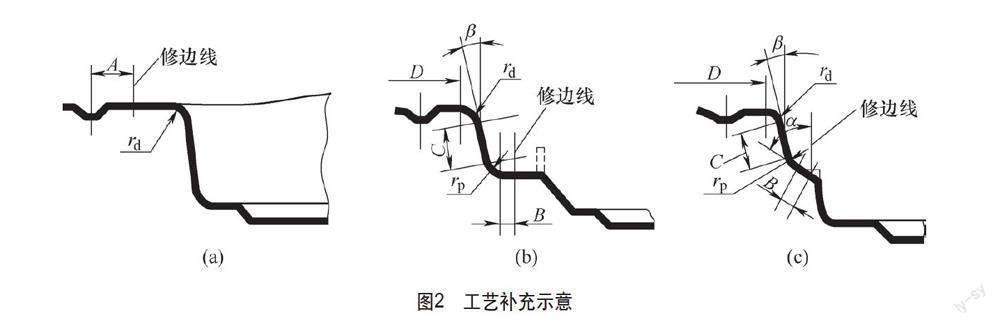

拉深类原材料尺寸是在零件展开尺寸的基础上增加工艺补充(见图2)。

另外,为了减小材料利用率与实际生产的差异,通过积累对标车型的车身冲压件材料利用率(见表1),进行差异性偏差纠正。

2. 人工成本模块创建

根据工厂冲压班组信息,同时调研冲压供应商生产现场,形成对应设备吨位的人工数据库(见表2)。

通过调研国内主要城市冲压行业工人平均工资、福利比例等,整理出冲压行业的人工费率(见表3),人工成本计算公式如下:

人工成本=人工数×人工费率×节拍

3. 加工成本模块创建

冲压加工成本计算公式如下,冲压加工成本=设备费率×节拍+设备维护维修+厂房折旧+能源消耗费用+其他费用,常用设备费率如表4所示。

4. 工序及吨位选择模块创建

(1)工序选择 常见的冲压工序包括落料、拉深、成型、修边、冲孔、翻边、整形等,对于平板类零件,一般选择落料、成型、冲孔等工序,对于开口筒形件,一般选择拉深、修边、冲孔、翻边、整形等工艺。

目前各汽车企业对于冲压件成本分析中工序数量的选择,还是停留在经验的上,经验丰富的工程师工序选择更接近实际,而经验不丰富的工程师,工序选择偏离实际较多,失去成本计算的意义。为了平衡主观差异,成本模型建立工序选择模块,根据大量的零件工序数据,首先分成大型、中型、小型三个不同类型零件(一级点选),然后按照成型类、拉深类进行分类(二级点选),最后找出相似件筛选,自动得出工序数(见表5)。

(2)压机吨位选择 压机吨位的选择,需要综合考虑:模具尺寸是否符合压机工作台面,拉深深度是否在压机的拉深深度范围内,压机的最大吨位能否提供零件成型或拉深所需要的力。

通过零件尺寸可以粗略估算零件冲压所需模具的尺寸,模具尺寸在压机的台面尺寸范围内,判断长度和宽度是否合适。通过零件的拉深深度确定压机的最大拉深深度是否合适,在冲压过程吨位的确认过程中,首工序变形力主要为拉深力和压边力。根据如下公式计算出拉深力和压边力。

拉深力=4.55×剪切强度×料厚×零件坯料周长 压边力=0.22×零件坯料面积 (4)

可以确定零件首工序的压机吨位最低极限值,由于设备的公称压力必须要大于所需要的变形力,而且,还需要一定的力量储备。因为从提高设备的工作刚度、冲压件的精度以及延长设备的使用寿命出发,要求设备容量有较大剩余,一般认为只使用设备容量的60%。长度、宽度、拉深深度、吨位各个方面合适选择1,否则选择0(见表6),只有四个方面均合适并选择1,判断为总体合适,总体合适的最小压机吨位即选择为首序压机。这样就完成首工序压机吨位的选择。

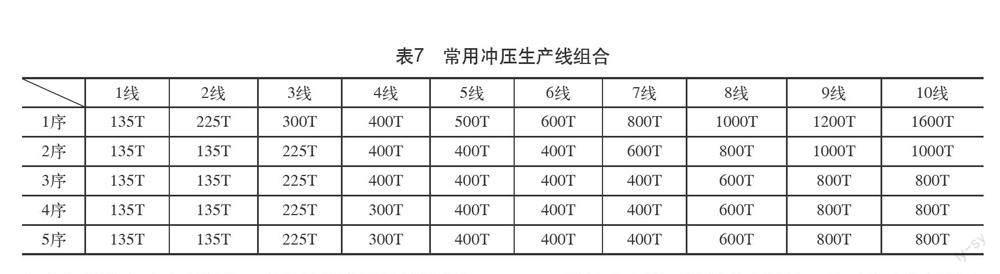

首序设备吨位自动选择完成后,在表7的冲压生产线中选择合適的冲压生产线,完成后工序设备的选择。

5. 期间费用、利润及模具分摊模块创建

冲压件需通过落料模、成型模、切边模等模具完成产品加工。各种模具的制造需要产生费用,这些费用需要分摊到每件产品成本中,分摊标准一般按照周期产量分摊到产品成本中,产生模具分摊成本。期间成本包括管理、财务和销售三项成本,企业一般按照制造成本的一定比例进行设定,其中财务成本与利率有关。根据企业盈利目标,结合国家规定的行业利润和市场行情来确定利润值,具体比例主要通过调研冲压行业供应商进行收集和汇总。

冲压件成本模型输出

通过输入零件的基本信息材料、质量、坯料尺寸参考材料利用率数据库,就可以直接计算材料成本、人工成本和加工成本,其中工序和吨位自动获取,零件的总成本和各个部分占比如图3所示。

通过成本模型进行成本评估,从而全生命周期支持项目的成本活动,比如前期的设计过程中优化、供应商定点商谈以及量产阶段设计变更的成本管控等。

结语

综上,本文根据对汽车冲压件结构及原材料、工艺等信息进行的收集和多年工作经验的积累,采用基于多动因分析的作业成本法,完成了冲压件成本模型的创建。并将成本分析融入到汽车企业成本管理的各个环节中,形成闭环成本管理体系,有利于大幅度提升汽车企业成本控制和管理水平。

参考文献:

[1] 李修明,赵成龙,齐萌蒙.面向数字化工厂建设的数据应用研究[J].数字技术与应用,2020(5) : 70-73.

[2] 刘亮.数字化工厂的实现方式与应用分析[J].经营者,2019(4):123-125.

[3] 田建忠.数字化工厂应用现状与前景展望[J].创新科技,2017(5):36-38.