自冲铆接技术及关键工艺参数设计要点

2023-06-14史宝良姜发同乔蒙李振兴郭秋彦

史宝良 姜发同 乔蒙 李振兴 郭秋彦

摘要:自冲铆接技术已成为钢铝混合和全铝车身开发应用中主流连接工艺,系统全面分析了自冲铆接过程、技术特点,并给出自冲铆工艺设计原则,同时重点从铆钉、铆模、板材组合、铆接力和铆接速度五方面详细给出其工艺设计要点,以期更好的指导和开展铆接工艺参数设计。

关键词:自冲铆;SPR;工艺

随着国内节能与新能源汽车的发展,新能源乘用车销量持续高增长,2022年新能源乘用车国内零售达567.4万辆,渗透率显著加速。新能源整车由于“三电”系统增重较大,质量通常高于传统燃油车。同时新能源车对于续驶里程的诉求更为敏感,因此轻量化需求更为强烈,超高强钢、铝合金、镁合金以及碳纤维复合材料等轻量化材料在新能源汽车车身设计中的应用逐渐增加,其中铝合金作为当下性价比较优的轻量化材料,单车用铝合金量在不断攀升。

整车中铝合金以冷冲压、挤压和压铸为主,同时也存在一定的热成形零件和锻件,其中铝合金冲压件和压铸结构件涉及的点连接类型主要为双面可达的连接方式。一方面,铝合金具有热导率和电导率高,易生成氧化膜等特点,传统铝点焊能耗较大,焊接过程中铜电极易与表面接触的铝合金产生合金化反应,导致电极的修模次数高、寿命短。此外,焊接质量对铝合金表面处理质量非常敏感,连接质量易受影响,可靠性相对较差;另一方面,铝和钢的熔点、电导率、热膨胀系数等物性参数相差较大,板件间不易形成点焊熔核,同时焊接时铝和铁易形成脆性的金属间化合物,导致传统点焊工艺下钢铝异种金属连接接头强度较低。基于如上铝/铝和铝/钢材料的连接特点,传统的铝点焊技术已无法满足铝/钢混合和全铝车身的开发应用。自冲铆(SPR)工艺作为一种高效的冷连接工艺,能够克服如上缺点,同时自冲铆接头的静态强度和抗疲劳性优于传统的点焊工艺,目前已逐渐作为主流的铝合金及铝钢异种金属连接技术,应用于全铝和钢铝混合车身制造。

自冲铆技术

1.自冲铆接过程

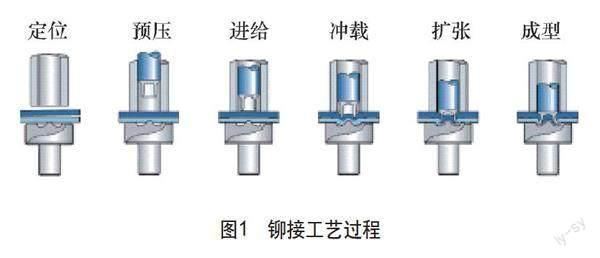

自冲铆是一种冷成型连接工艺,能将两层或更多层相同或不同材质和牌号的金属及非金属板进行机械连接。铆接过程中,铆钉首先刺穿上层板材,之后在冲头和铆模的作用下,铆钉腿部的中空部发生变形扩张,并在底层板材形成机械互锁。自冲铆接成型过程包括六个阶段:定位→预压→进给→冲裁→扩张→成型,具体铆接过程如图1所示。自冲铆接后会在板材表面形成典型的自冲铆接接头,其形貌及截面特征如图2所示。

典型自冲铆过程的力与位移关系曲线如图3所示。自冲铆过程中基于铆钉和板材的变形过程,通常将力-位移关系曲线分为4个阶段。

阶段1,待铆板材局部产生弯曲,铆钉开始刺入上层板材。

阶段2,铆钉刺穿上板开始刺入下板,同时更多的材料流入下模,板材间局部产生间隙。

阶段3,铆钉进一步扩张,板材间隙消失,板材在凹模中进一步充型。

阶段4,铆钉头部被压入规定的位置,机械互锁最终成型。通常阶段3和4时由于变形阻力的增大而需要更大的铆接力。

2.自冲铆接特点

自冲铆接与传统连接工艺相比有如下优点:

1)铆接时无热量、烟、火花、粉尘或碎屑等产生,且噪声和能耗低。

2)铆接无热效应,对铆接的板材及接头周边无热影响。

3)可用于连接异种金属或者金属与非金属材质的连接,如钢板、铝板、铸铝、塑料板及复合夹层板等,同时可以连接多层板材。

4)不需要预先钻孔/冲孔,无需对铆接点位置进行调整。

5)待铆接材料表面質量要求相比点焊的波动敏感性低。

6)铆接质量持续稳定,重复性高。

7)具有较高的静态强度和疲劳强度,尤其铝合金铆接头的疲劳性能优于铝合金点焊接头。

8)铆接点质量可通过自动在线监测系统视觉检查,确保连接质量的在线监测。

除了上述优点,自冲铆技术同样存在如下的局限性:

1)铆接工具必须能够接近接头的上、下两层,要求双面可达。自冲铆设备的尺寸限制了工具能够接触到接头中的区域。

2)成形接头的一侧形成凸点,对外观有一定影响,同时铆钉增加了工艺成本和车身质量。

3)铆钉、板材间由于材质的不同,存在电位差,易产生电化学腐蚀,需要采取相应的措施,如铆钉、板材自带涂层或使用结构胶等避免异种材料表面直接接触。

4)不适用于连接脆性材料,基板连接厚度有限,同时对底板塑性存在一定要求,且成形过程中需要的铆接压强较大。

自冲铆关键工艺参数设计要点

自冲铆接头的铆接质量和强度与许多关键工艺参数强相关,如铆钉、铆模、板材组合及铆接参数等。开展自冲铆工艺参数设计时,只有综合考虑各因素对铆接接头质量和强度的影响才能获得最佳工艺参数,从而确保连接质量和连接强度。

1.工艺设计基本原则

自冲铆接工艺设计需要注意以下基本原则:

1)易碎的板材不适于铆接,如玻璃板、脆质塑料板等,通常可用于白车身结构中的铝板与铝板/铸铝件、铝板/铸铝件与钢板、碳纤维(等复合材料)与钢板/铝板等材质及组合的连接。

2)建议板材抗拉强度δb≤600MPa,高强度的热成型钢,高强钢和特高强度钢(δb>600MPa)理论上也可以使用,但需使用特殊类型铆钉,铆接难度较大,需以具体试验验证结果为准。

3)底层材料必须为金属材料(塑料件与金属材料连接时,塑料件需位于上层),底层材料允许的最高强度不高于600MPa,延展性不小于12%,特殊情况下最好不低于8%,需结合具体板材组合及铆钉/铆模测试做最终确认。

4)通常强度和硬度高、延伸率低的材料作为上板,强度和硬度低、延伸率高的材料作为底板。

5)厚度薄的材料作为上板,厚度大的材料作为底板,且底层板材的厚度应超过整个板材组厚度的1/3。

6)自冲铆为双面可达的冷连接工艺,板材两侧需满足铆枪的作业空间要求。

7)铆接接头强度能否满足要求,需要基于特定的铆接接头强度实验测试来最终确定。

2.关键工艺参数设计要点

(1)铆钉选择 汽车常用自冲铆钉直径有两种:3.3 mm(名义尺寸3mm)和5.3mm(名义尺寸5mm),铆钉长度范围3.5~14mm,通常铆钉的头部直径d1=d2+(2~3)mm。典型铆钉尺寸特征如图4所示。

铆钉腿部直径(d2)和长度(L1)是铆钉的关键尺寸参数。铆钉直径的选择与待铆接板材的厚度相关,一般待铆接板材的厚度越厚,则需选择越大直径的铆钉。通常3mm铆钉适用于2层板搭接,且连接板总厚度(铝-铝)为1.4~4mm,5mm铆钉适用于2层及3层板板搭接(车身不建议大于3层板连接),铝/铝连接总厚度最大9mm,钢/铝连接总厚度为2.5~8mm。

铆钉直径确定后,需重点结合待铆板材组合厚度和铆钉直径确定铆钉长度。欧洲铝业协会建议:3mm直径的铆钉,铆钉长度比板材组合总厚度长2.5mm;5mm直径的铆钉,铆钉长度比板材组合总厚度长3.5mm。对铆钉,长度的选择其他一些机构同样提供了一些不同的建议,例如Henrob公司建议对于3mm和5mm直径的铆钉其铆钉长度应分别比板材组合总厚度1.5~3mm和2~4mm。

通常铆钉硬度为250~600 HV。铆钉硬度的选择由待铆接材料决定,基本上强度高、硬度高的材料应选择硬度较高的铆钉。一方面如果铆钉较软,铆接过程中铆钉易发生屈曲或压缩;另一方面如果铆钉较待铆接材料太硬,铆接过程中铆钉腿部张开变形较小,导致铆钉与底层材料互锁程度较小,铆接接头的连接强度较小。此外,铆钉硬度过大易使铆钉变形时自身产生裂纹,也会降低铆接接头质量和强度。

铆钉和板材间由于材质的不同,存在电极电位差,易产生电化学腐蚀,需要采取适当表面处理的铆钉,同时铆接过程中铆钉表面的涂层可以减小铆钉和材料间的摩擦系数,对于铆接质量及参数也有一定的影响,因此铆钉的表面处理类型也是自冲铆接工艺设计时要考虑的一个方面。

(2)铆模选择 铆模有不同的直径、深度和形状,模具内腔可以为平底或者中部有凸起,模具壁近乎垂直或者存在一定的拔模斜度,典型铆模如图5所示。铆模的形状会影响铆接力和铆钉腿部的扩展,模具内腔直径需要比铆钉腿直径大,铆接过程中钉腿在内腔中有足够的扩展空间。通常如果模具直径足够大,其对铆钉腿部扩展没有太大的影响,然而会影响机械互锁长度。在其他参数一样的情况下,模具内腔直径较大会使机械互锁长度较小。通常3mm直径铆钉需要较小的模具直径,模具内腔通常为6mm或7mm;5mm直径铆钉需要较大的模具内腔直径,通常内腔直径>8mm。模具内腔存在凸起能够增加铆钉的变形从而增加机械内锁的长度,但会增加底部板材的变形程度导致更大的铆接力,因此当塑性较差的材料作为底材时,采用带有凸起的凹模易使底材产生更严重的开裂。

铆模深度也是铆模设计和选择的一个关键参数。通常较深的模具对底材的支撑较小,导致较小的铆接力,且机械互锁长度较小,同时较深的模具会使底板产生更大的塑性变形,可能会使铆接接头产生颈缩问题,塑性较差的材料甚至会发生开裂,如图6所示。因此对于底材为塑性较差的材料时不宜选用深模具,同时使用具有一定拔模斜度的模具有助于避免底板发生过大的塑性变形和开裂,且有利于在铆接结束后模具的脱离。

铆钉和铆模是自冲铆的关键工艺参数,为了获得高质量的铆接接头,在工艺评估初期针对特定的板材组合选择正确的铆钉和铆模非常重要。针对特定板材组合进行自冲铆工艺参数优化时,通常优先对潜在的铆钉/铆模组合进行测试,并对铆接接头进行评估,然后利用下一个硬度水平或者长度水平的铆钉或者不同模具进行工艺参数优化,直至获得合适的参数组合。当采用不同的铆钉和模具进行自冲铆时,接头会有不同的接头特征如内锁长度、铆钉头高度、剩余厚度,甚至发生板材刺穿等,从而铆接接头呈现不同的强度。因此在铆接工艺设计时应充分考虑如上因素,选择合适的铆钉/模具组合以期获得最优的铆接接头质量。

(3)板材组合 自冲铆已经广泛用于铝合金零件的连接,同时也可以用于连接其他材料和混合材料如铝合金、钢、镁合金及复合材料等。用于自冲铆的铝合金包括变形铝合金、挤压铝合金和铸造铝合金,钢包括软钢、高强钢以及先进高强钢,特殊条件下可铆接含热成型的板材组合。

对于两层材料的板材组合,上层和下层板材的厚度比例会影响板材组合的铆接性能和铆接接头强度。通常薄板作为上板而厚板作为下板时板材具有较好的铆接性能和接头强度。然而由于设备可达性和一些其他问题,有时候铆钉只能从较厚的一侧刺入,这种情况下需要仔细的设计铆接工艺和选择铆钉和模具以期获得满意的接头质量。

自冲铆连接复合材料和铝合金时由于自冲铆过程会破坏纤维并且引起分层,而降低复合材料强度,玻纤增强复合材料和6082铝合金自冲铆接头截面如图7所示。除了纤维损伤、分层和开裂外,采用自冲铆连接含有复合材料叠放的板材时,要考虑不同的材料具有不同的热膨胀和收缩系数。此外,采用自冲铆连接碳纤维增强复合材料时,比较突出的挑战是铆钉和碳纤维增强复合材料间易于发生腐蚀,因此连接紧固件通常要求采用不锈钢或钛合金或者特殊的涂层来降低腐蚀的发生。

图7 玻纤增强复合材料和6082 T6铝合金自冲铆接接头截面

整体上来讲板材组合铆接时应遵循以下原则:

1)铆接两层相同的金属材料时,将厚度较大的板材放在下层。

2)铆接两层材料不同的金属时,将塑性好的板材放在下层。

3)铆接金属与非金属板材时,将金属放在下层。

4)车身应用自冲铆时,板材层数不建议大于3层。

(4)铆接力/铆接速度 自冲铆需要较高的铆接力,铆接力通常在20~100kN。铆接接头需要满足所有的截面金相和强度准则要求如剪切强度、剥离强度、钉头高度、互锁长度和底材最小剩余厚度,因此铆接力需设定合理。如果铆接力太低,铆钉头可能伸出板材表面,影响美观,同时由于间隙的存在水可能渗入其中会使其容易发生腐蚀。此外,铆接力过小会导致互锁长度变小,降低铆接接头强度。如果铆接力太大,铆钉头部上板压痕会很大,底材最小剩余厚度变小,同时过大的压痕甚至会损坏上板,减小上板抵抗铆钉被拔出的强度。通常当铆钉用于外观件时,其头高要求-0.1~+0.1mm内为合格;当铆钉用于非外观件时,其头高要求-0.5~+0.3mm内为合格,铆接力的设定需参考铆钉具体头高要求。

随着低塑性底材和高强度上材应用比例的增加,需要更高的铆接力。相比铆接铝合金,铆接高强材料时铆钉执行工具对中性变得更加重要,而且铆接工艺窗口变得很小,在其他条件一定的情况下,需测试最优的铆接力以求获得最优的铆接接头质量和接头强度。

铆接速度对接头质量及强度同样影响很大。一定条件下,铆接速度越大,互锁值增大,剩余厚度越小,接头剪切强度增加。白车身铆接过程中较优的铆接速度范围为200~300mm/s,最佳的铆接速度选取及设计需根据具体的铆钉、铆模、板材组合等工况,通过开展试验验证确认。

结语

随着钢铝车身及全铝车身的开发及应用,自冲铆接成为一种不可或缺的主流连接工艺,同时随着铝合金真空高压压铸结构件、高比例超高强钢和热成型钢以及复合材料等轻量化材料的应用,涉及自冲铆接搭接的板材材质类型及搭接组合越来越复杂。只有在产品开发、设计和验证过程中的各阶段,充分利用标准试片级的搭接组合和整车实物搭接组合,多阶段系统的开展铆钉、铆模、板材组合、铆接力及铆接速度等关键工藝参数的测试、验证和优化,并系统评价不同工艺条件下铆接接头的截面金相质量和强度性能指标,最终确认出适合于量产工况条件下的自冲铆接工艺参数,确保造车质量。此外,结合自冲铆接工艺仿真技术和企业内部及供应商的铆接经验库和应用大数据,更有利于准确、高效的开发铆接工艺参数,提升验证效率和质量。