TU1无氧铜/316L不锈钢电子束焊接接头组织与性能

2023-06-14尹中会曹志森杨建军马建国刘振飞

尹中会,曹志森,杨建军,马建国,刘振飞

(1.安徽理工大学 机械工程学院,安徽 淮南 232001;2.特种焊接技术安徽省重点实验室,安徽 淮南 232000)

TU1无氧铜是一种低层错能的金属材料[1-3],具有优异的导电性能和导热性能,使得其在大科学装置中得到使用。316L不锈钢薄板因具有良好的耐腐蚀性和成形性能在新能源、石油化工、核工业、航空航天等领域得到广泛应用[4-5]。在核聚变装置中,偏滤器、中性束注入系统等涉及TU1无氧铜与316L不锈钢的焊接结构,铜合金具备热稳定性好、导热性能好、强度高、抗中子辐照性能好等优点,是核聚变堆转向器热沉材料的首选材料[6]。铜/钢异种金属材料焊接能够将铜的良好导电性及导热性与不锈钢的高强度及高耐蚀性结合起来,有利于将两种金属的优点更好地发挥出来,已经应用在了很多重要的领域[7-9]。但考虑到铜钢异种材料的物化性能不同,使用传统焊接方法进行对焊时,很难得到优良的焊接接头。而电子束焊接是近年来飞速进步、蓬勃发展的一种先进连接技术,随着技术工艺的日益成熟,其在工业领域的竞争力也日渐增强,已为工业部门广泛接受[10]。相对传统的熔焊方法而言[11],电子束焊接是一种能量密度高的焊接方法,具有加热速度快、热输入小、焊接热影响区以及变形小、厚板一次性成形等优点[12-14],在高端装备的先进连接中具有广阔的应用前景[15]。

本文使用了真空电子束焊接的方法对TU1无氧铜和316L不锈钢板材进行了异种材料焊接,对TU1和316L焊接接头组织特征进行了研究,对接头的显微硬度分布规律及力学性能进行了实验研究与分析,从而研究这两种材料焊接接头性能对于大科学装置的使用影响,同时也为钢铜焊接提供一定的依据。

1 实验材料与方法

1.1 实验材料

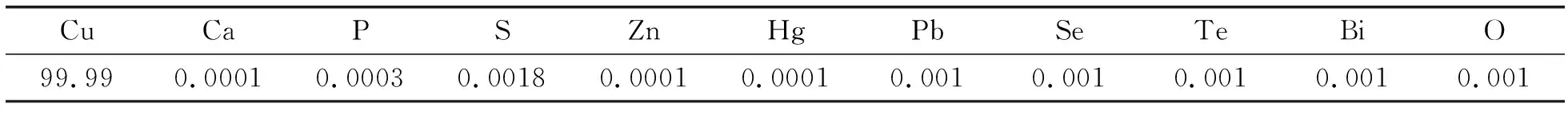

实验材料选用2mm、3mm、5mm等厚的TU1无氧铜板材和的316L不锈钢板材,TU1无氧铜和316L不锈钢的规格分别是:400mm×150mm×2mm、400mm×150mm×ξmm。(ξ代表焊件厚度)两种母材的化学成分分别如表1、表2所示。

表1 TU1无氧铜的化学成分(质量分数,%)

表2 316L不锈钢的化学成分(质量分数,%)

1.2 实验方法

本实验使用的焊接设备是由中国科学院等离子体物理研究所和淮南新能源研究中心提供的真空电子束焊接系统。实验所用到的仪器设备有ZEISS Imager.A2m材料显微镜、HYT-1000B型的显微硬度计、WDW-300KN微机控制万能试验机。实验所用到的试剂有丙酮、无水乙醇、金相腐蚀液。焊接实验前,先用丙酮试剂对薄板进行擦洗,再利用低纯度的无水乙醇试剂进行冲洗,从而去除铜/钢薄板表面的油渍和灰尘为。对TU1无氧铜采用醋泡法,对316L不锈钢采用酸洗钝化法,从而去除表面氧化物。焊接参数为:加速电压150kV,焊接速度15mm/s,电子束流为10mA。对TU1无氧铜和316L不锈钢两块薄板采用不开坡口对接。焊接时需要用专用夹具对焊件进行装夹约束,对接间隙尽可能小于0.01mm。

焊接完成后,沿垂直方向用线切割截取母材、热影响区及焊缝区的晶相式样。对试样进行打磨抛光处理,然后先用无水酒精清洗试样表面等待冷风吹干,再用金相腐蚀液腐蚀试样,最后用ZEISS Imager.A2m材料显微镜观察焊接接头的金相微观组织。使用HYT-1000B型的显微硬度计仪器,对焊接接头晶相式样不同的区域进行显微硬度测试。使用WDW-300KN微机控制万能试验机对焊接接头的抗拉强度进行测试,分别测出两组式样的抗拉强度,最后取平均值。

2 实验结果与分析

2.1 焊接接头焊缝质量及宏观晶相

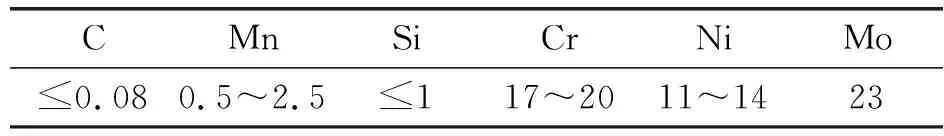

焊接完成后需要对薄板的变形量进行检测,同时观察其焊件焊缝的表面形貌和组织进行观察,确定接头成形无常见的焊接缺陷(气泡,裂纹,飞溅等)。另外电子束焊接是全熔深焊接,故熔池形貌、熔深和熔宽是衡量焊缝质量优良的重要标准之一。焊缝形貌如图1所示,2mm和3mm厚的焊缝表面形貌良好,焊缝周围几乎没有焊接飞溅物,形成的焊缝没有明显缺陷,而5mm厚的焊缝周围存在少量飞溅物,并且在焊缝两端存在一些间断性气体,这是因为在焊接的过程中熔池内部的气泡没有及时溢出造成的。焊接接头的宏观金相如图2所示。

图1 不同厚度焊缝表面形貌

图2 不同厚度宏观组织

由图2可知,通过对宏观金相熔池测量可知,2mm式样熔池顶部的宽度为4.1mm,中部的宽度为3.3mm,底部的宽度为2.1mm;3mm试样熔池顶部宽度为3mm,中间宽度为1.4mm,底部宽度为0.8mm;5mm试样熔池顶部宽度为4mm,中间宽度为1.9mm,底部宽度为1.1mm。三组式样底部熔池宽度都大于零,所以三组焊接实验均焊透,并且焊接接头的宏观金相呈现“铁钉”形,符合真空电子束熔池形貌。由于TU1无氧铜母材的熔点和比热容低于316L不锈钢母材,在电子束热源的作用下,TU1母材熔化较多,导致左右焊缝不对称。

2.2 微观组织

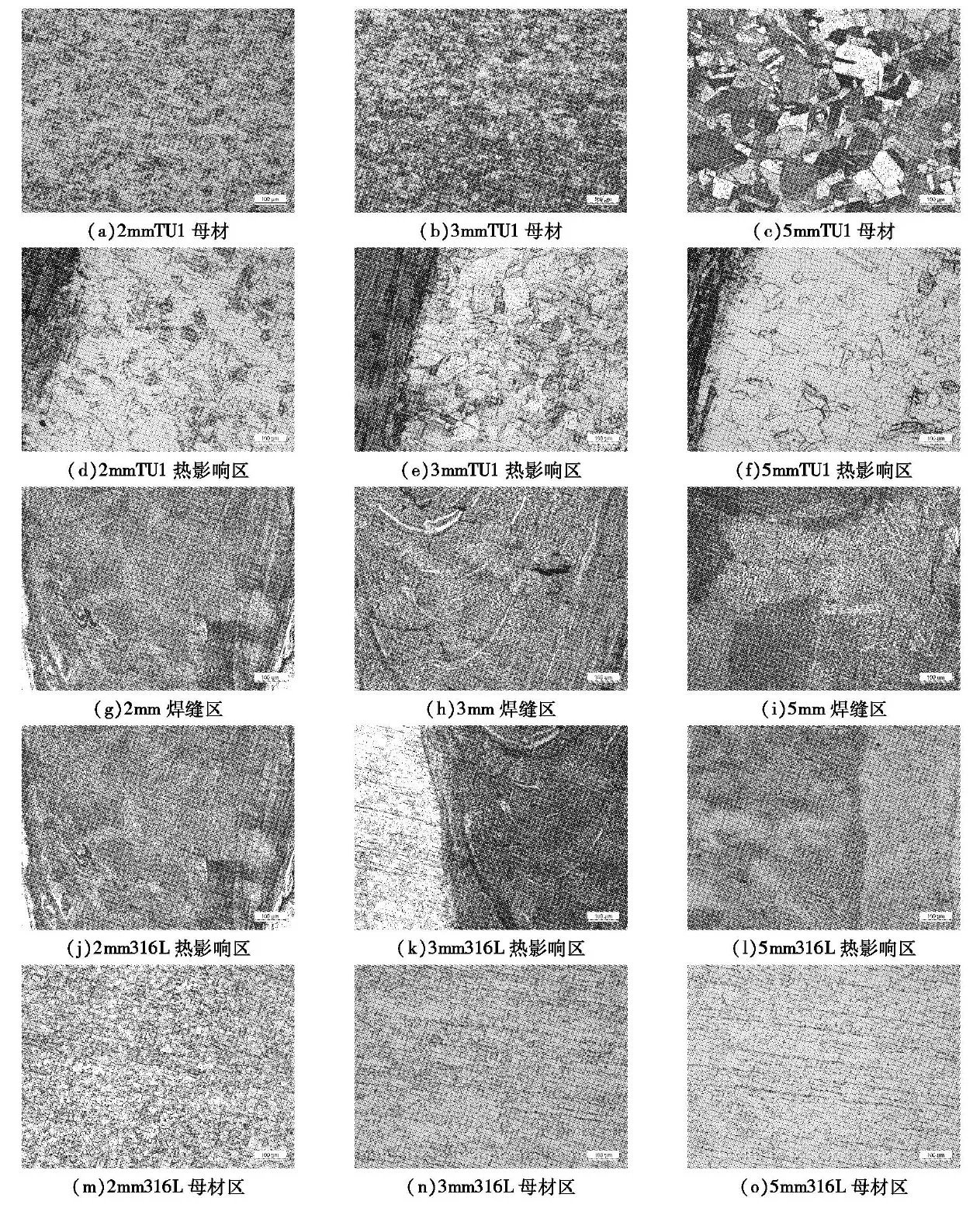

根据显微组织特征的不同,分别对不同厚度接头的316L母材区、316L热影响区、焊缝区、TU1热影响区以及TU1母材区显微组织进行观察,微观金相图如图3所示。

图3 微观金相组织

由图3可知,图3(a)、3(b)、3(c)为不同厚度的TU1母材区,图3(d)、3(e)、3(f)为不同厚度的TU1热影响区,图3(g)、3(h)、3(i)为不同厚度的焊缝区,图3(g)、3(k)、3(l)为不同厚度的316L热影响区,图3(m)、3(n)、3(o)为不同厚度的316L母材区。通过对同一区域、不同厚度的晶粒对比可以发现,接头母材区、热影响区及焊缝区的晶粒大小都随铜钢板材厚度的增加而增加。通过对同一厚度的TU1、316L母材区和热影响区晶相进行对比,可以看出越靠近热影响的区域,铜的晶体颗粒就越大。相对于TU1母材区,TU1热影响区的晶体组织晶粒发生严重的粗化现象,这是由于发生了回复与再结晶过程所导致的[16]。靠近热影响区域的地方,电子束焊接的热输入量大,热影响区温度越高,保温时间越长,再结晶过程越完全,从而使得晶粒增大的趋势就越大。而在相同的显微镜下看,316L不锈钢热影响区和母材区组织,二者之间的成形规律与TU1无氧铜相比较就不是很明显,这是因为TU1无氧铜的导热性能比316L不锈钢的好,使得在整个焊接过程中,热量更倾向与TU1无氧铜侧,导致TU1无氧铜侧晶粒增大。316L不锈钢母材为单一奥氏体组织,且存在着一些退火孪晶(黑色块状区域)[17],这是由于其在加工时经冷变形后又经退火所致。热影响区和焊缝区组织呈现波浪状,这是因为焊口冷却后收缩造成的。焊缝区存在不同程度的混合组织,焊缝分界面处的组织是富铁相和富铜相的固溶体。由于Cu和Fe元素形成了连续固溶体而难形成金属间化合物,并且富铁相和富铜相分散在焊缝中,有利于提高焊接接头的力学性能。

2.3 力学特征

2.3.1 显微硬度

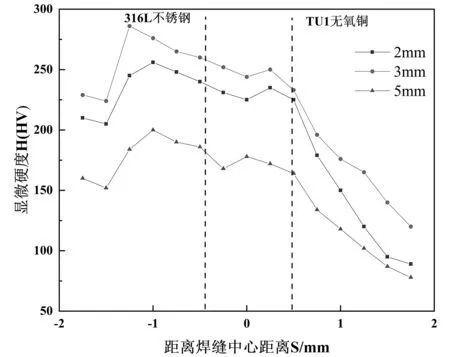

图4所示是不同厚度焊接不同区域的显微硬度分布。

图4 焊缝水平方向显微硬度

由图4可知,沿焊缝水平方向进行测试,2mm厚接头焊缝区域的硬度值分别布在225~240HV之间,316L侧母材区、TU1侧母材区的硬度值分别在205~210HV、89~95HV之间;3mm厚接头焊缝区域的硬度值分别布在233~260HV之间,316L侧母材区、TU1侧母材区的硬度值分别在224~229HV、120~140HV之间;5mm厚接头焊缝区域的硬度值分别布在164~186HV之间,316L侧母材区、TU1侧母材区的硬度值分别在152~160HV、78~87HV之间。通过图4不同厚度接头显微硬度可以发现焊缝区的硬度比TU1母材区及316L母材区硬度高,且硬度的最高点都在316L热影响区。

2.3.2 拉伸性能

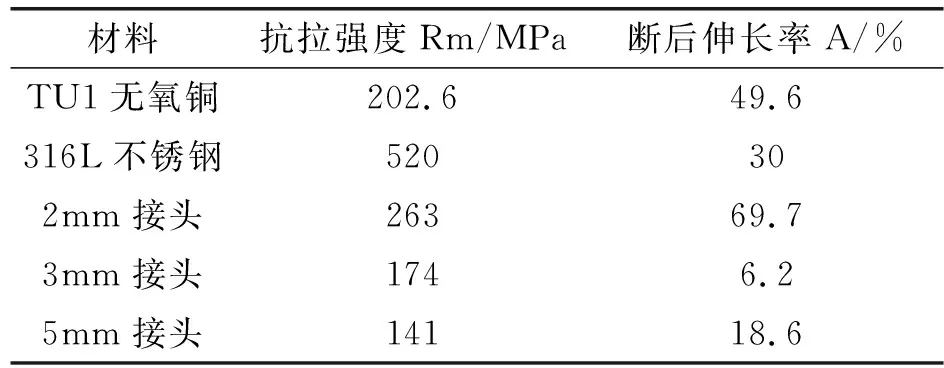

对3种不同厚度的焊接接头都分别选取两组试样进行拉伸强度实验,拉伸速度为30mm/min。表3是母材、接头的抗拉强度和断后伸长率。

表3 母材、接头的抗拉强度和断后伸长率

由表3可知,2mm厚焊接接头的平均抗拉强度最大,达到263MPa,高于TU1母材,占316L母材的50.6%;3mm厚的焊接接头的平均抗拉强度为174MPa,占TU1母材的85.9%,316L母材的33.5%;5mm厚的焊接接头的平均抗拉强度为141MPa,占TU1母材的63.9%,316L母材的27.1%。说明采用电子束焊接方法可以很好的实现TU1和316L的连接,并且2mm厚的焊接接头最优良。

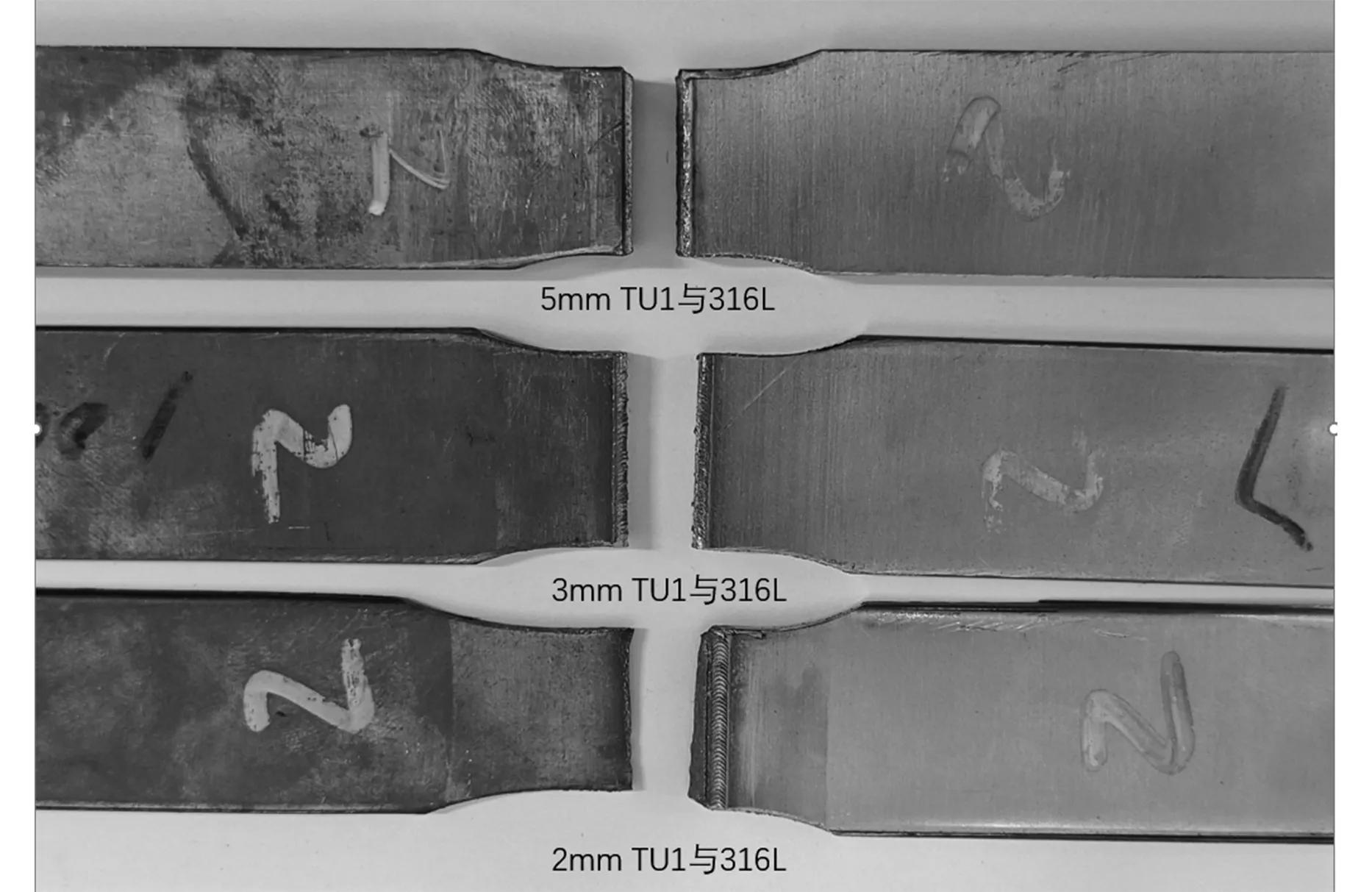

拉伸试样的断裂情况如图5所示,2mm厚拉伸试样断裂位置位于TU1热影响区,而3mm、5mm厚拉伸试样断裂位置位于焊缝区。

图5 拉伸试样断裂情况

3 结论

(1)采用真空电子束焊接2mm、3mm、5mm厚的TU1薄板和316L不锈钢薄板,其中2mm厚的焊接接头焊缝质量最好,得到无气孔、无未完全融合等内部缺陷的优质接头。

(2)通过接头的微观晶相图及分析,焊缝分界面处的组织是以富铁相和富铜相固溶体的形式存在,由于Cu和Fe元素形成连续固溶体难以形成金属间化合物,并且富铁相和富铜相分散在焊缝中,有利于提高焊接接头的力学性能。

(3)通过硬度分析测试,焊缝区的硬度比TU1母材区和316L母材区的硬度高。

(4)通过拉伸实验分析,2mm、3mm、5mm厚的焊接接头的平均抗拉强度分别是263MPa、174MPa、141MPa。与母材区的抗拉强度相比,2mm厚的接头抗拉强度高于TU1母材,占316L母材的50.6%;3mm厚的接头抗拉强度分别占TU1母材的85.9%,316L母材的33.5%;5mm厚的接头抗拉强度分别占TU1母材的63.9%,316L母材的27.1%。2mm拉伸试样断裂位置位于TU1热影响区,3mm、5mm拉伸试样断裂位置位于焊缝区。相对于3mm和5mm厚的接头而言,2mm厚的接头抗拉性能最好。