导流罩对船尾分段安装工艺影响研究

2023-06-14罗文清

罗文清

(中远海运重工有限公司,上海 200120)

0 引言

导流罩作为船舶常用的一种水动力节能装置,增设需求日益增多[1]。众多学者对导流罩的定位、吊装等进行深入研究。王友乐等[2]采用“整体改造法”对科考船导流罩进行改造,有效地控制了施工工期,并利用多种防变形措施,较好地控制了导流罩整体变形。熊源泉[3]以“丽媛”轮加装导流罩为例,介绍其坞内吊装工艺流程。袁东亚等[4]利用先进的测量技术和工艺将导流罩的安装工作前移至分段上,极大降低了船坞内安装定位的施工难度,显著缩短了坞期。但是,对导流罩安装过程中艉轴管失圆控制的研究较少。导流罩与艉轴管分段连接,施工过程中焊接变形会对艉轴管失圆产生影响。艉轴管镗孔余量有限,轴系安装精度要求高,如果艉轴管失圆较大,则无法满足轴系安装条件。目前,船厂主要依靠精度控制手段保证艉轴管失圆精度。该工艺对工人作业能力要求较高,熟练工也很难保证成功率,经常需要返工,且影响后续轴系安装。

本文对导流罩在镗孔前和镗孔后安装这2种工艺流程分别进行了分析,并对比这2种工艺对艉轴管和工期影响,找出导流罩安装的合理工艺方案。

1 无导流罩艉部船体结构安装工艺

1.1 船尾分段划分

以某散货船为例,艉部船体结构划分为艉框架分段(含艉柱及艉轴管,下文简称“APU分段”)和艉尖舱分段(艉轴管冷却水舱部分,下文简称“AP1分段”)两个分段。

1.2 船尾分段作业流程

为缩短造船周期,降低现场镗孔带来的质量风险,采用以下流程作业:

(1)在配套厂家将艉轴管与船尾铸件(船体艉柱)焊接形成APU分段后,进行镗孔作业。

(2)将APU分段运输到船厂后,与AP1分段进行预合龙。

(3)通过调整艉轴管与船体分段搭接处延板的焊接顺序来控制艉轴管的失圆。

由于重力、内应力及其他分段搭载等因素影响,分段放置至轴系照光阶段时,艉轴管失圆数据还会发生细微的变化,最终能控制在0.3 mm以内,满足衬套压入及艉轴搭载的条件。采用该流程作业,从APU分段与AP1分段预合龙到完工报检共需15个工作日。

2 增加导流罩后艉部船体结构安装工艺

2.1 导流罩简介

导流罩通常安装于螺旋桨正前方,是肥大型船舶常用的一种水动力节能装置。该装置通过汇聚四下分散水流形成轴向水流来提高局部水流流速、减小船体阻力,省油率可达4%~6%[5]。导流罩通常有圆形和半圆形2种结构。半圆形导流罩省掉了下半部分的结构,节能效果比圆形导流罩好。目前散货船大多采用半圆形导流罩形式,见图1。

2.2 增加导流罩后船尾分段的常规作业流程

增加导流罩对船尾分段划分无影响,但是,由于安装导流罩会影响艉轴管精度,因此,需要通过特定的焊接顺序和作业方向进行控制。同时,导流罩材质为铸件,焊接过程需要预热及保温,耗费大量作业工时。从APU分段与AP1分段预合龙到完工报检的工期延长至25个工作日,整体作业周期相较无导流罩时增加10个工作日,即仅安装导流罩一项工作就增加2/3的工期,严重影响建造效率。

2.3 传统工艺中导流罩安装对艉轴管精度的影响

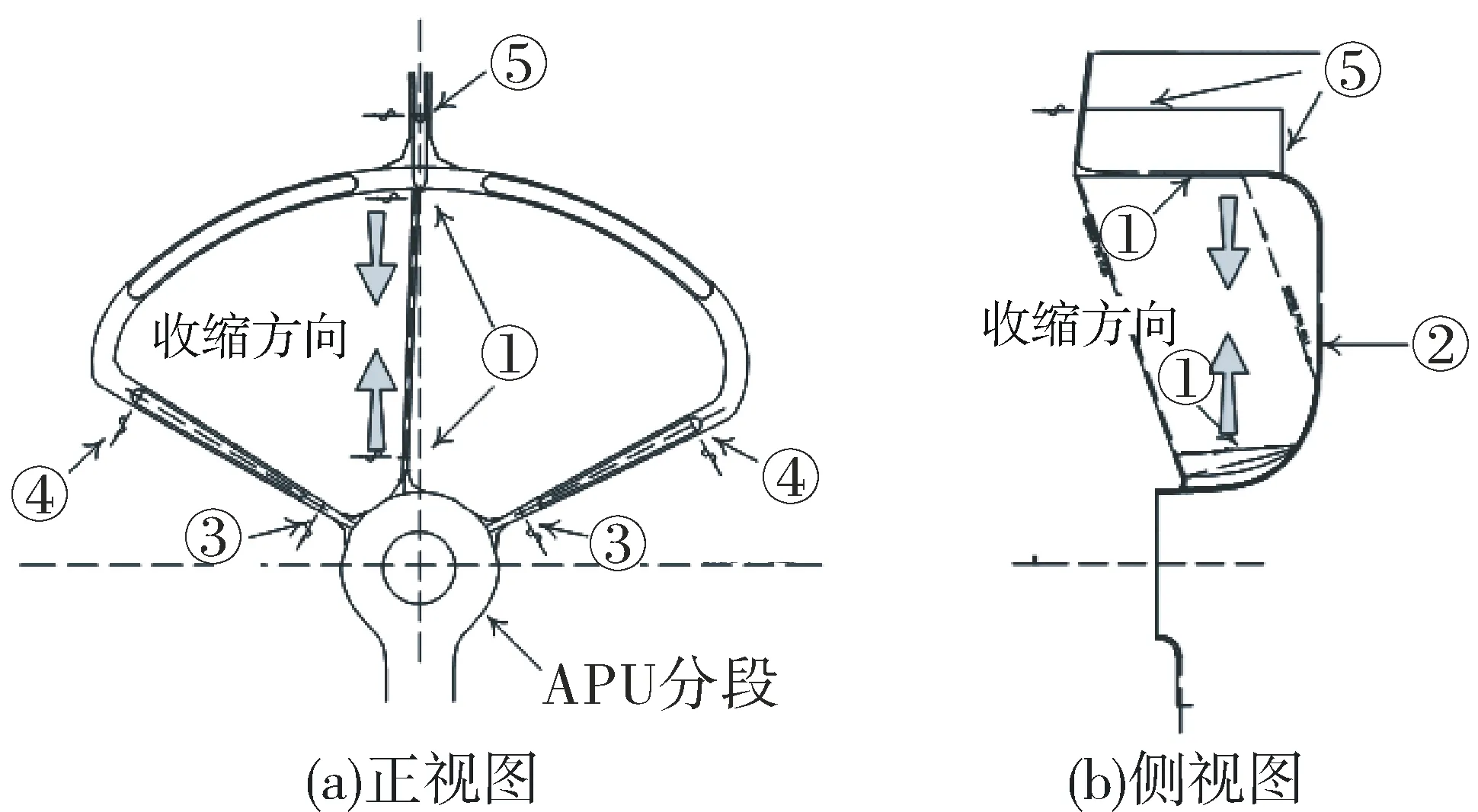

由于半圆形导流罩位于艉轴管上方,在安装过程中装配、焊接等作业产生的收缩应力方向均为上下,对艉轴管失圆的影响也总是上下方向。为严格控制艉轴管的精度,按照图2顺序焊接导流罩。

①~⑤—导流罩焊接顺序。

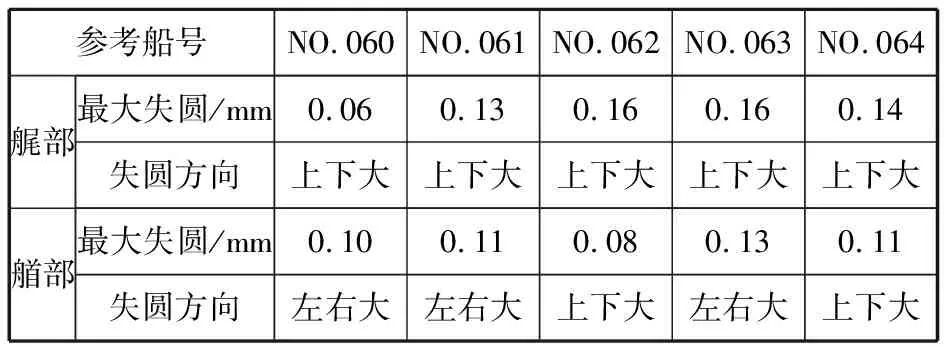

经统计,含导流罩散货船使用传统工艺安装时艉轴管失圆情况见表1。从表中发现,导流罩安装对艉轴管失圆的影响主要集中在艉部,且失圆方向均为上下方向,失圆值接近最大限值0.3 mm,给后续轴系作业带来较大难度和风险。

表1 传统工艺艉轴管失圆情况统计表

3 导流罩和艉框架一体后镗孔安装工艺

APU分段重320 kN,导流罩结构重90 kN,吊机吊运能力为3 000 kN,可以承受APU分段和导流罩一体后的总重量。因此,将常规作业流程中导流罩的安装提前,导流罩安装完成后再进行艉轴管镗孔,则传统工艺中导流罩安装对艉轴管失圆的影响就能够避免,且对工期延长的影响也得以消除。

3.1 导流罩和艉框架分段一体安装工艺

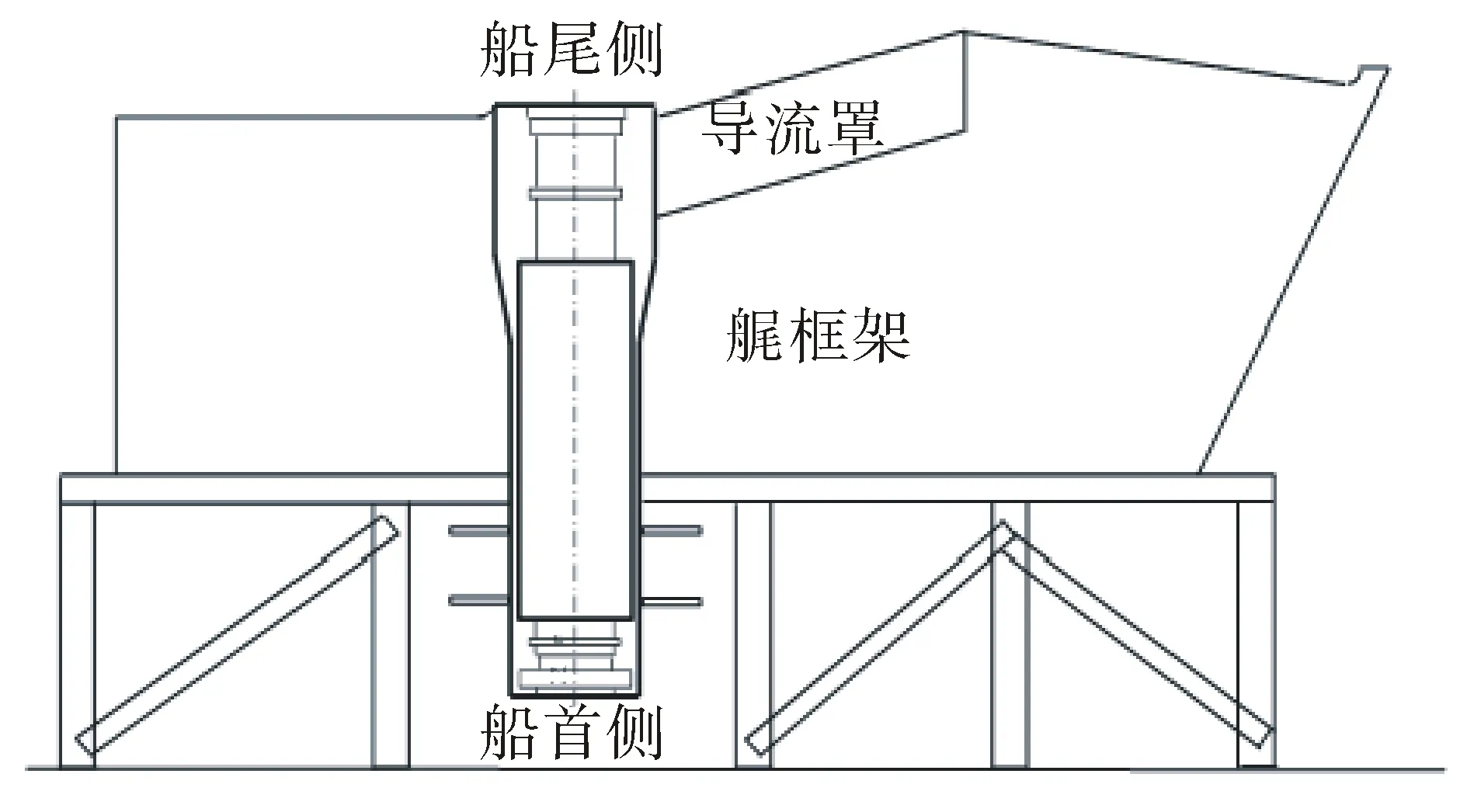

因艉轴管凸出于APU分段,故需制作固定胎架放置分段,以方便导流罩安装,见图3。将水平计测的计测数据填入计测表,同时数据要标注在胎架上平面的指定位置,确保胎架水平放置。

图3 导流罩安装状态示意图

将制作完成的APU分段竖起以肋位面为基准面放置到胎架上,以艉轴管中心线挂锤到地坑,十字线地样施工,计测艉轴管前端和后端中心,确定APU分段的水平位置。水平计测完成后将分段与胎架固定,共进行前后及左右对称的12个固定点焊接,每处焊接长度不小于200 mm,焊接至少3道。焊接完成后需要再次确认中心线的偏差量。APU分段固定完成后安装导流罩,各部件安装完成后用槽钢进行加强。

导流罩焊接顺序要求同图2。焊接时遵守焊接工艺规程要求的焊接参数,铸钢件部位要按照铸钢件焊接施工要领进行,主要是预热和缓冷,控制层间温度。焊前预热温度应达到100~150 ℃[6]。有不同厚度的铸钢件时,要先焊接薄的,缓冷后再焊接厚的。焊接过程中进行多层多道焊,以减少热输入,防止焊接变形[7]。导流罩焊接应安排两人左右舷对称焊接,焊接过程中要计测艉轴中心线的变化情况。铸钢件部分焊接完成冷却24 h后进行探伤检测。

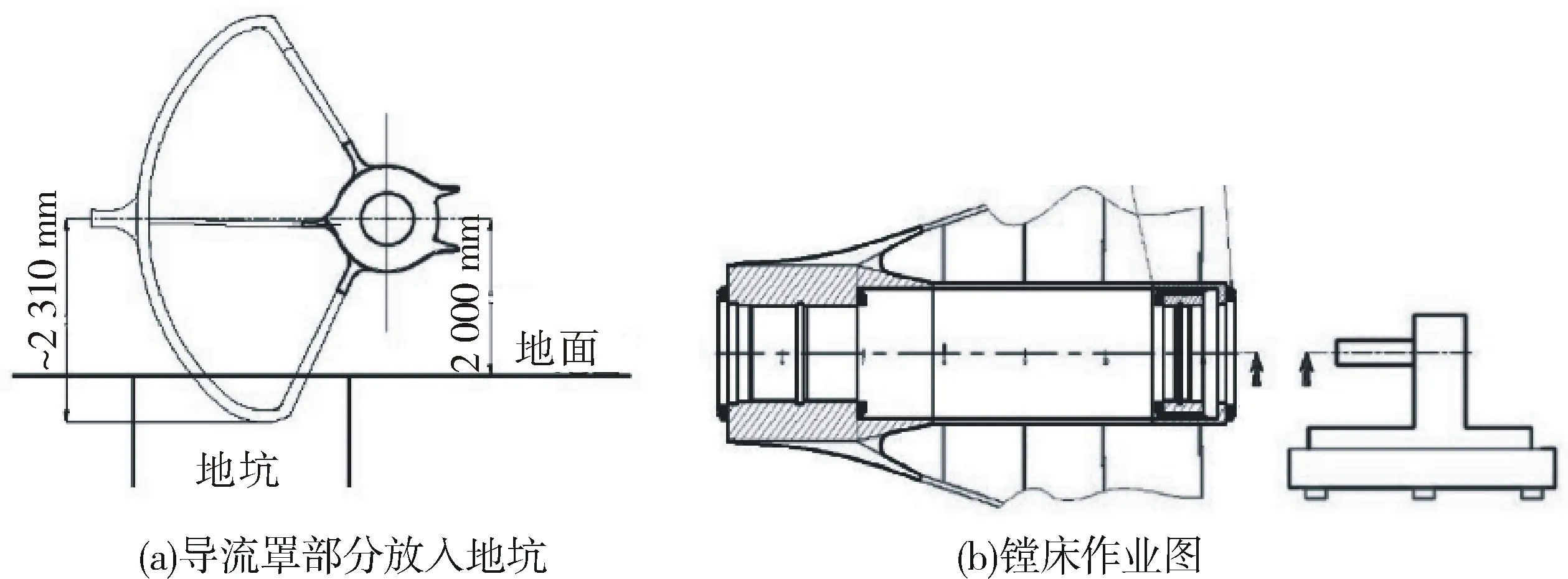

3.2 后镗孔工艺

导流罩安装完成后,将APU分段再次放置到外板基准面状态,拉线确保艉轴中心水平,然后将分段与胎架焊接固定。由于设备高度限制,导流罩部分放入地坑降低整体高度。在此状态下进行镗孔作业。先半精镗,单边留量2 mm。完成后需对镗孔机械再进行一次校中,确认主轴轴线与APU中心线重合,最后精镗至完工状态,各档孔径的最后尺寸应一次镗出,不允许接刀[8];要求内孔与APU的中心线同心度偏差不大于0.03 mm。注意控制内孔表面粗糙度在要求范围内[9]。镗孔作业示意见图4。

图4 水平状态下镗孔作业示意图

3.3 艉框架分段与船尾分段预合龙

以肋位面为基准面进行APU分段与AP1分段的预合龙作业见图5。先将AP1分段以前表面水平状态放置在胎架上,上端中心及龙骨中心挂线锤到地面,画出中心线。将APU分段吊装到AP1分段上,从艉轴管艉端中心挂线锤到地面,确认艉轴管艉端与艏端中心的偏差并进行调整使之重合。从APU上部艉框架与舵撑的接缝处中心线挂线锤到地面,确认与地面中心线的偏差并调整使之重合。定位完成后进行装配及焊接,注意左右舷要对称进行。作业过程中每天2次以上用线锤确认各处偏差的变化情况,必要时调整装配及焊接的顺序。

图5 AP1分段与APU分段预合龙

3.4 艉轴管延板焊接

艉轴管与AP1分段结构连接处延板的装配和电焊作业应在其他焊缝全部焊接完成后进行。该散货船此处有2块环形延板搭接。将环形延板位置八等分,见图6,计测艉轴管变形数据,原则上要求在变形为负的方向上进行起始焊接(编号1的位置)。焊接过程中,应安排2人按照指定的顺序和方向对称进行焊接,每个位置先进行打底焊,全部完成后再按照顺序进行盖面焊接。每面焊接完成后要计测艉轴管的失圆数据,根据计测的数据重新确定下一批次的起始焊接顺序。

1~4—焊接顺序。

3.5 采用新工艺后艉轴管精度控制情况

采用导流罩和艉框架一体后镗孔的分段安装工艺后,艉轴管失圆情况统计见表2。因为先安装导流罩后镗孔消除了导流罩安装对艉轴管失圆的影响,相比传统工艺,失圆情况明显改善,船尾船体结构安装完成后艉轴管失圆基本能控制在较为理想的情况下,消除了对后续轴系安装的影响。

表2 后镗孔工艺艉轴管失圆情况统计表

4 结论

(1)先镗孔后安装导流罩工艺对艉轴管失圆影响较大,施工精度控制要求高,且增加较多工期。

(2)先安装导流罩后镗孔工艺消除了导流罩安装对艉轴管失圆的影响,有效提升了作业效率,且便于后续轴系安装。

(3)先安装导流罩后镗孔工艺中导流罩安装基本在配套厂家完成,减少了对船厂工期的影响。

(4)先安装导流罩后镗孔工艺相较先镗孔后安装导流罩工艺单船节约成本约30万元,并降低现场工人控制艉轴管失圆的难度。