基于拓扑优化的减速器箱体结构性能分析

2023-06-14谢玉琳,赵泽西,黄振之,韦宏法,韦进光

谢玉琳,赵泽西,黄振之,韦宏法,韦进光

摘 要:针对目前减速器箱体结构设计主要依赖工程师经验、开发周期长、材料冗余等问题,提出了一种适用于箱体结构优化的拓扑优化方法,解决了拓扑优化方法难以应用于箱体外部肋板结构的问题;将拓扑优化与箱体结构性能分析相结合,研究拓扑优化对强度、刚度、模态的影响,为后续箱体优化奠定了基础。结果表明:拓扑优化可以在减轻箱体总质量的同时有效改善箱体结构性能,并有效简化箱体结构,为进一步的NVH优化提供更多优化设计空间。

关键词:拓扑优化;结构性能;强度;刚度;模态

中图分类号:TH164 文献标志码:A 文章編号:1005-2550(2023)03-0058-07

Structural Performance Analysis of Reducer Housing Based on Topology Optimization

XIE Yu-lin 1, ZHAO Ze-xi2, HUANG Zhen-zhi1, WEI Hong-fa1, WEI Jin-guang3

(1.Kaiyue Technologies(LiuZhou) Co., Ltd., Liuzhou 545000, China;

2.School of Mechanical and Automotive Engineering, Guangxi University of Science and Technology,Liuzhou 545000, China;

3.SAIC GM Wuling Automobile Co.,Ltd, Liuzhou 545000, China)

Abstract: In view of the problems that the structural design of reducer case mainly depends on the experience of engineers, long development cycle, material redundancy and so on, a topology optimization method suitable for the case structure optimization was put forward to solve the problem that the topology optimization method is difficult to be applied to the external rib structure of the case. The influence of topology optimization on strength, stiffness and mode is studied by combining the topology optimization with the analysis of housing structure performance, which lays a foundation for the subsequent optimization of housing. The results show that the topology optimization can reduce the total mass of the case, improve the structural performance of the case, simplify the case structure, and provide more optimization design space for further NVH optimization.

Key Words: Topology optimization; Structural performance; Strength; Stiffness; Mode

引 言

减速器作为新能源汽车“三大件”之一,其工作性能与整车性能密切相关。特别是在新能源汽车快速发展的今天,减速器的NVH性能更是各大汽车厂商以及广大新能源汽车客户所关注的重点[1]。然而减速器箱体的结构性能(刚度、强度、模态等)是其NVH性能的基础,因此在减速器NVH性能的研究过程中首先应关注减速器箱体的结构性能。Edmund Stilwell和Riza Jamaluddin等人通过CAE软件分析了某款汽车驱动桥壳体的刚度和强度,并从中得出了壳体结构与驱动桥内齿轮啸叫的关系[2]。

目前减速器箱体的开发流程如图1(a)所示,整个设计周期繁琐冗长需多次循环,且十分依赖工程师自身的经验,容易造成最终箱体结构并非最优或存在较大材料冗余;同时箱体的结构性能分析与NVH性能分析相对割裂,可能导致二者冲突或无足够的设计优化空间进行NVH性能优化。本文使用一种适用于减速器箱体的拓扑优化方法,成功的将拓扑优化运用到减速器箱体外部肋板结构最佳布局的问题上;拓扑优化能在不依赖工程师自身经验的条件下快速得到满足工作要求的箱体结构,大大缩短研发周期,同时简化了箱体结构,为后续NVH优化创造条件。拓扑优化开发流程如图1(b)所示。

1 减速器箱体有限元分析

对结构工程师设计的初版模型进行有限元分析,以初版模型作为拓扑优化的基础,并用静力学分析和模态分析结果作为后文拓扑优化效果的参考标准。

1.1 网格划分及材料属性

选择四面体网格进行网格划分,网格尺寸为3mm。网格划分后的减速器箱体有限元模型如图2所示。箱体材料为ADC12,弹性模量为7.4×104MPa,密度为2.76×103kg/m3,泊松比为0.33,屈服强度为140MPa,安全系数取1.2,许用应力[σ]=120MPa。

1.2 确定工况、载荷

该车型所用电机的额定功率为180kw,最大输出扭矩为380Nm。主要研究工况为电机最大输出下的正转、反转工况,对应的电机参数如表1所示。使用MASTA软件建立齿轮传动模型,并计算得到轴承处的载荷,用于静力学分析加载。

1.3 静力学分析

使用abaqus软件进行减速器箱体的静力学分析,根据其刚度强度结果判断是否需要进一步优化箱体结构。各工况下箱体的应力云图、变形云图如图3、图4所示。

由图3可知,在正转工况下,中间轴轴承座周围肋板处应力较大,其中最大应力为137.2MPa;在反转工况下,输出轴轴承座周围肋板应力较大,最大应力为127.9MPa。不同工况下最大应力均超过了许用应力。由图4可知,在正转工况和反转工况下,最大变形均发生在左箱体的中间部位,其中正转工况最大变形量为0.268mm;反转工况最大变形量为0.257mm。由静力学分析结果可知,该初版箱体静力学性能未达到安全工作要求。

1.4 模态分析

模态分析是研究结构动力学特性的分析方法之一,主要进行结构的固有振动特性分析。由于系统的固有频率越低,越容易在受到外界激励时被激发,按照行业经验提取减速器箱体的前六阶模态。表2为减速器箱体前六阶模态的固有频率,图5为各阶模态振型。

2 减速器箱体拓扑优化

拓扑优化常用于零件整体结构优化或零件内部材料去除,而减速器外部肋板结构优化较难实现。通过去除箱体全部加强筋,并设法填充材料的方法,创新性的对减速器箱体进行拓扑优化,获得更理想的加强筋布局。

2.1 简化模型

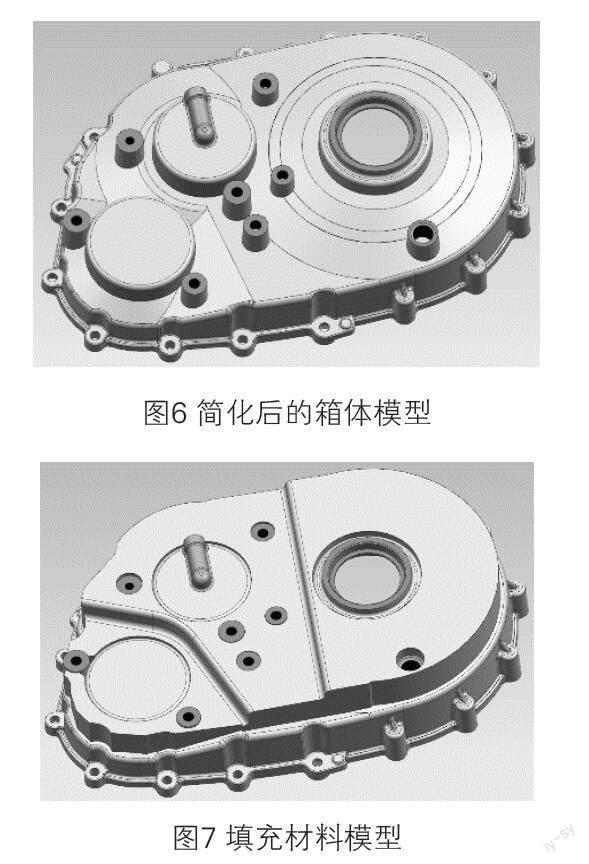

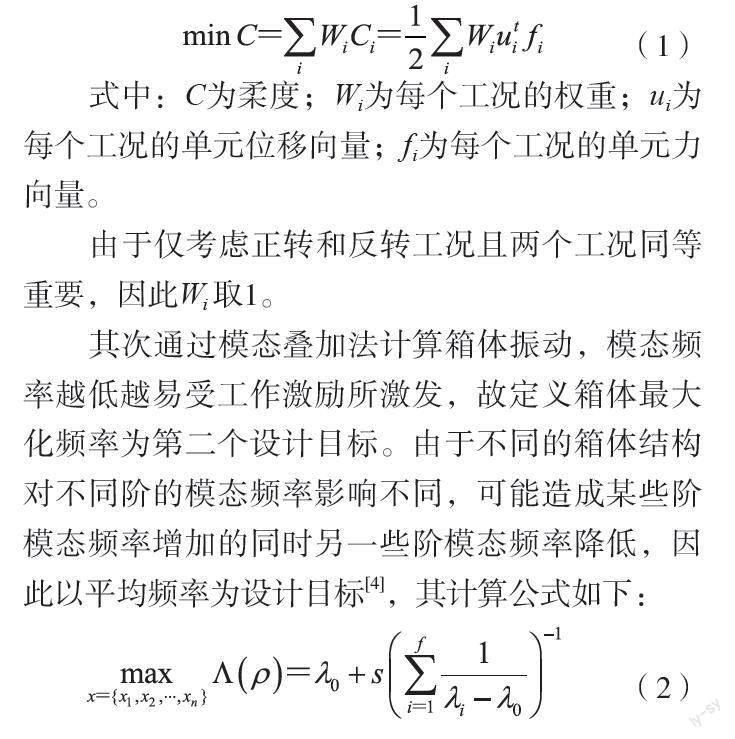

由于右箱体模型较为简单,且已达到设计标准要求,因此仅针对左箱体进行拓扑优化。如图6,去除初版减速器左箱体模型上的全部加强筋,简化后的模型将作为拓扑优化的非设计区域。在简化后的箱体模型上填充材料,作为拓扑优化的设计区域,如图7所示。

2.2 拓扑优化

首先箱体的整体刚度影响箱体静力学性能,定义箱体以最大化刚度为设计目标之一。在拓扑优化中通常将刚度问题转化为柔度问题,柔度则可使用应变能来定义[3],即:

(1)

式中:C为柔度;Wi为每个工况的权重;ui为每个工况的单元位移向量;fi为每个工况的单元力向量。

由于仅考虑正转和反转工况且两个工况同等重要,因此Wi 取1。

其次通过模态叠加法计算箱体振动,模态频率越低越易受工作激励所激发,故定义箱体最大化频率为第二个设计目标。由于不同的箱体结构对不同阶的模态频率影响不同,可能造成某些阶模态频率增加的同时另一些阶模态频率降低,因此以平均频率为设计目标[4],其计算公式如下:

(2)

式中: 为平均频率; 、s为调整参数; 为第 i 阶固有频率;f为目标阶数,此处取 f =6。

基于SIMP密度法,定义设计区域的单元相对密度为设计变量;以优化后设计区域体积保留30%为约束条件[5]:

(3)

式中:K为整体刚度矩阵;U为位移向量;F为载荷向量;V为优化后的体积;V0为优化前的体积;V*为定义的体积邊界;ρe为单元相对密度。

最终获得三个拓扑优化结果,如图8~图10所示。

通过分析拓扑优化结果可得,在不同工况、目标下未去除材料主要堆积于中间轴轴承座周围、输出轴轴承座周围、箱体边缘以及箱体中部。

2.3 重建数模

如图11,参考拓扑优化结果,综合正转工况最大化刚度目标、反转工况最大化刚度目标及最大化频率目标等多个工况、多个目标下的优化结果,同时结合运用以往设计经验,重新设计箱体结构,并用UG建立新箱体模型。

3 拓扑优化效果分析

使用Abaqus对拓扑优化后重建的新减速器箱体进行有限元分析,保持各步骤及工况不变,得到新减速器箱体各工况下的应力云图、变形云图如图12、图13所示,各阶模态频率如表3所示,模态振型如图14所示,优化前后数据对比如表4所示。

由以上数据可得,拓扑优化后的减速器箱体在质量降低的同时,获得了更加优越的静力学性能、在满足模态要求(大于600Hz)的情况下提高了低阶模态频率。其中正转工况和反转工况下的最大应力均已达到设计标准要求;正转工况和反转工况下的最大变形量也明显降低。此外,根据优化后的箱体模型可知,拓扑优化减少了外表面肋板数量,有效简化了箱体结构,为后续考虑NVH性能的结构优化提供了更多优化空间。

4 结语

使用拓扑优化方法对减速器箱体进行结构设计可有效缩短减速器箱体的开发时间,快速获得静力学性能更好,且质量更轻的箱体结构。

拓扑优化可在在一定程度上提高箱体低阶模态频率从而避免低频工作激励所引发的共振,同时有效地简化箱体结构,为后续优化提供更充足的设计空间。

参考文献:

[1]潘晓东,刘祥环, 黎超. 纯电动汽车高速齿轮传动NVH性能优化研究[J]. 重庆理工大学学报(自然科学), 2017, 31(11):25-31.

[2]Edmund Stilwell, Riza Jamaluddin and Brian K. Wilson. Boundary Conditions Affecting Gear Whine of a Gearbox Housing Acting as a Structural Member[J]. 2009 SAE International,2009-01-2031.

[3]OptiStruct及HyperStudy优化与工程应用[M]. 机械工业出版社,方献军, 2021.

[4]Ma Z D, Kikuchi N, Cheng H C. Topological De2 sign for Vibrating Structures[J]. Comput,Meth2 ods Appl. Mech. Engrg. ,1995, 121: 2592280.

[5]朱加铭. 有限元与边界元法[M]. 2002: 133-137.

谢玉琳

毕业于广西科技大学,本科学历,现就职于柳州铠玥科技有限公司,任动力传动科系统经理 ,主要研究方向为汽车动力底盘与传动系统CAE及NVH分析。

专家推荐语

陈 赣

东风汽车集团有限公司技术中心

先行技术研究部首席总工程师 研究员级高级工程师

此篇论文探讨了对一个减速箱箱体进行了拓扑优化的方法。通过先在模型中把箱体表面抹平,加大拓扑优化的自由度。在分别对两种载荷工况下的箱体刚性和低阶模态频率作为条件得到的优化结果后,对箱体进行了重新设计。对重新设计后的箱体进行了刚度分析和模态分析。分析结果表明,优化提高了箱体的刚度、强度,并使得箱体的重量有一些降低,低阶模态的频率值均有所提高,达到了拓扑优化的目标。

这种利用拓扑优化技术改善一些箱体结构刚度、强度和NVH性能的方法是有一定的实用性,推荐在箱体开发的过程中加以应用。