基于Moldflow的汽车后保下支撑件翘曲变形研究及优化

2023-06-14范涛,何永华

范涛,何永华

摘 要:本文对某汽车后保下支撑件这种大的薄壁注塑产品为研究对象,由于产品本身复杂的结构及增强型高分子材料特性的影响,容易造成最终制品的收缩不均,产品注塑成型后产生较大的后收缩而导致翘曲变形。本文利用Moldflow软件对产品注塑过程进行模拟仿真,结合扫描测量的产品实际变形结果,验证了Moldflow模拟仿真计算的准确性,并针对性的提出了结构优化的方案,最终实施优化方案并解决了产品翘曲变形导致的安装孔偏心问题。

关键词:moldflow;翘曲变形;汽车;结构优化

中图分类号:U463.82+1 文献标识码:A 文章编号:1005-2550(2023)03-0071-04

Research of Warping Deformation and Optimization of Rear Bumper Guide Rail Lower Based on Moldflow

FAN Tao, HE Yong-hua

( Shenyang Minghua Mould & Plastic Technology Co. LTD, Shenyang 110141, China)

Abstract: In this paper, the guide rail lower part of rear bumper is taken as research object, which is large and thin-wall injection molding product. Due to special product structure and characteristics of polymer material, it is easy to caused uneven shrinkage of the final product, and a large post-shrinkage occurs after actual injection product resulting in warping deformation. The injection process of product was simulated by Moldflow in this paper, and combined with the actual product deformation result by scan measurement and verified the accuracy of Moldflow analysis result, then proposed product structure optimization proposal, final optimization proposal was implemented and problem of screw hole eccentricity caused by warping deformation of rear bumper guide rail lower was solved.

Key Words: Moldflow; Warping Deformation; Vehicle; Structure Optimization

1 引言

随着汽车工业不断的向轻量化发展,塑料件产品在汽车行业应用越来越广泛,所占比例也越来越高。但由于塑料件的翘曲变形是常见的产品缺陷之一[1],直接影响汽车总装装配工艺和整体感官质量。

因此本文利用Moldflow对后保下支撑件注塑过程进行模拟计算,结合实际产品的变形状态,分析翘曲变形问题产生原因,提出改善变形产品结构优化方案,为类似问题解决提供对策及思路。

2 现状问题描述

如下图1所示为某车型后保下支撑产品的3D图及失效模式截图,材料为PP+GF20,产品尺寸298mm×1505mm×248mm,主壁厚2.5mm,背部分布较多加强筋且结构造型复杂,零件为非外观可视零件,但由于属于后保安装结构件,对尺寸要求较高,不可以有大的尺寸变形,但由于原料中玻纤的加入更容易产生翘曲变形[2-4],目前由于产品两端变形,导致与对手件匹配的螺钉安装孔偏心,影响总装装配工艺节拍。

3 问题分析及验证

3.1 Moldflow參数设定

产品按双层面网格划分,三角网格236896个,节点118148个,匹配率85.2%,网格修复后自由边0个,定向错误单元0个,交叉单元0个,保证网格质量从而确保分析结果准确。

工艺参数按照实际生产工艺设定,PP+GF20材料特性直接使用材料供应商提供UDB文件,模具温度为40℃,冷却时间为18s。

3.2 Moldflow模拟仿真计算结果

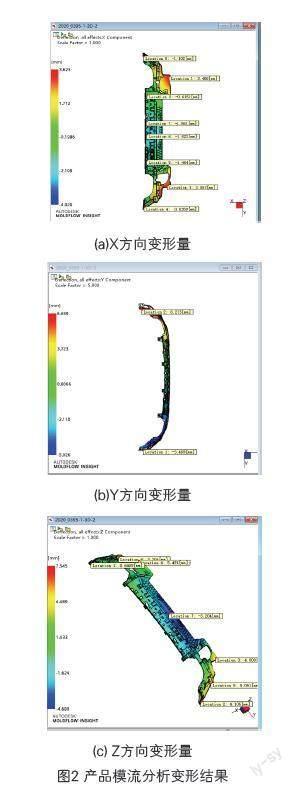

利用Moldflow模拟计算产品注塑成型过程,得到计算结果如下:产品主要变形发生在两端区域,两侧螺钉孔位置X方向最大变形量约为1mm,Y方向最大变形量约为6mm,Z方向最大变形量约为4mm,结合产品实际装配失效模式为产品两端螺钉过孔与对手件螺钉孔Y方向偏心,因此产品Y方向变形为产品主要变形方向。模流分析显示的产品左侧最大内收变形量约为6.2mm,右侧最大内收变形量约为3.5mm,如图2。

3.3 产品实际变形结果

3.3.1 测量方法

由于传统检具是固定被测产品所有安装点进行尺寸测量,无法测量产品自由状态下变形量,所以需要使用扫描仪在产品自由状态下测量实际翘曲变形量。

本文中使用CREAFORM 公司的HANDY SCAN 3D扫描仪对实际产品进行测量,该扫描仪为手持式扫描仪,提供有效、可靠的方法采集物体的3D测量数据,使用7束交叉激光线作为光源,测量速率为480000次测量/秒,分辨率可达0.050mm,最高测量精度0.030mm,且随附的Vxelements分析软件是一款全集成的3D数据采集及分析软件,可直接进行表面算法优化及网格输出,无需执行复杂的对齐或点云处理。

为保证被测产品保持自由状态,被测产品按装车位置摆放且通过中间两个固定点悬挂。然后对测量区域粘贴编码点和喷涂显影剂,利于扫描仪快速且准确生成扫描网格。为减小不必要的扫描网格数量及降低后续计算工作量,扫描仪只对被测产品两侧进行扫描。最后使用基准特征拟合计算方法对扫描生成的网格和实际3D数据进行拟合计算。

3.3.2 测量结果

如图3所示为扫描仪测量的产品实际变形结果,从测量结果可以发现:产品最大变形区域发生在产品两端区域,深蓝色区域变形最大,其中图3(a)显示产品左侧Y方向内收最大变形量约为6.9mm,变形区域主要为腰型孔外侧区域。图3(b)显示产品右侧Y方向内收最大变形量约为5.3mm,且变形区域也为腰型孔外侧区域。

结合之前产品模流分析结果,实际产品变形与模流分析结果一致,产品内收变形且最大变形量约为6mm,因此验证了Moldflow模流分析结果的可靠性。

对于产品变形区域主要集中在两侧腰型孔外侧,主要由于产品两端结构受造型影响,两端宽度变窄,且两端内表面(背面)支撑筋结构比中间区域少,产品两端强度比中间区域弱,受力易发生变形;另外熔融塑料填充后产品外表面平整且冷却较快,而内表面(背面)由于加强筋等结构影响导致冷却较慢,不同的冷却速度导致产品内外表面后收缩不同,形成内应力差而产生翘曲变形,因此产品两端区域缺少强化Y方向结构强度且能抑制Y方向变形的加强结构。依据以往经验,产品在此区域需要增加加强筋提高结构强度,抑制产品内收变形。

4 对策与方案验证

基于以上对产品变形的分析,提出产品变形区域结构优化方案,在变形区域增加加强筋结构抑制产品此区域Y向变形,具体结构变化如下图4所示,红色横向加强筋为新增结构。加强筋的方向与料流方向一致,加强筋在注塑过程中起导流作用,减小料流阻力,利于后期材料填充及保压,减小翘曲变形同时起到加强结构强度作用[5]。

将优化后的产品3D数据导入Moldflow并按照原工艺参数再次模拟计算产品变形量,如图5所示,产品左侧Y方向最大内收变形量约为0.6mm,右侧Y方向最大内收变形量约为1.4mm,变形明显减小,对比原模流分析结果,变形量减小约2~5mm,结合前期对模流分析的准确性的验证,说明产品在变形区域增加加强筋抑制内收变形有效。

最终模具依据此产品结构优化方案修模,修改后实际产品再次扫描测量实际变形量,如6所示,实际优化后产品左侧Y方向最大内收变形量约为1.3mm,右侧Y方向内收最大变形量約为3.2mm,对比初始变形量减小约2~5mm,与模流分析结果一致,验证结果如表1,优化后产品装车验证,螺钉孔居中,问题解决。

5 结束语

本文利用Moldflow软件对汽车后保下支撑件的翘曲变形进行了分析研究,同时结合实际产品变形结果验证了模拟仿真计算结果的准确性,针对性的提出了产品结构优化方案,并再次利用Moldflow模拟仿真计算验证了方案可行性,最终实施方案有效解决了产品翘曲变形问题,满足了客户总装装配工艺要求,同时节省了大量时间成本和模具修改成本,因此在后续产品开发和问题解决过程中,Moldflow技术和丰富的过程开发经验相结合才是最高效的开发路径。

参考文献:

[1]邓爱林.汽车储物盒导轨的翘曲变形分析及改进[J].中国塑料,2018(1):125-130.

[2]徐以国.基于MoldFlow的玻纤类零件翘曲优化方法研究[J].上海汽车,2016(6):57-62.

[3]陈嘉真.塑料成型工艺与模具设计[M].北京:机械工业出版社,1995,10.

[4]陆宝山.注塑缺陷原因分析及改善对策[J].机械制造与自动化,2009(4):84-87.

[5]王金海.CAE分析在改善模内注射塑件翘曲变形中的应用[J].模具工业,2016,42(7):15-18.

范 涛

毕业于沈阳理工大学,硕士研究生学历,现就职于沈阳名华模塑科技有限公司,工程师职称,主要研究方向为外饰件产品设计及开发。

专家推荐语

余梅玲

武汉达安科技有限公司

汽车材料 高级工程师

论文介绍的工作非常实际,使用扫描仪测量产品变形,以及设置加强筋降低翘曲量的做法,可为相关工作所借鉴。