管幕+CRD法隧道并行下穿对地表变形的影响

2023-06-12李悦张启瑞谭建兵李明宇朱康康王增辉

李悦,张启瑞,谭建兵,李明宇*,朱康康,王增辉

(1 郑州地铁集团有限公司,河南 郑州 450000; 2 郑州大学土木工程学院,河南 郑州 450001; 3 中铁隧道集团二处有限公司,河北 廊坊 065000)

随着当今社会经济的高速发展,地下空间得到空前开发,管幕法由于地层适应性强、对外界干扰小,且能有效控制地面变形,被广泛使用于地铁建设。当前国内外学者对管幕法施工研究手段多集中于室内模型、现场监测、数值模拟、理论计算等方面。关永平等[1]结合沈阳某地铁站管幕支护工程,通过6榀钢管幕抗弯性能试验研究管幕结构破坏机理和裂缝发展模式,对比分析了管间距离、管幕横向连接形式和混凝土等级对结构承载力的影响特征;俞蔡城[2]通过顶管始发和接收技术现场试验,利用钢套管接收装置进行密封试验总结了大直径长距离曲线管幕施工工艺,避免了富水软土地区管幕施工中涌水、涌砂风险;谭忠盛等[3]依托首都机场航站楼联络隧道工程,利用相似模型试验对比了不同管幕直径、管幕排列形式和开挖方法对地表和管幕沉降变形的影响,结果显示“口”字排列管幕具有更好的控沉效果;谢雄耀等[4]通过在砂土地质进行重力场的非相似室内模型试验,研究了管幕结构对于削弱周围环境扰动影响维持隧道开挖面稳定的作用,通过控制实验结构开挖面位移来模拟失稳破坏全过程;肖冬冬[5]依托太原市迎泽大街穿越火车站通道工程,运用FLAC3 D对管幕不同顶入顺序和切割顺序下钢管与主体结构的力学响应及地层和既有结构沉降规律展开分析,并提出先下后上、左右同时、交替间隔的钢管顶入顺序;何超等[6]依托港珠澳大桥某全断面支护管幕工程,运用土拱理论对管幕上部、中间、底部形成的钢管间土拱进行研究,建立对应位置的理论土拱模型并进行受力分析;杨仙等[7]太沙基土压理论和极限平衡理论,构建了管间拱顶垂直土压力方法,分析了影响管间拱顶垂直土压力的影响因素;胡向东等[8]基于港珠澳大桥拱北隧道工程实测数据,利用单管公式计算管间冻土土厚,结果显示管间冻土在施工允许的时间内形成交圈并具有一定的水密性能,交圈后使用双管公式计算管幕间冻土厚度,计算结果表明管间冻土形成不均匀,纵向形成中间好于两端,横向形成下部好于上部;王梅等[9]对3种典型的顶管施工方案进行模型试验,研究大直径密排顶管之间的相互影响作用和顶管施工过程中的地表变形特征,并通过改进Peck公式预测密排顶管群施工产生的地表沉降;刘奕晖等[10]通过引入开挖面前方的水头分布拟合公式,提出了考虑渗流影响的管幕箱涵开挖面稳定性极限平衡法,并对该极限平衡法进行了算例和工程实例的有限元模拟验证;何君佐等[11]依托于某大型“管幕-箱涵”工法顶进穿越中环线工程项目,采用实时监测手段对管幕群顶进过程中各钢管的姿态与变形分析,发现先施工顶管对后施工顶管存在约束和导向作用;李豪杰[12]采用工程类比法提出一种管幕施工下穿铁路路基施工工法,主要涉及管幕施作、隧道开挖2个工艺,并通过实际监测结果证明了该下穿施工工法具有安全实用性;张小伟等[13]采用数值模拟与实际工程对比的方式,以有限元结果为基准,分析了管幕施工对施工沉降的控制效果;王其升[14]基于现场实测数据对管幕法施工后阶段的钢管切割过程引起的钢管以及围护结构的变形进行了分析;Yang等[15]研究了管幕法施工的某地铁站地表沉降监测结果,分析了此工程中地表沉降产生的主要原因,并且鉴于顶管过程中由于反复扰动和“屏蔽效应”,提出了预测顶管沉降的修正Peck公式进行地表沉降预测;Zhang等[16]分析了在既有隧道以下施工地铁车站的工程实例,利用FLAC3 D证明了采用注浆补偿抬升地表沉降的实现效果。

本文依据郑州地铁4号线商都路车站工程实际情况,通过工程现场实际监测数据的处理和分析,系统地揭示管幕施工和暗挖隧道CRD施工过程中管线、隧道和隧道周围地层的变形规律,以及隧道内型钢支架结构的受力特征,并验证管幕+CRD法的安全性。

1 工程概况

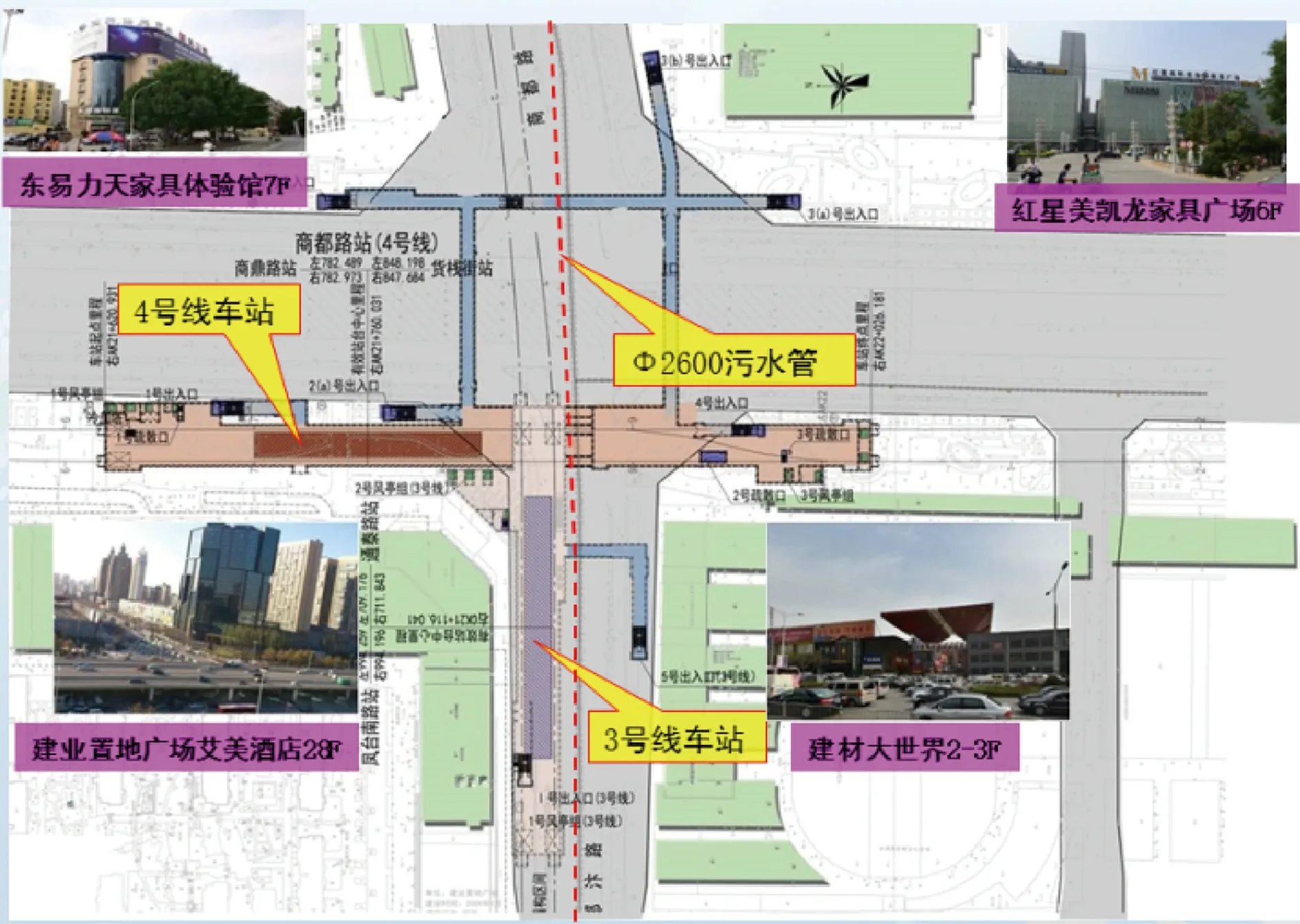

商都路车站西侧墙距建业置地广场(4层、局部30层)地下室边墙净距9.8 m,距艾美酒店(高层25层)地下室净距约13.3 m,东北侧现状为东易力天国院家具体验馆;西南侧现状为郑州建材大世界东建材;东南侧为红星美凯龙家具广场。商都路车站周边建筑物如图1所示。

图1 商都路车站周边建筑物平面布局

郑州地铁4号线商都路车站暗挖段顶板埋深约11.32 m,底板埋深约为18.16 m,正洞开挖跨度6.0 m,开挖高度7.15 m,左右线正洞净间距10.995 m。暗挖段正交下穿内径2.6 m污水管,拱顶与污水管底板底间距约为0.8 m,采用管幕法+CRD法施工。

管幕法施工是将管幕钢管直接作为螺旋钻杆(螺旋钻杆通过锥扣联接,为中空结构)直径的外套管,通过液压泵站使顶管机动力头旋转,并配以顶管机的油缸将工作钢管顶入土体;施工时通过外套管与螺旋钻杆之间的螺旋空间出土。管幕螺旋钻杆如图2所示。

图2 管幕螺旋钻杆图

管幕施工单根钢管总长度16.2 m,共计90根,每根钢管分为6段,每段均为3 m进行顶进施工,总工程量为1 458 m。管幕断面布置图如图3所示。管幕采用Q235热轧无缝φ402×16 mm热轧无缝钢管,两侧焊接设置L75 mm×50 mm×8 mm角钢锁扣。管幕背部增加与管幕通长的φ42注浆管,在管幕施工完成后进行管幕间注浆加固。

图3 典型断面

暗挖隧道开挖断面尺寸为6 300 mm×7 150 mm,初期支护厚300 mm,二次衬砌顶板、底板厚度均为600 mm、侧墙厚度500 mm,采用CRD法施工。暗挖段设计采用全断面深孔注浆+管幕超前辅助措施,全断面深孔注浆范围拱顶及侧墙初支以外1.5 m内;仰拱初支外3 m范围内。深孔注浆方式采用WSS无收缩后退式深孔注浆,注浆材料如下:顶部1.5 m范围采用超细水泥浆,其他部位为水泥-水玻璃浆。

隧道开挖将商都路车站B区作为施工场地,由隧道南端开始向北独头开挖,先开挖右线,右线隧道完成后再开挖左线。开挖采用CRD法施工,新建隧道与既有结构典型断面及隧道开挖顺序见图3。

2 测点布置

2.1 地表沉降

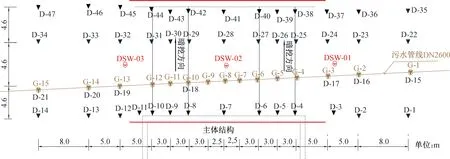

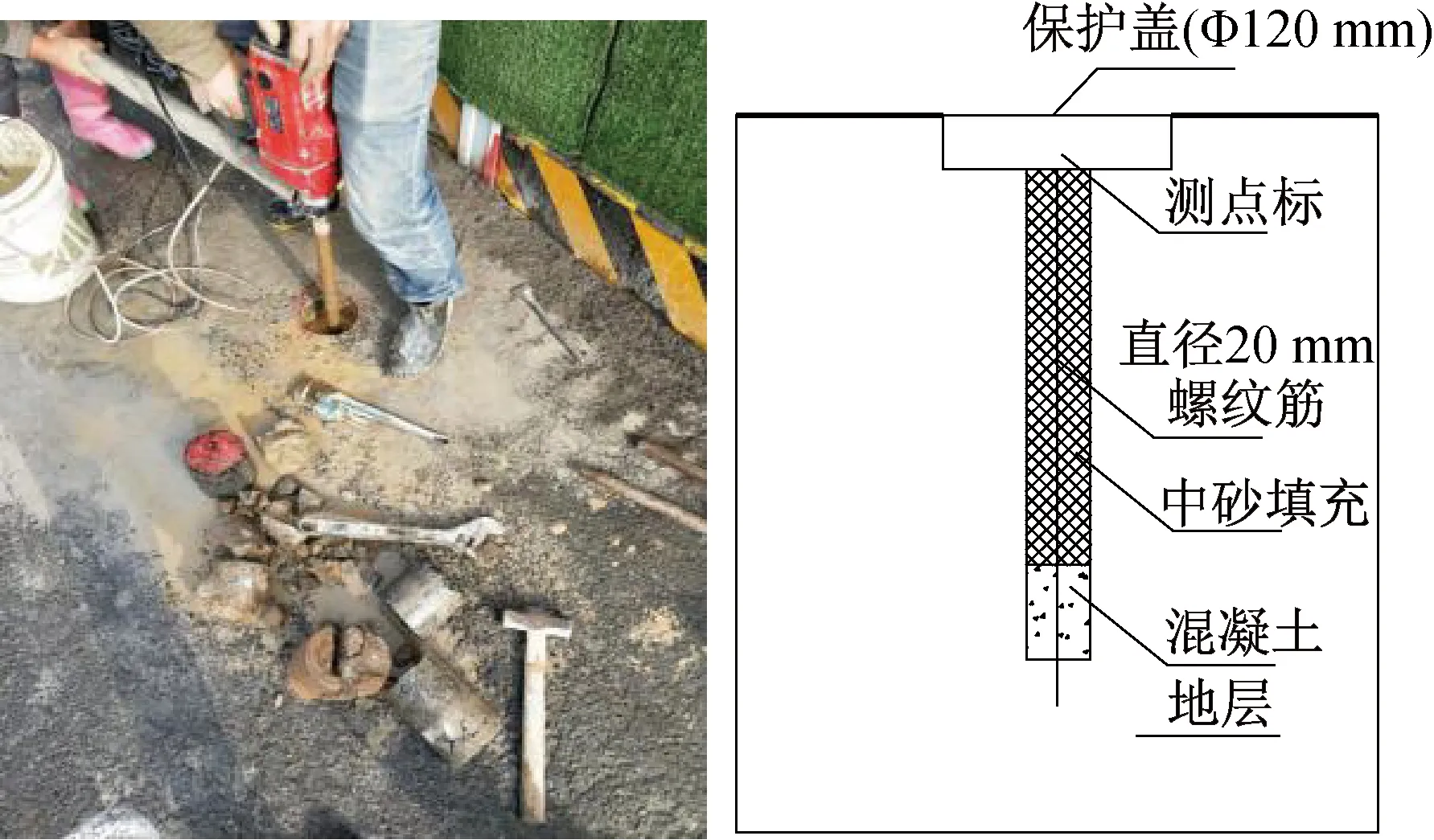

商都路车站暗挖段施工监测平面布置示意图如图4所示。地表沉降监测点宜采用钻孔方式埋设,钻孔直径宜≥120 mm,螺纹钢标志点直径宜为18~22 mm,底部将螺纹钢标志点用混凝土与周边原状土体固定,底端混凝土固结长度宜为100 mm,孔内用中砂回填。

图4 地表测点分布

地表沉降监测点简图及埋设现场照片如图5所示。监测点位从暗挖左右线中线向两边3、5、5、8 m布设,纵向间距4.6 m。根据设计图纸及规范要求,商都路车站暗挖段共布地表沉降监测点55个。

图5 地表测点埋设

2.2 地下管线沉降

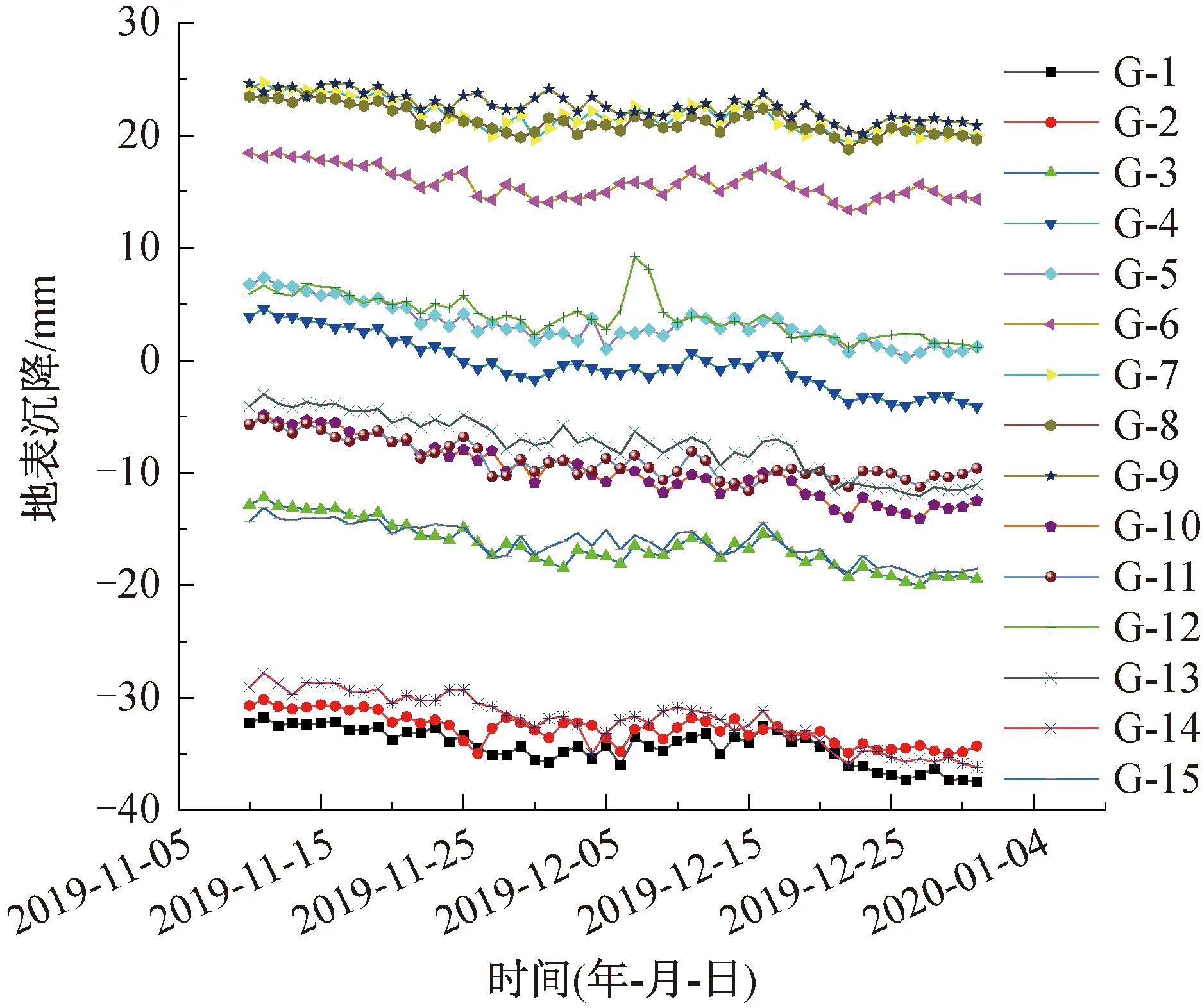

污水管线管顶竖向位移监测点采用Φ32圆钢埋设于管线顶部结构上,Φ32圆钢四周测斜管套用保护,Φ32圆钢底端宜采用混凝土与周边土体固定,污水管线位移直接监测点示意和现场施工照片如图6所示,点位编号为G-1至G-15。

图6 污水管线测点埋设

2.3 拱顶沉降

沿隧道方向在每个导洞顶部设拱顶沉降监测点按4.6 m间距布设一个监测断面,共布置4个监测断面。拱顶沉降用反射片贴在结构顶部中央。根据设计图纸及规范要求,商都路车站暗挖段共布拱顶沉降监测点24个。暗挖隧道断面拱顶沉降测点(GC)布置如图7所示。

图7 新建隧道测点分布

2.4 净空收敛

沿隧道方向在每个导洞侧壁设净空收敛监测点按4.6 m间距布设一组监测点,每组2个。监测点埋设方式如下:净空收敛采用反射片标记在管片上作为监测点,洞内净空收敛监测点布设在隧道拱腰位置。根据设计图纸及规范要求,商都路车站暗挖段共布净空收敛监测点32组。暗挖隧道净空收敛测点(SL)布置如图7所示。

2.5 中隔墙轴力

沿隧道方向在每个导洞中隔壁设轴力监测点按4.6米间距布设一个监测点断面。监测点埋设方式:轴力监测采用表面应变计焊接在导洞中隔壁型钢上。根据设计图纸及规范要求,商都路车站暗挖段共布设轴力监测点16个。暗挖隧道轴力测点(ZL)布置如图7所示。

3 监测结果与分析

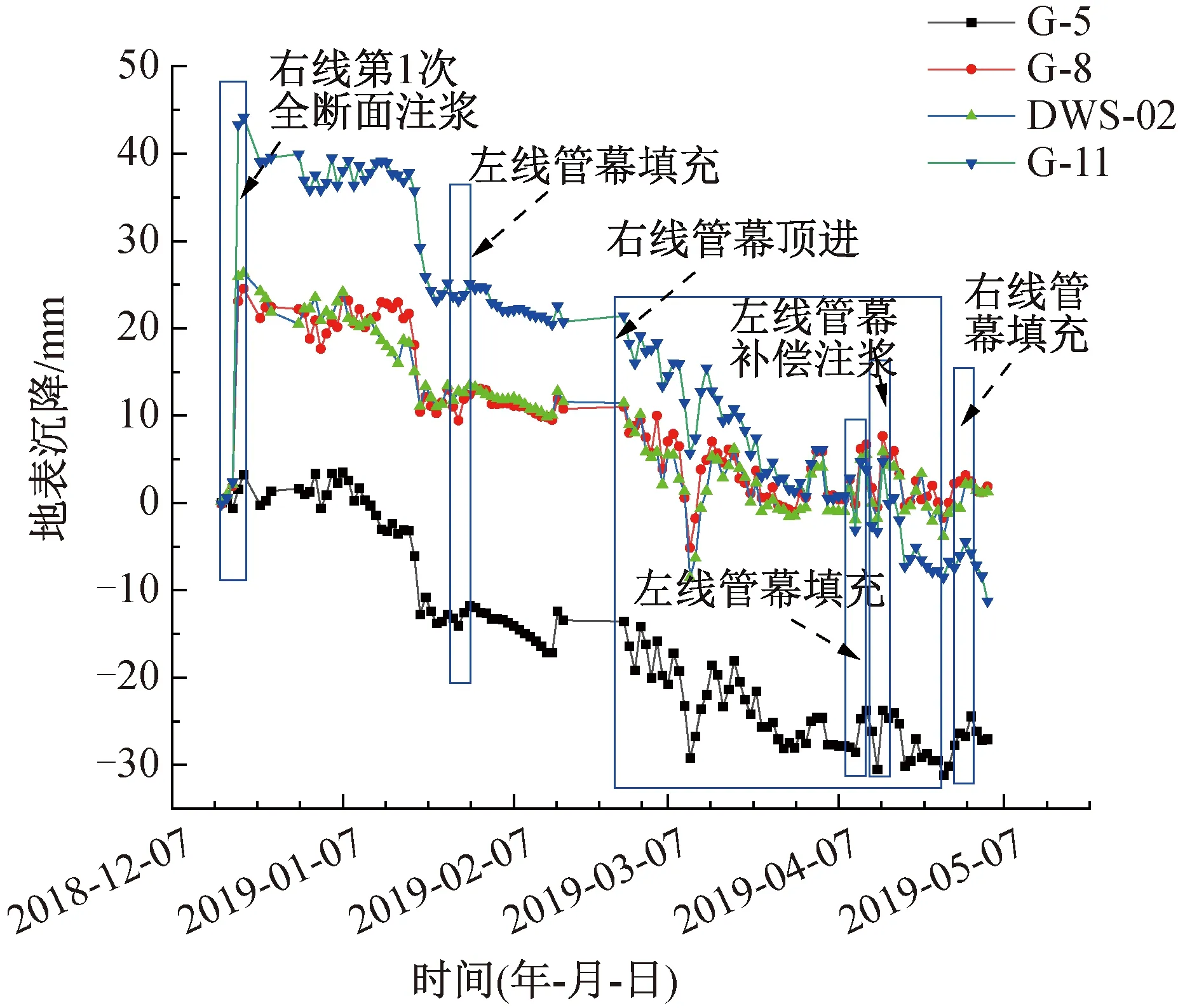

3.1 管幕施工对地表和管线沉降的影响

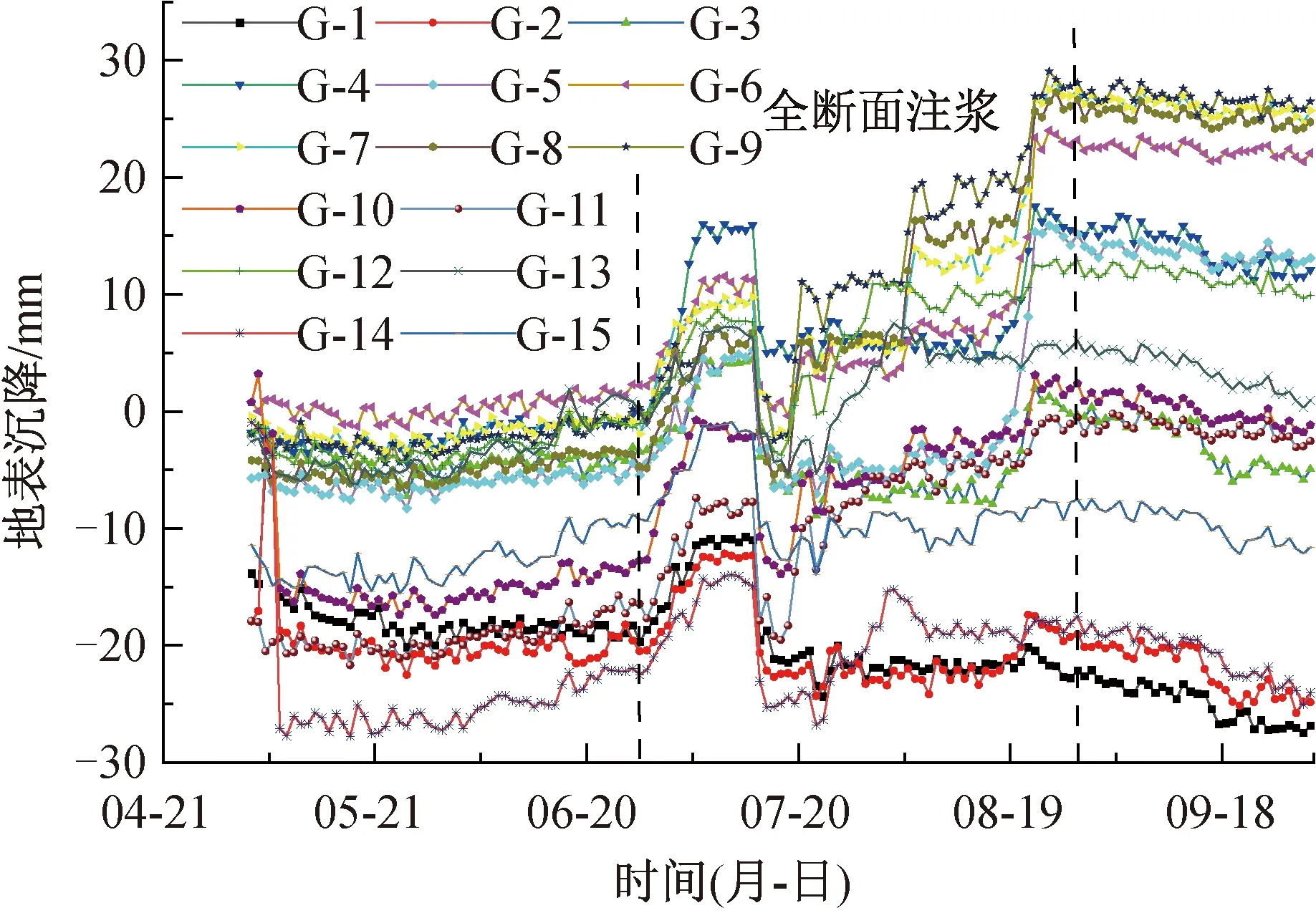

管幕施工过程中地表和管线累计沉降曲线如图8所示。从图8可以看出:在隧道进行第1次全断面深孔注浆时,地表隆起的最大值为37.36 mm,最小值为4.9 mm。在隧道施工注浆完成地表沉降稳定后,地表沉降累计平均值为15.98 mm。在管幕钢管顶进全过程,地表变形在距顶进时呈沉降趋势。随着钢管的顶进,污水管线上方各个测点沉降增大,左线管幕先进行顶进的过程中造成污水管线上方地表共计产生39.85 mm沉降,通过研究发现由于管幕施工开挖面渗水和注浆后浆液凝结导致了地层压缩沉降,地表产生了16.82 mm的沉降。

图8 管幕施工过程中地表和管线累计沉降

综上,由左线管幕顶进造成的地表沉降为23.03 mm,左线45根管幕钢管顶进造成的沉降均匀发展。由于施工技术的熟练,在右线管幕顶进的过程中造成污水管线上方地表共计产生了30.76 mm沉降,并且由于注浆后浆液凝结导致地层收缩,地表产生15.46 mm沉降;由右线管幕顶进造成的地表沉降为15.3 mm,并且右线45根管幕钢管顶进造成的沉降均匀发展。

3.2 注浆加固对地表和管线沉降的影响

结果(图9)显示:左线管幕进行周边补强注浆时,管线上方平均产生了8.9 mm隆起;左线管幕进行周边补强注浆时,管线上方平均产生了4.9 mm隆起。进一步分析可知:在全断面注浆阶段,污水管线上方地表均产生了不同程度的隆起,最大隆起点位为G-8,隆起值约为31.11 mm,并且由于靠近两侧的点位距离全断面注浆加固范围较远,受到的注浆抬升作用较小,随着浆液的凝固和注浆压力的撤除地表抬升效果很微弱,G-1点位产生了4.18 mm沉降。

图9 全断注浆污水管线上方地表沉降(2019年)

3.3 隧道开挖中地表和管线沉降规律

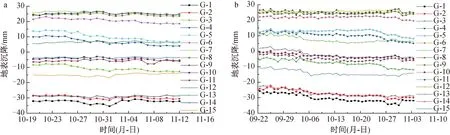

右线和左线隧道开挖过程中污水管线上方(进洞4.6 m处监测断面)地表沉降随时间的变化曲线(图10)显示:

图10 左线(a)、右线(b)隧道开挖过程污水管线上方地表沉降(2019年)

(1)地表沉降随着时间的变化曲线分为小沉降、急剧沉降、沉降转缓慢、趋于稳定四个阶段,基本符合因隧道开挖产生的地表沉降规律。

(2)左线隧道和右线隧道正上方产生的地表沉降最大,左线开挖施工时右线隧道已经开挖初期支护完成,沉降趋于稳定,并且由于受到右线施工的沉降叠加影响,左线上方产生的沉降大于右线上方。

(3)右线隧道施工完成后,污水管线上方地表沉降最大增加了6.74 mm;左线隧道施工完成后,污水管线上方地表沉降最大增加了7.00 mm,比右线产生的最大沉降大3.86%。

(4)开挖面通过监测断面后,地表沉降变化速率变小,开挖阶段左右线隧道地表沉降速率分别为1.06、0.54 mm/d。这是由于随着开挖进尺增加,开挖面的前移导致开挖影响区发生变化,同时初级支护已经施作并发挥支护作用,支护结构已经和围岩共同承载。

(5)开挖通过监测断面时产生的沉降值最大。

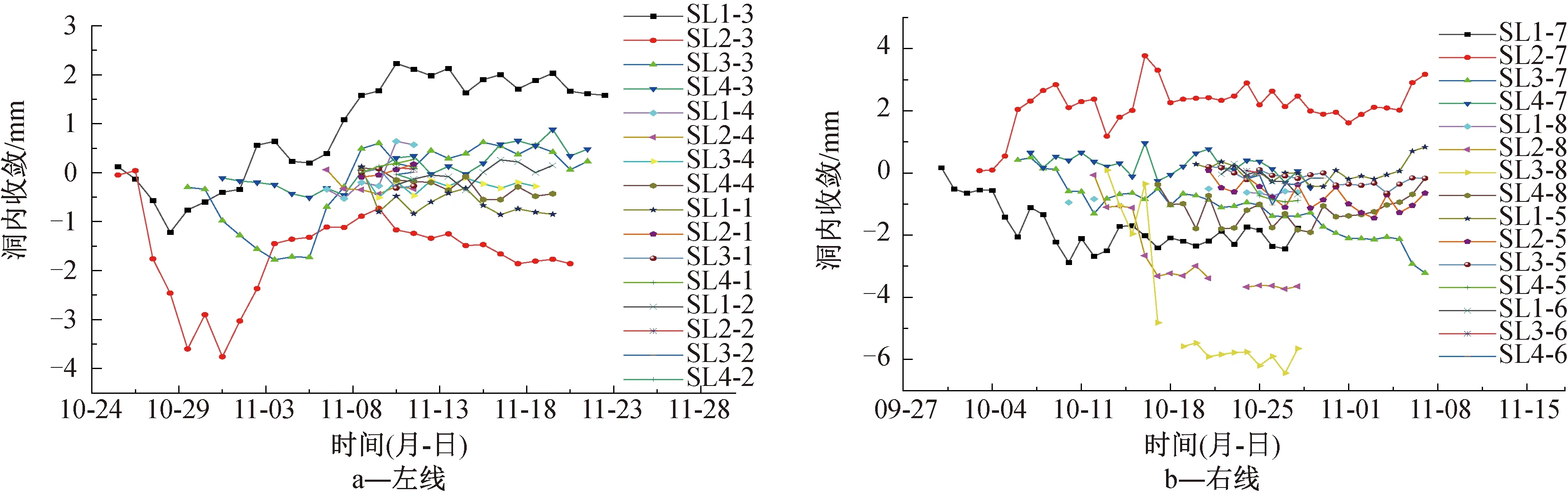

3.4 隧道开挖中净空收敛变形规律

图11为左、右线隧道先后开挖各点位收敛变化曲线,可以看出:左线隧道和右线隧道的水平收敛值最大值集中在隧道内侧靠上部位监测点。随着开挖进程的推进,大部分监测点的收敛值会逐渐增大,但整体比较稳定,收敛值没有出现突变情况。右线、左线最大水平收敛分别为3.96、2.48 mm。

图11 左右线隧道收敛变形(2019年)

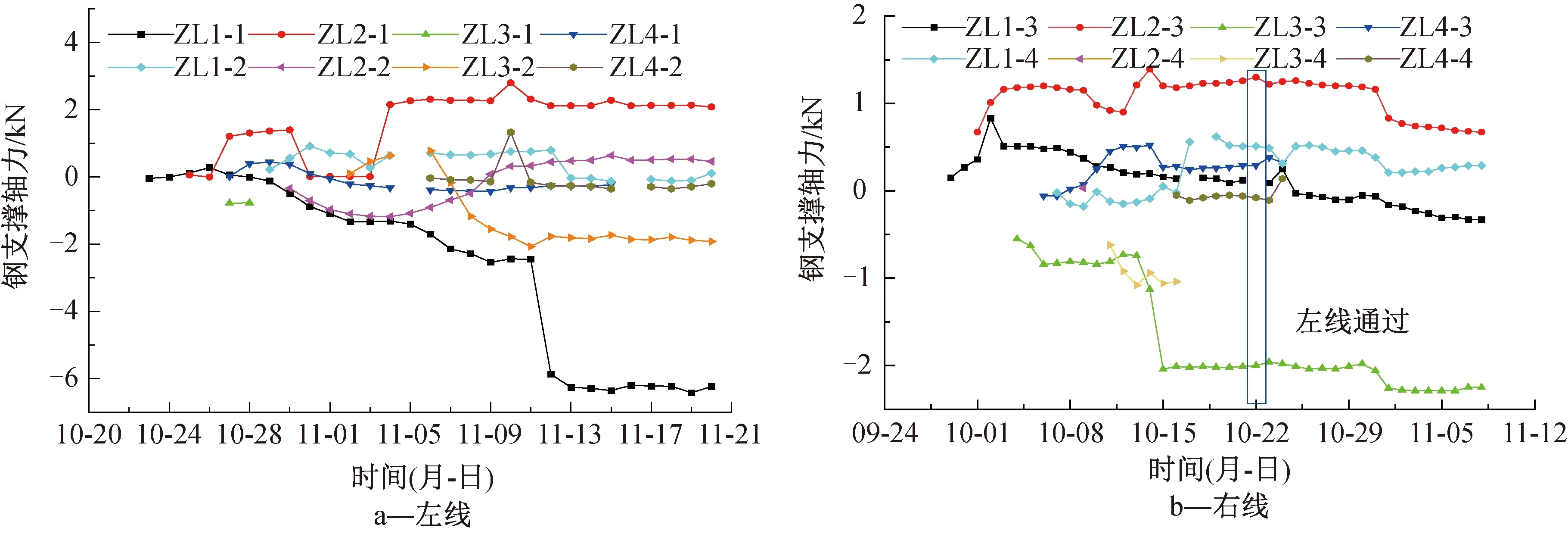

3.5 隧道开挖中隔墙轴力变化规律

图12为左、右线隧道先后开挖内支撑轴力变形曲线,可以看出:钢支撑在隧道开挖过程中受力十分稳定,右线钢支撑最大轴力仅为1.7 kN,变化量较小,且在左线经过时所有点位轴力均未产生波动,表明在经加固地层开挖隧道,先行线受后行线的扰动十分有限。最大轴力变化也仅为6.24 kN,较右线略大,表明先行线开挖对后行线所在地层产生的扰动较小。钢支撑轴力在开挖过程中比较稳定,左线和右线轴力值均在安全范围内,表明管幕法施工对地层加固处理能很好保护新建隧道。

图12 左右线钢支撑轴力(2019年)

3.6 二次衬砌施工中地表和管线沉降规律

图13为二衬布置期间污水管线上方地层沉降变化曲线,可以看出:二次衬砌施工期间污水管线上方地表变化量十分稳定,其中沉降点位变化最大的是G-5(左线轴线上方),且仅有6.87 mm,占总变化量的36.4%,而G-11(右线轴线上方)最大变化量仅为0.39 mm,占总变化量的2.53%,并且对比左、右线点位变化量可知右线上方沉降要小于左线点位,表明先行线开挖对后行线隧道上方地层具有一定的扰动性;但从整体变化情况来看,地表变形比较稳定,在正常范围之内,沉降原因一方面来自初期支护刚度没有完全达到完全稳定,另一方面是二次衬砌施工时中隔墙拆除使得初支钢架产生了微小变形进而产生了一定的沉降。整体而言,管幕施工对隧道周围地层加固能很大程度降低隧道开挖阶段对地层的扰动,对控制地表沉降有十分重要的作用。

图13 二次衬砌施工过程污水管线上方地表沉降

综上所述可知:地表变形较大的地方在于管幕顶进初期,随着管幕支护结构的完成以及注浆加固等措施的有效开展,地表变形的趋势逐渐稳定,尤其是在管幕结构施工完成后随即进行的开挖及二次衬砌施工造成的地表形态变化较小,这印证了管幕+CRD方法暗挖隧道的安全有效性。

4 结论

(1)在隧道开挖过程中,地表沉降随着时间的变化曲线分为小沉降、急剧沉降、沉降转缓慢、趋于稳定4个阶段,这与隧道开挖产生地表沉降规律基本一致。

(2)左线隧道和右线隧道正上方位置随着开挖进度推进产生的地表沉降最大;由于受到右线线施工的沉降叠加影响,左线上方产生的沉降大于右线上方的;左线隧道施工完成后污水管线上方地表沉降最大值比右线施工期间产生的最大沉降增加值大3.86%。

(3)开挖面通过监测断面时产生的沉降值最大,通过监测断面后地表沉降变化速率变小;随着开挖进尺增加,开挖面的前移导致开挖影响区域同时发生变化;开挖阶段左线平均沉降速率约为右线平均沉降速率的1/2。

(4)左线隧道和右线隧道的水平收敛最大值集中在隧道内侧靠上部位监测点;对比竖向沉降与水平收敛变形值发现隧道变形以竖向变形为主。

(5)左线钢支撑最大轴力变化约为6.24 kN,较右线略大,二次衬砌施工期间左、右线上方地表变形量分别占总变形量36.4%和2.53%,先行线开挖对后行线所在地层有一定扰动且影响较小,表明管幕法施工对控制沉降变形有明显的作用。