天然气净化装置腐蚀泄漏分析及堵漏技术应用

2023-06-10马东超高杰邵良燕张永涛张金煜

马东超,高杰,邵良燕,张永涛,张金煜

(中石化广元天然气净化有限公司,四川 广元 628415)

0 引言

天然气净化装置主要是利用脱硫剂将天然气中的硫化氢和二氧化碳脱除,净化出符合国家标准的商品气。本文主要围绕天然气净化装置里两处典型的腐蚀漏点进行原因分析,详细讲述凝结水管线弯头多相流冲刷腐蚀和开工循环线湿气顶部腐蚀泄漏的原因及相应的堵漏处置措施。

1 净化装置易腐蚀部位

天然气净化装置易腐蚀设备和管线主要有脱硫塔、酸水汽提塔、尾气吸收塔、空冷设备、浮头式换热器等设备,易腐蚀的管道主要集中在涉硫涉酸管道、蒸汽管线、凝结水管线、高温过烧或变径弯头等管线、部位。几年来,某天然气净化装置发生的多次泄漏大多由此导致[1-2]。

2 腐蚀泄漏原因分析及堵漏技术应用

2.1 凝结水管线泄漏情况

因天然气净化装置的工艺特性,装置内设备和管线不断快速腐蚀。2020 年,某联合装置凝结水罐自总管回水管线弯头处发生腐蚀减薄并穿孔泄漏,原管线壁厚10 mm,已减薄至2~3 mm。

2.1.1 腐蚀原因分析

一是电化学腐蚀。当凝结水流体在弯头部位忽然流向改变,其对管道表面的钝化膜产生机械冲刷破坏作用,又与不断露出的金属新鲜表面发生电化学腐蚀,造成比其他部位更严重的腐蚀磨损。这种磨损是金属以其离子或腐蚀产物从金属表面脱落,而不是纯粹的机械磨损式固体金属粉末脱落[3]。

电化学腐蚀反应为:

二是多相流冲刷腐蚀。管道内凝结水的流型和流速是影响冲刷腐蚀的最重要因素。当流体流动方向改变时,流型往往也会发生变化。由于凝结水管线内部不同部位的流型不同,严重的冲刷多相流腐蚀往往发生在管线某些特定的部位,如弯头、大小头、管道变径等部位。

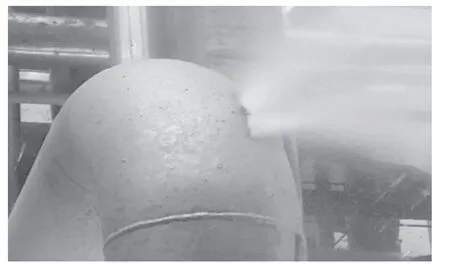

一般情况下,随流速增加,凝结水流体到达管壁表面的速度增加,腐蚀产物Fe²+离开管道表面的速度增加,因此腐蚀速率加快。另一方面,当凝结水流速增加使流体达到湍流状态时,湍流和气泡的机械冲击作用,造成管线严重的局部腐蚀,使管壁迅速减薄,尤其是在管道大小头或弯头部位,管道表面往往呈现沟槽、凹痕等形态。凝结水弯头冲刷腐蚀泄漏如图1 所示。

图1 净化装置凝结水管弯头冲刷腐蚀

综上,凝结水管道腐蚀泄漏是电化学反应与冲刷力学因素共同作用所致。

2.1.2 缠绕带和夹具法堵漏技术运用

净化装置该凝结水管道工作压力为0.35~0.4 MPa,凝结水温度在108 ℃左右,考虑到压力和温度的影响,先是采用耐高温加强带进行缠绕,止住泄漏点的喷溅,漏点经过缠绕处理变为渗漏,再采用夹具法进行焊接堵漏。

主要工序:漏点处清理→加强带缠绕→带压堵漏夹具测量预制→现场组对焊接→现场对焊缝进行检测检查验收。

具体步骤:(1)选择合适的耐高温加强带,施工人员穿戴好防烫服站在管道两侧配合缠绕,缠绕式确保每层都要碾压上一层的半边,不留有空隙。

(2)将整改漏点部位进行全覆盖缠绕,到漏点外延伸3~5 cm,缠绕完成确保无介质喷溅外漏,允许轻微渗漏。

(3) 选择两块与DN250 弯头壁厚相同的钢板,测量出DN250 和DN300 弯头的口径,在钢板上画出,并沿线在钢板上切割出一个环板,将环板焊接在DN300 弯头的端口,再以同样的方法再切割出一个环板,焊接在DN300 弯头的另一端口。

(4)夹具预制,选择DN300 的相同壁厚相同材质的弯头进行沿R 弧线中间剖开。

(5)将初期预制的夹具带到现场进行初步组对,将DN300 弯头的端板挡环与DN250 弯头的贴合部位进行打磨修整,并将在剖开的DN300 的弯头内R侧开一个直径15 mm 的泄流孔,在该孔处焊接一个DN20 长度约200 mm 的短接,短接末端再焊接一个DN20 的截止阀。

(6)夹具制作完成后,现场进行组对安装,将泄漏孔末端截止阀打开,这样渗漏的少量凝结水就会从泄漏孔导管排出,就不会影响夹具的焊接。

(7)夹具焊接完成,最后将泄漏孔截止阀关闭,整个堵漏作业完成。

加强带缠绕法和夹具法堵漏技术在净化装置中应用较多[4],多用于蒸汽管线、循环水管线、凝结水管线等公用介质管线结合堵漏。

技术关键要点:一是选择合适的加强带,须考虑加强带的耐温耐压特性;二是夹具数据测绘精确;三是现场组对严实合缝;四是夹具焊接安装质量符合标准。

其中堵漏夹具现场组对是完成堵漏焊接的关键环节。夹具组对前应将打磨的坡口2 cm 范围内的油、漆、铁锈等清除干净,且不得有裂纹、夹层等缺陷。夹具组对时内壁应平齐,错边量不大于管壁厚度的10%且小于0.2 cm。如壁厚不一致,应按规定进行修磨过渡。

另一关键要点是严控焊接质量。该漏点处于弯头,为防止再次泄漏并保证焊接质量故采用氩弧焊打底,电焊盖面,施焊顺序严格按照焊接工艺规定要求执行,在打底层焊缝焊接合格后,才焊接了次层。

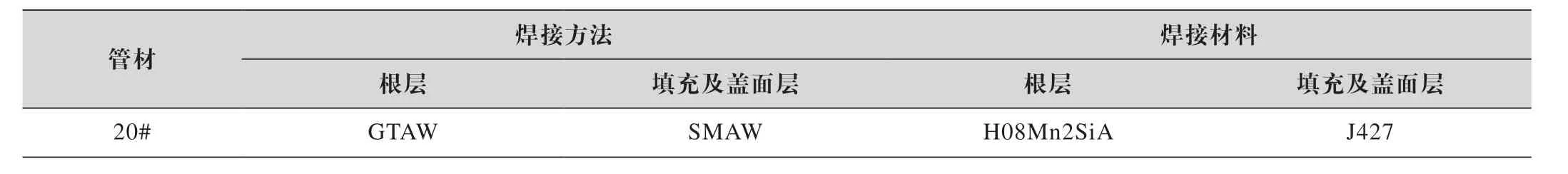

焊接方法及焊材选择详见表1。

表1 焊接方法及焊材选择

2.2 开工循环线腐蚀穿孔情况

天然气净化装置硫磺回收和尾气处理单元在系统升温和催化剂预硫化过程中,为平稳控制加氢燃烧炉炉膛温度,设置了开工循环线,将出急冷塔冷却后的过程气返回至加氢燃烧炉,从而实现对加氢燃烧炉温升控制。2018 年,某厂装置开工循环线管线顶部出现腐蚀穿孔,出现三个不规则小孔,最大直径10 mm,泄漏区域管壁也已腐蚀减薄,最薄处至1.5 mm(原管道壁厚12 mm)。

2.2.1 腐蚀泄漏原因分析

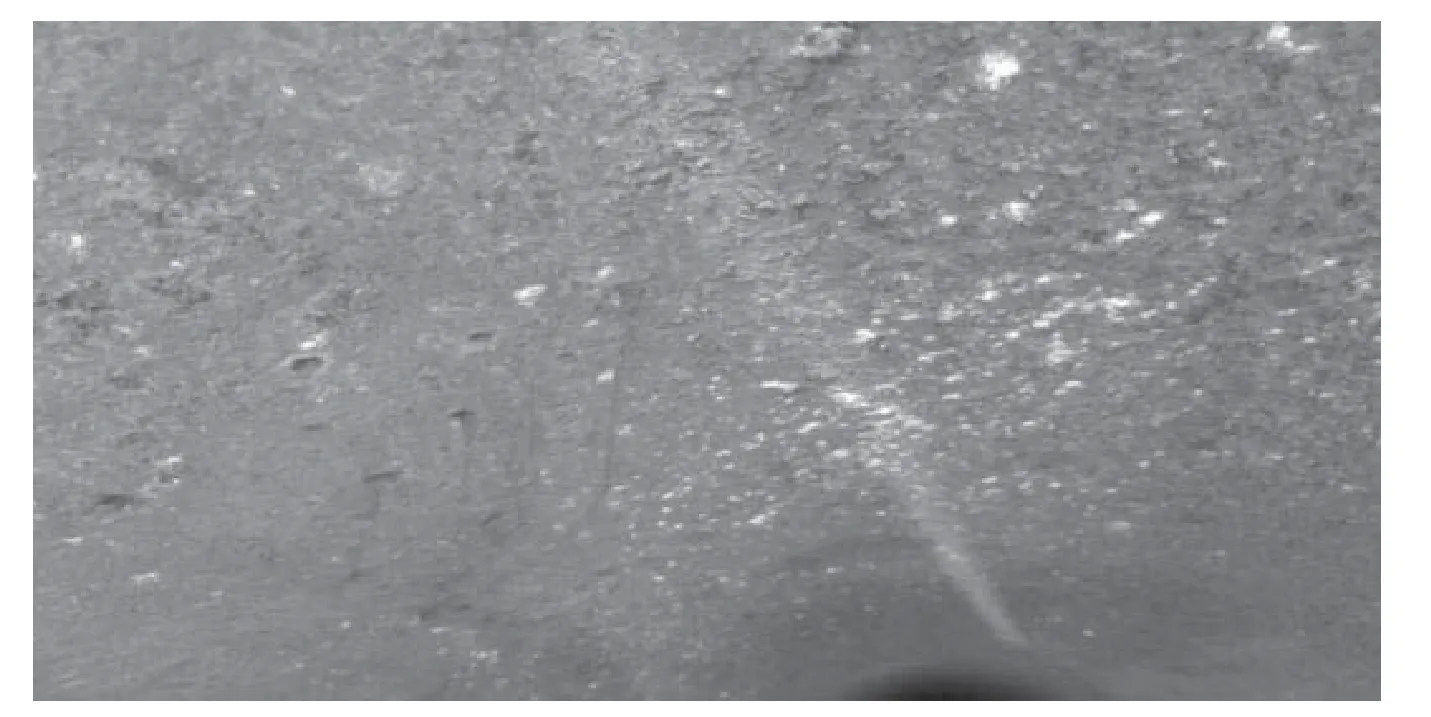

开工循环线接口直插在DN900 的过程气管线上,只有在开停工时才使用,正常生产时该管线蝶阀(距DN900 过程气管线较远) 关闭,这样会造成开工循环线蝶阀处出现盲肠段。开工循环线与加氢炉入口过程气管线相连处温度较高,达280 ℃,另一端盲端(正常生产时开工循环线蝶阀关闭)处温度只有40~55 ℃。由于温度急剧降低,在盲肠段聚集的高温酸性气和硫蒸气溶解于管道顶部的凝雾中,形成腐蚀性酸雾从而腐蚀管线顶部(图2)。

图2 腐蚀管线内表面出现点蚀

过程气温度和管壁温度的温差,是冷凝过程中传热过程的动力。温差增加会显著增加冷凝速率,从而显著增大顶部腐蚀速率。此外,开工循环线蝶阀处会形成大量酸性凝液,硫化氢溶于水凝液中后呈酸性,使管材受到腐蚀,造成管壁减薄或局部点蚀穿孔。

2.2.3 钢带法与碳纤维缠绕堵漏技术

针对此漏点先采用钢带法对漏点进行堵漏,再对该处减薄区域进行碳纤维缠绕补强。

(1)钢带法堵漏技术

首先将管线表面清理,把影响施工的表面杂物(保温、障碍物、浮锈等)清理。

主要工序:截取适量钢带、胶垫、紧固密封剂→调整钢带→用胶垫、密封剂覆盖泄漏点→紧固钢带→锁定钢带→检查验收。

具体步骤:①将钢带卡套在钢带上,其长度按需要截取然后将钢带首端穿过钢带卡并围在泄漏部位外表上。

②钢带尾端15 mm 处折转80°钩住钢带卡。

③使钢带穿过紧带器扁口及导向槽,将紧带器装在钢带上并使滑块靠近扁口,然后按住压紧杆,以防钢带退滑。

④转动拉紧把手,施加紧缩力逐渐拉紧钢带至足够的拉紧程度。

⑤紧钢带卡上的紧定螺钉,防止钢带滑松。

⑥推动切割把手割断钢带。

技术关键要点:对漏点的清理是关键一个环节,保证清理出的表面均匀平整光滑,便于覆盖衬垫耐酸胶垫,最终用钢带捆扎胶垫,保证压紧压实;钢带堵漏施工结束后,为保证后续在缠绕碳纤维过程中不发生泄漏,要使用肥皂水进行检测确保无泄漏为止。

(2)碳纤维缠绕补强技术

对开工循环线管壁减薄漏点处进行钢带法堵漏后,又采取了碳纤维缠绕补强。碳纤维是一种耐高温耐腐蚀低密度高强度的新型复合材料,价格较高,多用于航空航天等高端行业。此处因管线减薄严重,施工严禁产生火花,故采用碳纤维补强技术。

具体步骤:①对有缺陷的管道表面涂层进行清除。

②对减薄区域及腐蚀穿孔点进行检查,利用直尺、超声波测厚仪、卡尺、测深尺等检查深度、管壁厚度、轴向长度。

③将缺陷修补剂涂刷于管道表面凹坑缺陷部位,修补至表面平整。

④利用金属修补剂搭建底层,修补剂两边应超出缺陷外侧50 mm。再利用碳纤维材料缠绕第二层。在本次堵漏中,根据中关于碳纤维修复缠绕层数的相关规定,进行了6 层碳纤维缠绕。

技术关键要点:一是在机械打磨、抗氧化专用清洗剂处理管道表面后,应无可见的油脂、污垢、氧化皮、铁锈、涂层等附着物,管道显露部分应具有明显金属光泽。在管道基层表面处理3 个小时内,应进行碳纤维补强施工,避免表面再被氧化。

二是在缠绕碳纤维时遇到焊缝,使用缺陷修补剂进行修补,以使焊缝附近表面平滑过渡,避免碳纤维发生空鼓。

3 结语

随着长期运行的天然气净化装置中,腐蚀泄漏问题日渐频繁突显,一旦出现泄漏,就要尽快采用不同的应急堵漏技术进行处理。论文中介绍的加强带缠绕、安装夹具、钢带法、碳纤维缠绕这4 种堵漏技术是针对不同介质、不同实际情况在净化装置的成熟实践应用,可在生产装置不停工的情况下完成紧急堵漏,堵漏效果明显。如表2 所示,对四种常用堵漏技术进行比较。除以上4种堵漏技术外,还有引压法、引流法、金属修补剂粘接法等堵漏技术,多形式的灵活堵漏技术在净化装置的成功运用,有效保证了生产装置的“安、稳、长、满、优”运行。

表2 不同堵漏技术比较