原煤分级试验振动筛的设计与制作

2023-06-07胡兴伟陈兆彬

胡兴伟 陈兆彬

(陕西博选科技有限公司,陕西 西安 710026)

0 引言

结合现场试验使用要求,该文对原煤分级试验振动筛进行了全新自主设计,将双振动电机激振作为振动源,使物料在筛网上被抛起,同时向前做直线运动,物料从给料机均匀地进入筛分机的进料口。通过更换不同的筛网板使其产生数种规格的筛上物、筛下物,分别从各自出口排出。排出口的设计高度适中且分别位于筛机的两侧,以便于不同筛分煤样的区别堆放[1]。

1 原煤分级试验振动筛的工作原理

振动筛是一种用于分级过滤物料的设备,通常被称为实验室震动筛或振筛机,应用于食物、医学、冶金、建筑、煤炭、油田化学、混凝土、玻璃、粮油、瓷器和造纸等各行各业。它具备振动均匀、激振力大、性能稳定、换网迅速、体重轻、使用简易以及维修简便等优势。

该文筛机由出料口、固定架、机身、振动电机、安装平台、弹簧和机盖等组成,可以筛分多种不同粒度的原煤,具有耗能低、产量高、结构简单、易维修、全封闭结构、无粉尘溢以及自动排料等特点,更适合于试验流水线作业[2]。

将原煤进行多次筛分,将各种大小的煤炭颗粒分为若干个等级,这一步骤被称之为筛分。理论研究表明,大于筛孔的粒子会留在筛面上,而小于筛孔的粒子则会穿过筛孔。筛分碎散物质的流程可概括为2 个阶段:首先,细粒子穿透粗粒子构成的材料层进入筛面。其次,细粒子进入筛孔。实现流程的这2 个阶段,需要具备最基本的前提条件,即材料与筛面中间产生相对运动[3]。为了取得最佳筛选效果,筛箱应具备良好的运动特点,既能使筛面上的材料层保持疏松的状态,又能使阻塞在筛孔上的粗粒子自由脱落,从而保证细粒能够顺利进入筛网[4]。在筛选流程中,大量粒度差异的碎散物质流入筛面,其中只有少部分与筛孔接触,剩余的绝大部分微粒则散布在整张料层中,其中大多数是小于筛孔尺寸的微粒。随着筛箱的振动,料层变得疏松,使原来就具有的较大空隙被逐渐增大,小微粒得以通过这些空隙,移动到下方。由于小微粒空隙较小,大微粒无法通过,所以在运动过程中大微粒的位置不断上升。经过筛选,原来散乱无章的微粒群被划分,出现了小微粒在下、粗粒居上的排序方式。当细微粒达到筛面时会穿过筛孔,最终使粗细粒子分开,筛选流程结束。但是在筛分过程中部分筛下物会留在筛上物中,完全分开是不可能的。进行细粒透筛时,尽管颗粒尺寸比筛孔小,但它们的透筛情况却大相径庭。与筛孔尺寸相同的微粒,透筛更加困难,因为它们无法通过筛面下方的大颗粒空隙[5]。

2 现场测量

该文筛机是结合现场试验使用要求进行的全新自主设计,因此在设计之前去洗煤厂煤样试验室观察其工作环境,了解原煤分级试验振动筛的安装位置和安装环境是非常重要的。在洗煤厂煤样试验室工作人员进行试验的过程中,笔者跟随工作人员全程参加了原煤筛分试验工作,观察他们是如何做原煤筛分试验的,这为设计原煤分级试验振动筛指明了方向,还用专业的试剂测试了原煤的酸碱性,给该文在设计过程中使用什么材质制作筛板提供了思路。然后测量了试验室中将要安装原煤分级试验振动筛之处的空间尺寸,以保证设计制造出来的原煤分级试验振动筛可以方便地安装在该处,不会因为该振动筛设计得过大而安装不上或者占用其他空间,给试验室工作人员带来不必要的麻烦。最后与工作人员讨论原煤分级试验振动筛需要多大振幅才能最有效、最科学、最快速地将原煤分级出来。这个步骤至关重要,决定了原煤分级试验振动筛振动电机的选型,并和工作人员讨论了他们在功能和制作上对原煤分级试验振动筛有什么要求,为以后筛机的设计提供参考。

3 原煤分级试验振动筛的结构设计

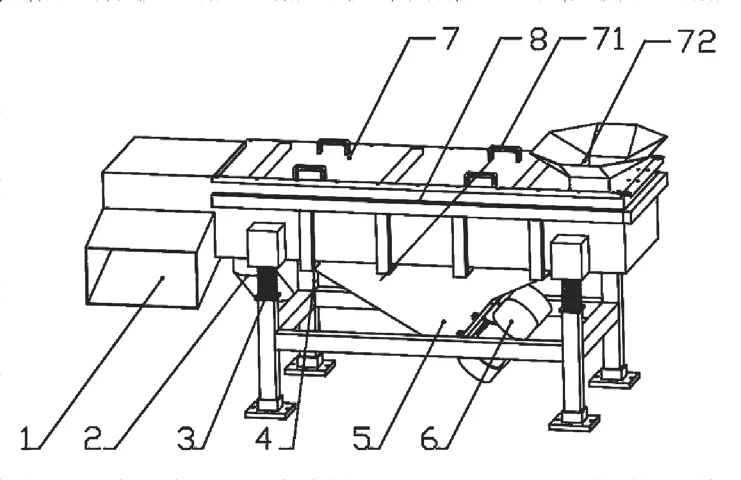

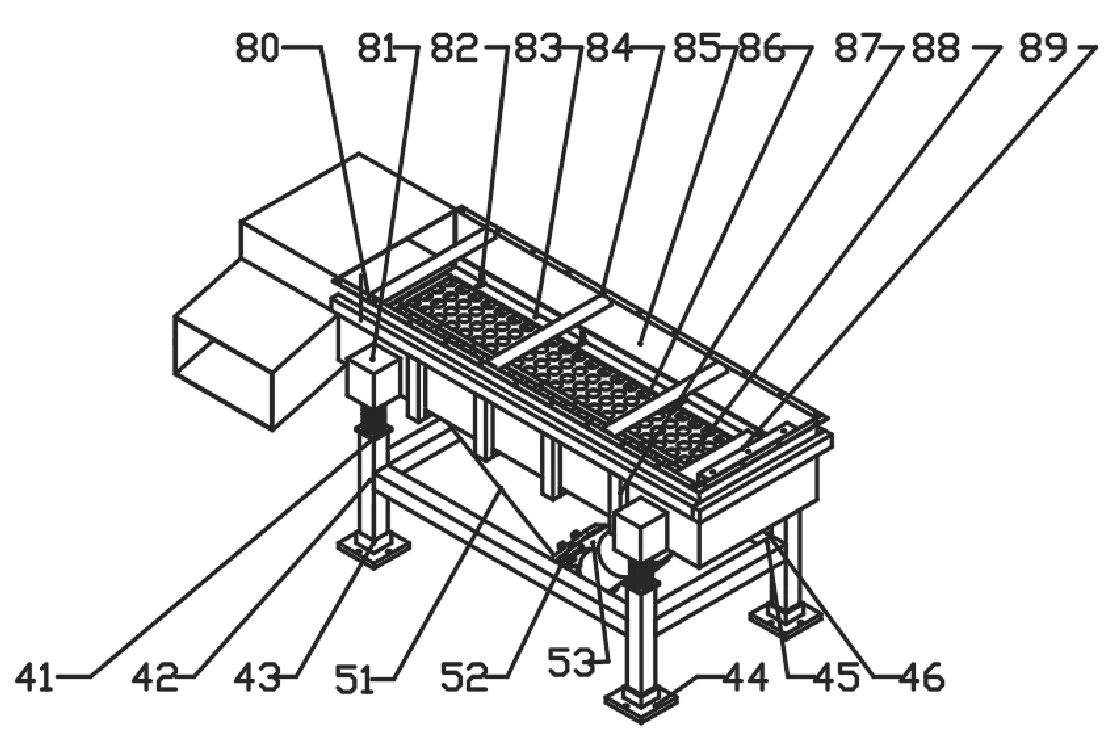

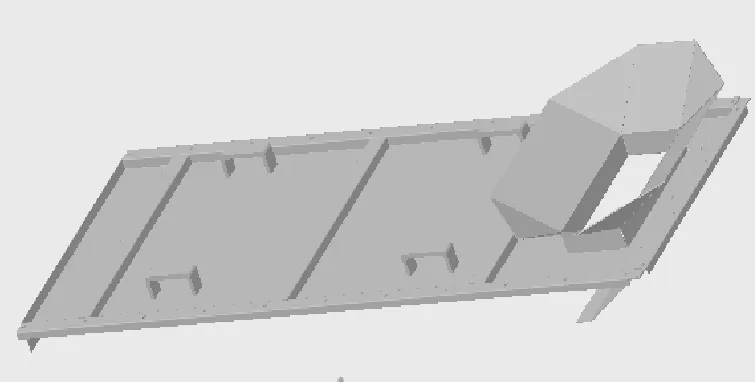

该文筛机由出料口、固定架、机身、振动电机、安装平台、弹簧和机盖等组成,可筛分多种不同粒度的原煤。具体结构如图1、图2 所示。

图1 原煤分级试验振动筛1

图2 原煤分级试验振动筛2

4 原煤分级试验振动筛筛框的设计

筛框是筛机的主要组成部分,它不但要承载筛分材料的重力,还要承担高频振动的冲击力。因此筛框的构造必须坚固可靠,既要具有一定的硬度,又要具有一定的总体刚性,以确保筛框在振动环境中不会出现变化或损坏[6]。对小型振动筛来说,主侧板的重要性不言而喻,它们是固定架上支撑材料和筛框的主要组成部分,并将激振力传导到筛框的重要组成部分,通常由8mm~16mm 厚的钢材构成,以确保筛框的稳定性。在振动筛工作过程中,由于高频惯性力的作用,筛框会产生动力变化,这些变化通常会造成主侧板破裂。因此提高筛框构件的刚性,尤其是联接元件的刚性非常重要。铆接构成的筛框损坏率较低,但制作过程较为复杂。因此在小型筛框的设计中,焊接结构是一种更加理想的选[7]。

原煤分级试验振动筛是小型振动筛的一种,通过焊缝进行连接,筛板规格为600mm×1000mm,筛面范围为0.6m2。它由方型钢管焊接而成,两端、底部和后部的钢管连接在骨架上,角钢焊接在一侧钢管上,筛板用螺钉紧固在所焊角钢上,其下垫有一层橡胶。为了进一步提高筛框的强度和刚度,在筛框的两端加入了加强角钢。主侧板和筛框均使用Q355B 型钢制作,厚度为8mm。筛框内层则使用100mm×100mm×2mm 的方型钢焊接而成。

5 原煤分级试验振动筛处理量的计算

原煤分级试验振动筛处理量的计算如公式(1)所示。

式中:Q为处理量,t;B为筛面宽度,mm;h为筛面上物料层厚度,m;经查h=0.1;v为物料运动的平均速度,m/s,经查v=0.1;y为物料的松散密度,t/m3,经查y=1.2。

将以上数据代入公式(1)可得Q=7.2t,处理量满足设计要求。

6 原煤分级试验振动筛的设计优点

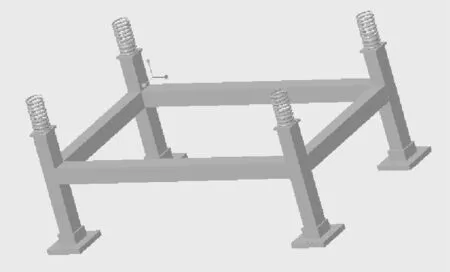

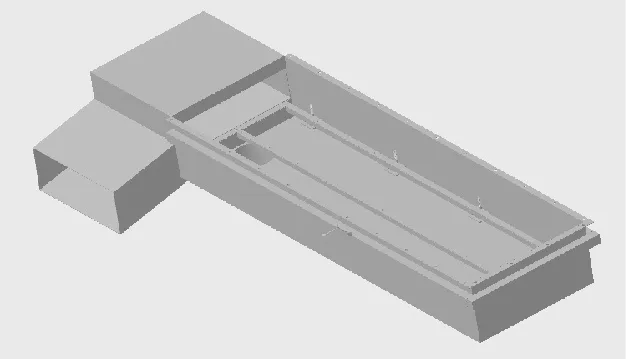

该文原煤分级试验振动筛的设计优点如下:1)出料口A、出料口B、固定架、安装平台、筛框和机盖均为Q355B材质,点焊、满焊、校平工艺完成后进行整体退火热处理。2)筛机设置了2 个位置相反的出料口,出料口A 和出料口B,其结构均设计成30°斜坡特征,用于把分离出的不同粒度的煤炭排到不同位置,使其不易发生混淆,提出的样煤纯度较高。3)固定架(如图3 所示)采用Q355B 材质的厚壁方管制作而成,伸入止口方管中,可调节高度。固定架中的底座采用高强度的SUS304 材质,并通过地脚螺栓紧固连接。4)筛框(如图4 所示)内置SUS201 材质的钢板,耐磨且强度高。5)筛框中的主侧板在激光下料后,通过平面磨床进行整体磨削,保证了平面度。6)筛框2个主侧板由支撑梁拼焊而成,保证了筛机的整体强度。7)筛框外沿上设置有紧固板,可与机盖紧固配合,防止煤粉外溢。8)通过紧固螺栓,筛框中的侧压条与中间压条可把筛板(如图5 所示)牢靠地固定在机身上。9)筛框中的上弹簧座与固定架上的下弹簧座通过4 个弹簧进行软连接。10)原煤从入料口进入后,筛框中的挡煤沿可以起到缓冲作用,能更好地保护筛板。11)机盖(如图6 所示)包括手柄和进料盖板2 个部分,采用2mm 后的冷板,便于操作者安装、拆卸。12)安装平台(如图7 所示)设置在筛框的后下方,包括侧板、安装板和加强板,用以固定振动电机,这样的设计可以使激振力与机身重心保持一致。

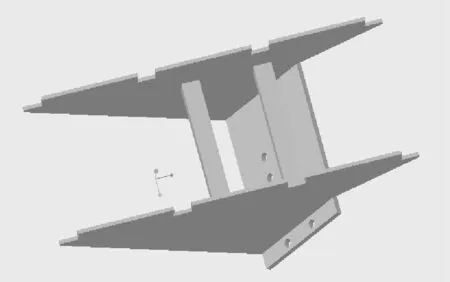

图3 固定架图

图4 筛框图

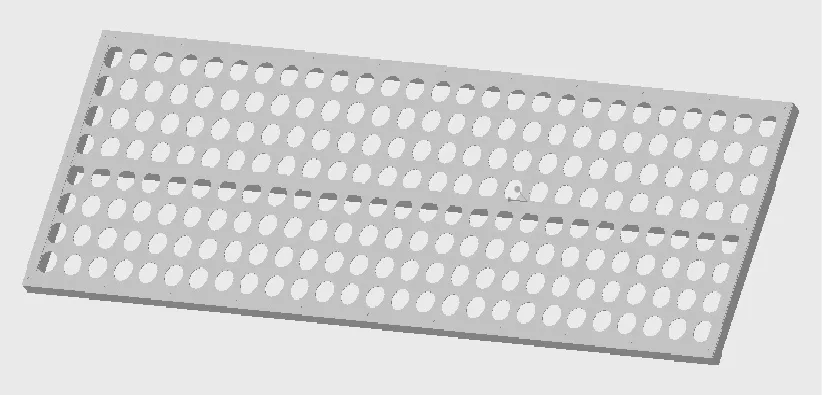

图5 筛板图

图6 机盖图

图7 安装平台图

7 原煤分级试验振动筛的制作

将原煤分级试验振动筛中待切割下料的板材导入激光切割机中,用叉车或行车等起重设备将待加工的钢板放置到激光切割机的工作平台上面,用激光切割机将出料口A、出料口B、固定架、安装平台、机盖、筛框、底座、主侧板和筛板等零配件切割完毕。找出切割好的安装板,用铣床将其安装电机的那一面铣平,然后找出制作止口方管、短支腿、长支腿、上弹簧座和支撑梁的材料,同其他切割好的材料一起组装拼焊。在组装拼焊的过程中,先组装焊接固定架,将立柱、短支腿和长支腿焊接在一起,然后再焊接到底座上。将焊接好的底座放置地面上用螺栓进行紧固,防止以后试机时底座出现滑动。在固定架组装焊接完成之后进行筛框的组装焊接,找出紧固板、上弹簧座、侧压条、支撑梁、主侧板、筛板、加强肋板、中间压条和挡煤沿等零件,根据图纸进行点焊拼接。当点焊完成并确认点焊完的筛框尺寸符合图纸要求时,再对筛框进行满焊。如果点焊完的筛框因为变形等原因不符合图纸要求时,需要对其进行修整,直到符合图纸要求时再进行满焊。筛框满焊完成,找出其他零件对筛机进行整体组装。筛机组装拼焊完成之后,需要称量其整体质量,然后根据筛机质量和在试验室了解到的情况确定振动电机的型号,最后将振动电机安装到安装板上,接通电源线,打开电源线开关,对筛机进行24h 不停车试车,记录筛机的振幅、频率是否符合设计要求,观察筛机在试车的时候是否存在异响。当筛机运行一段时间后,用测温枪测量电机的温度是否符合设计要求,每隔6h 记录一次数据。直至试车数据均符合设计要求时,即完成了整个筛机的制作。

8 原煤分级试验振动筛的应用

将制作完的原煤分级试验振动筛进行喷漆防腐处理后运到洗煤厂煤样试验室,用高强度螺栓将其安装到之前测量的安装位置上。然后接通电源,启动原煤分级试验振动筛,观察其运行情况。当原煤分级试验振动筛空机运行30min 后,将原煤倒入原煤分级试验振动筛中观察其筛分效果,判断是否满足生产需求。

9 结论

原煤分级试验振动筛在洗煤厂煤样试验室已经投入生产使用,应用效果显著。该试验样机通过更换不同规格的筛板使原煤以筛上物、筛下物的形式分别从各自出口排出,具有操作简易、耗能低、无尘洗选以及更换维修方便等特点。原煤分级试验振动筛投入使用后提高了筛分质量和筛分效率,推动了选煤技术的进一步发展[8]。