膜材料在气体分离中的应用

2023-06-07魏鵾鹏

魏鵾鹏

(江苏华扬液碳有限责任公司,江苏 泰州 225400)

0 引言

与其他净化工艺相比,膜因其系统紧凑性、能源效率和运行简单等优势[1]而引起学术界的兴趣,同时也有望解决化石燃料的排放引起的社会和环境问题。该文不仅阐述了膜材料分离气体的机理,还对2 种无机膜材料用于分离二氧化碳进行了研究。在之前的工作中该文发现通过原位生长法制备金属有机骨架(MOF)膜性能较差,其主要原因是无机材料在陶瓷基底上生长膜材料的过程中存在缺陷,很难形成一层致密的膜材料,因此该文通过离子液体修饰的方法,将存在缺陷的地方涂抹一层离子液体[2],同时MOF 材料对离子液体又有一定的限制作用,将微量的离子液体限制在局部区域内,形成一张致密的复合膜,可提高对CO2的分离性能。

为了拓展这种想法,该文尝试使用离子液体修饰存在缺陷的超薄膜,但是由于超薄膜的膜厚仅有几百个纳米,无法控制离子液体的量,通过文献调研及试验研究,该文选用氧化石墨烯(GO)制备纳米片以修复MOF 超薄膜。氧化石墨烯存在作用力较强的官能团,可以协助MOF 材料堆叠成膜,从而提高MOF 超薄膜制备的成功率。

1 膜分离机理

在压力驱动的过程中,膜分离需要一个跨气体渗透的跨膜压力差。渗透性反映了介质在膜中的渗透能力,通常用GPU 表示(1GPU=1×10-6cm3(STP)cm-2S-1cmHg-1)。以聚合物膜为例,聚合物膜的渗透系数计算为渗透率乘以膜厚,用Barrer 表示(1Barrer=1×10-10cm3(STP)cm-2cmS-1cmHg-1)。渗透系数是一种物理性质,用来表示气体透过膜的难易程度,同时也能体现气体对膜的溶解扩散的能力,一般指单位推动力、单位膜面积、单位时间下的渗透通量。然而,渗透性取决于膜厚度和配置。一个非反应性的聚合物需要具有一定的透气性,可以通过降低膜厚度来实现更高的渗透性。因此,形成较薄的膜材料对实际应用很重要。对非反应性聚合物,气体分子输送通常遵循溶液扩散机制,渗透系数如公式(1)所示。

在聚合物中,Si和Di是介质i 的溶解度和扩散系数。其中Si/Sj是介质i 与介质j 的溶解度选择性,Di/Dj是介质i 与介质j 的扩散选择性。因此,膜分离气体产生的差异对应于聚合物中的溶解度或扩散性。溶解度可以估计系数,与其他气体相比,CO2的溶解度更高,因此CO2在溶解度高的聚合物中表现出的渗透性要高于H2和N2。但是,CO2的渗透能力只是略高于CH4,导致CO2/CH4溶解度选择性较低[3-4]。

2 离子液体修饰膜材料

Ni-MOF-74[5]是一种对CO2作用很强的多孔材料,在之前的研究中它被用来制备成膜,但是制备过程非常复杂,很难形成一层致密的膜材料。该文通过一种离子液体[TETA]L[6]去修复膜材料制备过程中MOF 颗粒之间存在的缺陷,以提高它的分离性能。[TETA]L 是乳酸和三亚乙基四胺制备而成的离子液体。在冰水中将乳酸逐滴加入三亚乙基四胺中,通过剧烈的搅拌并在25℃下保持4h,得到透明液体,再在烘箱中干燥24h,温度80℃,获得产物。

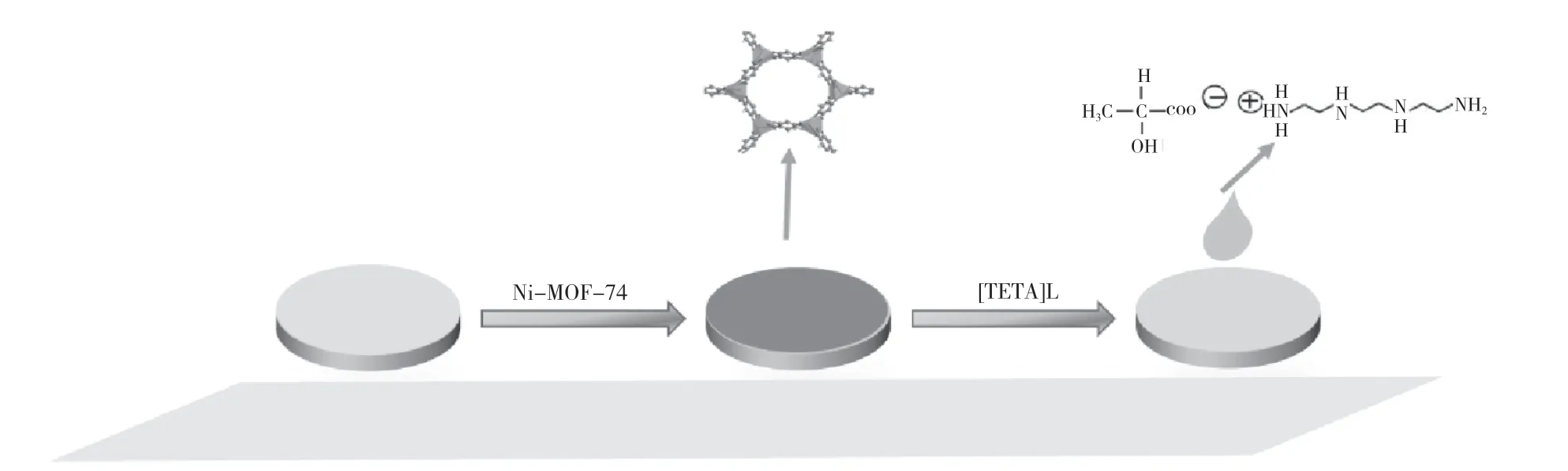

如图1 所示,该文在氧化铝基底上生长一层Ni-MOF-74 膜材料,然后将离子液体滴在MOF 膜上,利用离子液体的流动性修复MOF 颗粒之间的缺陷。同时,离子液体存在一定的黏性并附着在MOF 颗粒表面,而MOF 颗粒将离子液体限制在缺陷处形成一层致密的膜材料。该试验的前提是MOF 膜材料不存在宏观缺陷,所谓的缺陷是制备过程中存在的微孔,其会导致气体分离效果较差,需要通过微量的离子液体去修饰。

图1 Ni-MOF-74@[TETA]L 的制备示意图

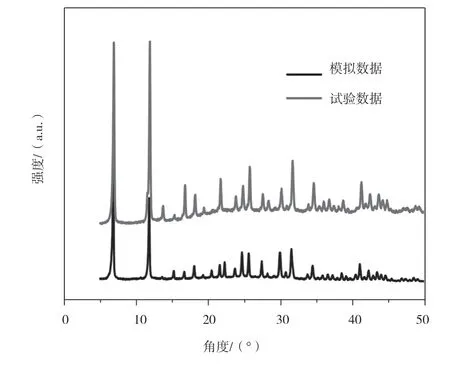

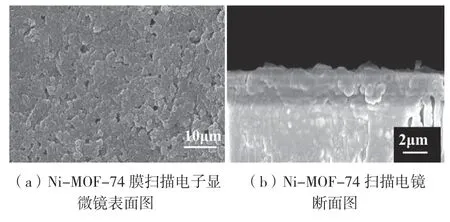

由图2 可以看出该试验合成的Ni-MOF-74 与模拟的PXRD 图谱吻合,证明其材料正常。由图3 可以看出Ni-MOF-74 膜存在缺陷,不是一张致密的膜材料,其厚度约为2μm。通过气体测试也发现其对H2/CO2几乎没有分离性能。在加入离子液体后,该文发现MOF 膜材料对H2/CO2的分离性能提高,气体的通量变小,这点足以证明离子液体填补了MOF 本身存在的缺陷,使H2和CO2的渗透率降低,分离能力提高。

图2 Ni-MOF-74 PXRD 谱图

图3 Ni-MOF-74 膜扫描电子显微镜表面图和扫描电镜断面图

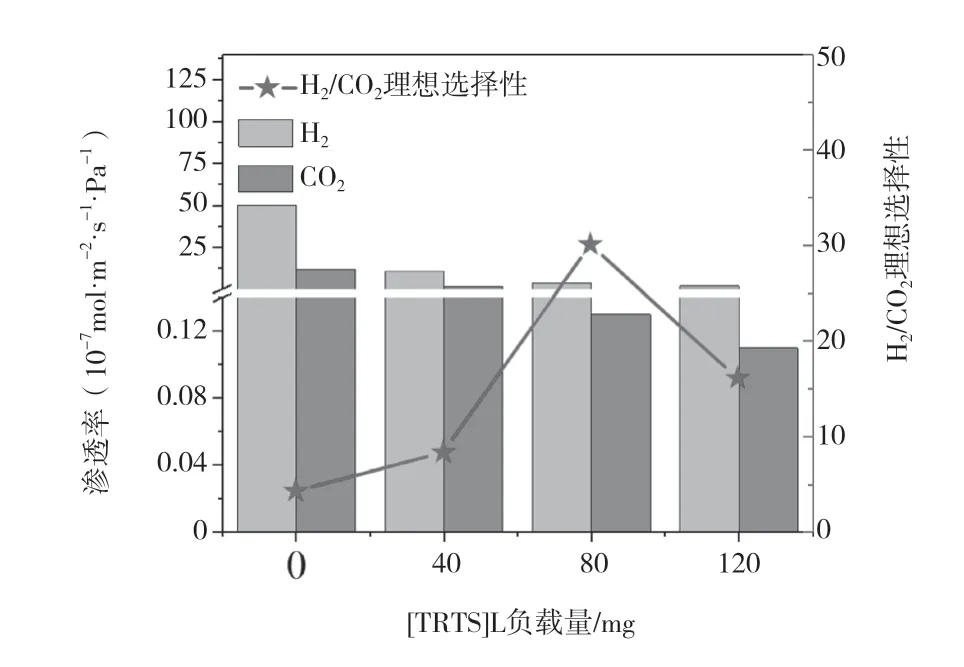

[TETA]L 的负载量对膜材料分离性能的影响如图4 所示,加入定量的[TETA]L 后,膜材料的分离性能逐渐变化,说明[TETA]L 对MOF 膜材料的缺陷有一定的修复作用。当加入20mg 离子液体时,分离性能几乎没有变化,说明此时还存在缺陷;当离子液体的量增加到40mg、80mg 时H2、CO2的通量逐渐降低,选择性逐步增加,由最初的4.7 增加至30;当离子液体加至120mg 时分离性能下降。因此可以判定离子液体量太多,将膜材料分离气体的通道堵住,导致膜材料对H2/CO2的分离性能降低。

图4 [TETA]L 的负载量对膜材料分离性能的影响

3 氧化石墨烯修复超薄膜

在过去10 年中,石墨烯的出现启发了各种各样的合成2D 材料(2DMs),包括氧化石墨烯(GO)、层状过渡金属二甲硅藻(TMDC)、mxenes(2D 过渡金属碳化物和/或氮化物)、分层沸石、2D 聚合物和超分子聚合物[7]。这些材料因其二维特性而开辟了新的膜时代,这使传输阻力最小化、通量最大化,提供了超高的分离能力。而且,2DMs 可以展示精确的多孔结构和化学性质,使其具有非凡的分离选择性。此外,2D 材料还可以容易地组装分层堆叠,通过孔道层层错位堆叠充当分离通道。因此,目前超薄膜的研究已经引起许多研究人员的关注。超薄膜不仅打破了通量和选择性的trade-off 效应,而且已经被各种材料制备应用于气体分离。该文选用一种二维MOF 材料制备超薄膜,并在制备过程中发现MOF 纳米片之间的作用力较差,干燥后极易脱落,制备的膜材料存在较多缺陷。最初考虑使用离子液体,但是制备的膜材料太薄,负载不了离子液体,无法控制离子液体的用量。因此采用GO,利用GO 表面大量的官能团的作用力[8]来提高MOF 纳米片成膜的概率。

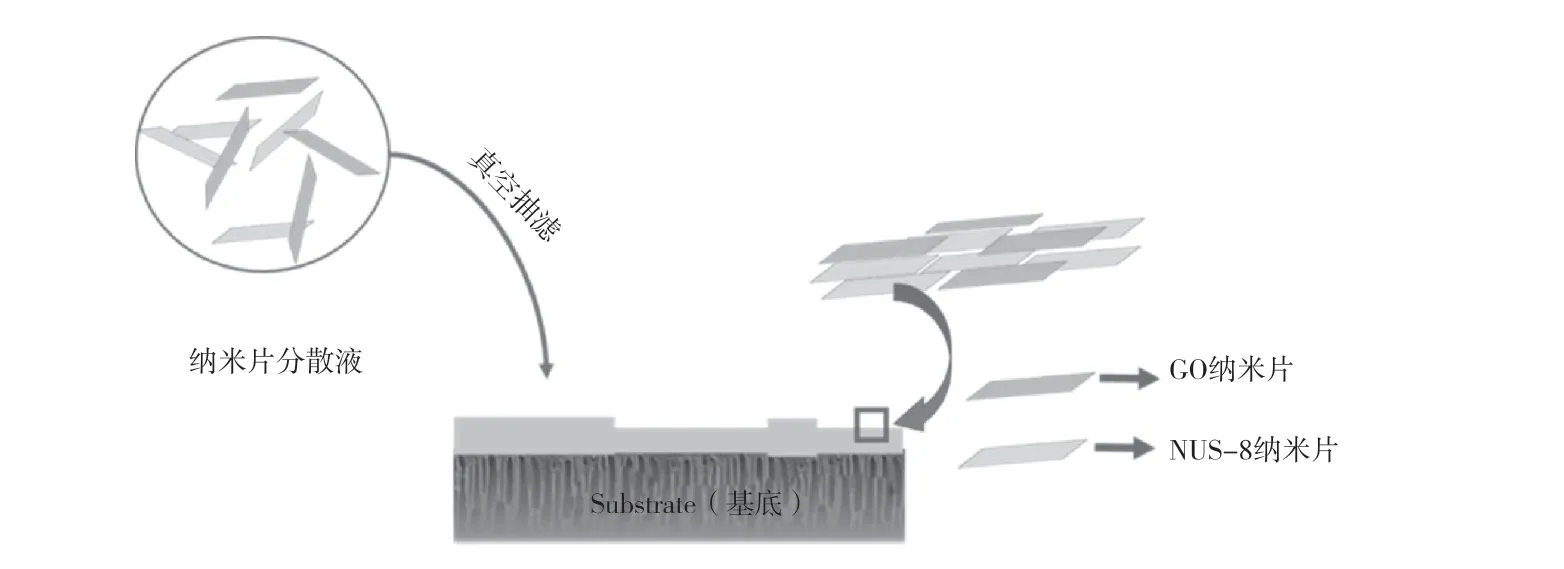

超薄膜的制备过程如图5 所示。该文使用MOF 材料NUS-8(Zr)[9]作为制备膜的原材料,通过超声波清洗机分别将NUS-8(Zr)和GO 剥离成纳米片,静置3 天后,取上清液与GO 纳米片上清液进行混合,通过水泵抽滤,将上清液抽滤在尼龙膜基底上。

图5 超薄膜的制备过程

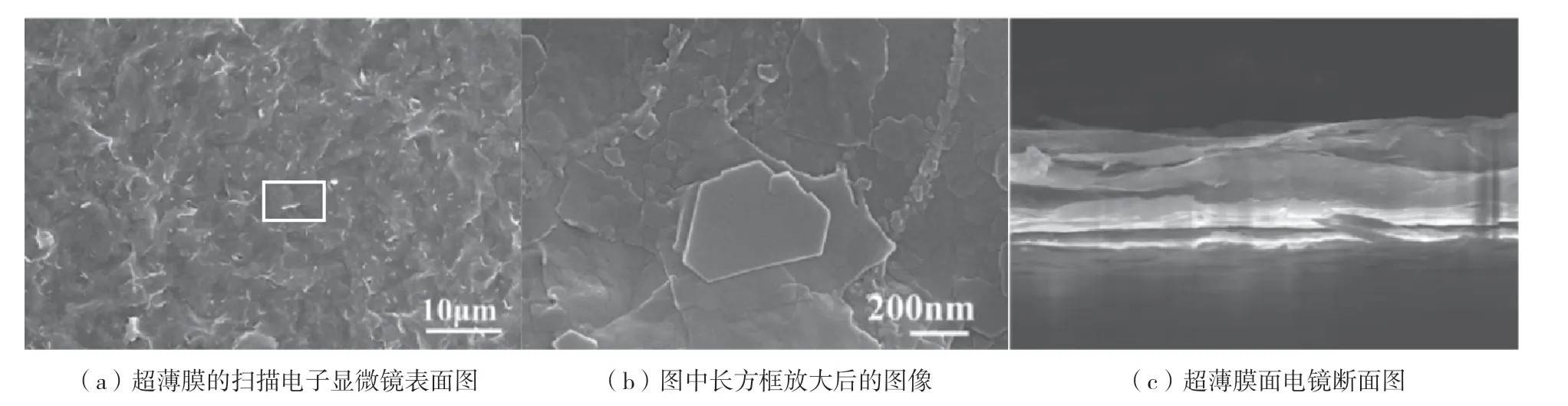

超薄膜的扫描电子显微镜表面图和电镜断面图如图6所示。通过图6 可以看出,该文成功制备了一张致密的二维超薄膜,图6(b)可以清晰地看出膜材料是由二维纳米片堆积而成的,图6(c)是膜材料的断面电镜图,其厚度约为300nm。在之前的调研中该文,发现GO 可以增加纳米片之间的作用力,因此选用GO 作为中间的媒体,以提高MOF 纳米片之间的作用,弥补MOF 纳米片之间的缺陷。

图6 超薄膜的扫描电子图

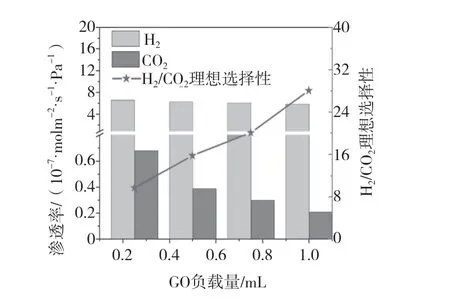

该文成功制备了几组NUS-8(Zr)与GO 复合的超薄膜,其分离性能随GO 的添加不断变化。不同的GO 量对MOF 超薄膜H2/CO2分离性能的影响如图7 所示。取20mLNUS-8(Zr)纳米片的分散液,当GO 量为0.1mg 时,由于NUS-8(Zr)之间的作用力太差,因此膜材料缺陷较大,对H2/CO2无分离性能。当GO 量增至1mL 时,H2/CO2的选择性为28,H2的渗透率是5.82×10-7mol·m-2·s-1·Pa-1。由于GO 膜本身对H2/CO2具有较好的分离性能,继续增加GO 量,选择性仍会增加,因此为了证明NUS-8(Zr)在复合膜中的作用,该文又将1mL 的GO 纳米片分散液稀释10 倍,制备的超薄膜的选择性只有6。因此可以证明复合膜中的MOF 材料在分离性能上存在至关重要的作用。GO虽然也具备一定的分离性能,但更多的是用来增强纳米片之间的作用力,弥补MOF 材料之间因较差的作用力而存在的缺陷,进而提高膜材料的致密性。

图7 不同的GO 量对MOF 超薄膜H2/CO2 分离性能的影响

4 结语

与传统的工艺相比,膜分离技术具有无污染性、占地面积小、绿色环保、分离效率高和投资少的优势,是目前最有前景的分离技术,同时还能在确保安全生产运行的基础上实现高质量的分离。但是随着膜技术的发展,其问题也随之出现。纯MOF 膜制备过程复杂,混合基质膜通量较小,超薄膜的制备难度又太大。因此该文通过小分子的离子液体和作用力强的GO 材料去弥补MOF 膜之间的缺陷,不仅可以简化膜材料的制备过程,还可以通过修复其存在的缺陷,在极大程度上保证材料本身的分离性能,对今后膜材料的制备和研究具有一定的借鉴作用。