水电站水轮发电机组制动加闸系统优化设计应用

2023-06-07张城玮黄雨雷

张城玮 黄雨雷

(国能大渡河大岗山发电有限公司,四川 雅安 625400)

0 引言

机组运行过程中的“误加闸”是水电站运维管理中典型的设备异常事件,会严重危害机组安全,损坏制动闸块,并造成较大经济损失。

某水电站在试验过程中,机组高转速加闸,引起闸块短时磨损,经现场检查,原因是机组测速制动装置故障;某水电站运行人员操作时走错间隔,因误操作而导致运行机组高转速加闸,造成非计划性停运。综合可知,导致“误加闸”的原因主要分为2 类,一是运维人员走错间隔因误操作而导致“误加闸”,二是控制系统误开出或电磁阀误动作导致“误加闸”。

该文的机组制动加闸控制方式优化采取在机组高转速工况下切断制动加闸气源的方式,防止制动闸块在机组高转速工况下顶起,可从根本上避免“误加闸”事件的发生。同时,该文优化满足了以下要求:一是满足机组运行相关规程、规范和设计要求;二是该方案中增加的设备不会对人员和设备造成损害;三是运维人员能在该方案中增加的设备故障中及时通过手动操作方式实现机组正常加闸停机。

1 方案设计及论证

1.1 供气管路设计及论证

传统水轮发电机组机械制动系统由气源管路直接向水轮发电机组测速制动控制单元供气,供气管路上只安装了1 个手动球阀以实现手动控制供气。此设计方式在机组正常投运过程中,可使气源一直保持供气,如果遇到电气二次回路出现故障或运维人员误操作,则可能会造成运行机组在高转速下加闸。综合以上各因素,需要对气源管路运行进行优化设计,以实现高转速时切断制动气源,即使误动、误操作,也无法在高转速下加闸,避免事故发生。

基于以上因素,该文拟定出2 种方案:一是在低压制动气系统气源供气总阀后新增一个电磁阀,通过监控下令控制阀门启闭,取得高转速切断气源的效果。二是在每台机组的制动控制单元供气管上加装一个2 位3 通电磁阀,通过监控下令控制阀门启闭,取得高转速切断气源的效果[2]。

根据拟定的2 种方案进行试验。首先,顶起机组风闸,关闭机组制动供气总阀,监视制动腔气压、复归腔气压和制动控制单元气源压力变化情况。制动控制单元气源压力快速下降,制动腔气压随着时间缓慢下降,复归腔气压稳定不变。一直保持至制动腔气源下降至临界值,制动腔压力与复归腔压力达到平衡,闸块保持顶起状态。其次,进行第二项试验。将机组制动供气总阀打开,制动控制单元恢复到正常状态,落下闸块。此时复归腔接通气源保持压力,制动腔压力为零。短接打开制动腔供气电磁阀端子,使制动腔接通气源,关闭机组制动供气总阀,制动腔和复归腔同时有压,达到平衡后发现闸块向上顶起。将机组制动供气总阀打开,制动控制单元恢复到正常状态,落下闸块,关闭机组制动供气总阀,监视制动腔气压、复归腔气压和制动控制单元气源压力变化情况。一直保持至复归腔气压下降至临界值,制动腔压力与复归腔压力达到平衡,闸块保持落下状态。

经以上试验发现2 种方案均可行,但为保持闸块顶起时制动力可靠,避免机组出现蠕动情况,采用每台机组分别改造供气管路的方案更可靠。

采用第二种方案在发电机测速制动柜内制动控制单元供气管上加装1 个常闭2 位3 通电磁阀和1 个手动球阀,2 个阀门并联。手动球阀平时关闭,需要运行人员手动加闸时开启,常闭2 位3 电磁阀通过电气回路控制[2]。

1.2 电气二次回路改造及论证

使用测速装置备用接点直接控制新增电磁阀,修改监控程序逻辑实现制动加闸系统自动控制、报警功能的方式最简单可靠。

经现场试验数据分析,制动气源充气时间较短,15%Ne 供气可能会有较高转速加闸风险,因此采用12%Ne 为判定条件。机组转速>12%Ne,切断气源供气,并将制动腔内气体全部排出;机组转速<12%Ne,恢复气源供气,机组可正常手动/自动加闸。通过CM-200 微机测速装置间接控制电磁阀线圈动作,以达到改变供气方式的目的。

2 现场实施及试验

2.1 气源管道优化

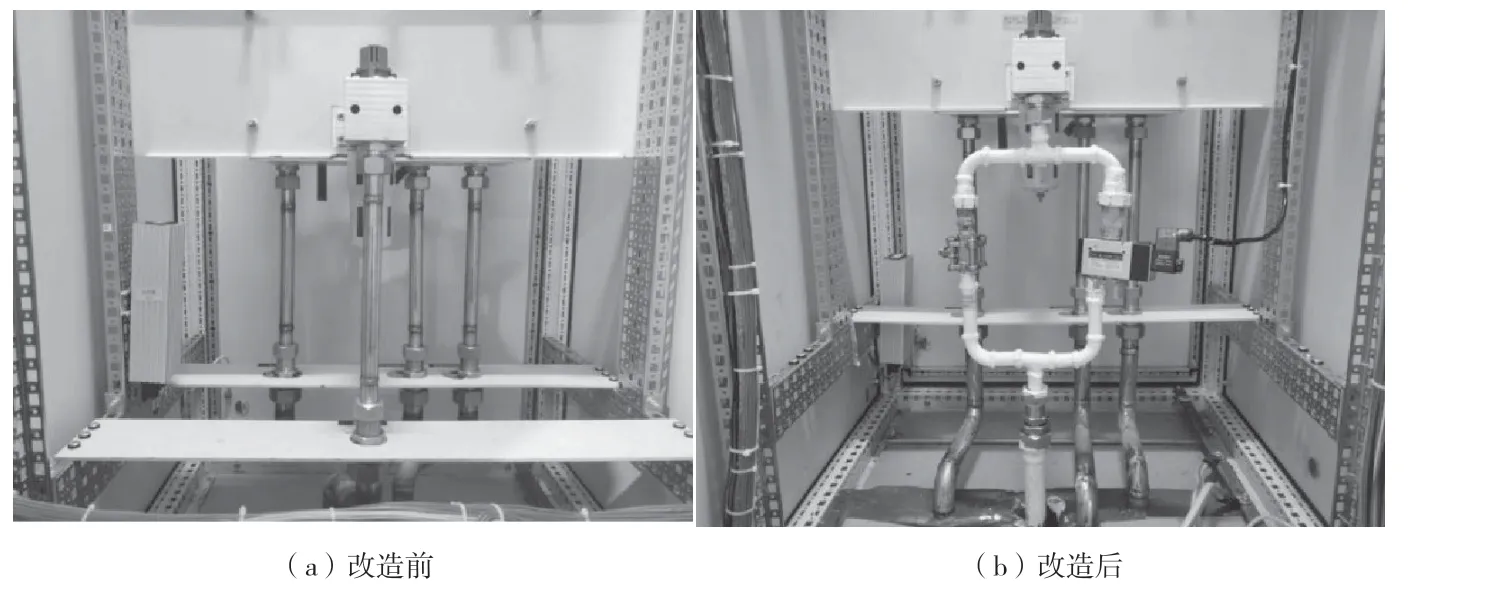

气源管路改造前后对例如图1 所示。

图1 气源管路改造前后对比

改造前,发电机测速制动柜内制动控制单元供气管上只安装了1 个手动阀以实现手动控制供气/排气。此设计方式在机组正常投运过程中,可使气源一直保持供气,如遇电气二次回路出现故障或运维人员误操作时,可能会造成运行机组在高转速下加闸。

改造后,发电机测速制动柜内制动控制单元供气管路在原有的基础上加装了1 个常闭2 位3 通电磁阀和1 个手动球阀,2 个阀门并联。手动球阀平时关闭,需要运行人员手动加闸时开启,常闭2 位3 电磁阀通过电气回路控制,机组转速>12%Ne,切断气源供气,并将制动腔内气体全部排出,电气二次回路出现故障或运维人员误操作时无法实现加闸操作,可有效避免误加闸发生。

2.2 电气二次回路

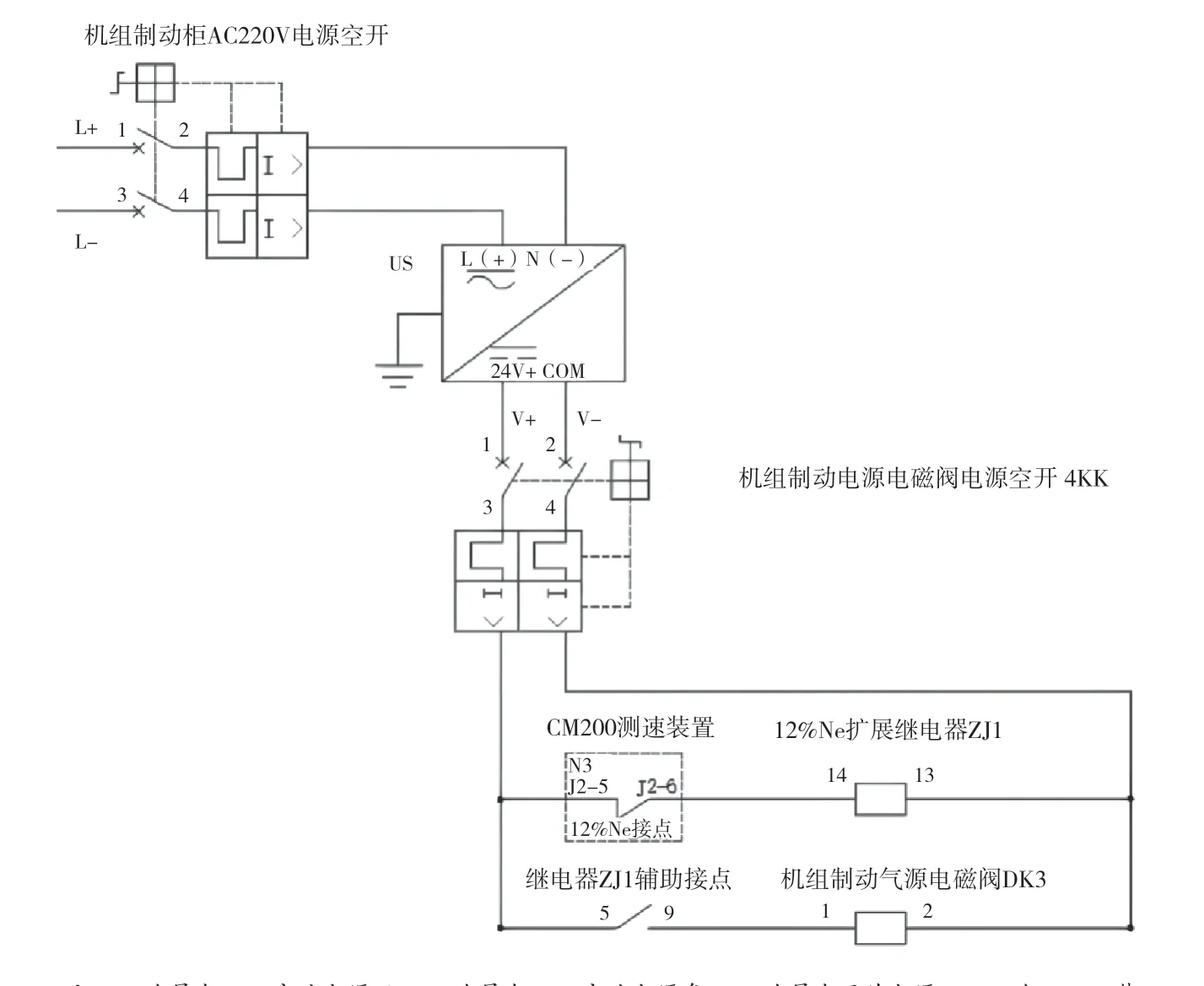

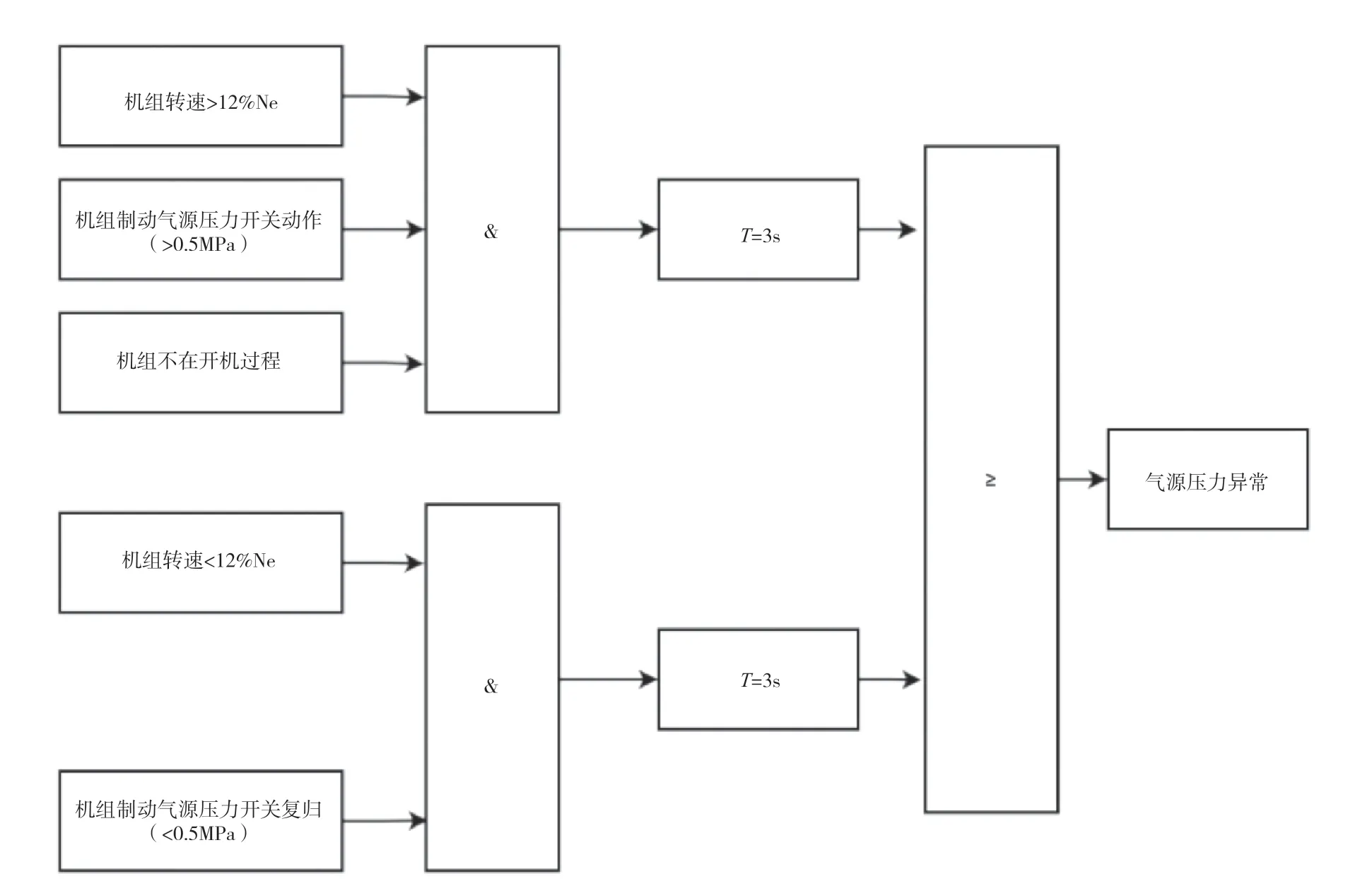

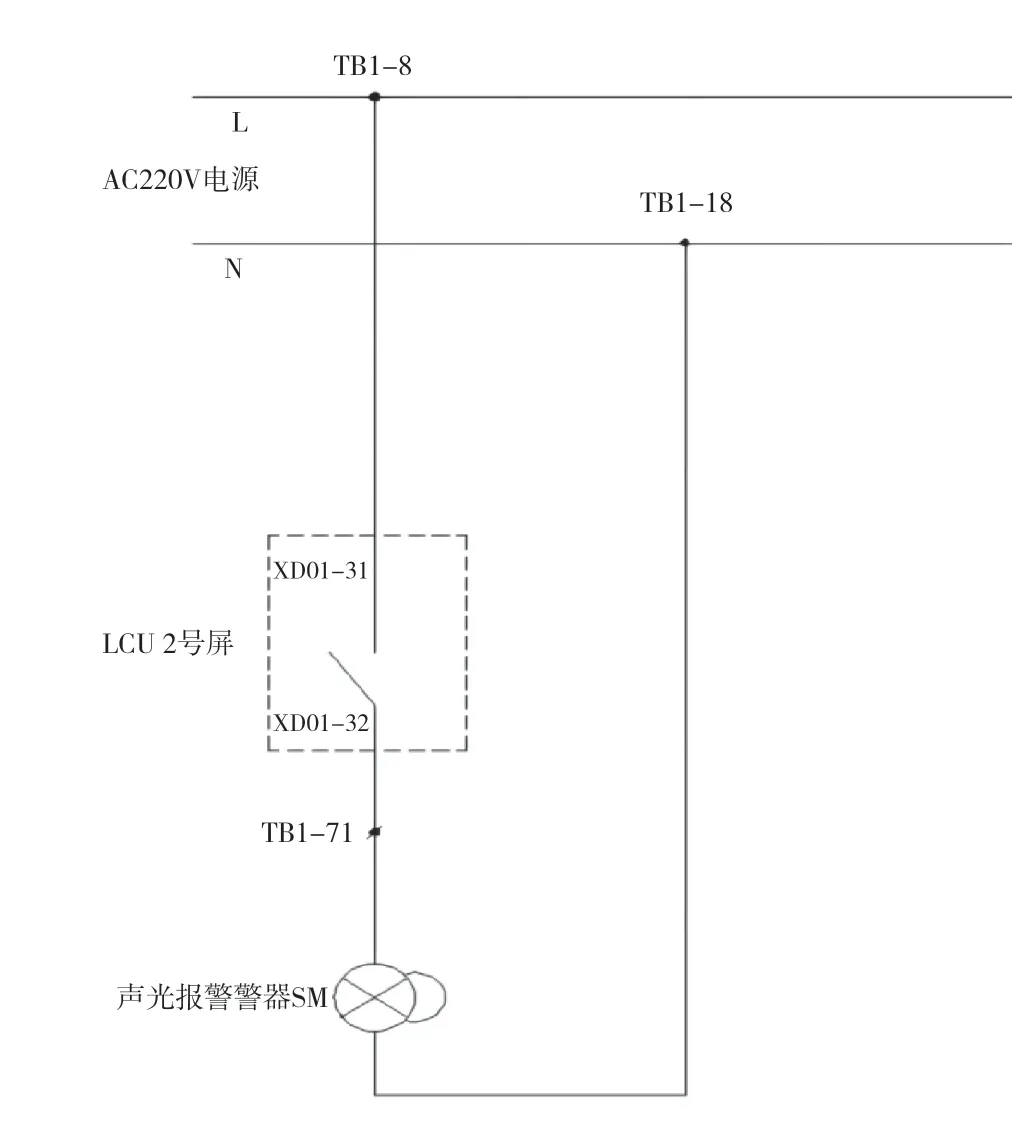

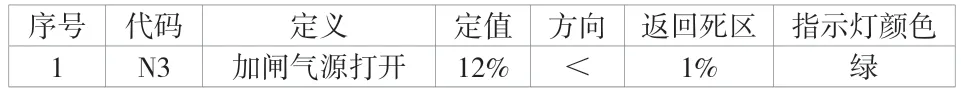

对机组测速制动柜中的CM-200 微机测速装置匹配2 种测速方式传感器,即机械转速传感器(齿盘测速)和电气转速传感器(残压测速),可同时测量机械转速脉冲信号和发电机机端电压频率,并将转速信号上送水电站监控系统处理。1)CM-200 测速装置定值调整。将安装在机组测速制动柜中的CM-200 测速装置第三个点(N3)的定义由“备用”调整为“加闸气源打开”,方向、返回死区和指示灯颜色参数不变,具体参数整定要求见表1。2)上送监控信号完善。新增电缆将信号从测速制动柜上的微机测速装置CM-200 接入监控系统LCU 屏,在监控系统上位机将该信号定义为“机组转速<12%Ne,加闸气源打开(CM200)”。3)在机组测速制动柜内新增一个直流24V 电磁阀DK3,转速<12%Ne,信号接点N3 通过中间继电器ZJ1 控制电磁阀DK3打开(关闭),接线原理如图3 所示。4)在机组测速制动柜内新增一个直流24V 电磁阀,接线原理如图2 所示,在监控系统增加“机组制动气源压力异常”报警信号,报警逻辑如图3 所示。5)“防误操作”声光报警器接线原理。在机组测速制动柜内增加“防误操作”声光报警器,接线原理如图4 所示。当“机组制动气源压力异常”条件满足时,监控系统机组LCU 2 号屏内接点闭合,监控系统发出“机组制动气源压力异常”报警,机组制动柜上的声光报警器报警,提醒现场人员设备异常。6)取消空转至停机过程中气源压力异常判据,不影响停机流程执行。

图2 接线原理图

图3 “机组制动气源压力异常”报警逻辑

图4 “防误操作”声光报警器接线原理

表1 机组测速制动柜中CM-200 微机测速装置第三个接点(N3)的定义方式

3 实践应用及效果

在机组启动试验中,机组并网,转速达到100%Ne,通过监控系统下令加闸,30s 后加闸失败流程退出。运行人员在机组测速制动柜上执行手动加闸操作。该台机组的气源无供气,闸块无法顶起,试验成功。

该文优化设计改造工程顺利完成,克服了机械和电气问题,并投运成功。但是通过此次优化设计、论证、改造好试验全过程,该文发现目前还存在一些问题,具体如下。首次改造使用电磁阀为220V 交流供电,机组停机时,电磁阀一直保持供电,长时间运行导致电磁阀线圈发热严重。经论证后,改为直流24V 电磁阀,电磁阀线圈发热问题得到解决。

通过CM-200 微机测速装置N3 接点间接控制电磁阀线圈,对CM-200 的可靠性提出了更高要求,需要对CM-200微机测速装置的检验与定期更换制动更严格的计划。

气源供气管路改造后,运行人员巡检时密切关注了供气管路是否存在泄漏。

设备投运后,发现如果机组在停机过程中转速维持在20%Ne,由于机组转速>12%Ne,电磁阀DK3 未动作,制动腔与大气连通,因此手动充气加闸时会直接泄压,导致加闸失败。为实现特殊情况下快速手动加闸,可以在电磁阀前端新增一个手动球阀,关闭手动球阀实现制动腔保压,或者增加手动投退电磁阀DK3 的控制回路,DK3 动作后实现制动腔保压。

4 结语

该文优化设计改造工程顺利完成,从投入运行和应用效果来看,双气路的制动控制单元能有效克服传统单气路的制动控制单元存在的盲区、死区。双气路的制动控制单元在机组高转速工况下切断制动加闸气源,并将制动腔内气体全部排出,可有效避免机组在高转速过程中的“误加闸”事件,消除机组因“误加闸”造成的非计划停运的风险,给水轮发电机组机械制动系统的优化设计改造工程提供了一种新的思路。