电镀金刚石线锯上砂装备设计和应用

2023-06-07周家美王开佃

周家美 龚 洋 王开佃

(1.山田新材料集团有限公司,山东 临沂 276700;2.金沂蒙集团有限公司,山东 临沂 276700)

0 引言

20 世纪90 年代,金刚石线锯开始兴起,现已广泛应用于光伏、电子和蓝宝石等贵重超硬材料切割领域[1]。早期的金刚线加工技术采用的是裸露的金属线和游离的磨料,在加工过程中将磨料加入金属线和加工件之间以产生切削作用。为了进一步缩短加工时间和对超硬材料和难以加工的陶瓷进行加工,人们将金刚石微粉以一定的方式固定到金属线上,进而出现了固定金刚石线锯[2]。金刚石线锯也称金刚线,是以钢丝为基础材料,以氨基磺酸镍为镀液主盐,在合适的电镀工艺下采用复合镀的方法在钢丝基体上沉积一层金属镍,同时在金属镍中包裹金刚石微粉颗粒而制得的一种超硬材料锯切工具[2-3]。线锯切割具有能切割大尺寸薄片、加工表面质量高、锯缝损失少、挠曲变形小以及切割效率高等优点,在切割硬脆材料方面有广泛应用[1]。电镀金刚石线锯广泛应用于光伏、电子和蓝宝石等贵重超硬材料切割领域,具有切割效率高、产品精度高、损耗小和工作环境清洁等优点,是一种新型节能环保产品[4-5]。

该文对金刚线生产线一种竖式上砂结构进行进深入研究,分析了其目前结构的不足,对上砂装备进行了全新设计,并在零件制作过程中严格控制加工精度。设计的上砂装备已投入正常生产,保证了整个上砂系统的可靠稳定性,解决了砂多砂少等质量问题,实现了上砂的均匀一致。

1 电镀金刚线竖式生产线工艺流程与说明

金刚线竖式生产线主要用于生产磁材线和光伏开方线,线径在145μm~450μm,工艺流程为放线→除油脱脂→水洗→酸洗→水洗→预镀镍→上砂加固→镀镍→水洗→热水洗→烘干→收线。

上砂是将金刚石磨料复合电沉积到锯丝基体表面的过程,上砂镀层的厚度一般为金刚石颗粒平均粒径的10%左右[6]。电沉积过程中要求金刚石颗粒以一定的密度均匀分布于镀层中,如何均匀地沉积金刚石磨料一直是研究的重点。竖式线的上砂方法是埋砂法,埋砂法是将锯丝基体埋在金刚石磨料中来制备复合镀层的方法[6]。

2 目前上砂加固设备的现状与不足

电镀金刚石线生产的关键技术是上砂技术[7]。例如电镀金刚石线的上砂要求金刚石均匀固结在长度为30km、40km、50km 和60km 的母线机体上,上砂后金刚砂线的线径变化要在一定幅度以内且金刚石分布要均匀,砂多、过于密集,金刚石容易堆叠在一起,进而导致切割过程中阻力过大而断线,砂少、过于稀疏则会导致切割力不足。

金刚线的预镀到上砂工序中,经上砂加固的砂附着力较弱,极容易受振动而掉落或被磨掉,经常出现砂多砂少等质量问题,所以上砂装备的可靠稳定性非常关键,将会直接影响上砂效果。

现有金刚线竖式生产线上砂加固设备存在很多不足,主要体现在以下方面:1)安装机架为铝型材搭接而成,强度较弱,在生产过程中导电轮、导电轮轴承座及加固桶等部件经常出现振动现象,从而导致掉砂、落砂等质量问题。2)导电轮没有限位结构,受收线张力长期影响,导电轮位置会发生移动,线体也随之发生位移,进而导致线体偏离上砂亚克力管孔中心,而偏离距离大时就会切入亚克力中,造成砂量急剧下降和异常下线。3)回液槽没有密封结构,镀液溅出,工作环境较差,轴承及导电滑环因直接接触镀液而经常发生损坏,平均每1~2 个月滑环就需要换一次,维修保养费用较高。

3 新上砂装备设计

市场上磁材切割机对金刚线的长度要求最短30km,因此不足30km 的就是废线,如果设备稳定性较差,金刚线异常下线比例较高,会造成产品成本急剧上升。因此提高设备可靠稳定性、减少异常和降低成本迫在眉睫。该文经过对现状的长期研究,为保证整个上砂系统的可靠稳定性,对上砂加固结构进行了系统化的全新设计,具体如下。

3.1 设计不锈钢方管机架

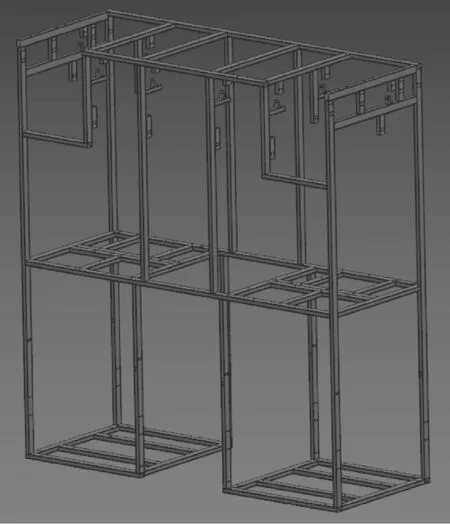

不锈钢方管焊接机架设计如图1 所示。在方管上激光切割多组固定孔,加固桶、上下导电轮及亚克力件均固定于机架上,保证了上砂系统整体强度和稳定性。方管采用四维激光切管机下料,公差及形位精度保证在0.1mm 之内,并在铸铁平台上焊接,以保证安装面的平面度,如图2 所示。

图1 不锈钢焊接机架

图2 铸铁平台焊接

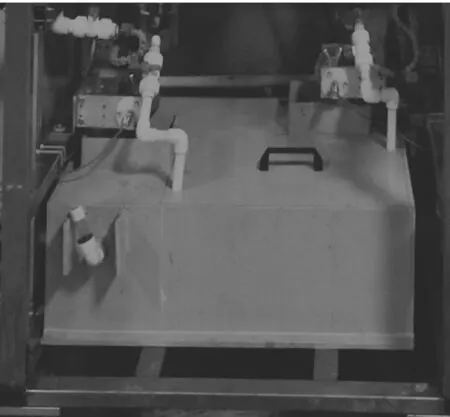

3.2 设计回液主槽与小副槽

回液主槽及密封结构设计如图3 所示。密封住镀液蒸汽,在导电轮底部最近距离安装小副槽以防止镀液溅出,如图4 所示,避免镀液对导电滑环及轴承的腐蚀,减少因轴承卡死和滑环损坏而引起的异常。小副槽内设有隔板,用于沉淀砂,两侧设有溢流口,使镀液溢流到主槽中。

图3 回液密封主槽

图4 接液小副槽

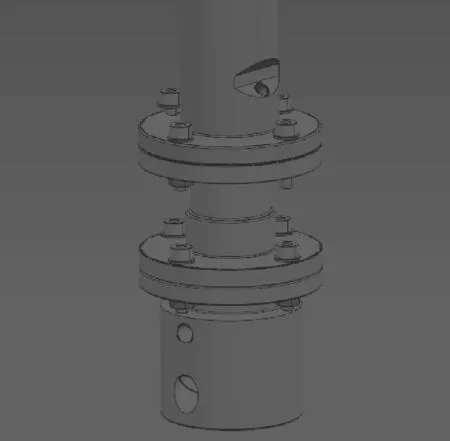

3.3 设计保证同轴度的各种亚克力零件

为便于观察砂量和刚线状态,上砂零件均采用透明亚克力制作。在亚克力大椎体、上砂管、小椎体和三通上设计轴肩定位结构,如图5 所示,以确保各零件在装配后同轴,在维修保养过程中可较方便地将刚线调整到亚克力各件中心,避免亚克力磨刚线的风险。

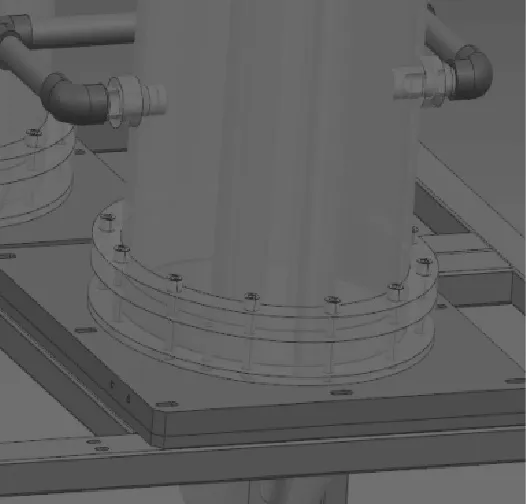

图5 法兰连接

选取截面较大的O 型圈,增加密封效果,并设计法兰式结构,使连接强度高,紧固方便,如图6 所示。

图6 定位结构

3.4 设计亚克力过线螺塞

产线使用的黑色橡胶过线皮塞如图7 所示,不利于观察线体状态,只能通过观察刚线在各亚克力件的内孔位置来判断刚线是否在中心,维修调整非常困难。

图7 橡胶皮塞

该文设计的亚克力螺塞如图8 所示,能清晰观察到线体状态,维修调整非常方便,避免了磨线异常,提高了工作效率。

图8 亚克力螺塞

3.5 设计绝缘结构

为保证刚线电流的稳定性,在3 处关键部位安装绝缘胶木,在加固桶固定面也安装绝缘胶木,如图9 所示。在上下导电轮支架连接面安装胶木板,连接螺钉增加尼龙垫,如图10 所示。

图9 加固桶绝缘

图10 导电轮绝缘

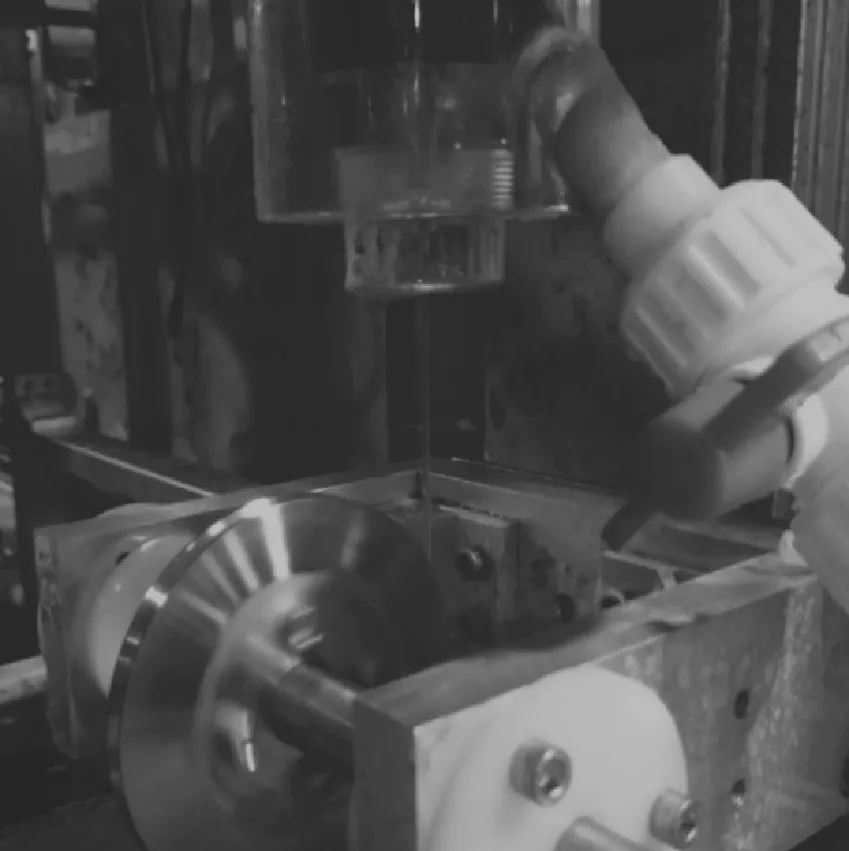

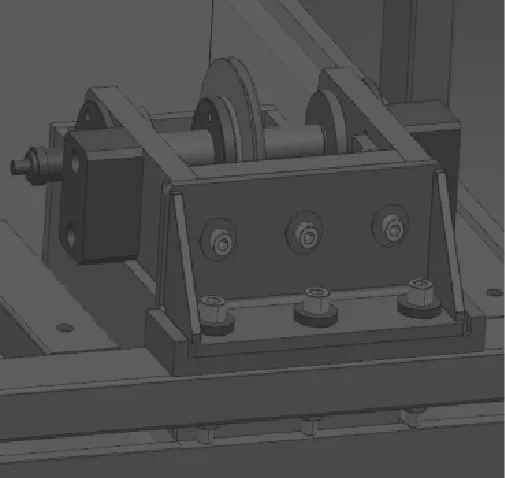

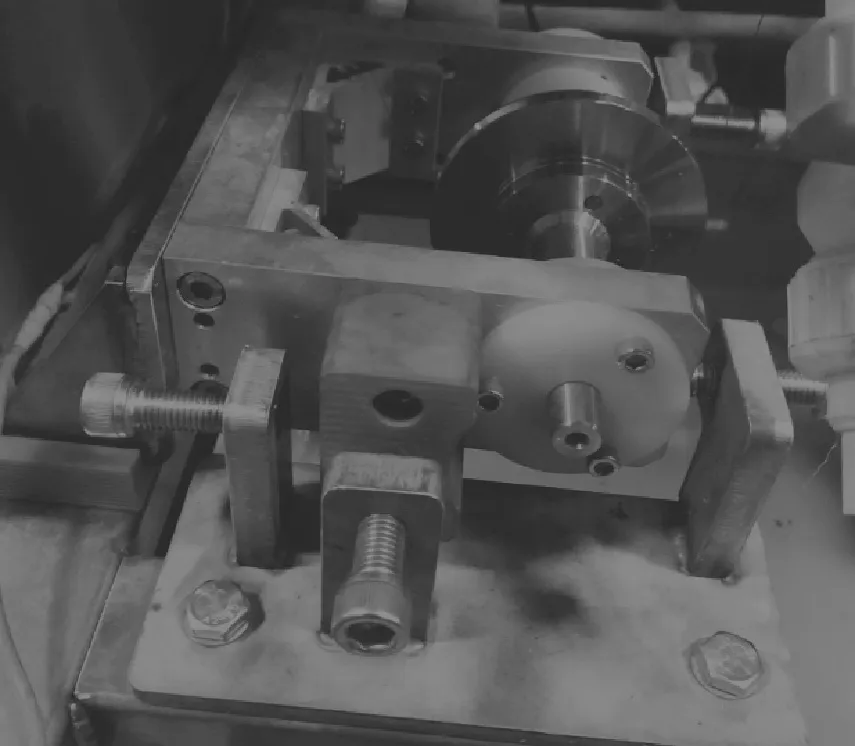

3.6 设计加强导电轮组件及限位结构

为保证调试好后刚线在亚克力螺塞中心能长时间不发生位移现象,该文设计了加强导电轮组件,如图11 所示,设计限位结构如图12 所示。主要结构如下:1)设计了加强导电轮轴,两端选用高强度轴承,滑环通过左右旋螺纹装到采轴两端,以保证连接可靠。2)设计的组合铝板轴承座强度高,两侧板通过圆柱销定位可方便拆卸,维修保养方便。3)轴承外端安装尼龙封盖,避免镀液及砂旋转进入轴承,造成轴承卡死。4)设计限位结构,实现导电轮上、下、左、右、前、后6 个方向的位置限位。

图11 加强导电轮组件

图12 导电轮限位

4 结论

生产车间已完成6 台生产线上砂设备的安装和调试,现已投入批量生产,此次系统化设计取得的显著效果具体如下:1)通过亚克力螺塞可以清晰地观察到刚线运行状态,维修保养非常方便,加强巡检可有效避免磨线镀液斜呲等异常现象。2)安装小副槽及回液密封结构,避免了导电滑环和轴承直接接触镀液,保证了滑环良好的工作环境,避免了轴承及滑环受腐蚀引发的生产线异常。3)安装加强导电轮组件及限位结构,能保证在长时间的生产过程中导电轮位置固定不变,刚线不发生位移现象,较好地使线体保持在螺塞中心,避免磨线异常。4)上砂装备强度可靠稳定性得到了较大提升,运行平稳且没有发生异常下线,成本大幅度降低。5)避免了结构稳定性差引发的掉砂磨砂偏砂现象,解决了砂多砂少等质量问题,实现了上砂的均匀一致。