中型固体运载火箭内外弹道联合优化设计方法研究

2023-06-05张艳玲王宗强石宝兰

化 金,张艳玲,王宗强,石宝兰,洪 蓓

(北京宇航系统工程研究所,北京 100076)

0 引言

目前我国小型固体运载火箭以其可靠性高、机动性强、操作简便的特点,应用于快速响应应急发射和小卫星商业发射。为了满足日益扩大的商业卫星发射市场的需求,须要开展中型固体运载火箭的研制和应用,填补我国小型固体运载火箭和中型液体运载火箭之间运载能力的空白[1-2]。

与液体运载火箭相比,小型固体运载火箭以较大的起飞推重比快速爬升高度,减少重力损失。然而随着火箭的起飞规模成倍增加,大型固体发动机受结构、生产、运输、起吊等多种条件限制,推力提升空间有限[3-4],导致中型固体运载火箭的起飞推重比下降,重力损失增加,性能下降。

固体运载火箭一二级分离采用热分离的方式,一二级分离点高度是影响火箭方案设计的重要指标。因为分离高度越低,风干扰越大,二级起控的难度也越大。已有的长征11号小型固体运载火箭,其Ⅰ级发动机装药量约占全箭起飞质量的65%,二级起控高度约33 km。相比之下,正在研制的某中型固体运载火箭Ⅰ级发动机装药量仅占全箭起飞质量的50%,二级起控高度才26 km,这对于火箭的二级控制能力是不小的挑战。

改善二级起控的环境,可通过调整一级飞行段弹道,提高一二级分离点高度的方式,但是此种做法使火箭飞行高度增加,而转弯减小,同样带来重力损失增加,随之带来运载能力降低的风险。学者黄体圣等[5]指出传统的固体运载器总体方案设计方法将发动机设计与之解耦,采用平均推力曲线的形式进行总体参数优化设计。这种方法带来的结果为发动机性能最优而运载器性能不一定最优。针对典型的三级固体运载器,黄体圣研究了内外弹道联合优化设计方法,仿真结果表明,Ⅰ级发动机采用“前高后低”的内弹道曲线构型可使运载器射程增加约4%。

学者梁欣欣等[6]针对典型三级固体运载器大气飞行段开展分析,利用自适应差分进化法对发动机内弹道曲线进行离散优化,以运载器的射程为优化目标。研究结果表明内弹道及外弹道联合优化,可进一步改善固体运载器的整体性能和飞行环境;内弹道曲线优化形式并非传统认为的平均推力形式;“前高后低”双推力的内弹道曲线形式对于提高三级固体运载器的射程和改善飞行环境具有积极意义。

已有文献多针对三级固体运载器内外弹道多学科优化开展研究,优化目标为运载器的射程最大。相较之下,四级固体运载火箭飞行弹道设计更加复杂,不仅设计变量个数增加,终端约束也从运载器落地的一维增加到进入目标轨道的四维。因此本文针对四级串联构型的中型固体运载火箭,研究在终端约束和过程约束下的内外弹道联合优化设计方法,并分析Ⅰ级发动机采用“前高后低”双推力内弹道形式在改善二级起控环境的同时减少运载能力损失的效果。

1 外弹道计算模型

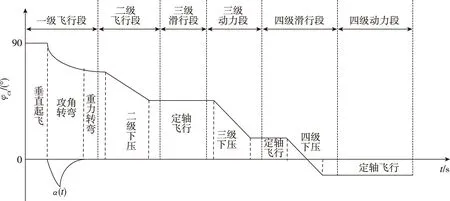

外弹道计算数学模型的输入为飞行程序角,输出为全弹道参数,主要包括火箭动力学模型、空气动力学模型、地球及大气模型、发动机模型和飞行程序角模型[7]。本文研究过程中考虑地球为旋转椭球,采用标准大气模型,在发射坐标系内建立固体运载火箭三自由度质点弹道模型。四级固体运载火箭从起飞到星箭分离采用一二级连续助推+三级滑行+三级动力飞行+四级滑行+四级动力飞行+末速修正的飞行弹道模式[8-9],其中末速修正段采用无动力飞行,不影响火箭的运载能力,忽略这段的弹道计算,飞行俯仰程序角设计如图1所示。

图1 四级固体运载火箭飞行程序角、程序攻角设计曲线Fig.1 Four-stage solid launch vechile flight program angle and program attack angle curve

一级飞行段垂直起飞后采用攻角转弯,攻角最大值为αM,然后重力转弯。二级飞行段采用俯仰程序角下压,下压斜率为Kd2。三级滑行段保持定轴飞行,滑行时间为Thx3。三级动力段再次俯仰程序角下压,下压斜率为Kd3。四级滑行段的滑行时间为Thx4,四级动力段保持俯仰程序角为FICX4的定轴飞行。

2 内弹道计算模型

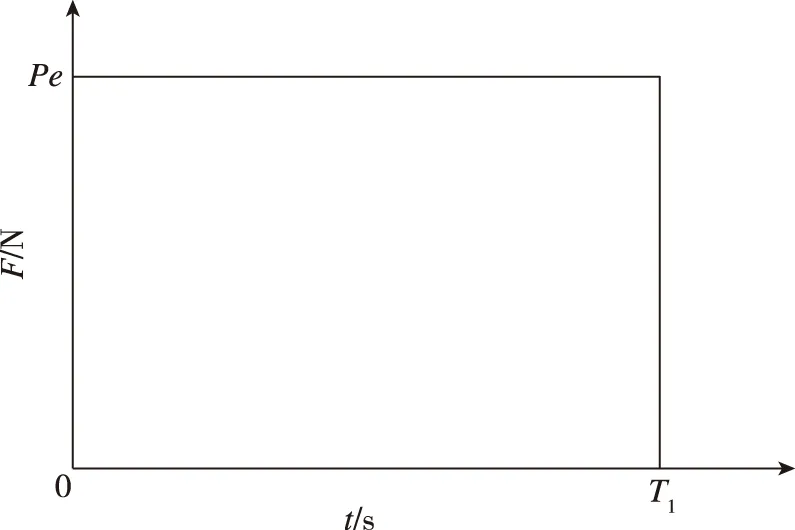

固体发动机内弹道曲线设计的本质是对发动机燃面变化规律进行设计,设计参数包含翼个数、翼类型、翼高、翼宽、翼倾角等[5],在中型固体运载火箭的总体方案论证中可采用简化的内弹道形式,本文研究单平均推力和双平均推力两种发动机的内弹道形式。单推力形式忽略其上升段和下降段,推力曲线如图2(a)所示,其中T1为发动机工作时间,Pe为平均推力大小。双平均推力模型简化为“前高后低”的“双台阶”形式,推力曲线如图2(b)所示,其中Pe为“前高后低”的大推力段平均推力,K为小推力段平均推力与推力段平均推力的比例(0≤K≤1),TP为双推力的转换时间(0≤TP≤T1)。

(a)单平均推力内弹道形式示意图

较大的起飞推重比会带来较小的重力损失,所以Pe保持中型固体运载火箭Ⅰ级发动机设计条件下的最大推力,只研究推力比K和推力转换时间TP对于火箭性能的影响。运载火箭总体方案论证时,关注固体发动机的装药量、推力、总冲、比冲、质量比等参数。本文研究过程中假设两种推力形式下的发动机装药量和总冲相同,由于发动机最大推力相同,工作压强相同,可忽略推力参数变化对发动机比冲、质量比的影响。

3 联合优化设计方法

内外弹道联合优化以火箭的运载能力最大为优化目标,公式如下

minJ(u)=-mp

式中,mp为有效载荷质量。

以外弹道计算模型中的弹道参数和发射方位角A0为优化变量,公式如下

u=[A0,αM,Kd2,Thx3,Kd3,FICX4,Thx4]T

为使优化算法更好收敛,将目标轨道参数半长轴af、偏心率ef和轨道倾角if转换为星箭分离时刻的弹道特征点参数飞行高度Hf、当地弹道倾角Θf、绝对速度Vaf和轨道倾角if。终端约束公式如下

考虑工程实现性,固体运载火箭动力飞行段的轴向飞行过载较大,所以普遍选择三级滑行时抛整流罩,此时轴向飞行过载为0,根据卫星对热环境的要求设置抛整流罩时刻的自由分子加热热流上限为Qf。在Ⅱ级发动机性能大致确定的情况下,一二级分离点的动压反映二级起控的环境,动压越小,气动干扰越小,二级起控越有利。设一二级分离点动压约束为q12f,则过程约束为

Q≤Qf

q12≤q12f

综上,单推力和双推力的内外弹道联合优化模型分别如下

固体运载火箭的弹道优化问题抽象为终端时刻自由、终端状态固定且带有过程约束的多阶段、非线性最优控制问题。工程中常用间接法将连续的弹道优化转化为离散化的参数优化问题,采用非线性规划算法求解[10-12]。在选择合适的优化初值前提下,使用序列二次规划(Sequential Qua-dratic Programming,SQP)算法可快速收敛且计算精度较高。

4 仿真结果及分析

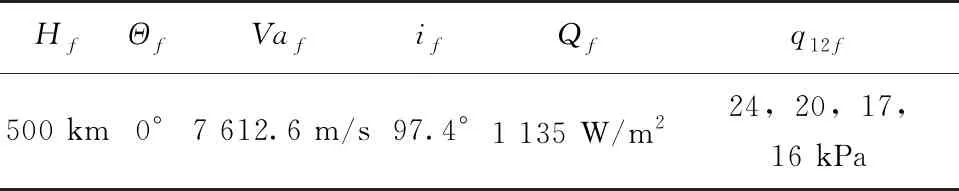

本文以某中型固体运载火箭总体参数为例,目标轨道为高度500 km太阳同步轨道进行仿真分析,约束条件如表1所示,运载能力与该型火箭的指标相减,进行数据处理(下同)。在Ⅰ级发动机采用单推力内弹道形式下,进行优化计算得到运载能力随一二级分离点动压约束变化的曲线如图3所示。

表1 优化约束Tab.1 Optimization constraints

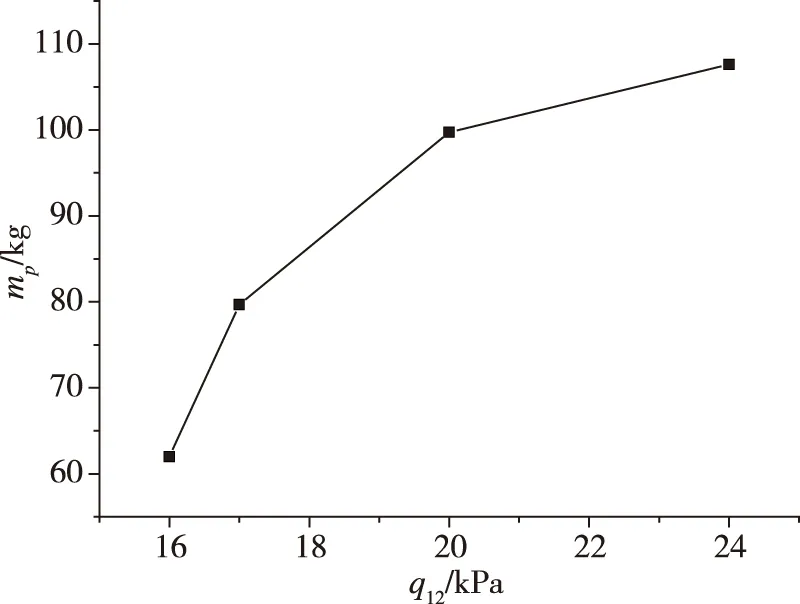

图3 单推力内弹道形式的运载能力Fig.3 Payload of single thrust propulsion

从图3可以看出随着一二级分离点动压约束不断加严,单推力内弹道形式的运载能力明显下降,当q12f从24 kPa减小至16 kPa时,运载能力降低了50 kg。原因在于,为达到一二级分离点动压约束,须要减小一级转弯攻角,提高一二级分离点高度。一级转弯不足,导致重力损失增加,运载能力降低。

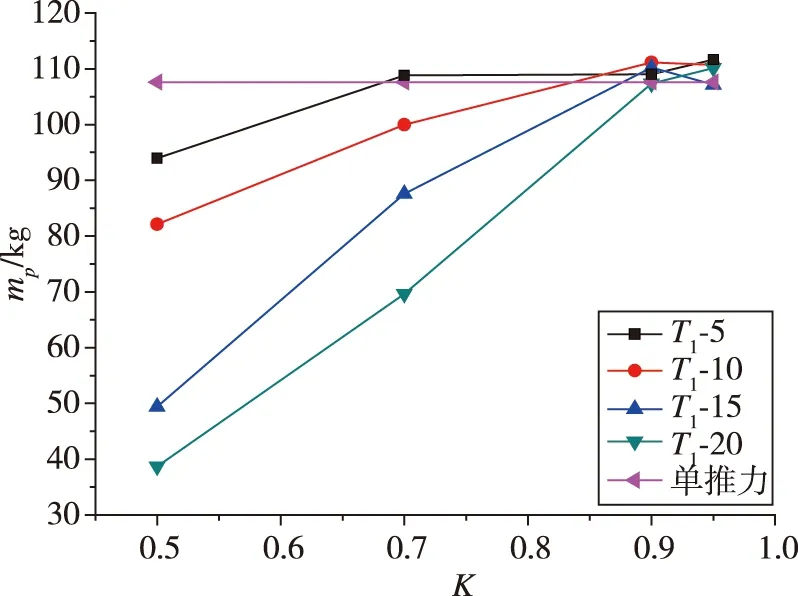

Ⅰ 级发动机采用“前高后低”双推力内弹道形式,推力比分别设为0.5,0.7,0.9和0.95,转换时间分别设为T1-5,T1-10,T1-15和T1-20,排列组合为16组“前高后低”双推力的内弹道形式。进行优化计算得到运载能力随一二级分离点动压约束变化的曲线如图4的(a)~(d)所示。

(a)q12f=24 kPa约束下运载能力比较

从计算结果可以看出相同的一二级分离动压约束下,当“前高后低”双推力内弹道的转换时间一定时,随着小推力与大推力的推力比逐渐增加,运载能力先增加后减小。算例中,当推力比为0.5时,双推力转换时间越晚,运载能力越大,但随着推力比的增加,双推力转换时间对运载能力的影响越小。与单推力内弹道形式相比,“前高后低”双推力内弹道形式的运载能力并没有随着一二级分离动压约束的加严而明显下降,并且两种内弹道下的运载能力差距在逐渐增加。这是因为前半段的大推力保证较大的推重比,快速冲出大气层,减少运载能力的损失。后半段的推力降低,延长Ⅰ级发动机的工作时间,在不降低一级转弯攻角的前提下,提高一二级分离点高度,从而改善二级起控条件。

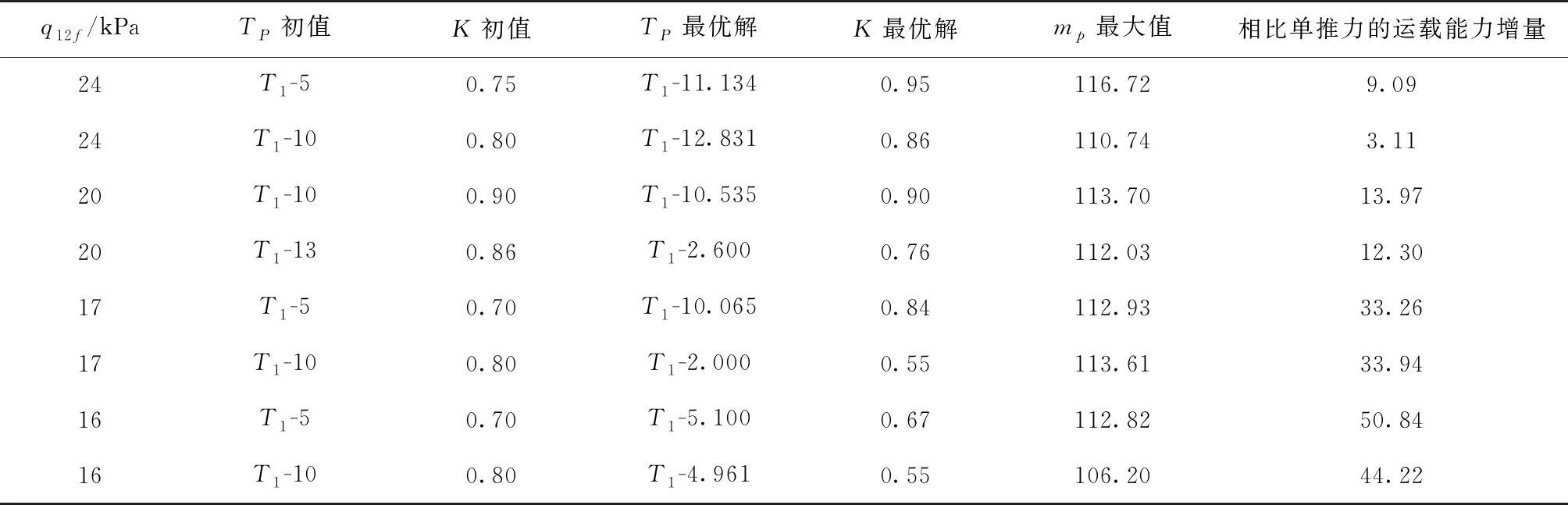

使用SQP算法进行双推力内外弹道联合优化设计得到优化解如表2所示。从计算结果可知,针对相同的一二级分离点动压约束q12f,不同的推力比K和推力转换时间TP优化初值组合,虽然得到最优解不唯一,但是优化结果的运载能力相近。并且运载能力数值接近上文16组“前高后低”双推力的内弹道形式的运载能力优化结果,说明在多个终端约束和多个过程约束下采用SQP算法进行双推力内外弹道联合优化设计是有效可行的。

表2 双推力内弹道形式的联合优化结果Tab.2 United optimization result of ″first-high-second-low″ thrust propulsion

5 结论

本文针对四级串联的固体运载火箭分别建立Ⅰ级发动机采用“前高后低”双推力形式和单推力形式的内外弹道联合优化设计模型,采用SQP算法在目标轨道终端约束、一二级分离点动压和抛罩热流密度过程约束下进行优化分析。研究结果表明相比单推力内弹道形式,中型固体火箭Ⅰ级发动机采用“前高后低”双推力内弹道形式,能够在改善二级起控环境的同时减少运载能力的损失。