基于EDEM的荞麦籽粒建模及振动筛分数值模拟*

2023-06-05徐兵郑德聪崔清亮

徐兵,郑德聪,崔清亮

(山西农业大学农业工程学院,山西晋中,030801)

0 引言

荞麦又名三角麦,它不仅是天然的绿色食品原料,也是一种食药兼用的杂粮作物[1-3]。随着人们生活水平的不断提高,膳食的平衡逐渐得到人们的重视,荞麦是改善膳食结构的重要口粮品种之一,国家燕麦荞麦产业技术体系提出荞麦加工“大、高、低”发展目标,荞麦食品逐渐多样化,其相关制品的需求迅速增长[4-5]。荞麦食品加工相关装备的需求不断增加,同时也对荞麦原料预处理相关设备的作业效率、作业效果提出了更高的要求。机械化收获的毛粮往往经过初清、去石、分级后才能进行脱壳获得荞麦米,分级作为原料预处理的重要工序,可以将原料中的瘪粒及机械脱粒过程中产生的破碎籽粒筛出,此工序的作业效果直接关系到荞麦食品的质量[6]。研发高效的荞麦筛分设备,对促进荞麦深加工产业的发展具有重要意义。

侯华铭等[7]利用自制悬浮速度测量装置测定了荞麦籽粒及小部分轻杂物的悬浮速度,为荞麦清选装备的研究提供了基础数据。刘闯等[6]为提高荞麦米与荞麦的筛分效果,通过试验研究确定了筛板最佳结构参数,Rong等[8]针对荞麦脱粒物料在筛分过程中存在的高损失、高含杂问题,设计了不同结构的筛面,并基于离散元法对筛分过程进行了数值模拟,结果表明:在振动参数相同的情况下,非平面凸柱筛面的筛分效果最好。樊荣等通过清选试验台试验并结合遗传算法优化了荞麦清选装置的结构和运动参数。张春等为研究荞麦米与荞麦的筛分机理,基于EDEM软件对荞麦米筛分过程中相关的接触参数进行了标定。Xu等[9]针对可供荞麦收获、加工等机械关键部件设计参考的籽粒接触参数缺乏的现状,建立了荞麦籽粒的多球颗粒模型,并对荞麦与不锈钢之间的接触参数进行了标定。Lu等[10]设计了5TG-85型荞麦脱粒机,该脱粒机采用的风筛式清选装置在振动频率为 25.12 rad/s时,清选损失率为 1.96%。黄颖石[11]针对荞麦机械化收获清选效果差的问题,设计了一种旋风分离清选试验台,并通过试验确定了最佳工作参数。

目前针对荞麦混合物料筛分的研究多集中在机械化收获时脱粒混合物料的清选分离,或集中在荞麦脱壳后混合物料的分离,前者是将籽粒从茎、叶、清杂余中分离,后者是将荞麦米从未脱壳荞麦中分离,而对于二者之间的环节研究相对较少,而同一品种的荞麦籽粒大小有差异,筛选分级可以大大降低脱壳加工中荞麦米的破碎率[12]。本研究拟通过手动填充法建立荞麦籽粒的离散元模型,通过对不同振动频率下振动筛分过程的数值模拟选择合适的振动频率。

1 荞麦振动筛组成及原理

1.1 荞麦振动筛总体结构及原理

荞麦振动筛由机架、电动机、带传动系统、曲柄、连杆、吊杆、筛体等部分组成,其整机结构如图1所示。振动筛由电动机提供动力,筛体通过吊杆悬挂在机架上,作业时,电动机通过带传动系统带动从动带轮轴一端的曲柄转动,曲柄与筛体之间通过连杆连接,曲柄的转动通过连杆转化为筛体的往复直线运动,物料在筛面上分散、分层、透筛并不断往前输送,实现对物料的筛分。

图1 荞麦振动筛整机结构图

1.2 筛体结构及主要参数

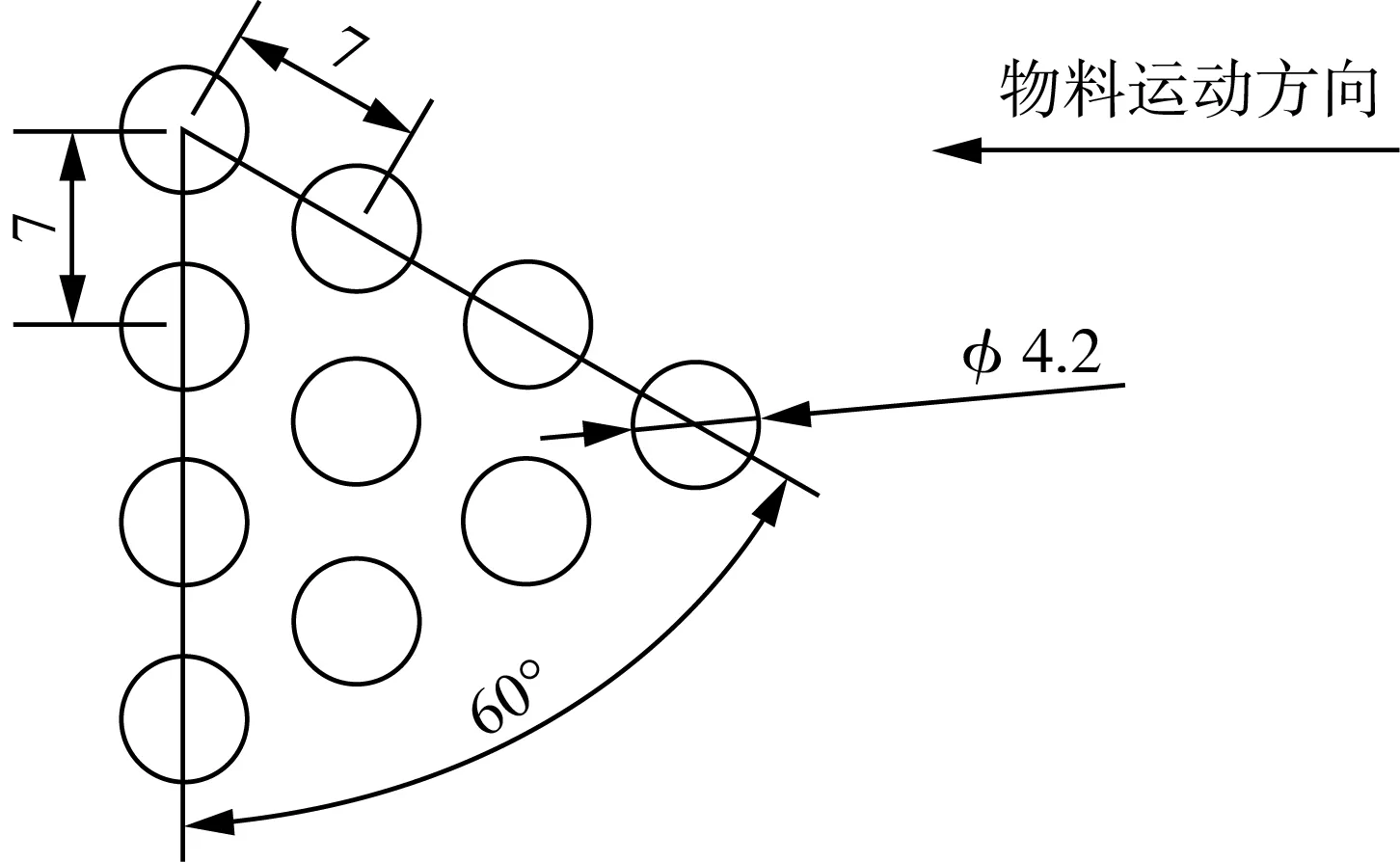

筛孔形状、筛孔尺寸对筛分质量有重要影响,本设计中筛面为720 mm×270 mm的矩形,厚度为1 mm,筛面材料采用不锈钢,筛面倾角为3°。筛孔为圆形冲孔筛,筛孔尺寸及分布示意图如图2所示。

图2 筛孔尺寸及分布示意图

筛体包括单层筛面、前挡料板、侧挡料板、筛下物落料板、筛上物出料槽如图3所示。根据筛体结构及参数建立筛体的三维模型,并将筛体三维模型导出为STEP格式保存。

图3 筛体结构三维模型

2 荞麦振动筛分离散元模型构建

2.1 筛分物料离散元建模

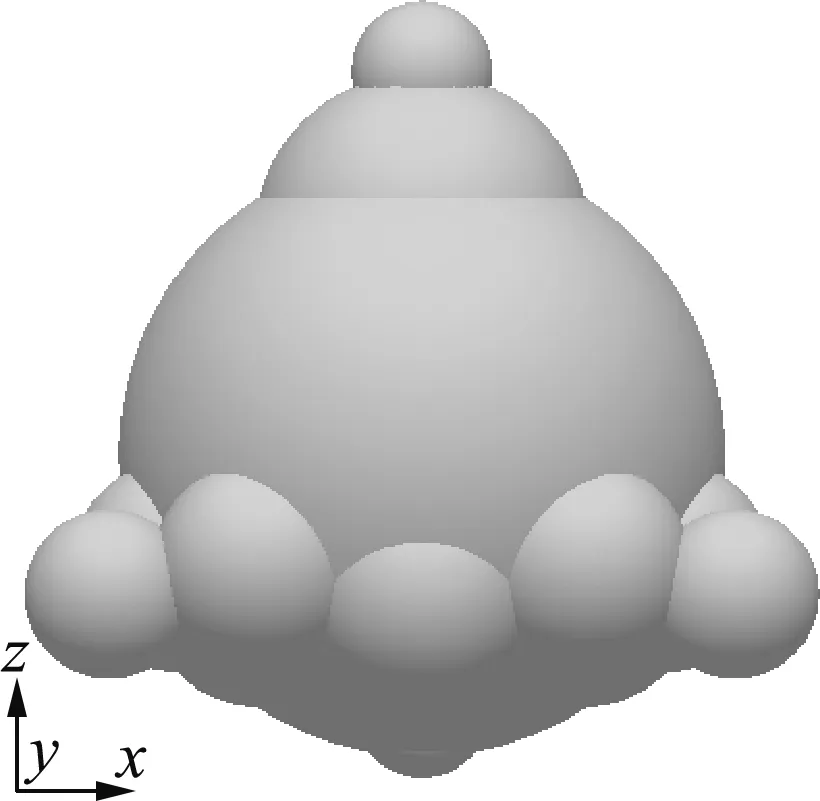

经初清、去石后的物料包含饱满的荞麦籽粒和一定比例的瘪粒及破碎籽粒,在对物料进行离散元建模中,饱满籽粒采用由球形颗粒填充的大颗粒模型,因瘪粒及破碎籽粒形状、尺寸各异,无法完全按照实际形状、尺寸建模,为简化建模过程,瘪粒及破碎籽粒在建模中采用同一种小颗粒模型。为使建立的饱满籽粒模型更接近籽粒的实际形状,本研究在课题组前期研究[9]提出用两个高度不同的三棱锥底面对接近似荞麦籽粒外形的基础上,同时考虑截面轮廓凸起,应用CAD软件绘制荞麦籽粒外形轮廓及截面轮廓并标注其特征尺寸,如图4所示,上三棱锥高度H均值为4.22 mm,下三棱锥高度h均值为1.31 mm,截面边长L均值为5.50 mm。

(a) 外形轮廓

(b) 截面轮廓

根据荞麦籽粒外形轮廓及截面轮廓尺寸在EDEM软件中用球形颗粒填充,为了减少单个籽粒填充所需球形颗粒的个数,减少仿真计算量,采用不同半径球形颗粒手动填充的方法,最终建立荞麦籽粒的17球大颗粒模型,其XOZ视图、XOY视图分别如图5(a)、图5(b)所示,将籽粒模型作为颗粒模板保存。瘪粒及破碎籽粒离散元模型均采用由四个球形颗粒手动填充成的近似三棱锥模型,即小颗粒模型,其三轴几何平均径分别为:长3.42 mm、宽3.30 mm、高3.18 mm,如图5(c)所示。

(a) 大颗粒模型XOZ视图

(b) 大颗粒模型XOY视图

(c) 小颗粒模型

2.2 荞麦振动筛分模型构建

参考文献[13],在EDEM中建立振动筛分仿真模型,首先将1.2节中STEP格式的筛体三维模型导入, 然后将2.1节中所建立的颗粒模板导入,并对模拟所需的材料本征参数及接触参数进行设置,相关参数通过查阅相关文献[8-9, 14-15]获得,如表1所示。

表1 数值模拟试验参数表Tab. 1 Table of parameters in the numerical simulation test

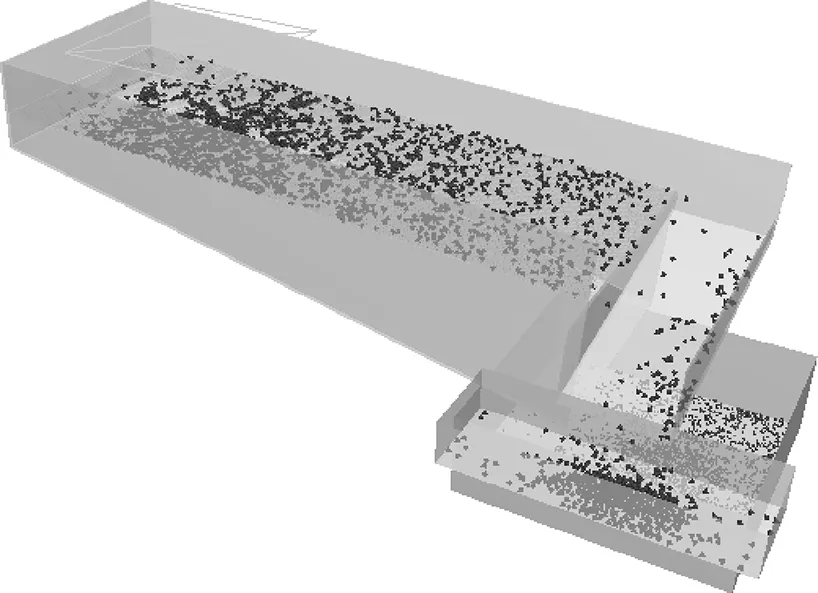

在筛面上方130 mm处建立尺寸为200 mm×200 mm 的颗粒工厂,并设置 1~2 s生成颗粒,每秒产生2 500个,大小颗粒个数比例为1∶1,设定颗粒Z轴方向初始速度-1 m/s。同时为了便于在试验后对不同工作参数下筛分效果进行评价,在模型中分别建立筛上物收集箱、筛下物收集箱,荞麦振动筛分离散元模型如图6所示。

图6 荞麦振动筛分离散元模型

3 荞麦振动筛分数值模拟试验

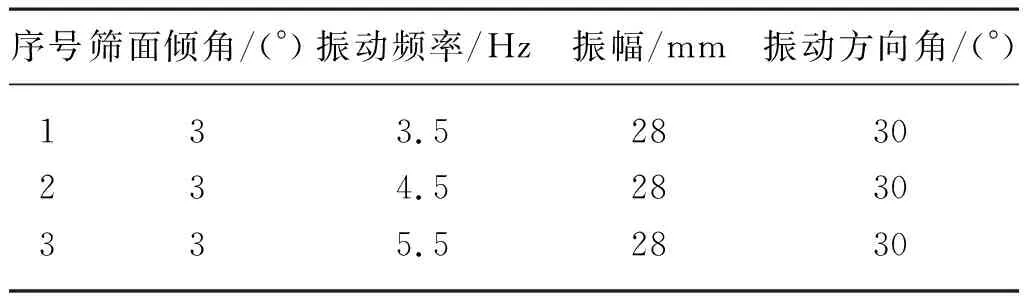

查阅农业机械设计手册[16],振动筛曲柄转速一般为200~350 rad/min,即振动频率为3.3~5.8 Hz,为确定荞麦振动筛分的振动频率,应用EDEM软件分别对振动筛在振动频率分别为3.5 Hz、4.5 Hz、5.5 Hz时进行振动筛分数值模拟试验,三次数值模拟试验对应的振动筛安装及振动参数如表2所示。

表2 振动筛安装及振动参数表Tab. 2 Installation of vibration screen and table of vibration parameters

数值模拟试验开始前先设置仿真计算参数,仿真计算的设置应考虑数据量及仿真效率[17-18],每次试验设定模拟时间为15 s,仿真过程中数据保存间隔设为0.25 s。

4 后处理分析

数值模拟试验完成后,进入EDEM Analyst模块,对比观察三种振动频率下模拟试验的动态过程,3次试验在第5 s、10 s、15 s时,振动筛上籽粒分布如图7所示。

(a) 3.5 Hz,5 s

(b) 3.5 Hz,10 s

(c) 3.5 Hz,15 s

(d) 4.5 Hz,5 s

(e) 4.5 Hz,10 s

(f) 4.5 Hz,15 s

(g) 5.5 Hz,5 s

(h) 5.5 Hz,10 s

(i) 5.5 Hz,15 s

由图7可知,随着振动筛的振动,物料在筛面上、下滑动,使小颗粒有机会落入筛孔,同时下滑幅度大于上滑幅度,使物料往前输送,根据颗粒在筛面上的分布可知,不同振动频率下振动筛输送能力存在差异,根据筛上物收集箱颗粒分布可知,当振动频率为4.5 Hz、5.5 Hz时,部分小颗粒未筛落而进入筛上物收集箱, 根据筛体外的颗粒分布可知,当振动频率为5.5 Hz时,会有颗粒从筛体抛出,造成筛分损失。

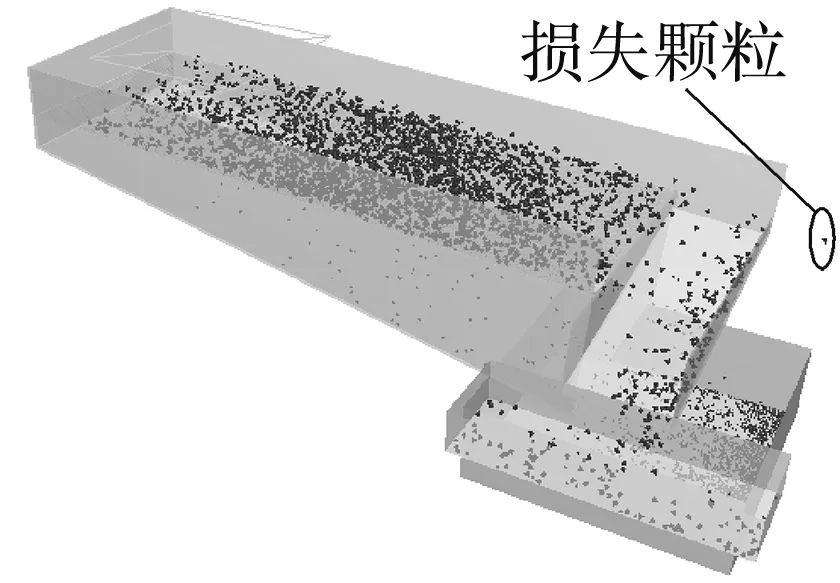

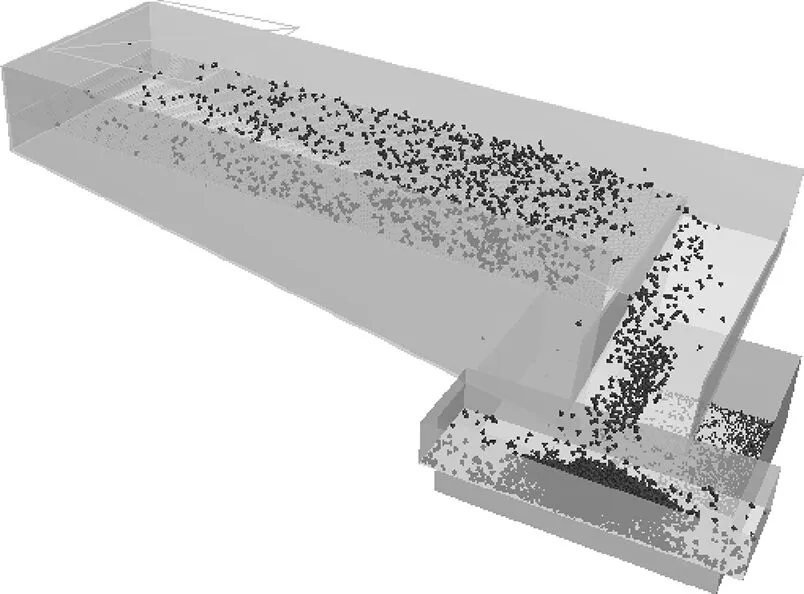

为对振动筛不同振动频率下的输送能力、筛分效果、籽粒损失进行定量分析,应用EDEM Analyst模块Selection功能,建立四个Grid Bin Group用于统计筛体不同位置的颗粒数,分别为筛面剩余颗粒统计区域、筛上物收集箱颗粒统计区域、筛下物收集箱颗粒统计区域及损失籽粒统计区域,如图8所示。

图8 统计区域划分示意图

为分析振动筛不同振动频率下的输送能力导出筛面剩余颗粒统计区域颗粒总数数据,绘制不同频率下在0~15 s内筛面剩余颗粒数随时间变化曲线,如图9所示。

图9 不同频率下筛面剩余颗粒数时变曲线

由图9可知,1~2 s颗粒工厂不断生成颗粒,筛面上的颗粒数呈递增趋势,颗粒落到筛面后,随着筛体的振动,部分小颗粒透过筛孔下落,大颗粒及部分小颗粒往前输送,2~6 s筛面上颗粒数无显著差别,6 s之后随着振动频率的增大,筛面上剩余颗粒数减少,表明振动频率越大,输送能力越高。

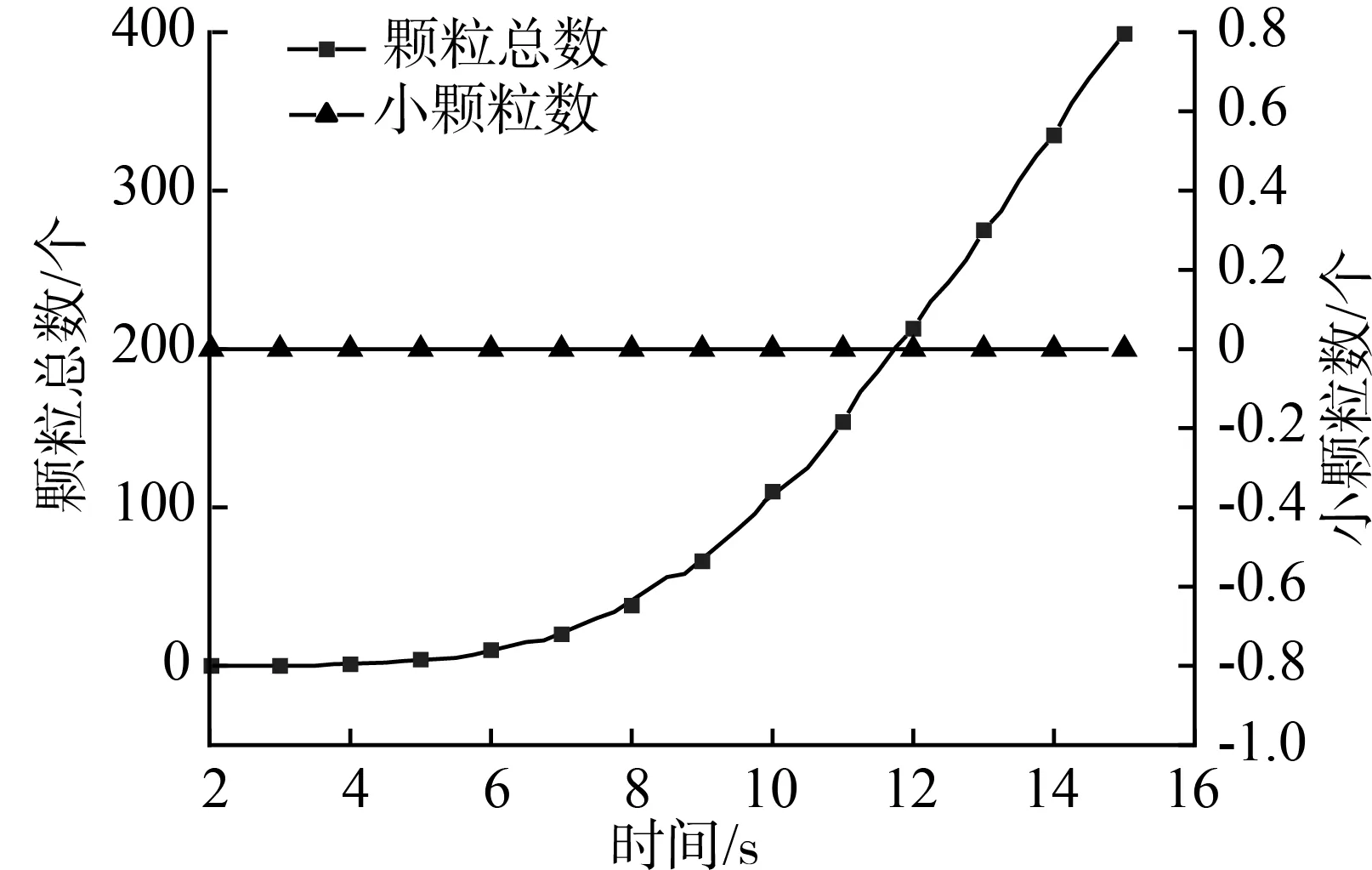

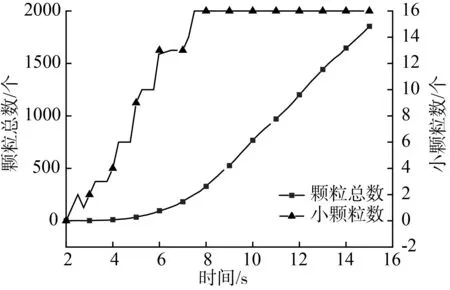

为对不同振动频率下振动筛筛分性能进行分析,分别统计不同时刻筛上物收集箱内颗粒总数及小颗粒数,绘制颗粒总数及小颗粒数随时间的变化曲线,如图10所示。

(a) 3.5 Hz

(b) 4.5 Hz

(c) 5.5 Hz

根据图10中不同振动频率下筛上物收集箱内颗粒总数变化曲线同样可知,随着振动频率的增大,振动筛输送能力增加,但同时,筛上物收集箱内小颗粒数增加。在荞麦振动筛分过程中,理想效果是将瘪粒、破碎籽粒与饱满籽粒完全分离,但总有部分瘪粒、破碎籽粒未完成透筛成为筛上物,本研究将筛上物收集箱内小颗粒数与颗粒总数之比作为振动筛筛分效果的评价指标。

统计不同振动频率下仿真第15 s时筛上物收集箱内颗粒总数、小颗粒数及籽粒损失个数,并计算第15 s时筛上物收集箱内小颗粒数与颗粒总数之比,结果如表3所示。

表3 不同振动频率下筛分效果数据Tab. 3 Screening effect at different vibration frequencies

由表3可知,三种振动频率下,15 s时筛上物收集箱内小颗粒占比分别为0%、0.86%、4.63%,当频率为3.5 Hz、4.5 Hz时,仿真过程中籽粒损失个数均为0,当频率为5.5 Hz时,仿真过程中籽粒损失个数为24,损失较大,综合考虑输送能力、筛分效果、籽粒损失等指标,当振动频率为4.5 Hz时,振动筛作业效果较好。

5 结论

1) 在利用手动填充法建立荞麦籽粒多球颗粒模型的基础上,构建了荞麦籽粒振动筛分模型。

2) 对振动筛在振动频率分别为3.5 Hz、4.5 Hz、5.5 Hz时的筛分过程进行了数值模拟。结果表明:在筛面倾角为3°、振动方向角为30°、振幅为28 mm的条件下,随着振动频率的增大,振动筛输送能力增加,同时未透筛的小颗粒数增加,当振动频率为5.5 Hz时,会造成筛分损失,综合分析,当振动频率为4.5 Hz时,振动筛作业效果较好。

3) 本研究中设计的振动筛为单层筛面,将荞麦籽粒进行二级筛分,实际生产中为减少脱壳加工的破碎率,需要进行多级筛分,本研究可为后续基于离散单元法优选荞麦多级筛分设备的工作参数提供籽粒模型和方法借鉴。