基于单片机控制的自动均压模拟实验系统研究与应用

2023-06-02王玉怀朱寅生李东明孙春峰司俊鸿武建国关联合

王玉怀,朱寅生,李东明,孙春峰,司俊鸿,武建国,关联合

(1. 华北科技学院,北京 东燕郊 065201;2. 开滦(集团)有限责任公司,河北 唐山 063000)

0 引言

随着煤矿采煤机械化水平的不断发展,综采放顶煤开采技术已经成为我国广泛应用的井下煤矿开采方法之一,随之带来的问题是遗煤较多、容易发生氧化[1]。同时鄂尔多斯矿区又以浅埋深易自燃煤层为主,煤质变质程度低,煤层距地表较近,所以采空区与地表之间存在漏风通道且范围广,容易发生火灾事故,时刻威胁着井下作业人员的人身安全[2]。针对这种情况,最有效的火灾防治手段是在采空区注惰性气体或灌浆的基础上,采取均压通风及封堵漏风等综合防灭火措施。均压通风系统能够有效控制井下风流,改变工作面风压分布,起到降低漏风通道两端的风压差、减少和杜绝漏风的效果,从而防止采空区有害气体向工作面逸散和抑制自然发火[3]。

根据均压设施的相互组合,均压通风系统可分为:调压风机均压、调节风窗与调压风机均压、矿井主要通风机总风压与调节风窗均压等[4]。其中,风机-风窗联合增压调节最为常见,该方法是将均压风机安设在进风巷靠近工作面一端,同时在工作面回风巷设置调节风窗,其实质是提高工作面空气的绝对压力,使之等于或稍高于采空区后部漏风源的绝对压力,从而减少漏风,达到防止采空区有毒有害气体泄漏的目的。在实际应用时,为保证工作面风速满足规定,往往采用“微负压”状态。

图1 工作面均压系统示意图

目前,大多采用人工设定来控制调压风机转速、风窗面积从而实现均压区域的平衡,但是井下突发情况较多,人员操作通风设施、采掘工作引起的采动破坏都会对均压区域的平衡产生影响。同时大气压力的变化与采空区漏风通道的发育会造成调压不准,使数据失真,迫使工作人员多次频繁操作,这样的频繁调压平衡引起的气体压力频繁改变并不能达到理想效果[5]。在操作过程中,人员的误操作也可能导致均压平衡失稳,威胁工作面的安全开采。而均压自动控制系统可以实现调节风窗的自动调节,有效地提高了工作面均压效果,对采空区防灭火、防止有毒有害气体侵入具有效果显著的优点[6]。

朱红青等[7]针对手动均压中存在频繁调压、调压滞后与调压精度低等问题,基于CAN总线通信协议,设计了矿井自动控制均压防灭火系统。同时对风窗自动调节系统进行设计,根据漏风压差信号传递的滞后性,采用Smith预估和PID控制调节方法调节漏风风压。史晓琼[8]设计了三个相互关联的系统:采空区气压报警系统、均压通风自动控制系统、工作面有害气体监测预警系统,以此保证矿井通风系统能够高效运行。武福生等[9]设计了一种均压防灭火自动变频调控系统,采用自动变频调控调压风机的方法改变回采工作面压力,实现了多层采空区相互连通回采工作面的均压防灭火的自动控制。

由于矿井实际均压过程中不能随意调节例如通风阻力、漏风量等均压参数,而且均压区域需要较长的稳定时间,故本实验采用相似物理模型模拟工作面自动均压控制系统,通过调整工作面阻力、改变工作面进回风压差,通过压差传感器和风速传感器监测工作面进回风压差对采空区漏风量的影响,并反馈单片机控制模块对风窗开口面积进行调节,实现均压自动控制的目的。

1 均压自动控制相似物理模型研究

为了测试该装置自动均压的可行性,按1:100的比例构建某煤矿6102工作面相似物理模型。6102综放工作面位于一水平一盘区6煤层,工作面以北为回风大巷保护煤柱,以东无采掘工程,以西为6103采空区。6102工作面沿煤层底板布置两条巷道,即进风巷和回风巷。进、回风巷道宽5m,高3m;工作面长128m,宽3.2m,高3.5m。采用“一进一回”的U型通风方式,工作面计划配风710m3/min,均压期间,实际配风897.7m3/min。均压风机型号为FBDNO8/2*55kW对旋风机,两台使用、两台备用且能自动切换,风量为:450~980m3/min,风压为:1224~7500Pa,根据均压的需要采用单机或双机运转。6102工作面进风侧采空区地表为一谷底,存在较为严重的地表漏风。

1.1 相似物理模型搭建

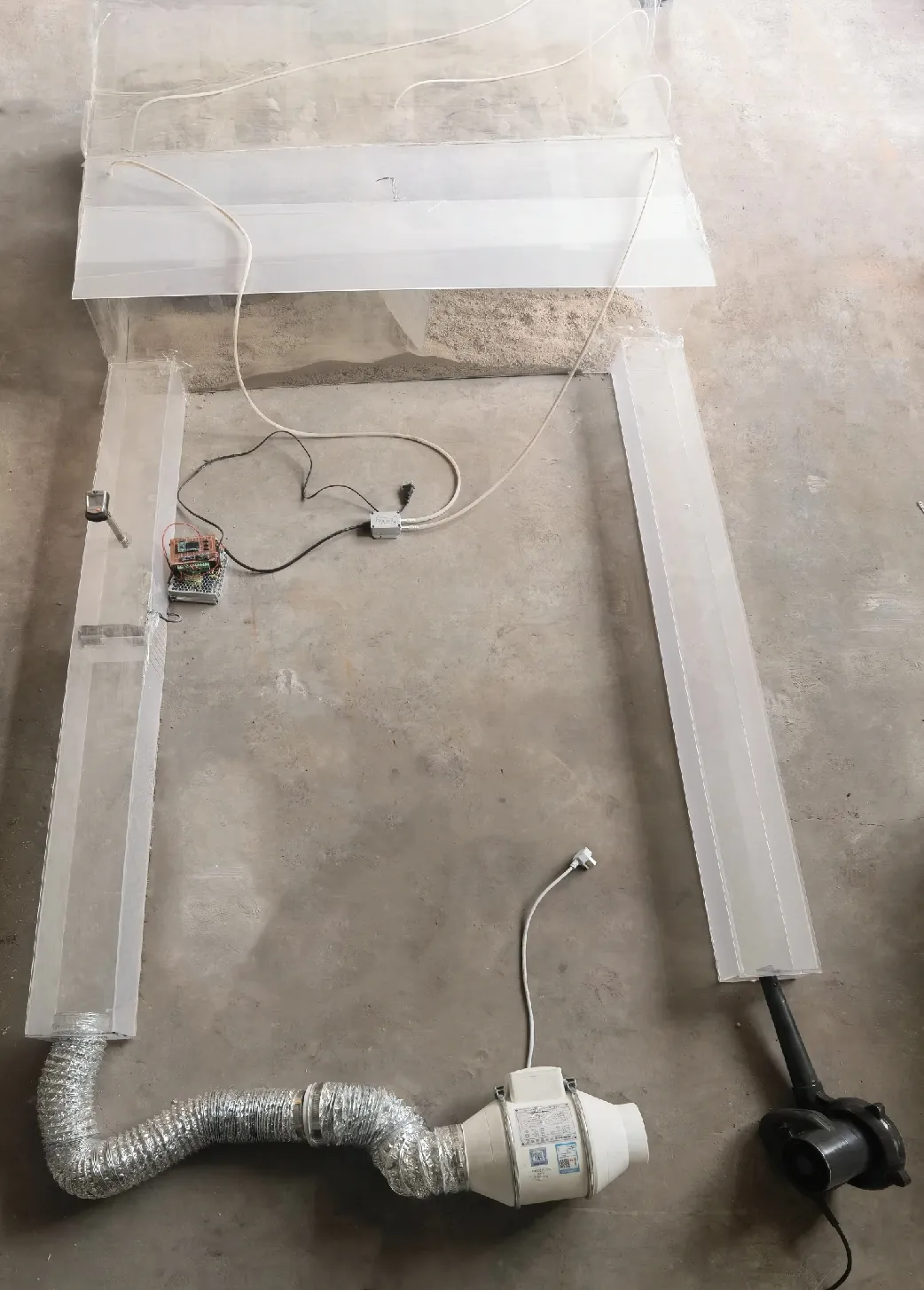

为了清楚观测模型回风巷调节风窗开口大小对工作面压差变化的影响,本实验使用亚克力板作为搭建模型的主要材料,进风侧配置均压风机和风门,回风侧配备抽风机和风门,以此来形成管内负压条件。亚克力板详细尺寸及数量见表1,模型长238cm,宽128cm,高35cm,搭建物理模型的具体尺寸如图2所示。由于模型较小,板材光滑,管道内阻力较小,故在工作面1/2处放置一块挡板,挡板表面打有小孔以便空气流动,设定挡板开口0°时阻力最大,随着旋转角度增大,阻力降低。在进、回风巷道2/3处及采空区散热带中间位置安装风速传感器,通过进、回风巷道风速数值计算漏风量,同时观测采空区内部风速大小。在工作面上下隅角布置压差传感器测量压差,通过调整工作面挡板角度控制工作面两端压差,调节风窗安装在回风巷1/2处。另外,为了模拟采空区地表漏风,在模型进风侧的采空区相应散热带和氧化带上方的亚克力板上分别打上直径为0.5cm的小孔。

表1 亚克力板详细尺寸及数量

图2 相似物理模型

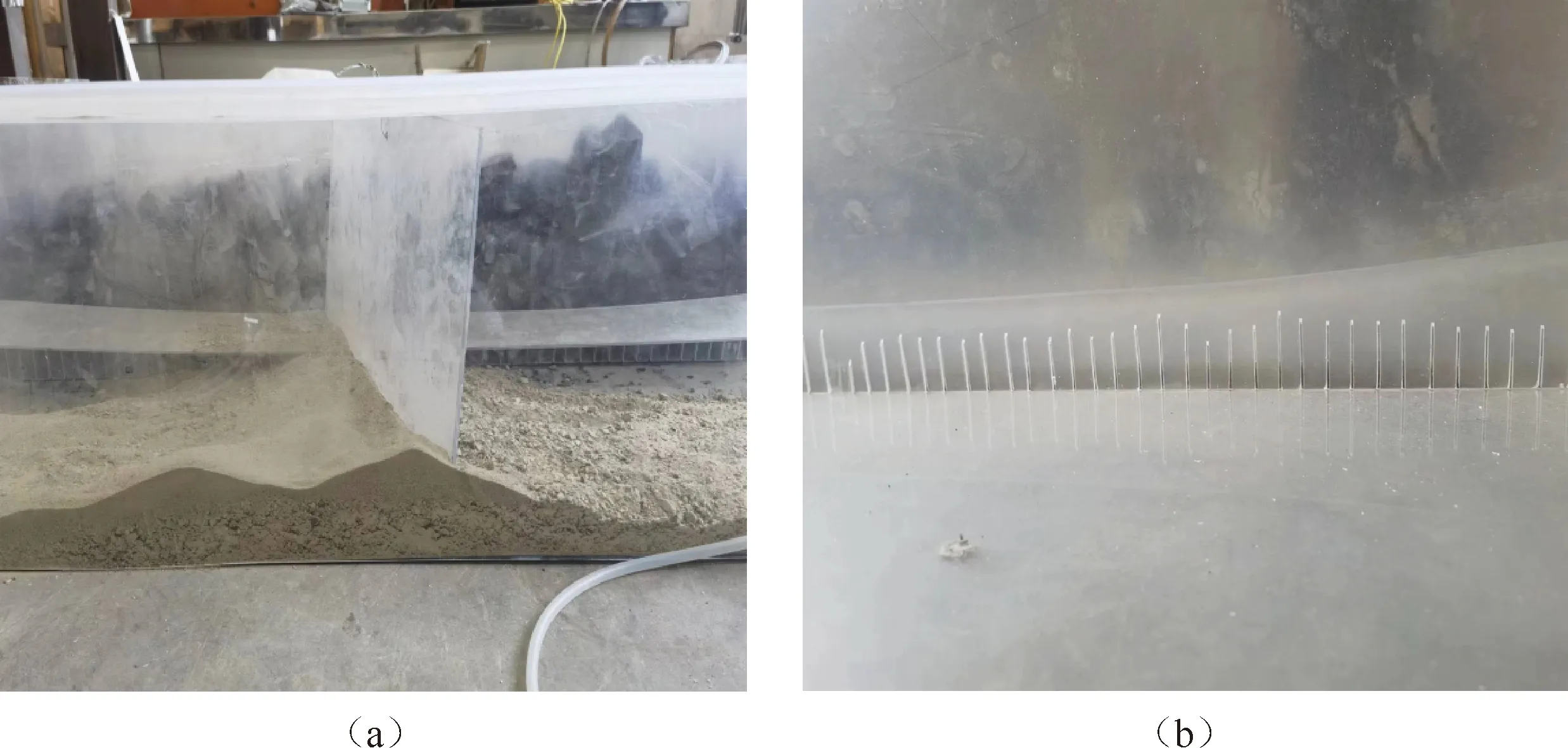

在工作面中间添加挡板后,为防止挡板与工作面底部有空隙影响实验结果,用细沙铺在工作面底部,另外在为了模拟液压支架架间漏风通道,在挡板底部每隔2cm切割裂隙,模拟采空区和工作面之间的漏风。具体填充状态及支架裂隙如图3所示。

图3 工作面填充及支架裂隙

为了模拟“三带”分布对本模型实验的影响,现对模型的采空区区域进行填充,结合该煤矿6102采空区“三带”分布,在填充采空区时选用不同粒径固体填充物模拟“三带”,散热带选用粒径较大的煤块进行充填,氧化带选用粒度中等的碎石充填,窒息带选用沙子进行充填。具体填充状态如图4所示。

图4 采空区模拟三带填充图

1.2 风机选型

(1) 风量范围选择

根据《煤矿安全规程》第136条,采区进、回风巷到风速要求在0.25~6m/s之间,工作面风速在0.25~4m/s之间[10],而该煤矿6102工作面规程规定,采煤工作面进风流气温小于20℃时,对应风速为1m/s,为对标矿井实际情况,模型内部风速也按此执行。经计算,根据实验条件确定模型均压风机风量应为:

Q出=Q返+Q面

(1)

式中,Q出为调压风机工作时风筒出口的风量,m3/s;Q面为工作面开采中需要用到的风量,由工作面截面积与风速相乘所得,m3/s;Q返为调压风机风筒出口向调压风门返回风量,由进风巷最低风速要求与进风巷截面相乘所得,m3/s。计算得到Q出为0.0931m3/s。

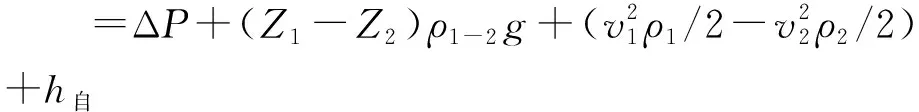

(2) 风压范围确定[11]

(2)

式中,Z1、Z2为始末测点标高,m;ρ1-2为始末测点风流密度平均值,kg/m3;g为重力加速度取9.8m/s2;Δp为漏风通道始末两测点风流绝对静压差,v1、v2分别为漏风通道起止两测点风流的风速,此处为模拟井下通风负压,工作面挡板初始状态,未安装进风侧均压风机,留出进风口与大气相连,只开启回风侧抽风机并提供260Pa风压后,对工作面起点和终点进行测量,测得两点间压差Δp=-3Pa,v1=0.23m/s,v2=0.16m/s;h自为漏风通道自然风压;ρ取1.293kg/m3。

因实验在平面上进行,并无高度差,且模型较小,故不考虑自然风压及标高影响,计算得出工作面调压值h大=3+(0.232×1.293/2-0.162×1.293/2)≈3.01Pa。

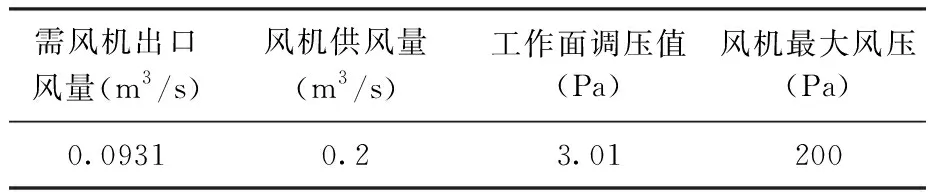

(3) 调压风机选型

选择调压风机需要满足:调压风机风压为200Pa大于3.01Pa;同时满足调压风机最小风量与调压风机最大风量的平均值大于调压风机工作时风筒出口的风量Q出(0.0931m3/s)。由于实验条件限制,进风侧单个风机不能对模型产生足够的风压,形成不了负压条件,故本实验选择在进风侧设置均压风机,回风侧配备抽风机,进风侧均压风机最大风压为200Pa,最大风量为0.2m3/s;回风侧抽风机风压最大风压为260Pa,最大风量为0.25m3/s。所需风量、风压参数和风机风压、风量参数见表2。

表2 风量参数及风压参数

1.3 风窗面积确定

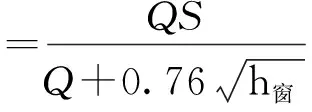

调节风窗的断面大小应根据配风计划或生产所需要的风量确定,应遵循既起到应有的风流调节和控制作用,又不增大火区或采空区的漏风压差、不增大矿井总风阻和巷道瓦斯积聚的总原则。结合模型参数,《煤矿均压防灭火》中关于风窗计算应用理论公式:

(3)

式中,S窗为所需调节风窗通过风窗口的通风面积,m2;S为巷道面积,m2;Q为通过回风巷道的风量,m3/s;h窗为风窗的阻力,Pa。上文已求得:工作面风量Q面为0.0896m3/s,则Q=Q面=0.0896m3/s。

h窗的理论计算式为:

(4)

计算得:h窗的值为0.3。

U为巷道周长,m;L为巷道长度,m;根据实验模型,U=0.48m,L=1.5m。

(5)

根据模型材质糙度,λ取8×10-4,代入计算得到 α=1.4×10-4N·s2/m4。

将(4)式代入(3)式,计算得S窗的值为0.0025。

风窗尺寸确定为5cm×5cm。

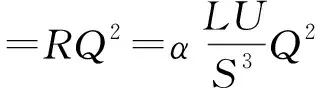

2 均压自动模拟控制系统

为了满足井下均压通风的要求,需要对工作面进回风压差进行控制,需具有实时监测和反馈调节的功能,故均压自动控制系统主要由压差监测模块、单片机控制模块和步进电机三部分构成。压差监测系统选用量程0~100Pa的微压差传感器,为了方便单片机采集传感器数据,搭配100W/24V/4.5A电源,进而实现电信号向数字信号的转换。单片机选用STC8G1K17,有超强抗干扰、超低价、高速、低功耗的优点。系统主要由降压模块、稳压模块和OLED显示屏构成。选用步进电机及滑台时,由于实物模型较小,回风巷截面面积为10cm×14cm,所以移动滑台选用移动量程为2~50mm含28电机的步进丝杆,搭配4.0A/24V步进电机驱动器控制板,进而更好的根据单片机的指令调节风窗开口大小。

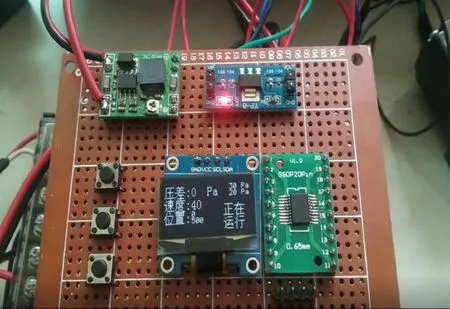

自动均压系统可对各部分实现集中控制,从而在无需人工干预的情况下,通过监测工作面压差和反馈调节,达到对自动均压的效果。单片机控制系统示意图如图5所示。

图5 单片机控制系统

均压通风的实施原则:①尽量提高工作面两巷的绝对风压,降低压差;②均压风机的吸风量要小于全风压风量,以防止局部通风机发生循环风[12]。所以找到均压通风的“平衡点”就显得至关重要,通风力度过大,采空区漏风量不符合要求,而风流过小又会导致瓦斯聚集,不利于矿井安全生产[13]。实验条件为温度2℃、湿度9%、大气压力876hPa、进风侧均压风机和回风侧抽风机均提供最大压力。根据实验条件,将均压范围设定在-5~0Pa,以降低采空区漏风。

主要工作原理为:压差传感器监测到的数据实时输送到单片机控制系统中,由该模块对接收到的数据进行计算和处理,并参照设置的压差范围进行偏离判断,当压差监测到的数值在-5~0Pa范围内时,移动滑台不动作;当数值小于-5Pa时,移动滑台通过位移调整风窗的开口面积,进而调节压差大小至设定范围内。为了加强单片机控制系统和模型的适配,压差上下限设置为可调节。自动均压系统设计图如图6所示。

图6 自动均压系统设计图

3 不同阻力条件下压差变化及风窗移动情况

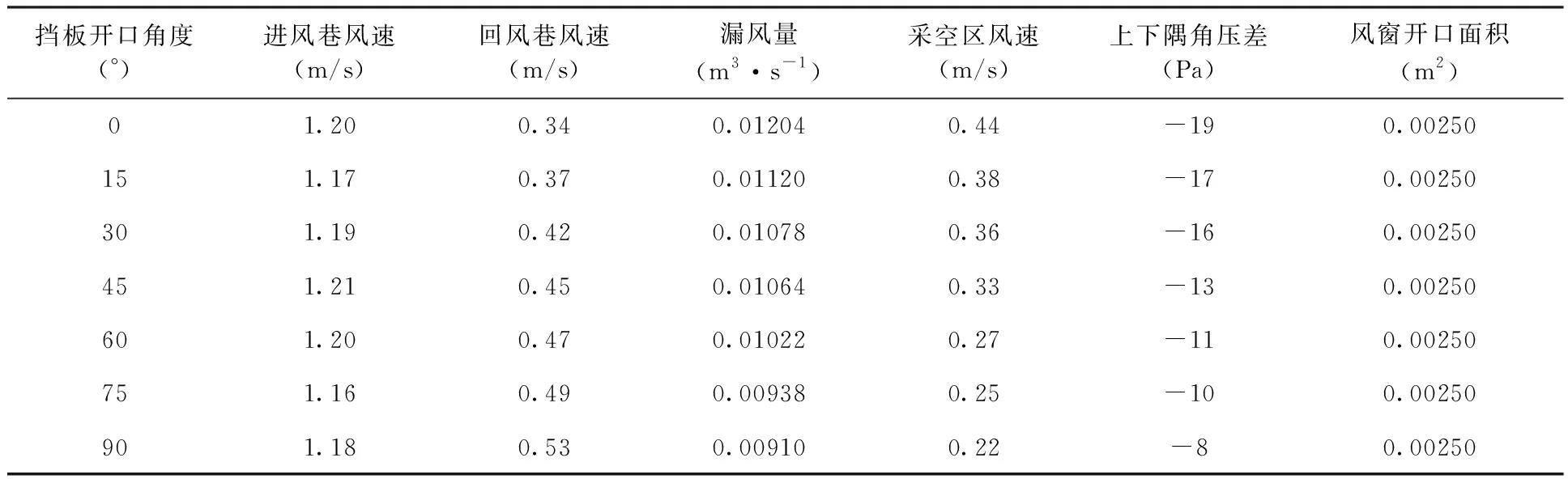

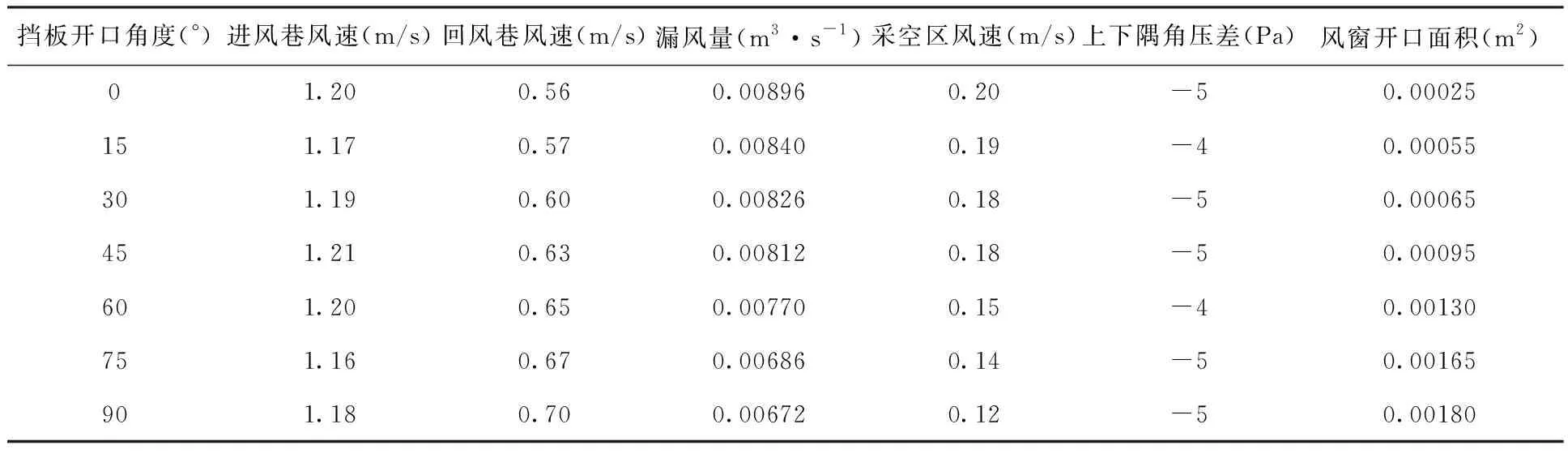

以挡板角度为自变量,观测工作面压差数值及进、回风巷道及采空区风速,比较均压前后漏风量变化情况。均压前后测量结果见表3、4。

表3 均压前测量数据

表4 均压后测量数据

由上述数据可知,工作面挡板倾角变大时,风阻减小,漏风量与所测采空区风速均降低,可知由工作面流向采空区的风量减少。

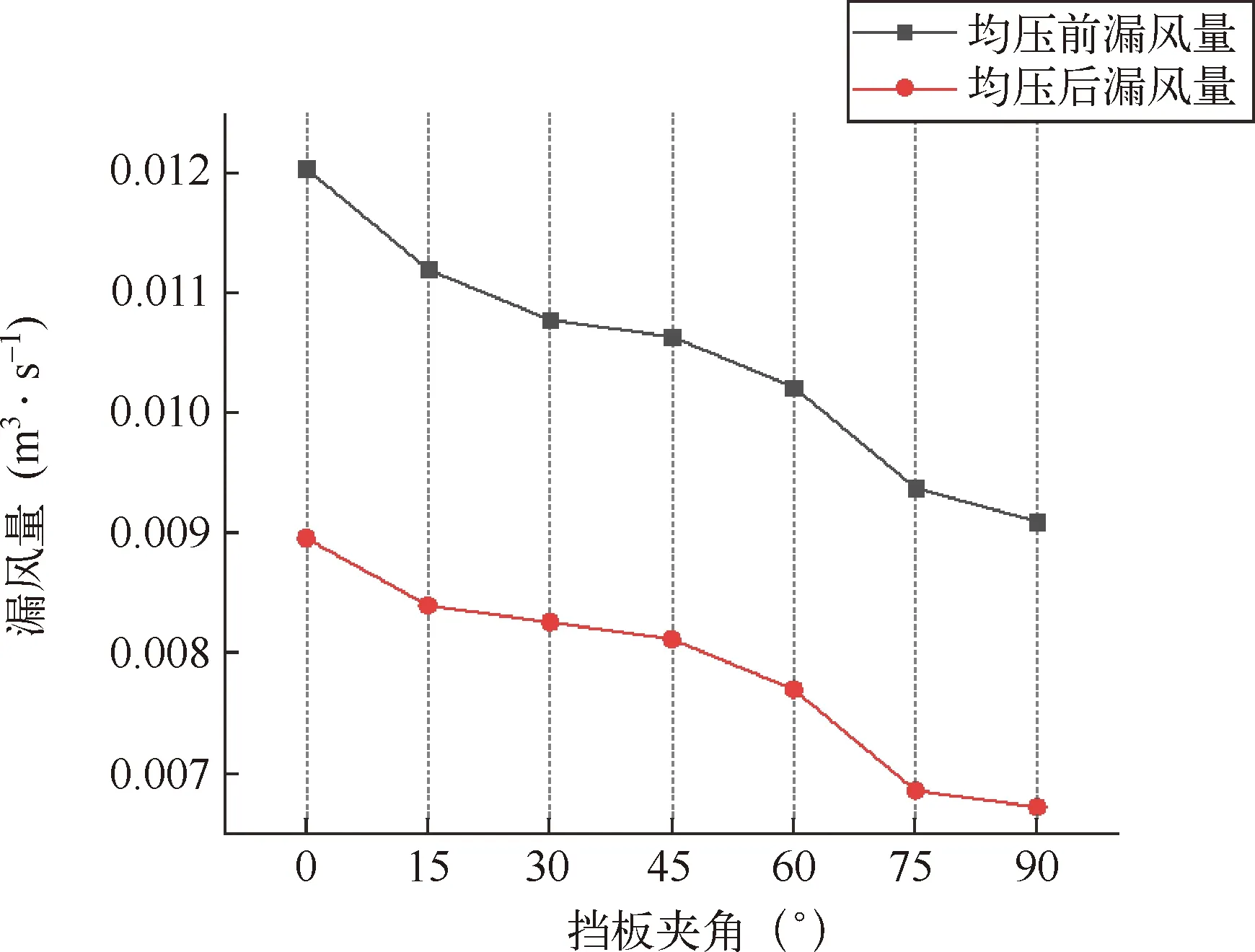

实施均压措施后,系统感知到上下隅角压差过大,控制风窗滑块位移,自动均压系统通过减小风窗开口面积实现增阻,使得压差逐渐减小降至-5~0Pa以内,同时采空区风速及漏风量与均压前相比皆下降,均压效果显著,达到了减少漏风的目的。通过对比可见,工作面挡板相同角度下,即相同阻力条件下,随着风窗开口面积减小,工作面两端压差降低,漏风量减少。挡板角度为0°、15°、30°、45°、60°、75°、90°七组均压前后实验结果对比皆合理,均压效果明显。采取均压措施前后漏风量对比如图7所示。

图7 均压前后漏风量对比

由图7可知,开启自动均压系统后,在挡板同一开口角度下漏风量明显下降,漏风量降低30%左右,同阻力条件下两点高度差即为减少的漏风量,说明在系统自动调压后,由于工作面两端压差的降低以及漏风风量的减小,均压效果明显。在以后在现场应用时可以提供以下参考:在设定自动控制系统时,由于矿下条件复杂多变,设定的压差范围可能需要更新,设计时应考虑到调压冗余度或者适配性。

4 结论

(1) 根据某煤矿工作面条件,研制了该煤矿均压的物理相似模型,通过计算确定了风窗尺寸为5cm×5cm,选取进风侧最大风压为200Pa,最大风量为0.2m3/s的均压风机;回风侧最大风压为260Pa,最大风量为0.25m3/s的抽风机,能够满足工作面风量和风压要求。

(2) 基于相似物理模型设计单片机控制系统,系统主要由压差监测、步进电机和OLED显示三个模块构成,测试过程中能够满足显示、监测和自主调控的功能,同时可根据实际需求调节压差范围,保证装置的适配性,滑台可以根据系统指令正常位移,完成自动控制。

(3) 通过系统测试实验,以工作面挡板角度为自变量,通过增加工作面阻力进而改变工作面两端压差。经测试系统可通过压差传感器监测工作面压差,反馈单片机与设定范围比对,进而控制步进电机位移,并自主实现风窗调控,进而实现自动均压。同时,均压自动控制系统启动后,工作面上下隅角压差维持在 -5Pa左右,采空区风速下降49%,漏风量降低30%,采空区漏风量显著降低。