不同工艺下316 不锈钢紧固件弯角部位比较分析

2023-06-02刘文峰雪雨晴王思宇

刘文峰,雪雨晴,李 笑,史 文,王思宇

(宝鸡钛业股份有限公司,陕西宝鸡 721014)

前言

316 不锈钢,名义成分为18Cr-12Ni-2.5Mo,因添加Mo,故其耐蚀性、耐大气腐蚀性和高温强度特别好,可在苛酷的条件下使用;加工硬化性优(无磁性)。常应用于海水里用设备、化学、染料、造纸、草酸、肥料等生产设备和食品工业、沿海地区设施、绳索、螺栓、螺母[1]。现对某司一批316 不锈钢紧固件在不同成型工艺及热处理条件下的弯角处进行比较分析,以便找寻差别并对其工艺优化和延长使用寿命提供技术支持。

1 实验方案

1.1 实验材料

此次委托的样品是由牌号为316 不锈钢的板件经过成型加工而成的紧固件。本次试验选取未热处理样品1#、2#(1#弯角处有倒角处理,2#弯角处未进行倒角处理)、热处理后样品3#、4#(均为倒角后进行热处理)对其弯角处进行比较分析,如图1 所示。

图1

1.2 分析方案

为了对不同工艺及热处理条件下处理的316 不锈钢紧固件进行比较,提出了如下分析方案。

(1)宏观检验:对四件紧固件表面进行检测,检查弯角处是否存在表面缺陷或其他成型加工状态及缺陷等情况。

(2)形貌分析:对四件样品弯角部位使用扫描电镜在不同倍数下进行表面形貌观察分析。

(3)显微组织分析:对四件样品进行锯切取样,观察弯角区域、基体区域组织形态,对比其不同区域的显微组织的区别。

(4)显微硬度测试:对切取样品进行弯曲区、基体区显微维氏硬度的测定,找寻其之间的差异。

2 实验结果

2.1 宏观检验

对紧固件的弯角处进行宏观观察,如图1(a)所示,未经热处理的1#、2#样品的内外表面呈金属色,表面整体呈橘皮状,1#紧固件为进行倒角处理后样品可见弯角处平整,2#紧固件为未进行倒角处理样品,其弯角处有轻微突起;

图1(b)为3#、4#样品为同批次经退火热处理后样品,弯角处平整,无明显凸起,表面有黑褐色氧化皮;图1(c)为未热处理与热处理后样品的对比[2],可见内外表面有高温氧化作用所产生的氧化皮,呈黑褐色,四件样品表面均无分层,毛刺。

2.2 形貌分析

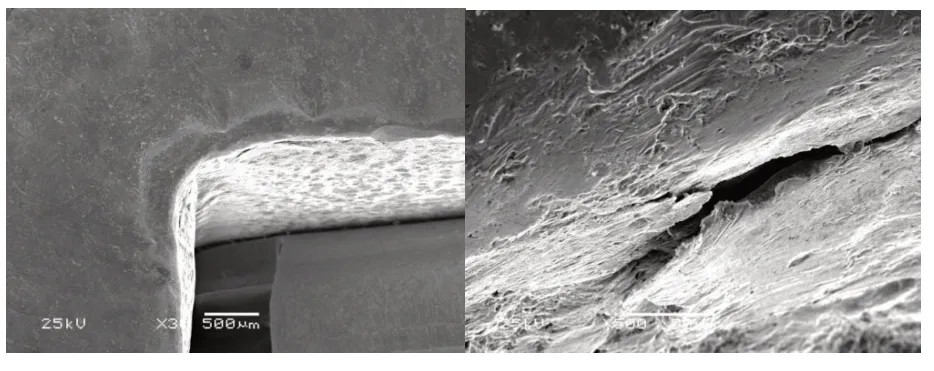

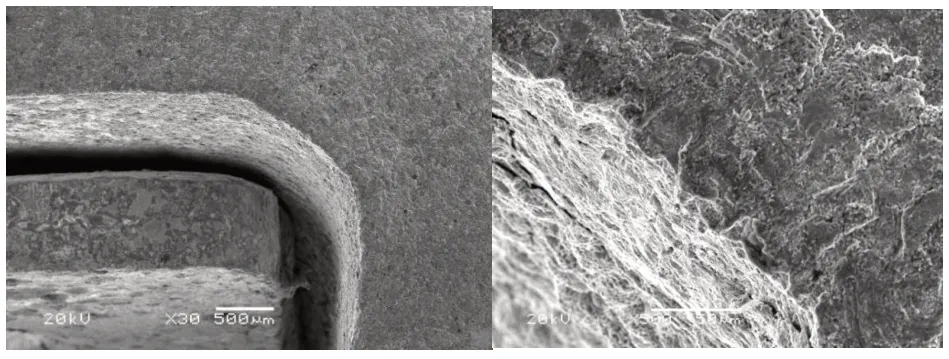

利用扫描电子显微镜对样品弯角处表面进行形貌观察,如图2、图3、图4 和图5 所示。

图2 1#倒角样品弯角处形貌

图3 2#未倒角样品弯角处形貌

图4 3#样品弯角处形貌

图5 4#样品弯角处形貌

图2 为1#倒角样品,弯角处宏观形貌表面平整、无明显裂纹,放大后可见缺口和微小裂纹;图3 为2#未倒角样品可见弯角处边缘隆起,边缘存在较多沿弯曲方向延伸的裂纹。对比发现经倒角处理后的1#样品弯角处裂纹明显变浅、数量减少。

图4为3#样品,弯角处宏观形貌表面呈橘皮状、无明显裂纹,放大可见内壁存在微小裂纹;图5为4#样品弯角处形貌,可见弯角处边缘存在分层、起皮,边缘有沿弯曲方向延伸的裂纹。对比未进行倒角处理的2#样品,3#和4#样品弯角处的裂纹深度明显变浅,数量减少。

2.3 显微组织

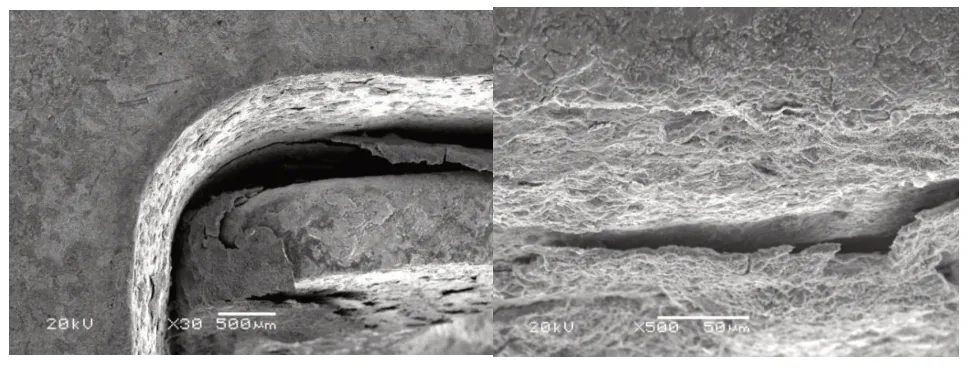

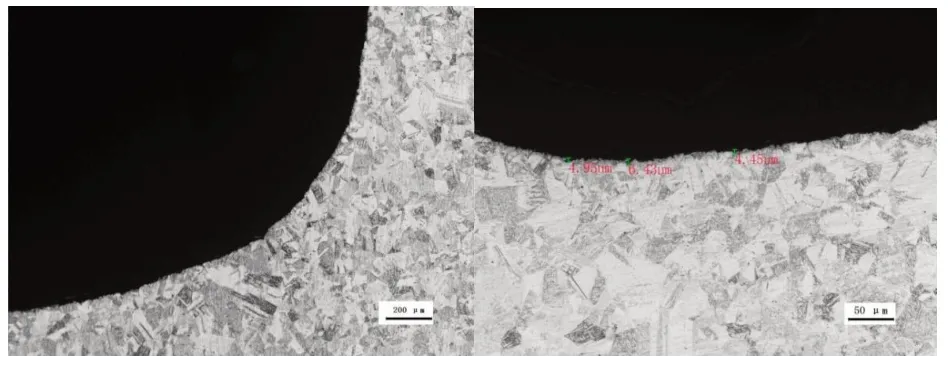

对样品进行显微组织分析,分析结果如图6、图7 所示。

图6 1#倒角样品弯角处显微组织

图7 2#未倒角样品弯角处显微组织

图6 为1#倒角样品弯角处显微组织,可见其内壁边缘过渡圆滑,倒角处边缘可见深度为31.3 μm和23.5 μm 的豁口,其组织主要为呈纤维状的形变奥氏体;图7 为2#未倒角样品弯角处显微组织,内壁边缘处有凸起,存在深度为32.4 μm、14.0 μm、16.3 μm、11.9 μm 的豁口,其组织主要为呈纤维状的形变奥氏体。1#样品相较于2#样品弯角处内壁边缘平整、过渡圆滑,可见倒角处理能够有效改善样品弯角处的边缘质量,使其更加圆滑平整。

图8 为3#样品弯角处显微组织,为等轴奥氏体和部分孪晶组织,其弯角处内壁边缘过渡圆滑,边缘处可见深度为5.00 μm、6.40 μm、4.50 μm 的豁口;图9 为4#样品弯角处显微组织,表层组织为等轴奥氏体组织,中心层组织为呈纤维状的形变奥氏体[3],内壁边缘处可见深度为5.70 μm、11.4 μm、7.20 μm 的锯齿状豁口。3#、4#样品弯角处的豁口深度较2#样品明显变浅,边缘质量有明显改善。

图8 3#样品弯角处显微组织

图9 4#样品弯角处显微组织

对样品进行基体显微组织分析,分析结果如图10 所示。

图10

图(a)、(b)为1#、2#样品基体区域显微组织,为呈纤维状的形变奥氏体组织,晶粒尺寸约为28.7 μm;图10-3 为3#样品基体区域显微组织主要为等轴奥氏体和部分孪晶组织,晶粒尺寸约为65.2 μm,其晶粒尺寸较1#、2#样品有明显增加;图10-4 为4#样品基体区显微组织可见组织近表层和中心层组织存在分层现象,近表层为等轴奥氏体组织,中心层为呈纤维状的形变奥氏体组织,近表层晶粒尺寸约为43.8 μm,中心层晶粒尺寸约为30.6 μm,其中心层晶粒尺寸相较于1#、2#未经热处理的样品有所增加,近表层晶粒尺寸无明显差别。

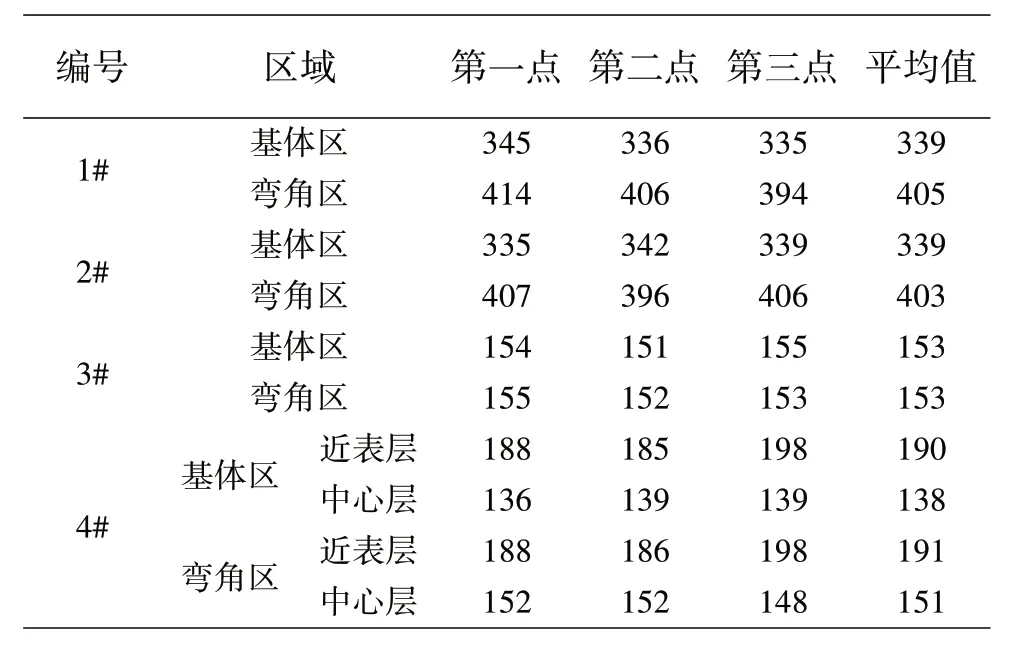

2.4 显微维氏硬度

对四件样品弯角区和基体区进行显微维氏硬度测试,结果见下表。

表1 四件样品不同区域硬度数据(试验力值:HV0.5)

由表1 可见1#、2#样品硬度基本相同,基体处平均硬度值为339 HV0.5,弯角处平均硬度值为404 HV0.5,弯角处较基体处平均硬度值大65 HV0.5,不同区域的硬度差异是由于在成型加工过程中弯角处变形量大于基体处,弯角处内应力较基体处偏大,导致其硬度偏大;3#样品基体处与弯角处硬度值相同为153 HV0.5;4#样品基体处近表层平均硬度值190 HV0.5 与弯角处近表层的平均硬度值191 HV0.5 基本相同,无明显差别,基体处中心层平均硬度值138 HV0.5 较弯角处中心层的平均硬度151 HV0.5 约低13 HV0.5。3#、4#样品经热处理后硬度值大幅下降,为退火热处理释放了成型加工过程中所产生的内应力,4#样品近表层处硬度值相较于中心层偏高,为其晶粒尺寸差别所带来的影响。

3 结果分析

(1)经形貌分析发现,对弯角处进行倒角处理可以明显减少沿弯曲方向的裂纹深度和数量;弯角处存在的裂纹部位应力集中,在受力时易使裂纹近一步扩展,在后续服役中将影响其使用寿命。

(2)经显微组织分析发现,1#、2#样品显微组织呈纤维状的形变奥氏体组织,为成型加工过程所产生的变形组织,与3#、4#样品经退火热处理后的等轴奥氏体组织相比,该组织具有较大的内应力,在后续使用过程中易发生断裂现象;对比1#、3#、4#有倒角处理样品与2#未经倒角处理的样品发现,倒角处理可有效减少倒角处边缘的裂纹数量和深度,改善边缘质量;4#样品近表层与中心层组织存在晶粒尺寸的差别,造成组织不均匀,为后续服役过程中存在隐患。

(3)对比四件样品发现经退火热处理后的3#、4#样品硬度值明显小于未经热处理的1#、2#样品,硬度值的降低表明材料内部的应力得到释放,使其塑性和韧性明显上升,可有效提升样品的使用寿命。

4 改进与建议

(1)建议对成型加工后的样品弯角处进行倒角和打磨处理,用以改善表面质量。

(2)建议对成型加工后的样品进行热处理,消除内应力,降低硬度增加塑形和韧性。

(3)建议加强热处理工艺的把控,避免产生晶粒度差别,导致组织不均匀性增加。