雅满苏矿业井下矿通风系统优化方案

2023-06-02陈世爽

陈世爽,杨 安

(新疆钢铁雅满苏矿业有限责任公司,新疆哈密 839000)

前言

雅满苏矿业作为金属矿山对通风工作重视程度不够,井下部分通风构筑物缺失,通风系统控制难度较大,有效风量利用率较低,个别工作面风量无法达到规范要求,为保证所有作业面的风量满足规范要求,提高有效风量利用率,指导后期通风工作。

1 矿山概况

新疆钢铁雅满苏矿业有限责任公司始建于1958 年,公司总部位于新疆维吾尔自治区哈密市八一路,雅满苏铁矿位于哈密市东南方向,距哈密市133 km,矿区中心地理坐标:东经93°52'36″北纬:41°53'36″。矿区与312 国道相连,交通便利,处于戈壁滩,地势平坦,地表标高1000 左右。雅满苏铁矿于2006 年由新钢设计院完成雅满苏铁矿露天转地下开采初步设计,于2006 年8 月正式投入生产。矿山设计生产规模为30 万t/年,目前执行的开采范围是700m 水平以上的Fe1 矿体和Fe4 矿体。

2 通风系统概况及需风量计算

井下矿采用对角式通风方式,机械抽出式通风方法,新鲜风流通过罐笼提升井进入,经过各中段运输巷,进入工作面,冲洗工作面后,污风由采场天井回到上中段平巷,通过回风巷进入回风斜井,由主通风机抽出地表。主通风机型号为K40-6-No17,风量为28.3~61.6 m3/s,风压为222~908 Pa,目前矿井进风量为39.2 m³/s,矿井通风总阻力为692.3 Pa,主通风机效率全压76.04%,静压65.67%。

井下矿目前主要需风点为Fe4 矿体820 中段各分层、820 水平Fe4 矿体出矿点及891 采空区处理工程。Fe4 矿体820 中段各分层新鲜风流由斜坡道进入,通过天井回至880 水平由主扇通过回风斜井抽出地表。Fe4 矿体820 水平新鲜风由罐笼竖井进入,冲洗工作面后,经过天井回至880 水平由主扇通过回风斜井抽出地表。采空区处理工程新鲜风由提升罐笼井进入经过斜坡道通880水平新掘脉外巷进入工作面,冲洗工作面后,由主扇通过回风斜井抽出地表。

局扇设置情况,为保证井下通风需求井下共设置辅助通风1 台,局扇22 台,其中891 采空区处理工程配置局扇2 台,700 水平2 台,820 水平设置辅助通风1 台,局扇3 台,760 中段设置局扇4 台,Fe4 矿体820 中段各分层设置了局扇11 台。通风构筑物设置情况,井下矿共设置普通风门5 个,用于调整井下风量,设置挡风墙23 面,用于截断巷道风流。

2.1 需风量计算方法

(1)按最低排尘风速计算,

式中:Q——掘进面需要风量,m³/min;

S——掘进面平均有效断面,m²;

V——掘进工作面最低排尘风速,取0.25 m/s,铲运机作业工作面,取0.4 m/s。

(2)按炸药量计算,

式中:A——掘进工作面一次爆破最大炸药用量,kg;

b——1kg 炸药产生的CO 当量,岩巷爆破取40 L/kg;

S——巷道断面积,m2;

L——巷道通风长度,m;

P——风筒始末端风量之比,取1.1;

C——巷道内CO 浓度的允许值,0.0024%;

T——放炮后通风时间,取30min。

Q炸=0.456 [120×40 (9.93×300)2/(1.12×24×10-6)]1/3/30=372 m³/min

(3)按同时作业人数计算,

式中:4——每人每分钟应供给的最低风量,m³/min;

N——掘进工作面同时工作的最多人数,个。Q人=6×4=24 m³/min

(4)按柴油设备功率计算,

式中:W——同时作业柴油设备的总功率,kw。

4——每千瓦供风量,m³/min。

Q功≥(75+75+84)×4=936 m³/min

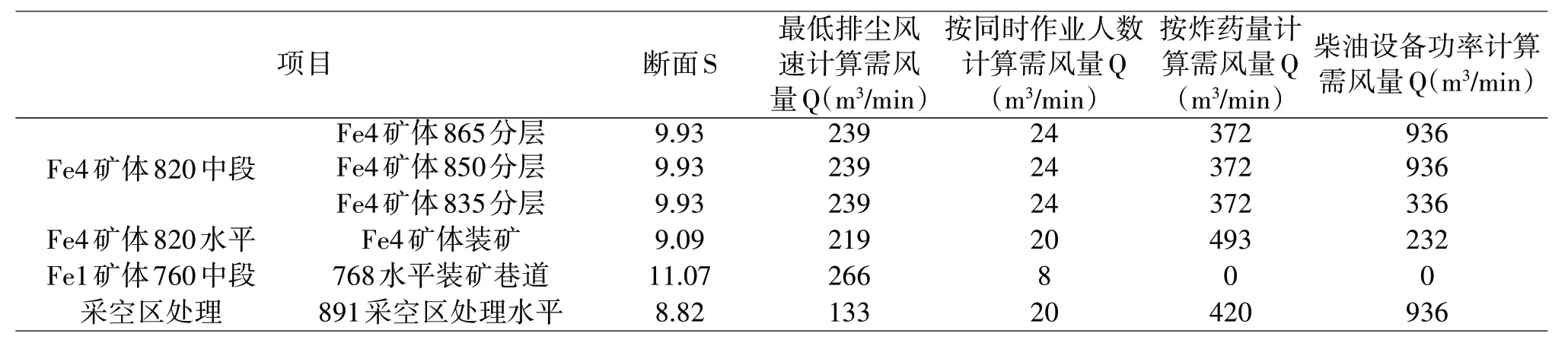

2.2 需风量计算

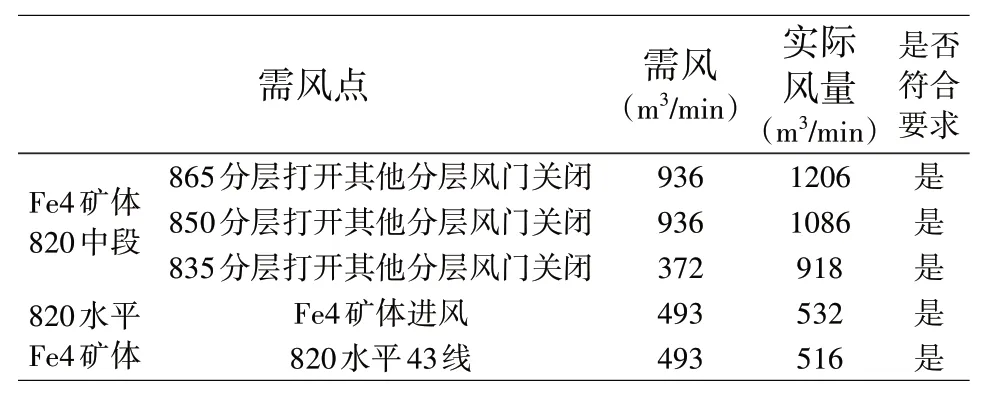

通过表1 可知Fe4 矿体820 中段,各分层需风量分别为该分层的最大需风量,即865、850 分层需风量为936 m³/min,835 分层需风量为372 m³/min。因各分层不存在同时出矿现象,因此Fe4 矿体820 中段各分层需风量为936 m³/min;Fe4 矿体820 水平需风量为493 m³/min;采空区处理工程需风量936 m³/min。

表1 井下作业地点需风量一览表

2.3 实测风量

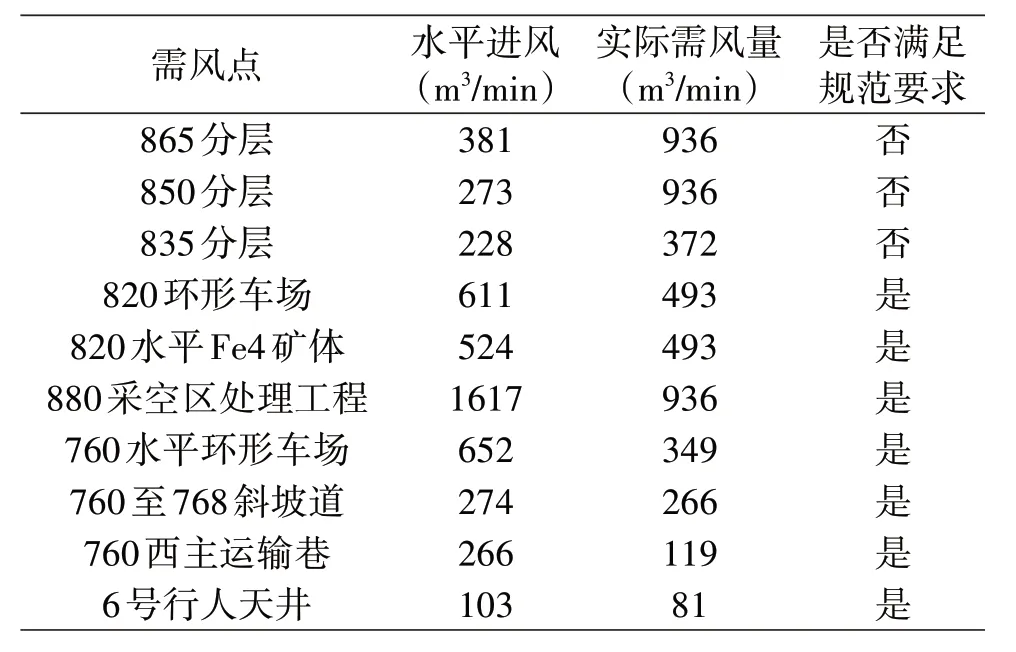

结论:依据表2 可知760 中段所有作业地点实际风量能够满足生产需要,820 中段各分层实际风量无法满足生产需要,需设置控风措施,增加820 中段各分层的进风量,保证井下所有作业面的风量均能够满足《金属非金属安全规程》6.4.1 条的要求。

表2 井下各作业地点实测风量一览表

3 存在问题及原因分析

3.1 存在问题

(1)Fe4 矿体820 中段各分层进风量不足,因柴油设备增加,造成Fe4 矿体820 中段各分层需风量增加,且部分运输设备老化排放的尾气中有毒有害气体及固体悬浮颗粒含量增加,需风量进一步增加,但该中段835、850、865 分层进风量不足,经常出现斜坡道风速不能达到要求,运输过程中一氧化碳超标,空气质量不合格,因此需在760 水平和820 水平增加控风取措施,增大Fe4 矿体820 中段的进风量。

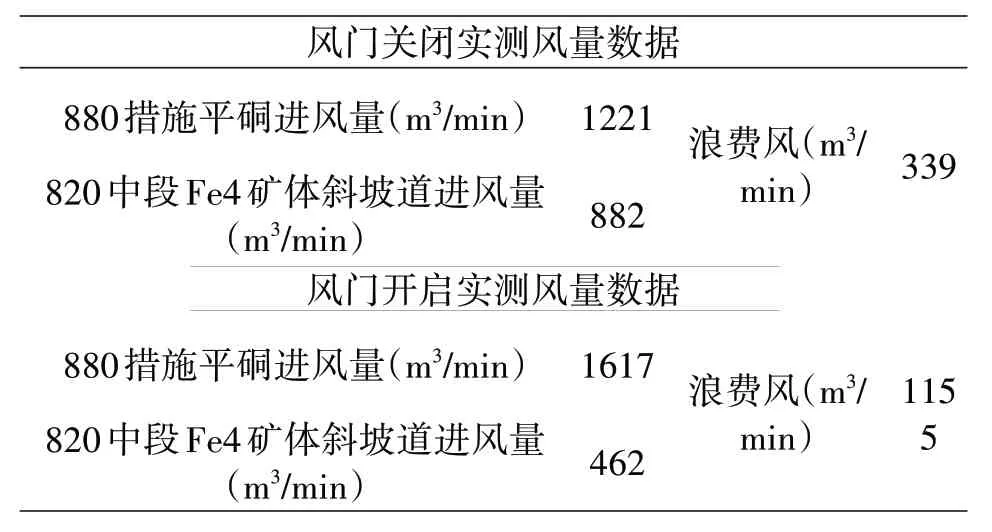

(2)880 水平部分风量浪费,因880水平采空区处理工程出渣时需打开1号风门,出渣结束后常出现作业人员不关闭风门的现象,造成部分风量直接通过新掘脉外巷经过回风斜井直达地表,且该通风路线巷道距离短,断面大,风阻低,浪费较为严重,如表3 所示。

表3 880 水平实测风量对比

(3)Fe1 矿体1 号天井风流方向与设计不符,880水平老回风巷风流通过Fe1 矿体1 号天井进入820水平脉外运输巷,造成爆破后部分时段820 水平值班室门口一氧化碳超过标准。

(4)矿山目前采矿区域为820 中段Fe1 矿体和Fe4 矿体,760 水平,暂时无任何作业点,不需要为该巷道分配风量,但后期运输需要使用该巷道,选择设置风门调控该巷道风量,通过设置控风措施,有效的提高了井下风量利用率,减少了能源的浪费。

3.2 原因分析

(1)Fe4 矿体820 中段各分层通风不良分析,835、850、865 分层作业点与斜坡道口距离约为300 米,该区域位于整个通风系统最末端,且因Fe4 矿体29#勘探线处未设置通风天井,顾此处通风效果非常差。

(2)矿山使用的风门为普通风门,无法自行关闭,作业人员通过风门后,未按要求及时关闭风门,造成风量浪费。

(3)Fe1 矿体天井反风原因分析,前期为保证880 水平采空区工程新鲜风流不被污染,在880 水平设置了一条新增回风巷,用作Fe4 矿体835-865 各分层回风,避免污风通过880 水平新掘脉外巷进入采空区处理工程,形成污风串联。但由于老回风巷多处地段渣料堆积,有效通风断面缩小,个别区域能够用于通风的面积不足3 m2,风阻增大;Fe1 矿体1号和17 号采场与老回风巷联通,密封不到位,Fe1 矿体天井上口未进行封堵处理,造成风流通过天井和采空区倒流进入820 水平,造成820 水平值班室门口爆破后一氧化碳数值超标。

4 模拟后优化思路

通过Ventsim 三维系统模拟开展以下工作,预计可达到预期效果,可以保证Fe4 矿体作业面风量均能满足规范要求。

(1)拆除880 水平5 号天井联络道挡风墙,因老回风巷断面为5.37 m2铲运机无法进入清理巷道内的渣料,无法解决该巷道风阻过大问题,拆除挡风墙后,所有污风通过天井联络道经过新掘脉外巷通过回风斜井由主扇抽出至地表。

(2)将1 号风门移至1 号天井联络道前,按照《金属非金属地下矿山通风技术规范》要求设置,设置后880 措施平硐不再进风,所有风量由竖井进入。

(3)主扇风机购买时间较早,且Fe4 矿体位于通风系统末端,风量无法满足Fe4 矿体835、850、865分层进风量同时达标,矿山已委托设计单位进行技改设计,计划更换主通风机,更换前需在Fe4 矿体865、850 和835 分层,斜坡道与分层连接巷道设置风门。调控Fe4 矿体820 中段各分层风量,保证Fe4 矿体820 中段各分层需风量均能满足规范要求。

(4)利用渣石将Fe4 矿体31、33、37、39 天井,820通835 段填充,使风流通过斜坡道进入各分层,如果风流通过天井进入,风流直接通过天井回至880 回风水平,造成风量浪费。风流由斜坡道进入各分层,再通过各分层天井回风,可以冲洗各分层所有作业面。

(5)Fe4 矿体东侧最末端距离31 号天井达到了150m,且该位置位于整个通风系统最末端,故通风效果非常差,在最末端设置一条通风天井,将天井设置在第二层矿体内,天井形成后,可以解决Fe4 矿体各分层东侧通风不良的现状。

(6)封闭760 水平1、3 号天井上口,经模拟因820 进风量增加,造成风流通过760 水平1、3 号天井进入768 水平,通过768 水平装运巷道由11、12 号天井回至820 水平,通过820 水平脉内巷道到达880 水平,该风流完全浪费无法起到应有作用。在820 水平脉外运输巷设置风门,风门上设置调节风门,通过模拟该区域;拆除43#勘探线处的辅助通风机并设置可调面积为1 m2的调节风窗,可根据现场实际情况调整风窗开口大小,达到控风的效果。

(7)增加760 中段控风措施,按照生产工艺指令单要求在760 水平石门处设置一组风门,后期根据实际情况控制760 水平的进风量。在768 水平东主运输巷,斜坡道口设置一组风门,因东主运输巷暂无掘进作业面,可以不为该位置分配风量。

(8)打开820 水平斜坡道口的风门,经系统模拟部分风流由竖井进入通过斜坡道到达各分层,因此需打开820 水平斜坡道处的风门,保证风路畅通。

5 实施后效果

上述控风措施已全部实施完成,达到了预期效果,甲乙双方通风管理人员对现场风量重新进行测定,现将矿山通风系统优化后结果总结如下。

(1)需风点风量情况,依据国家矿山安全监察局下发的《金属非金属矿山重大事故隐患判定标准》第20 条第4 项,作业面风量不足为重大事故隐患。通过设置控风措施见表4,矿山820 中段Fe1 矿体和Fe4 矿体所有作业地点的需风量均能满足规范要求,消除了事故隐患。

表4 控风措施完成后实际风速

(2)880 平硐漏风问题,通过在880 水平1 号天井联络道处设置风门,有效地解决了880 平硐漏风问题,避免了系统外部漏风,提高了矿山有效风量利用率。

(3)通过以上控风措施,调整了矿井主通风路线,Fe4 矿体865 分层爆破后的污风直接通过880 水平新掘脉外巷,经过回风斜井由主扇抽出地表,有效的避免了Fe1 矿体1 号天井爆破后污风倒流现象。

(4)通过760 水平石门处设置的风门可以有效调控760 水平进风量,因该水平暂无作业地点,日常不为该水平分配风量,但矿山井下湿度较高,为避免井下设备锈蚀,每周为该水平通风一次,降低该水平湿度。