八钢H 型钢“H-H”轧制法的研究及应用实践

2023-06-02宋维兆

李 强,宋维兆

(新疆八一钢铁股份有限公司轧钢厂,新疆乌鲁木齐 830022)

1 热轧H型钢发展历史

随着现代建筑技术的发展,常规的角槽钢已不能满足大型建筑工程的需求,1874 年法国人兹尔发明了具有更大抗弯系数的工字钢。此后在进行大型建筑设计时,设计师为减少用钢量,希望采用一种腿和腰很薄的平行腿工字钢。1955 年后随着欧洲建筑业的发展,建筑设计上需求一种腿和腰很薄的平行腿工字钢,因此适应建筑需求的一种轻型工字钢由此诞生。为了获得高效稳定的产品,1957 年9 月德国的培因厂采用连轧的方法生产出来第一批E 系列的宽腿工字钢,即H 型钢。H 型钢在此后的一个多世纪里经过了不断的迭代发展,形成了目前主流的万能轧机轧制和装备技术。随着改革开放,H 型钢在我国的应用也逐步扩大,马钢引进达涅利万能轧机技术,于1998 年8 月轧出中国的第一根H 型钢,此后热轧H 型钢在我国进入了一个高速发展的时代。

热轧H 型钢的轧制方法按时间线顺序大致分为三类:

(1)采用普通二辊或三辊式型钢轧机的斜轧轧制工艺;

(2)最后一架轧机采用万能轧机的斜轧加“H”孔型的轧制工艺。

(3)采用多机架万能轧机的万能轧制孔型工艺。

前两种H 型钢轧制技术产品质量不稳定,生产效率低,且不适合轧制中等规格以上产品,已逐步被淘汰。目前国内外热轧H 型钢的轧制方法主要以第三类为主,并在此基础上以不同的轧机数量布置和不同孔型系统组合衍生出多种H 型钢万能轧制技术。

2 热轧H型钢万能轧制方法

热轧H 型钢的万能轧机轧制方法主要有:格林法、萨克法、杰普泼法、X-H 轧制法和X-X 轧制法。目前国际上热轧H 型钢主要以X—H 轧制法和X—X 轧制法为主。

X—H 轧制法。西马克(SMS)专利的轧制技术。该轧制法是轧件在两架万能轧机组成的可逆连轧机组中进行往复轧制。此轧制法最大的优点是占地面积小,投资少,成材率高。缺点是轧制节奏慢,目前主要应用在大型H 型钢产线上。

X—X 轧制法。是一种生产品种规格范围较大的串列式可逆轧机工艺布置,常用于中、小型H 型钢产线中。此方法在粗轧的两架万能粗轧机中增加一架万能轧机,在精轧机组前增加一架轧边机轧机,工艺布置为Ur-E-Ur-E-Uf。由于此方法为连轧工艺技术,产量提高幅度较大。在后续的发展过程中出现了多种工艺布置,只是在万能轧机布置的数量有所区别。缺点是此轧制法对万能轧机的功能精度要求较高,在万能轧机精度保持上投入的费用较高。因此国内大型钢铁企业的H 型钢产线为了保证产品质量和生产效率主要以引进的万能轧机为主,投资费用较高。

进入二十一世纪后,国内的钢铁设备制造厂开始仿制万能轧机,并逐步应用到亚洲地区的H 型钢产线中,但轧机制造工艺仍然存在一定的差距,主要表现在轧机的主要受力部件磨损速度快,维修周期相对较短,需要通过缩短轧机维修周期,满足产品质量和稳定生产的要求,因此在轧机维修方面投入的资金较多。

在不影响产品质量和生产效率的前提下降低轧机维修成本,我公司研究发展出H 型钢的“H-H”轧制技术,主要目的是降低H 型钢轧制过程中对万能轧机的高精度要求,降低生产过程中轧机调整难度,稳定生产和产品质量。

3 八钢H型钢产线介绍

宝武集团新疆八一钢铁集团有限公司(简称:八钢)下属的小型H 型钢厂投产于2014 年,是一条装备全国产化的小型H 型钢产线,产品以小型H 型钢和工字钢为主,工艺布置为X-X 轧制法布置方式:采用一架开坯机与9 架连轧机组成半连续式生产线,连轧精轧机组由3 架两辊轧边机和6 架四辊万能轧机组成,孔型布置顺序为E-X-X-X-E-X-XE-H,其中“E”为轧边、“X”为万能轧机X 孔型、“H”为成品K1 道次。这种轧制法为目前国内小H 型钢普遍应用方法,只是精轧机组的万能轧机数量不同。

4 H型钢“H-H”轧制法研究背景

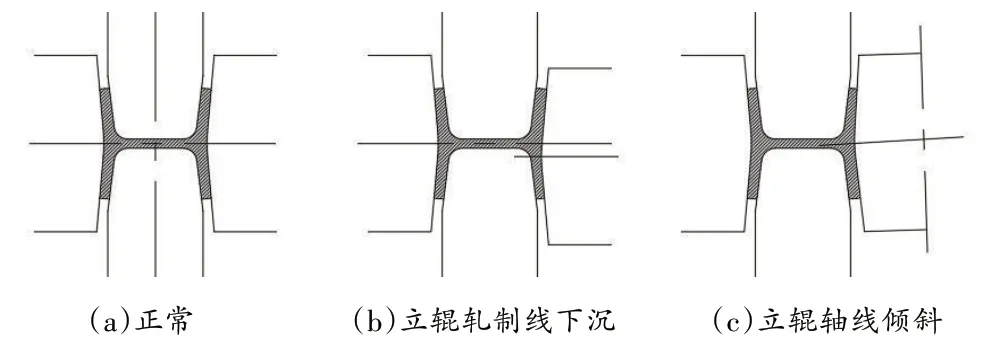

万能轧机的侧压辊系中辊轴支撑受力部分出现磨损,又未及时进行维修恢复其精度时,会出现立辊轧制线下沉和轴线倾斜的问题(图1 c、b),此问题在H 型钢轧制过程中会出现轧件腿部切偏,造成腿部金属上下两部分的截面面积和腿部厚度不同,直接表现为轧件腿部一长一短,此缺陷通过后续的轧制道次又无法有效消除,从而造成成品腹板偏心影响用户的使用。

图1 万能轧机立辊精度对轧机的影响

另外,精轧成品道次(K1)前各道次的轧件断面形状均成“X”状,在万能轧机侧压辊系精度出现异常时均会出现腿部金属切偏,轧件的腹板偏心量随着各道次的轧制逐步增大,直接影响到产品质量,且生产过程中调整难度大,常规调整手段很难快速见效,只有更换维修过的轧机,这是采用“X-X”轧制法的小型H 型钢生产线影响生产效率和产品质量的主要因素。

在此背景下开展H 型钢“H-H”轧制法的研究及试验,并通过两年多的实际应用摸索,解决了轧制过程中各类问题,目前H 型钢“H-H”轧制法已具备规模化应用的能力,此轧制法的优点主要有:

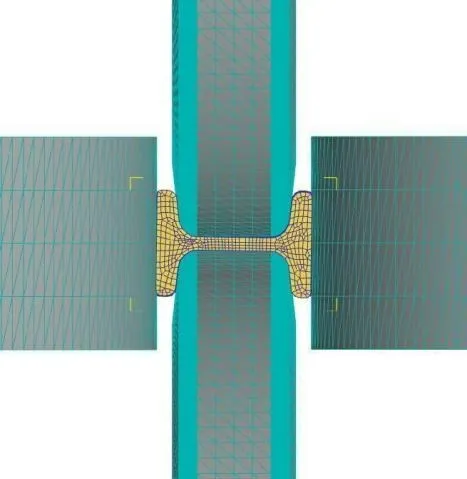

(1)所有道次万能轧机的侧压辊系中的立辊辊面平面圆柱辊(图2 所示),立辊无需加工成锥形辊面,辊耗相对较低;

图2 万能轧机“H”孔截面图

(2)立辊轧制线即使下沉也不会造成腿部金属切偏,降低腹板偏心的影响;

(3)水平辊面上下辊身受力对称,辊轴支撑部位磨损均匀,不会出现轴线倾斜的问题,只是随着磨损的增大,立辊的弹跳逐渐增大,立辊弹跳达到5 mm时可通过更换立辊支撑座解决此问题;

(4)万能轧机侧压辊系维修周期延长,维修成本降低明显。

5 H型钢“H-H”轧制法设计要点

H 型钢“H-H”轧制法工艺流程为:开坯机采用蝶形孔型,孔型系统中包含:切深孔、闭口孔和控制孔三种,各类型孔型根据设计要求可采用不同的数量。精轧万能轧机孔型全部采用“H”孔型,精轧孔型顺序为“E1-H1-H2-H3-E2-H4-H5-E3-H6”。此轧制技术主要是为了解决万能轧机立辊切偏对产品质量和生产效率的影响。

为降低万能轧机电机电流和轧件腿部拉缩,稳定轧制过程,需确定万能孔型中三个相互影响的关键参数,即:延伸系数μ、U 辊宽度Wr 和U 辊侧壁斜度。

5.1 确定万能轧机参数确定每道次的延伸系数

八钢小型H 型钢厂的6 架万成轧机电机功率依次为两台1300 kW,两台1000 kW 和两台800 kW 的电机,后两个道次的轧机电机功率偏小,结合现场特点,确定万能轧机延伸系数如下所示:

UF1、UF2 延伸系数:1.30~1.35;

UF3 延伸系数:1.2~1.25;

UF4、UF5 延伸系数:<1.2;

UF6 延伸系数:<1.16;

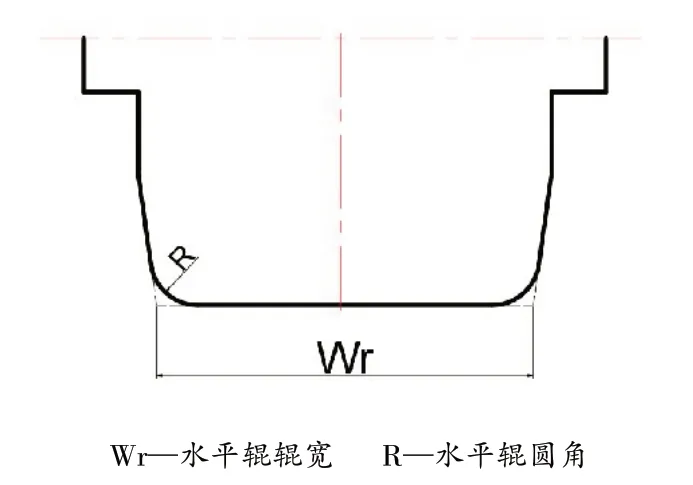

5.2 确定万能轧机水平辊宽度

万能轧机水平辊宽度(Wr)是万能轧机辊型设计中极为重要的尺寸,它直接影响产品质量和轧机负载。如果万能轧机上下道次水平辊宽度相差过大,会在水平辊圆角处产生较大的压下量,增大水平辊圆角部位的磨损速度,同时在轧件腰部的两边出现凸棱,严重时还会造成堆钢事故;反之,会导致万能轧机水平辊在轧件圆角部位的加工量不足,出现X 腿,或者在腿部根部出现折叠等缺陷。

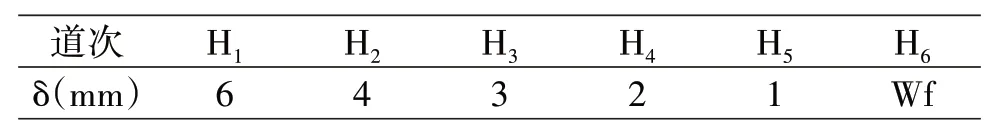

万能轧机水平辊辊型如图3 所示,通常水平辊宽度Wr=Wf-δ,δ=2~5 mm,Wf 为后道次水平辊宽度,轧制小规格H 型钢时δ 取下限。

图3 万能轧机水平辊辊型

结合具体情况,在制定δ 值时见表1,要充分考虑到电机功率和开坯机来料的Wr 值,要在精轧前三道尽量增大δ 值,在确保轧件稳定轧机的基础上减小后面万能轧机的δ 值,满足小电机功率的要求。

表1 精轧机δ 值

5.3 确定万能轧机水平辊的侧壁斜度

每道次的水平辊侧壁斜度关系到轧件咬入轧机后,水平辊圆角(R)在轧件腿部内侧切入的位置,切入的位置距离腿根部越远,腿部实际压下量就越大,就会造成轧制力过大,电机过载。反之,距离腿部越近或过小,就会出现轧件轧制不稳定,中心偏差无法控制的问题。

如图4 所示,水平轧辊圆角在轧件腿部内侧切入点与轧件中线的距离直接反映出该部位的压下量的大小,切头点2 比切入点1 在腿部形成的向下的压下量要大的多,同时形成的轴向的宽展量会对立辊形成一个压力,叠加到立辊对腿部的侧压上会形成较大立辊压下量。水平辊和立辊的压下量叠加在一起过大产生的轧制力过大时会造成轧机电机电流过大,影响稳定轧制。

图4 万能轧机水平辊1/2 剖视图

结合具体情况,在制定每道次水平辊侧壁斜度时,要在精轧前三道万能轧机将轧件腿部内侧斜度减到最小,避免给后三道万能轧机造成的过大的压力。如表2 所示。

表2 精轧机侧壁斜度

6 应用实践

采用此技术后工字钢(H 型钢)的上下腿长偏差控制在2 mm 以内,能满足用户对于工字钢的折弯使用需求。2020 年5 月至今再未出现因为中心偏差超差,用户折弯扭曲变形的质量异议,另外换产品调试中心偏差时间由原来4~6 小时缩短为1~2小时。

7 结论

热轧H 型钢“H-H”轧制法的主要区别是万能轧机孔型均为“H”孔型。此轧制法在八钢公司小型H 型钢厂两年多的实际应用中不断地优化完善,形成了成熟的“H-H”轧制法,目前已实现工字钢和H 型钢的生产应用全覆盖。在现场应用中主要表现为辊耗明显降低,轧机维修周期延长30%,生产稳定性大幅度提升,产品规格调整时间缩短70%,在后续H 型钢产品规格拓展中均会采用此轧制法,在保证产品质量的前提下,降低生产成本。