低成本HRB500E 钢筋生产实践

2023-06-02王玉梅李长江

高 磊,王玉梅,李长江

(新疆昆玉钢铁有限公司,新疆奎屯 833200)

前言

HRB500E 级钢筋作为我国用于混凝图用热轧带肋钢筋,具有强度高、延展性好的特点,在建筑方面的性价比明显高于HRB400E。新疆属于地震多发地带,新疆当地的房屋建设全部要求使用抗震钢筋,从而增强抗震设防的能力。同时在使用钢筋方面如果由HRB400E 升级到HRB500E,可以节约10%的的钢材,因此HRB500E 抗震钢筋具有良好的市场前景。GB1499.2-2018《钢筋混凝土用钢第2部分:热轧带肋钢筋》明确禁止了螺纹钢通过穿水工艺进行调制从而提高钢材力学性能的方式,为了节约资源和降低生产成本,在高强度螺纹钢HRB500E中加入微合金化学元素,在轧制过程中形成固溶体、细晶粒强化、形成金属碳(氮)化物。碳(氮)化物存在于晶体内的部可以阻碍位错的移动,即常说的钉扎作用,消耗位错滑移的能量达到强化的效果,从而实现钢材优良的综合性能。而这种常见的化学成分较成熟的、性价比较高的是钒元素,但是在实际生产为钒、铌、钛等合金元素,在这些合金元素中工艺比过程中发现不同合金中的钒元素在不同状态所产生的强化强度是不同的。

本文主要通过对钒氮合金、氮化钒铁中的钒元素对钢材力学性能的强化机理和轧制工艺进行分析,从而确定在不同合金中钒元素对钢材力学性能的影响,以少量的钒元素实现低成本HRB500E 生产,降低HRB500E 的生产成本。

1 HRB500E钢筋的技术要求

GB1499.2-2018 中对于HRB500E 热轧带肋抗震钢筋化学成分要求如表1 所示,碳当量=C+Mn/6+(Cr+V+Mo)/5+(Cu+Ni)/15。力学性能要求如表2。

表1 标准化学成分要求%

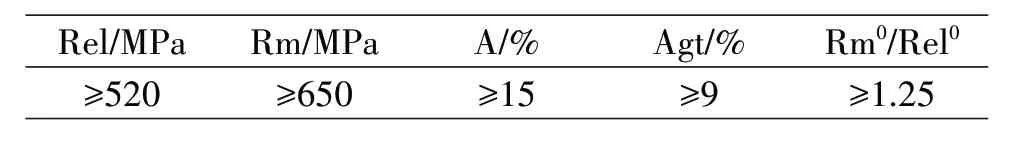

为保证钢材的力学性能,降低检验误差和钢筋时效性的影响,实际生产中要求力学性能如表3。

表3 标准力学性能要求

国标中明确规定:“钢筋的金相组织应主要是铁素体+珠光体,基圆上不应出现回火马氏体组织。”抗震钢筋提出了对强屈比指标Rm0/Rel0 的明确要求,并提高了最大力伸长率(Agt)指标下限值,该规定对控轧控冷工艺和化学成分设计提出了更高的要求。

2 钒氮合金和氮化钒铁分析

2.1 当前钢企合金使用情况

据了解,国际上钒氮微合金化全部采取钒氮合金形式,最早进入中国市场的是美国的钒氮合金,我国该产品的开发以攀钢为主,2006 年编制实施国家标准并很快推广该产品。目前国内钒氮合金的生产、质量和使用已非常成熟,莱钢、四川达钢、四川德胜、四川威远、南昌钢铁、九江钢铁、萍乡钢铁、敬业钢铁、沙钢、永联、昆明钢铁等均选用钒氮合金。

氮化钒铁是承德开发出的产品,于2014年编制实施国家标准,目前合金产量较少,不如钒氮合金使用广泛。钒铁合金于1965 年在我国发布行业标准并推广应用;目前钒铁主要用于微合金非调质钢等特殊钢种,钒氮合金和氮化钒铁主要用于钢筋等建筑用钢。

2.2 氮化钒铁和钒氮合金的差别分析

氮化钒铁的密度为5.0 g/cm3,高于钒氮合金的密度3.0 g/cm3。冶炼收得率经过实际测算两者一致。氮化钒铁的生产企业少,且冶炼炉型偏小,质量相对不稳定,波动较大。氮化钒铁和钒氮合金的本质是一样的,均是V-N 微合金化,N 元素质量分数和钒氮的结合强化是关键,两种合金的强化机理相同,在制定化学成分时,沙钢、唐钢、承钢等企业均采取相同的钒元素含量设计,两种之间的相互替代仅因为价格因素和质量稳定性因素,在质量稳定的情况下则根据价格差别决定。

3 工艺设计

3.1 成分设计

钒原子与碳原子相互交互作用时碳原子将其价电子输送到钒原子未填满电子的次d 亚电子层轨道,与钒原子中的价电子结合成金属键,与此同时部分碳原子可以与钒原子产生共价键,所以钒元素与碳相结合的化学亲和力比较强,属于强碳化物形成元素。氮元素与钒元素具有很强的亲和力,可以形成极其稳定的间隙相,钒元素与氮元素产生化学交互作用生成氮化物,其氮化物与碳化物具有相同的形成规律,因为钢种钒的碳化物和氮化物属于同一晶型,且点阵常数相差很小,所以钒的碳化物和氮化物是相互固溶的。

钒的碳化物主要以相间沉淀的形式析出,在a相区内析出量不多,并与a 相保持共格关系。相间析出物呈点带状分布,每条点带近似平行,析出物以相界为析出源,点带间距随冷却速度的增加而减少。钒元素可以使沉淀相的密度增加、间距减小,从而提高钢的综合性能。在含钒元素的钢材中增加氮含量对提高钢的屈服强度比较明显,含钒钢种中氮元素增加时能够促进钒碳、钒氮的析出,使钢中更多固溶状态的钒析出,起到更多的沉淀强化作用,同时氮含量的增加还能有效组织铁素体晶粒的长大,起到细化晶粒的作用,当钢中m(V):m(N)的比例达到4:1 时细晶效果最好,因此在设计成分时因考虑钒氮合金和氮化钒铁中m(V):m(N)比例的影响。

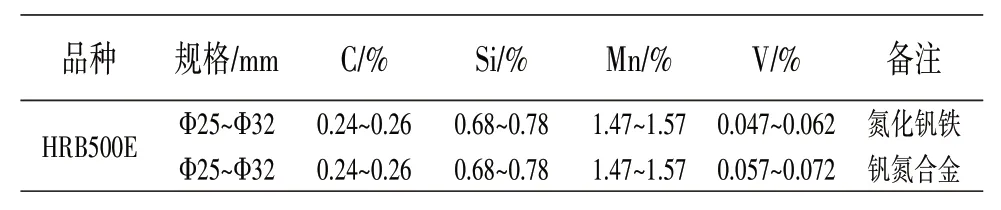

碳、硅、锰元素均能够提高钢的力学性能,故在成分设计时主要考虑标准的要求和实际加入过程中合金成分波动。根据上述分析,确定了低钒氮微合金元素HRB500E 钢筋化学成分,如表4 所示。

表4 HRB500E 化学成分标准

3.2 加热温度

加热温度的高低决定轧制前奥氏体晶粒尺寸大小,而晶粒度的大小在一定程度上决定着钢筋的力学性能,根据HRB500E 技术要求,细晶粒轧制是优先考虑的方向。根据细晶轧制的要求,在考虑工艺装备能力的前提下,采用较高的开轧温度,可确保钢坯奥氏体晶粒细化。

3.3 轧制温度控制

控制轧制温度主要控制钢材在精轧阶段的温度;根据控制轧制理论将精轧阶段温度控制在临界奥氏体区控轧,利用形变诱导铁素体相变机制和铁素体再结晶机制细化组织。轧制过程中需考虑冷却能力和轧机负荷。

细化晶粒强化的基本原理是形变与相变耦合机制,主要通过对奥氏体的冷却速度和一定的变形量,使其产生形变,诱导铁素体相变,从而获得细小的铁素体晶粒,在轧后的进一步冷却过程中控制回火温度,阻止铁素体晶粒长大,同时防止形成回火马氏体组织。其具体的形成机制为:(1)钢在奥氏体区进行粗轧,产生奥氏体动态再结晶,细化奥氏体晶粒,为相变做组织准备。(2)轧件中轧后冷却,使精轧温度接近临界相变点。由于高速轧制和累计变形增大了相变驱动力,则提高了实际相变点,诱发了铁素体相变,这是形核不饱和机制,是不断的生核过程,形核率高,使晶粒细化。(3)随变形的进行,新生的铁素体内位错密度增加,形成亚结构,产生铁素体动态再结晶。(4)轧后控冷进一步阻止铁素体晶粒长大。

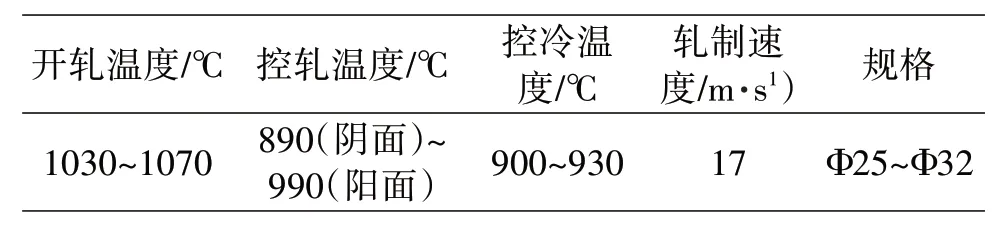

根据控制轧制过程和控制冷却技术原理,采用高温开轧,进精轧温度在临界奥氏体区控轧和轧后控冷工艺,钒氮合金和氮化钒铁采用同一工艺进行轧制,具体轧制关键点工艺控制见表5,所用合金理化指标见表6。

表5 细晶粒轧制关键点工艺控制

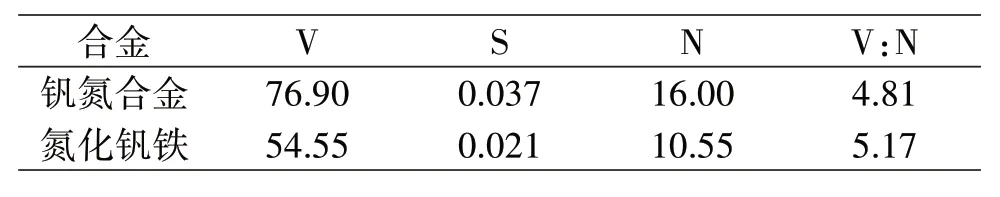

表6 钒氮合金和氮化钒铁的理化指标

4 结果分析

4.1 力学性能

本次HRB500EΦ25-Φ32 共生产193 批,其中HRB500EΦ25 钒氮合金生产74 批、氮化钒铁生产52批;HRB500EΦ28 钒氮合金生产14 批、氮化钒铁生产11 批;HRB500EΦ32 钒氮合金生产32 批、氮化钒铁生产10批,力学性能均符合要求,具体数据见表7。

表7 HRB500E 力学性能统计

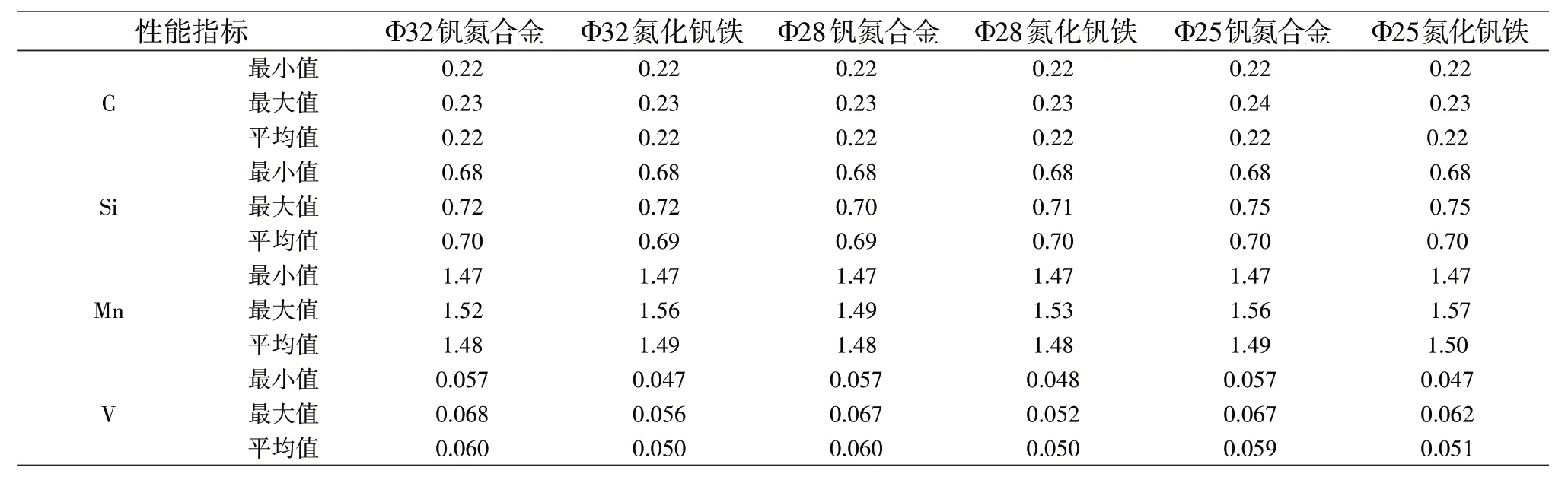

通过表7 和表8 可以看出同规格下钒氮合金成分和氮化钒铁成分中碳含量、硅含量、锰含量基本一致,氮化钒铁中钒含量较钒氮合金钒含量低0.008%~0.010%,在同一轧制工艺下钢材的力学性能基本一致,氮化钒铁中的钒相比较钒氮合金中的钒对钢材的力学性能增强效果更好。

表8 HRB500E 实际化学成分统计

4.2 钢材金相组织

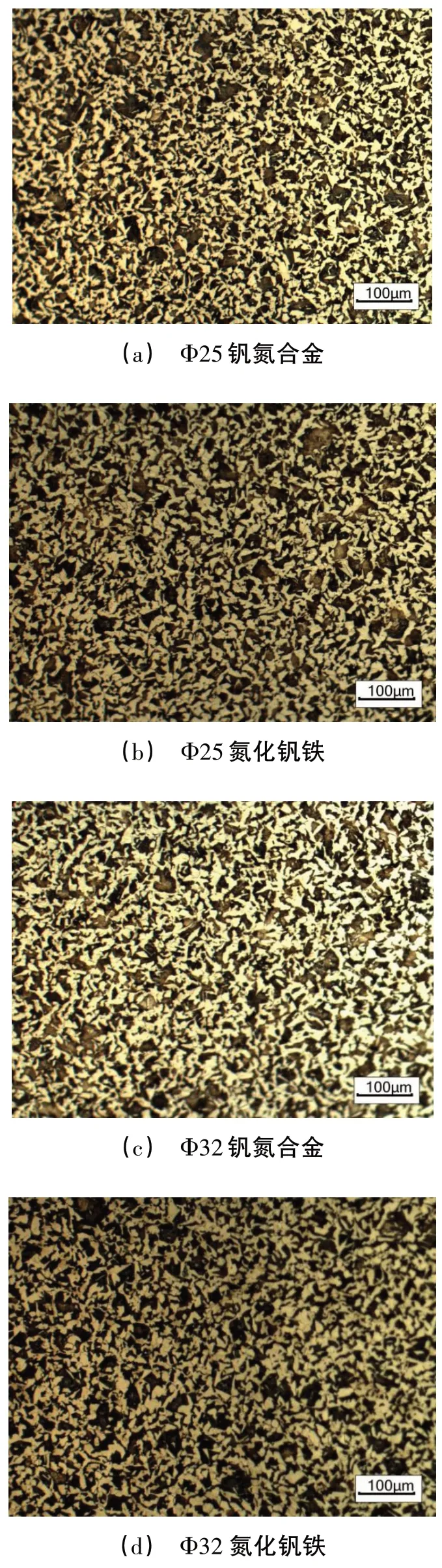

通过显微镜对钒氮合金和氮化钒铁钢材的金相进行分析,发现两者金相组织均为铁素体加珠光体,且铁素体与珠光体比例基本一致见图1。

图1 钒氮合金和氮化钒铁金相分析图

4.3 经济效益比对

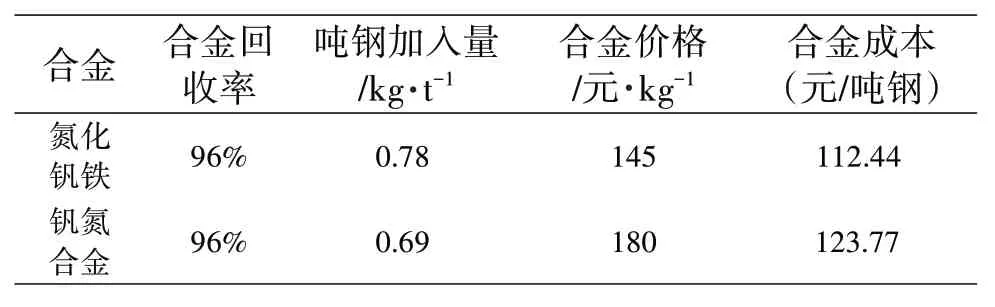

根据钢中钒含量和实际加入量计算钒氮合金和氮化钒铁的合金回收率均为96%,具体效益比对如表9 所示,可以看出按照该合金价格和钢材的化学成分计算,在HRB500EΦ25-Φ32 中每生产一吨钢采用氮化钒铁较钒氮合金可以节省合金11.33 元/t。但是该合金成本受合金价格影响较大,根据合金加入量计算,当钒氮合金(VN16)与氮化钒铁(FeV55N11)的采购价格比不高于1.13 时,则采购钒氮合金比较有效益,如高于1.37、则采购氮化钒铁有效益。

表9 HRB500E 效益比对

5 结束语

经过对钒氮合金、氮化钒铁中的钒元素钢材力学性能的强化机理和轧制工艺进行分析,得出如下结论:

(1)氮化钒铁与钒氮合金的冶炼收得率基本一致;

(2)两种合金的强化效率和机理相同,但是因为钒氮合金和氮化钒铁的钒氮比率不一致,实践证明氮化钒铁的强化效果要高于钒氮合金;

(3)建立氮化钒铁和钒氮合金的价格比采购模型。企业在制定化学成分时,原则上设计“氮化钒铁-钒氮合金”两种化学成分,实现钒氮合金和氮化钒铁的相互替代,选用钒氮合金还是氮化钒铁主要依据是性价比计算公式,根据性价比计算结果进行采购。