氧气高炉喷吹CO2对冶炼参数的影响研究

2023-06-01王海洋李卫超芮义斌姚鑫华

王海洋 李卫超 芮义斌 蔡 军 姚鑫华

(北京建龙重工集团有限公司)

现阶段将钢铁企业烟气中CO2捕集加压封存在地下或海洋中,技术难度较大,成本较高。因此,利用捕集的CO2进行转炉底吹,以CO2作为原料生产甲醇等化工产品的钢化联产形式,将逐步成为钢铁企业捕集利用CO2的主要途径[1-4]。

与传统高炉工艺相比,氧气高炉具有生产率高、喷煤量高、焦比低、煤气还原性强和炉顶煤气热值较高等优越性[5-8]。同时,氧气高炉的炉顶煤气中基本不含N2,有利于从高炉煤气中捕集CO2[9-11]。氧气高炉的缺点:喷吹纯氧,煤气大量减少,煤气带走的热量急剧减少,因此,理论燃烧温度提高,一般在3 000 ℃以上,恶化炉缸工作状态,甚至造成燃料灰分气化在高炉上部凝结堵塞料柱;鼓风动能较小,使得风口区燃烧焦点靠近风口小套前端,造成风口小套频繁破损;燃烧带缩小,煤气流向边缘发展,煤气初始分布紊乱,难以满足高炉正常冶炼的要求[12-13]。

风口区温度条件下,喷入适量CO2可以与燃料中的C发生气化熔损反应,生成CO用于矿石还原,有助于调控氧气高炉理论燃烧温度;CO2密度较大,与O2相比反应性较弱,风口喷入适量CO2后有助于提高鼓风动能,扩大燃烧带。因此,有必要围绕喷入适量CO2对氧气高炉理论燃烧温度的调控作用进行计算分析,探究适宜的CO2喷入量,拓展CO2捕集后的资源化利用途径。

1 计算模型

1.1 模型建立

根据氧气高炉物料平衡和热平衡,建立氧气高炉喷吹CO2计算模型,工艺流程如图1所示。常温O2由风口进入高炉,并与焦炭、煤粉发生燃烧反应,产生的CO向上运动,并在一定温度条件下还原铁矿石中的铁氧化物产生CO2,混合烟气成为炉顶煤气。炉顶煤气经过CO2捕集装置后,部分还原煤气可从炉身喷入高炉,改善间接还原。分离出的CO2大部分可用于生产化工产品或地下封存、石油开采,剩余部分由风口喷入氧气高炉。

图1 氧气高炉喷吹CO2工艺流程

计算过程采用的原燃料数据为国内某2 500 m3高炉的月平均值,如表1和表2所示。同时,对冶炼工艺参数进行设定,铁水温度为1 500 ℃,炉渣温度为1 520 ℃,炉顶煤气温度为150 ℃,H2利用率为0.45,鼓风湿度为0%。

表1 入炉矿石主要化学成分 %

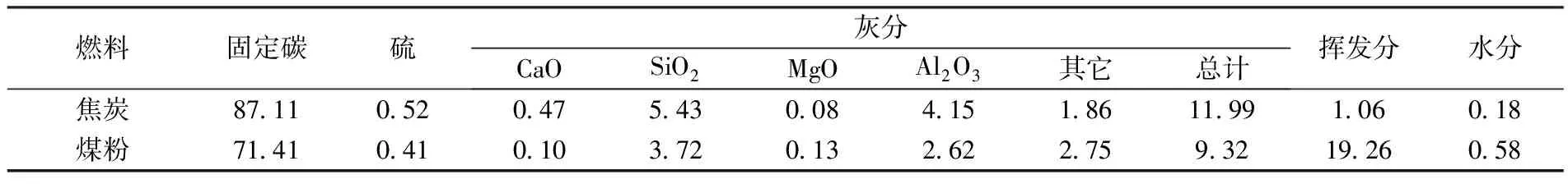

表2 入炉燃料成分 %

1.2 冶炼参数计算

1.2.1 理论燃烧温度

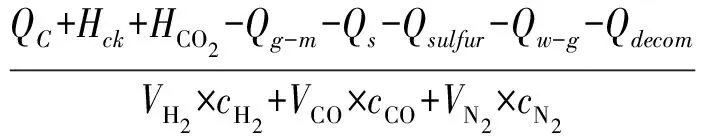

文章在计算理论燃烧温度过程中,热收入项主要是燃料燃烧放热和焦炭带入的物理热,热支出项主要是煤粉分解耗热、成渣热、脱硫耗热、气化熔损反应耗热及煤粉中水分解耗热等,计算公式如下[14]:

(1)

式中:tf为理论燃烧温度,℃;QC为燃料中碳燃烧生成CO时放出的热量kJ;Hck为焦炭进入燃烧带时带入的物理热,kJ;HCO2为CO2带入的物理热,kJ;Qg-m为气化熔损反应耗热,kJ;Qs为成渣热,kJ;Qsulfur为脱硫耗热,kJ;Qw-g为鼓风或煤粉中水分解耗热,kJ;Qdecom为煤粉分解耗热,kJ;VH2为初始煤气流中氢气的体积,m3;VCO为初始煤气流中CO体积,m3;VN2为初始煤气流中N2体积,m3;c为气体比热容,kJ/(m3·℃)。

1.2.2 直接还原度

氧气高炉鼓风带入的N2量几乎为零,风口区碳素燃烧产生的煤气成分基本上是CO和H2。同时,氧气高炉煤比较高,煤气中H2含量较高,喷入的CO2与燃料中的碳发生气化熔损反应,也会产生CO。初始煤气中CO和H2含量增加,煤气的还原势提高,改变了铁氧化物的还原条件,高炉内部铁氧化物间接还原发展,直接还原度降低。文章采用前苏联拉姆教授的经验计算公式对氧气高炉喷吹CO2后的直接还原度进行计算[15]。

2 氧气高炉喷吹CO2对冶炼参数的影响

2.1 喷吹CO2对理论燃烧温度的影响

CO2喷入量对理论燃烧温度的影响情况,如图2所示。当全氧冶炼未喷入CO2时,风口区理论燃烧温度约为3 123 ℃,随着CO2喷入量不断增加,理论燃烧温度逐渐降低。CO2喷入量由0 m3/t提高到120 m3/t时,理论燃烧温度由3 123 ℃降低到2 138 ℃。CO2喷入量为100 m3/t时,理论燃烧温度为2 267 ℃,符合传统高炉冶炼要求。

图2 CO2喷入量对理论燃烧温度的影响

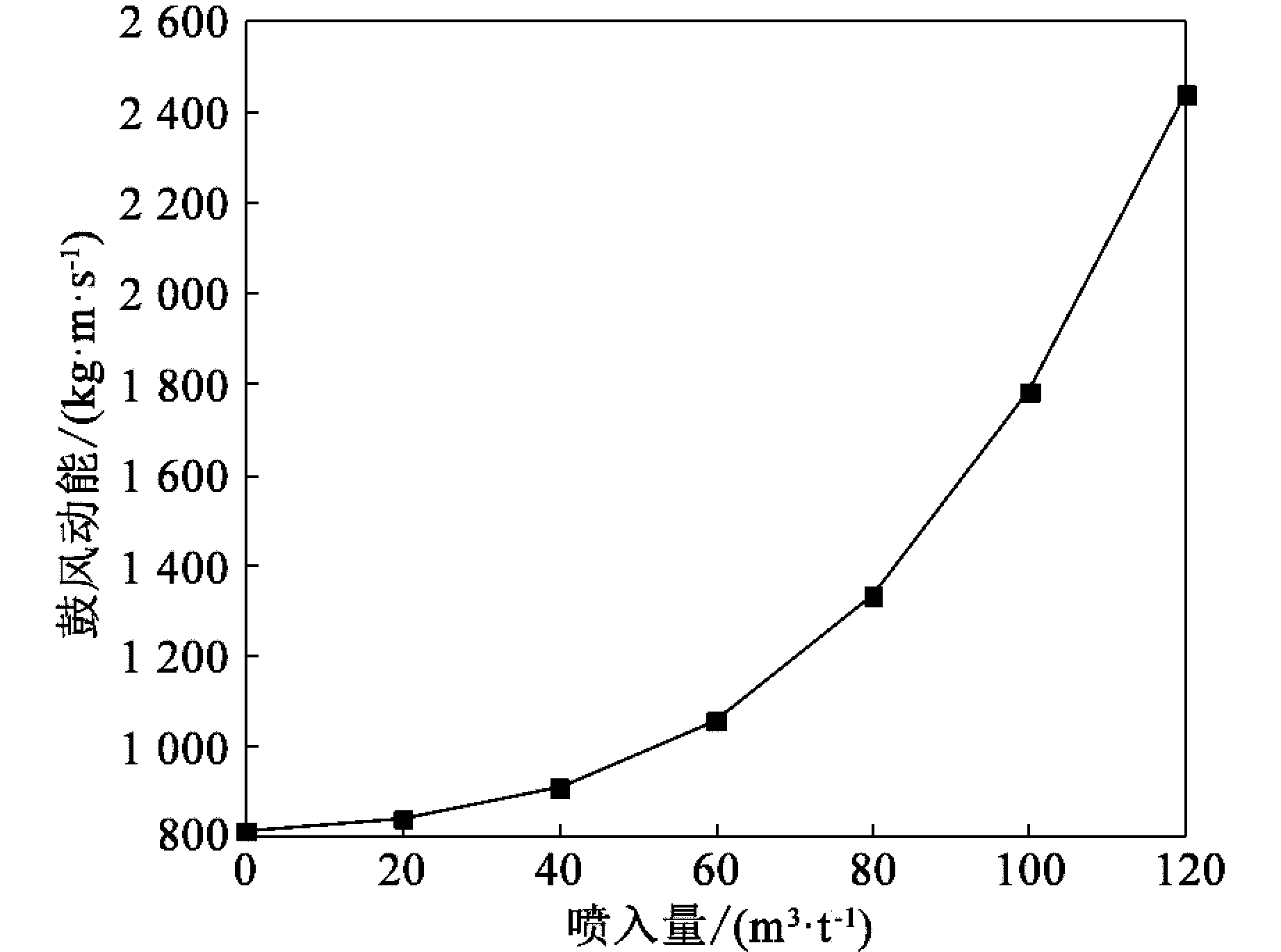

2.2 喷吹CO2对鼓风动能的影响

鼓风动能不仅影响高炉燃烧带大小,而且影响煤气流的初始分布,对高炉顺行具有重要的影响。CO2喷入量对鼓风动能的影响情况,如图3所示。当CO2喷入量为0 m3/t时,氧气高炉的鼓风动能仅为811.28 kg·m/s,燃烧焦点靠近风口小套前端,一方面缩短风口小套寿命,另一方面造成煤气流无法向炉缸中心靠近,煤气流初始分布集中在高炉边缘,影响炉内矿石还原。随着CO2喷入量增加,鼓风动能逐渐增加,且随着喷入量增加,对鼓风动能的影响增大。CO2喷入量为100 m3/t时,鼓风动能为1 780.42 kg·m/s。根据经验公式[14],计算高炉的鼓风动能应高于1 503 kg·m/s,因此计算条件下,喷入CO2可改善氧气高炉的鼓风动能。

图3 CO2喷入量对鼓风动能的影响

2.3 喷吹CO2对焦比的影响

随着CO2喷入量的增加,焦比增大,如图4所示。当氧气高炉CO2喷入量为0 m3/t时,煤比为200 kg/t,焦比为289 kg/t,燃料比为489 kg/t。CO2喷入量增加到100 m3/t时,焦比为363 kg/t。喷入CO2后,风口区发生强烈的吸热反应,焦炭的消耗量增加。

图4 CO2喷入量对氧气高炉焦比的影响

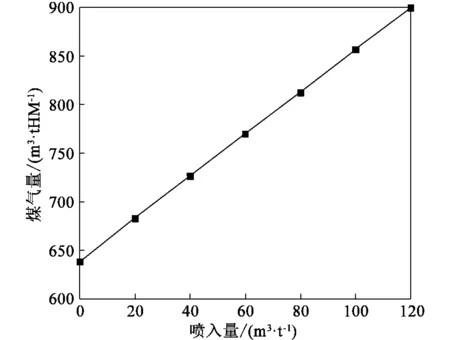

2.4 喷吹CO2对炉腹煤气量的影响

随着CO2喷入量的增加,炉腹煤气量线性增加,如图5所示。当CO2喷入量由0 m3/t增加到100 m3/t时,炉腹煤气量由638.27 m3/t增加到856.71 m3/t。CO2喷入量增加可以增加氧气高炉的初始煤气量,有利于将高炉下部热量带到高炉上部,改善氧气高炉上部热量不足的情况。

图5 CO2喷入量对炉腹煤气量的影响

2.5 喷吹CO2对煤气热值的影响

相对于传统高炉工艺,氧气高炉的炉顶煤气中N2含量较低,煤气热值相对较高。即随着CO2喷入量的增加,炉顶煤气热值线性增加,如图6所示。当CO2喷入量为0 m3/t时,炉顶煤气热值为110.69 kgce/t,当CO2喷入量提高到100 m3/t时,炉顶煤气热值提高到207.11 kgce/t。因此,喷入CO2有助于提高炉顶煤气热值。

图6 CO2喷入量对炉顶煤气热值的影响

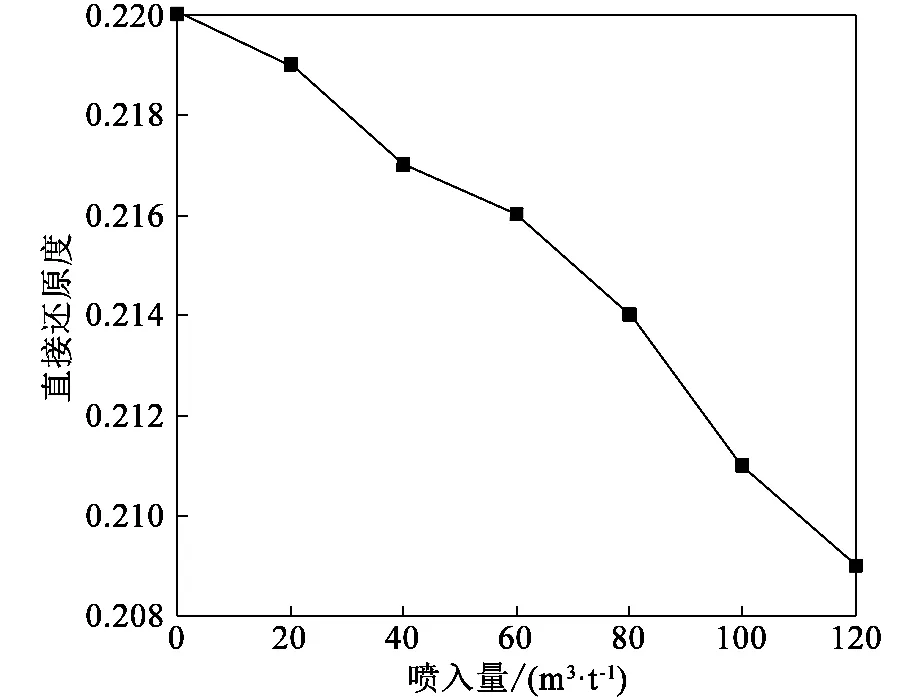

2.6 喷吹CO2对直接还原度的影响

随着CO2喷入量增加,氧气高炉的直接还原度逐步下降,如图7所示。当CO2喷入量为0 m3/t时,直接还原度为0.22,当CO2喷入量为100 m3/t时,直接还原度下降至0.209。主要是因为CO2喷入量增加后,煤气中CO含量增加,改善间接还原,降低直接还原度。

图7 CO2喷入量对直接还原度的影响

3 结论

文章基于氧气高炉物料平衡和热平衡,建立了氧气高炉喷入CO2计算模型,根据原燃料条件及操作参数等基础数据,计算了CO2喷入量对氧气高炉冶炼参数的影响。结果表明,与传统氧气高炉相比,风口喷入CO2后,冶炼参数明显改变。随着CO2喷入量增加,理论燃烧温度和直接还原度降低,鼓风动能、焦比、炉腹煤气量和炉顶煤气热值提高。CO2喷入量为100 m3/t时,理论燃烧温度降低到2 267 ℃,鼓风动能提高到1 780.41 kg·m/s,能够满足高炉炼铁的正常生产需求。喷入适量的CO2可以作为调控氧气高炉理论燃烧温度和鼓风动能的手段之一,可以根据高炉富氧率及对应的理论燃烧温度等参数变化,确定适宜的CO2喷入量。