高可磨指数煤种引起中速磨机排渣口吐料原因探究

2023-06-01王宇哲郑雅青白中辉

王宇哲 邹 冲 郑雅青 白中辉 俞 楠

(1.北京首钢股份有限公司,2.西安建筑科技大学冶金工程学院)

高炉喷煤可降低焦炭消耗,调节炉况,促进高炉稳定顺行,强化高炉冶炼[1-3]。制粉系统的正常稳定运行是保证高炉喷煤指标的关键。

随着高炉利用系数和煤比的提高,较多高炉匹配的制粉系统生产能力不足,影响了喷煤指标。采用高可磨性指数煤种是提高制粉能力最有效的办法[4-9]。然而,某企业制粉车间磨煤过程中频繁出现排渣口吐煤严重而不出粉煤的状况。制粉车间已通过单一煤种试验,排除了中速磨煤机的设备问题,最终验证出磨煤机吐煤是因一种常见的高可磨性贫瘦煤(哈氏可磨指数为100左右)的配加所引起。而此种煤已长期在高炉喷吹过程中使用,在该企业配加比例为40%左右,探究产生此问题的原因有助于避免磨煤工序停滞,并对喷吹煤种选择提供借鉴。

1 实验样品和实验方法

化验部门对产生问题的煤矿煤质已进行了长期监控,研究分别对磨机非正常及正常工作状态下的煤样和残渣进行收集。其中非正常状态下的煤样标记为CA,而正常工作的两个不同时期的煤样标记为CB和CC。

煤样破碎采用对辊粉碎机,进一步磨细样品采用哈氏可磨仪,同步测定不同转动圈数下粒度组成。煤样的粒度分布采用激光粒度分析仪湿法测定,分散剂为去离子水激光粒度分析,分散方法为超声搅拌法。

对原煤按照GB/T 16773-2008中《煤岩分析样品制备方法》取试样颗粒进行多次过筛破碎,使所有颗粒均可通过1.0 mm的试验筛。采用热胶法制备煤砖,取破碎好的样品7 g左右与XQF-01型煤岩专用镶嵌粉按体积比煤∶镶嵌粉=1.5∶1冷态均匀混合后加热搅拌至粘结成球状后快速移入磨具内热压成型。冷却后静止一段时间,再进行研磨、抛光直至表面无划痕。使用MSP 9000C型全自动智能型煤焦显微分析系统在油浸物镜下测定光片镜质组随机反射率分布及均值。为确保数据的准确性,对制备的3个合格光片进行测定,取三次测定均值。

2 结果与讨论

2.1 基础煤质分析

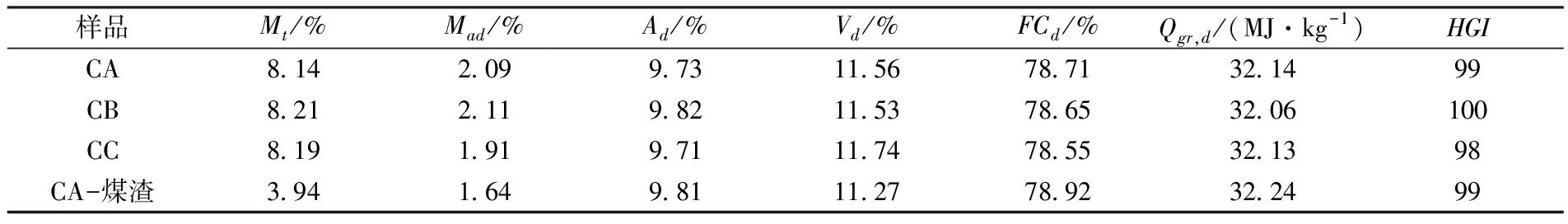

煤样性质见表1。CA、CB和CC三批次煤样的工业分析和热值结果较为接近,一般而言,一种煤矿的成分在短时间不会大幅波动。CA-煤渣除水分低外,其它指标与CA相近,说明煤样在中速磨机中受热烟气干燥作用而部分脱水;煤样和煤渣的可磨性指数均在98~100,表明其可磨性能较为接近。可见,部分批次煤样在中速磨机排渣口吐料并不是此种煤的工业分析和可磨性指数改变引起。

表1 煤样性质

不同煤样及渣样的灰成分也未发现明显差异(表2),这说明中速磨机排渣口吐料并非是煤中矿物质组成发生改变引起的。

表2 煤样的灰成分 %

2.2 破碎过程分析

在实验室对辊破碎机破碎过程中发现,实验煤样在破碎出口产物中出现较多薄片形的饼状物质,而在相同条件下利用对辊破碎机破碎其它煤样并未出现过此种物质。此种状态物质在CA、CB和CC破碎产物中所占比例分别为36.5%、10.26%和11.44%,说明CA样品与后两批样品的粉碎机制明显不同。

煤在磨煤机中进行破碎时,受到研磨、锤击和挤压等多种外力共同作用,而中速磨煤机中的粗颗粒主要靠研磨辊压成粉,与对辊过程有一定相似性。对于硬度较低的煤种而言,在受到垂直方向碾压后易于形成饼状结构,细小颗粒则变成薄片,不易形成粉状物质,此结构在辊缝间不易翻转,是磨煤过程中的不利物质。据此推测,饼状物质比例较高的CA对磨机影响较大,而CB和CC较少出现饼状物质,对磨机影响较小,这也说明不同批次煤的破碎性质发生了改变。

2.3 磨煤过程分析

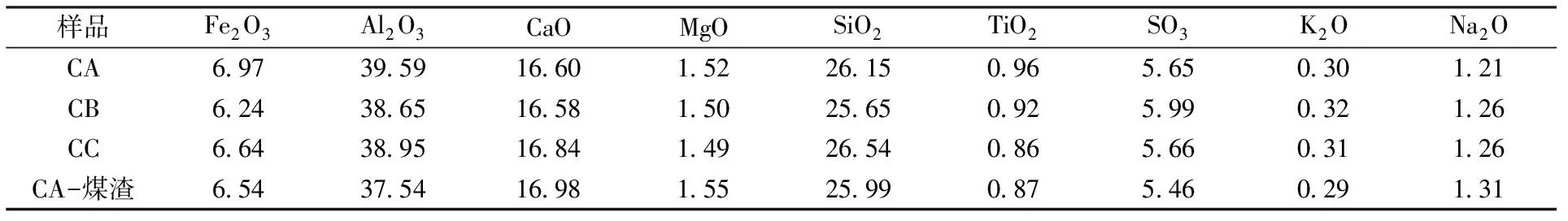

CA、CB及两种喷吹煤在哈氏可磨仪不同转动圈数下74 μm筛下物质量如表3所示。在标准测试条件60圈下,CA和CB的筛下物质量高于烟煤和无烟煤,这与其可磨性指数测试结果基本一致。当转动圈数增加到180圈时,四种样品的筛下物质量均提高,但CA提高的比例更大。当转动圈数提高到300圈后,CA筛下物比例不断下降,其它三个样品的比例则上升。CA在继续研磨过程中出现的小粒度占比不增反降现象与其特殊的表面结构有关。

表3 不同转动圈数下小于74 μm的样品质量 g

粉碎过程是一种分散与聚合的可逆反应过程。物质颗粒粉碎过程中,颗粒表面的化学键断裂和不断重新组合,随着颗粒不断粉碎和颗粒断裂面的生成,颗粒表面出现不饱和的化学键并带有电荷的结构单元,使颗粒处于亚稳定的状态,在条件合适时重新粘合或者颗粒与颗粒再聚合起来形成大颗粒。对于硬度较低的煤种而言,尽管其颗粒容易粉碎,但是颗粒之间重新粘合的概率更高,这将导致“黏磨”现象的产生[10-12]。CA在转动圈数更高的条件下小粒度比例减少符合颗粒粘附并聚集的典型规律,CA将难以达到高炉喷吹所需的小于200目所占比例大于70%左右的粒度要求。

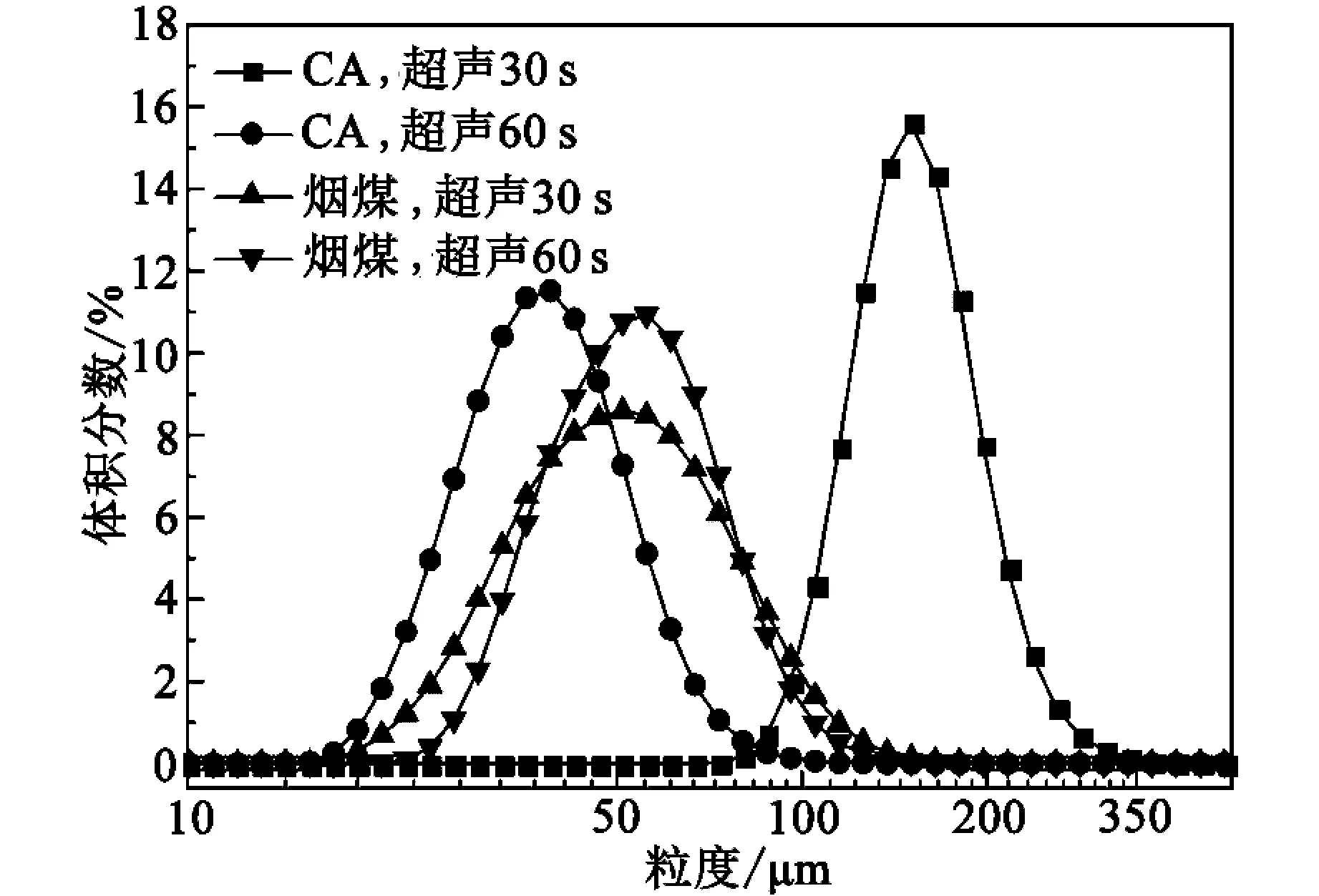

为了进一步评估“黏磨”现象的影响,对哈氏可磨仪仪器所得的小于74 μm的CA和烟煤进行激光粒度测试,结果如图1所示。CA在超声波分散30 s后颗粒粒度仍大于70 μm以上,这可能是由于颗粒表面较大的不饱和化学键引起粉体团聚;当进一步增加超声分散时间到60 s后,颗粒粒度显著降低,基本处于74 μm以下。而烟煤在30和60 s的超声分散条件下粒度分布差异不大。以上结果表明,CA独特的表面结构导致颗粒之间的吸附力增大,进而增强颗粒之间团聚。在磨机中,这种团聚作用对颗粒的粉碎和粉体的进一步磨细会造成不利影响,这可能是CA在磨机中吐渣严重的重要原因。

图1 不同超声分散时间下煤样的激光粒度测试结果

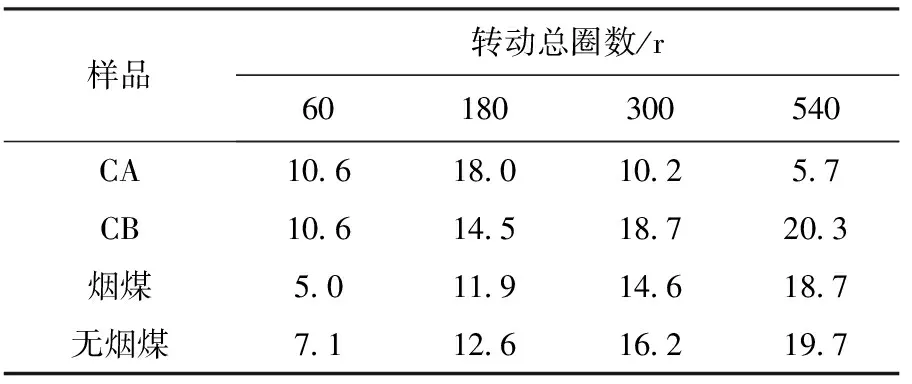

2.4 混煤制粉过程分析

由于此高炉采用贫瘦煤和烟煤混合喷吹方式进行喷吹,制粉过程中不同比例CA对混煤制粉的影响也应进行评估,不同比例混煤后74 μm筛下物粒度组成,如图2所示。烟煤比CA的可磨性低,在充分超声分散条件下,烟煤粒度大于CA。在烟煤中混合CA比例低于50%时,随着CA比例的增加,混合样的粒度整体下降,D50(累计粒度分布百分数达到50%时所对应的粒径)和D90(累计粒度分布百分数达到90%时所对应的粒径)参数均逐渐下降;然而,当CA的比例超过50%时,混合煤的粒度开始增加,D50和D90均开始上升,由于激光粒度测试过程中粉体已充分分散,此趋势的改变应为磨煤过程中两种煤的相互作用引起的。由于CA的表面不稳定结构较多,对烟煤产生了较大的吸附作用,当CA的比例提高到一定程度,细小CA颗粒自身及在烟煤颗粒上的重新聚集对烟煤颗粒的粉碎起到了保护作用,因此整体粒度偏大,粒度特征参数也增大。

图2 不同比例混煤后74 μm筛下物粒度组成(可磨仪转动60圈,超声分散60 s)

中速磨使用CA经验表明当比例达到40%时即可产生显著的吐煤现象。虽然与实验室的转变比例50%略有不同,但两者现象结合均可说明混煤中CA在一定比例时会对磨煤造成不利影响。

2.5 岩相分析

煤的岩相分析是判定煤种差异的经典方法。三种煤样的显微组分见表4。可以看出CB与CC的镜质组占比、活性组分占比和活惰比基本一致,而CA的活惰比比CB和CC高约0.35,镜质组占比高约7个百分点,活性组分高约7个百分点左右。

表4 三种煤样的显微组分

CA和CB及CC的随机反射率存在较大差异:CA为无烟煤倾向,而后两种为贫煤倾向。据此判断,CA与CB及CC显微组分明显不同,即近期该煤矿的煤质发生了改变。由于不同煤层的煤化程度和物理性质存在差异,但在采掘过程中并未进行有效区分,导致了原煤在应用端可磨性能的差异。

此外,在制作观察光片过程中亦发现CA与CB、CC存在差异,主要表现在光片抛光面上的划痕形状。CB和CC制成的光片残余划痕较少,而CA制成的光片残余划痕较多。其它煤制成的光片上未明显发现此类情况。此现象也说明CA的硬度发生了改变。

综上所述,通过显微组分和镜质组反射率的差异证明此煤矿的煤质发生了改变,引起煤的硬度差异,在磨煤过程中碾压得到了更多饼状物质,降低了磨煤机磨辊的工作效率,进而导致吐煤严重。可磨性指数高于100的煤已属于极易磨煤,在磨机选型规范中,这种煤在中速磨的使用范围的临界范围之外,应特别控制此种煤的配加比例。此外,对于高可磨性煤,哈氏可磨性指数测定结果指导意义下降,研究中均为高可磨性的煤种呈现了不同的研磨效果。最后,应该加强对重点煤种煤质的监控,除常规的工业分析、热值、可磨性等性质的测试之外,建议加入煤的显微组成和镜质组反射率的分析。

3 结论

(1)中速磨机排渣口吐料不是因为该批次此种煤的工业分析和可磨性指数改变引起的。

(2)对于硬度较低的煤种而言,在受到垂直方向碾压后易于形成饼状结构,在辊缝之间不易翻转,成为磨煤过程中的不利物质。

(3)CA在粉碎中出现的小粒度占比不增反降现象与其特殊的表面性质有关。对于硬度较低的煤种而言,尽管其颗粒容易粉碎,但是颗粒之间重新粘合的概率更高,这将导致“黏磨”现象的产生,此现象可导致混煤制粉过程中其他煤种可磨性降低。

(4)通过显微组分和镜质组反射率分析证明此煤矿的煤质发生了改变,进而导致煤的物理性质差异,应加强来源煤的岩相分析。