小型巷道全断面掘进机快速施工关键技术与应用

2023-06-01陈建本

童 碧 ,陈建本 ,孙 涛

(淮南矿业集团有限责任公司 顾桥煤矿, 安徽 淮南 232001)

0 引 言

目前,煤矿岩巷施工主要包括钻爆法和掘进机法2 种形式,前者多应用于硬岩施工,后者则应用于长度大于300 m 的岩巷施工,2 种方法均存在掘进效率低下问题,难以满足煤矿巷道快速施工要求[1-5]。

为缓解采掘接替矛盾,国内专家学者做了大量努力和探索,取得了丰硕成果,其中最具代表性的为全断面硬岩掘进机施工法。全断面隧道掘进机(简称TBM),是一种靠旋转并推进刀盘破碎岩石而使隧洞全断面一次成形的设备[1]。盾构机问世至今已经有200 多年历史,最初应用在隧道施工中,19 世纪末由加拿大引进到煤矿巷道施工中,后期在智利、德国、美国也逐渐将其应用到煤矿巷道掘进中,取得了很好的效果[6-9]。我国1999 年首次将TBM 引入到王家岭煤矿施工超长平峒开挖,随后在山西塔山矿、神华补连塔煤矿进行工业性试验并取得成功[10],以上成果为我国煤矿巷道快速掘进指明了方向。

19 世纪末至今,我国很多矿区试验了全断面掘进在不同地质条件下的岩巷快速施工技术,总结出了大量宝贵经验。山西阳泉集团新景公司使用ø4.53 m QJYC045M 型全断面岩巷掘进机开挖+525 m水平8 号煤回风巷,实现了最大平均日进尺21.6 m、最大班进尺15.5 m、最大日进尺35.1 m 的快速掘进目标,创造了月最大进尺561.9 m 和年进尺3 490 m记录[11]。神东补连塔煤矿2 号辅运巷道,采用单护盾式盾构施工,盾构掘进直径7.63 m,总掘进长度2 718 m,最高月进尺639 m[12];淮南矿业集团张集煤矿使用直径4.53 m 敞开式盾构机开挖1413A 高抽巷,取得了最高班进尺14.5 m,最高日进尺30.7 m,平均日进尺13.5 m,折合月进尺404 m[13]。大同塔山矿引用ø4.82 m Robbins 双护盾TBM154-273 掘进机掘进长3.5 km 的主平峒(主运输巷),实现了最高月进尺662.5 m,日最高进尺45.96 m 的记录[9,14]。上述岩巷快速施工有一个共同点,即“三大两长一硬”,即为盾构机直径盾大,吨位大,体积大,施工巷道长,施工巷道主要为硬岩。

我国煤炭资源储量丰富,资源赋存差异显著,分布不均衡,两淮矿区作为国家14 个亿吨煤基地之一,在国家能源结构中占有一席之地,淮南矿区是两淮矿区的主力,约占总产量的60%以上,但淮南矿区本土8 对矿井中2 对为高瓦斯矿井,其余6 对为煤与瓦斯突出矿井,通过底抽巷抽采煤层卸压瓦斯技术是一项成熟有效的瓦斯治理模式,需要施工大量瓦斯治理工程,对施工速度提出了更高要求,但巷道只需满足打钻抽采功能即可,经论证巷道断面需达到12.25 m2,施工质量要求较低。

国内其他矿井采用全段面掘进机为岩巷快速施工积累了成功经验,但现有掘进机开挖直径较大,用于施工瓦斯治理巷道经济性较差,而小直径矿用全断面掘进机国内尚无应用先例。因此,研制适用于高瓦斯矿井的小型巷道全断面掘进机施工瓦斯治理巷道显得尤为迫切。为此,淮南矿业集团煤业公司与江苏神盾工程机械有限公司联合研发出了国内首台ø3.5 m 小型矿用全断面岩巷掘进机。笔者从围岩稳定性分析及支护、始发硐室设计、全断面掘进机组装拆卸、作业线构建等方面开展系统研究,为工程应用奠定坚实基础。

1 小型全断面掘进机的研制

1.1 设计原则

煤矿立井小型巷道全断面掘进机设计有别于隧道掘进的TBM,其设计需要满足矿井巷道开挖的特殊性要求,即要综合考虑井筒罐笼提升能力、设备运输能力、巷道尺寸、瓦斯治理模式、设备防爆性能、连续化排矸能力等因素。结合张集煤矿ø4.5 m 立井硬岩全断面掘进机的应用经验,对立井小型巷道全断面掘进机施工瓦斯治理巷道的可行性进行调研和论证,提出其设计原则和技术要求。

1)全断面掘进机单件最大尺寸和重量应满足煤矿立井罐笼提升能力要求,其长宽高应小于5 100 mm×2 500 mm×2 900 mm,质量不超过20 t。

2)设备要能够匹配井下电机车、单轨吊、无机绳运输能力和巷道通过能力要求。

3)全断面掘进机及配套设备均应满足煤矿井下防爆性能各项技术要求。

4)全断面掘进机要满足模块化、轻量化和小型化要求,便于井下运输、安装和拆除,整机质量小于360 t,整机全长小于85 m,刀盘直径宜控制在3.5 m。

5)根据淮南矿区瓦斯治理要求,工作面回采前需要借助瓦斯治理巷施工上下行钻孔预抽煤层卸压瓦斯或整巷封闭预抽瓦斯从而达到降低瓦斯含量目的,结合煤矿用履带式钻机尺寸和钻探要求,全断面掘进机刀盘直径宜控制在3.5 m。

6)施工巷道岩性相变大,岩体承载力不同,因此,全断面掘进机撑靴对地比压应能够控制在2.4 MPa,设备行走时不应破坏巷道围岩稳定。

7)排矸系统、支护、风筒延接等后配套系统能够和全断面掘进机掘进速度相匹配。

8)能够满足开挖单轴抗压强度30~180 MPa 岩石,转弯半径不小于250 m,坡度能够适应在-5°~+5°调节。

1.2 全断面掘进机的研制

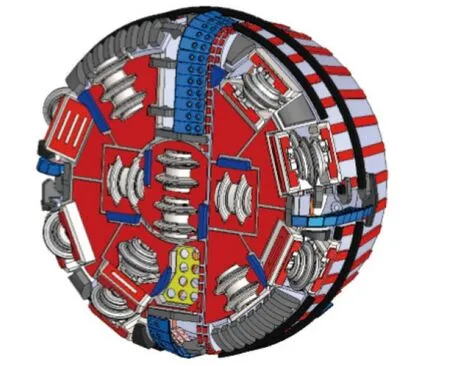

1)分体式刀盘设计。刀盘采用分体式设计,开挖直径ø3.53 m,整体尺寸3 530 mm×3 530 mm×1 500 mm,设计最大转速10.6 r/min。采用平面圆角形、中心对分式设计,分为上下两瓣,尺寸和重量略显差异,此刀盘上共选用了3 种类型的滚刀,43.18 cm 中心双联滚刀、43.18 cm 三联正滚刀和43.18 cm单刃正滚刀。中心双联滚刀结构紧凑,拆装方便;正滚刀采用背装式,便于现场更换(图1)。

图1 分体式刀盘Fig.1 Split type cutter head

刀盘正面布置两大两小共4 个出渣铲斗,铲斗与溜渣板组成出渣通道,保证开挖下来的岩渣快速顺利排出。

改变以往采用刀盘自带循环冷却水冷却效果差的设计思路,切断刀盘自带循环冷却水系统,新增一路供水管路通过刀盘冷却后进入排水管路,不再循环使用冷却水,彻底解决了刀盘过热损坏的故障。

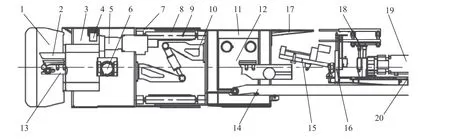

2)整机设计与制造(图2)。整体机身采用防爆箱体认证标准设计与制造,实现整机防爆要求。驱动单元为一体化设计结构,配置3 台驱动电机,实现变频驱动控制。前护盾与驱动壳体连接,在开挖过程中,支撑整个刀盘与驱动。前护盾内设计有辅助撑紧系统和稳定器。伸缩盾包括伸缩外盾和伸缩内盾,伸缩盾内含推进系统,通过推进系统为全断面掘进机撑紧盾和后配套拖车提供向前推力和拉力,当护盾旋转角出现偏差时,通过调节反扭矩装置,调整护盾旋转角。后配套拖车设置1 个连接桥和5 节拖车,为整台掘进机提供水、电及动力等相关设备,并提供人员操作、行走等功能之用。连接桥放置锚杆钻机、除尘风机,超前钻机及控制室等,控制室控制整台设备的运行,包括操作台,监控器等;通过设置刀盘喷雾和除尘风机解决粉尘问题。配置甲烷检测传感器,实现瓦斯闭锁保护。

图2 全断面掘进机结构型式Fig.2 Structure of the shield machine

3)支护机构(图3)。支护机构由1 个支撑平台、2 台液压锚杆钻机2 个回转机构和1 个齿形盾临时支护装置组成,液压锚杆钻机集成在连接桥上,通过回转机构、滑道、拖链、推进梁、液压阀、传动机构和补偿机构相互配合实现锚杆支护。支撑平台预留了人员站位、材料存放空间,必要时可在平台上架设风动锚杆钻机。巷道开挖和锚杆安装能够平行作业。通过回转装置驱动,实现锚杆钻机圆周方向±90°施工。

图3 支护机构Fig.3 Supporting equipment

1.3 主要技术参数

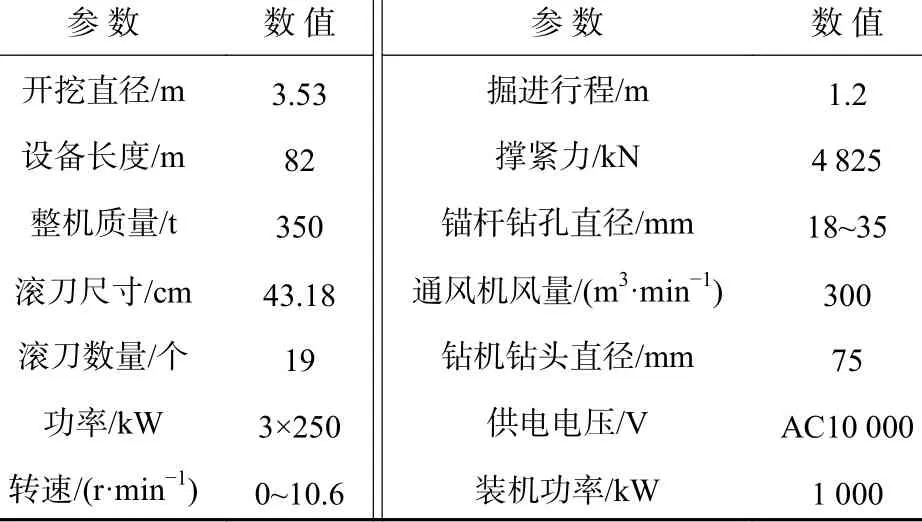

全断面掘进机由刀盘、驱动装置、推进系统、撑紧系统、锚杆钻机、除尘风机、冷却水泵、超前钻机系统、电气系统组成,主要技术指标见表1。后配套系统包括连续化出矸系统、通风系统、供水系统、物料输送系统等。全断面掘进机采用模块化设计,能够实现设备拆除打运至指定始发硐室进行安装调试,待设备整体性能达标后进行正常巷道开挖。

表1 主要技术指标Table 1 Main technical indexes of shield machine

2 巷道围岩稳定性控制与数值模拟

煤矿巷道全断面掘进机法施工有别于钻爆法和综掘机法,可有效解决掘进效率低下、安全性差、作业人员劳动强度大等问题,与常见的市政、隧道盾构施工区别显著,主要表现为煤矿巷道埋深大且在沉积岩层位施工、巷道岩性相变大、受动压和相邻巷道开挖扰动影响、巷道处于高应力环境且水平应力大于垂直应力。基于煤矿全断面掘进机法施工的特殊性,采用数值模拟的方法进行围岩稳定分析。

2.1 计算建模

模型以顾桥矿东一边界回风巷为工程背景,通过该巷道剖面不同顶板岩性组合建模,优选支护方案。

模型尺寸:56 m×36 m×50 m,共163 000 个单元;盾构直径为3.53 m,左右边界各为26.25 m,考虑到掘进机实际使用情况,模拟进尺26 m,每个开挖步距2 m,13 个开挖步距,其中掘进工作面10 m 未支护。模型底部边界固定,左右边界水平方向位移固定,顶部边界施加应力边界。

2.2 地应力及岩石物理力学参数

采用空心包体应力解除法在东一边界回风巷取样进行地应力测试,经转化得到计算模型x方向应力27.35 MPa,y方 向 应 力17.32 MPa,z方 向 应 力20.03 MPa。

岩石物理力学参数采用试验室测定法获取,在不同的岩性顶板段进行现场取心,经过真三轴试验、密度试验、单轴抗压试验等试验方法进行测试,测试结果见表2。

表2 围岩物理力学参数Table 2 Mechanical parameters of rock

2.3 支护工况

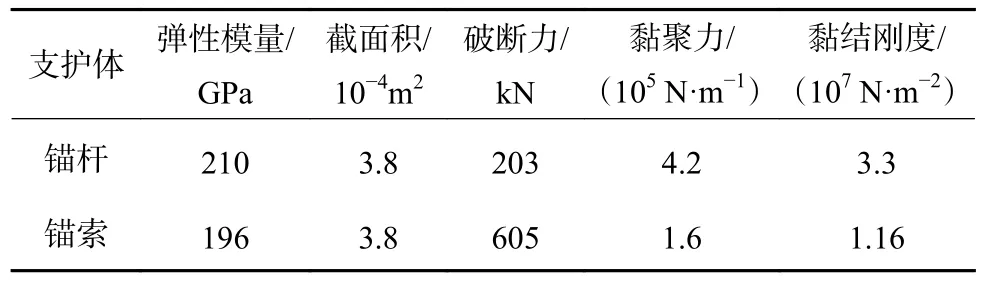

根据巷道顶板岩性和邻近巷道支护效果综合分析提出了不同顶板岩性条件下的模拟工况,即砂岩顶板6 种工况、砂质泥岩顶板3 种工况、泥岩顶板3种工况,具体支护参数见表3、表4。

表3 锚杆、锚索结构单元参数[20]Table 3 Mechanical parameters of bolt and cable[20]

表4 模拟工况参数Table 4 Simulated operating parameters

2.4 数值计算结果分析

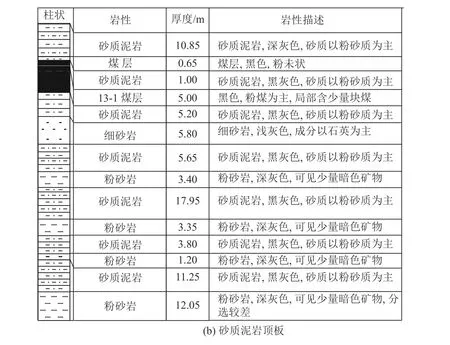

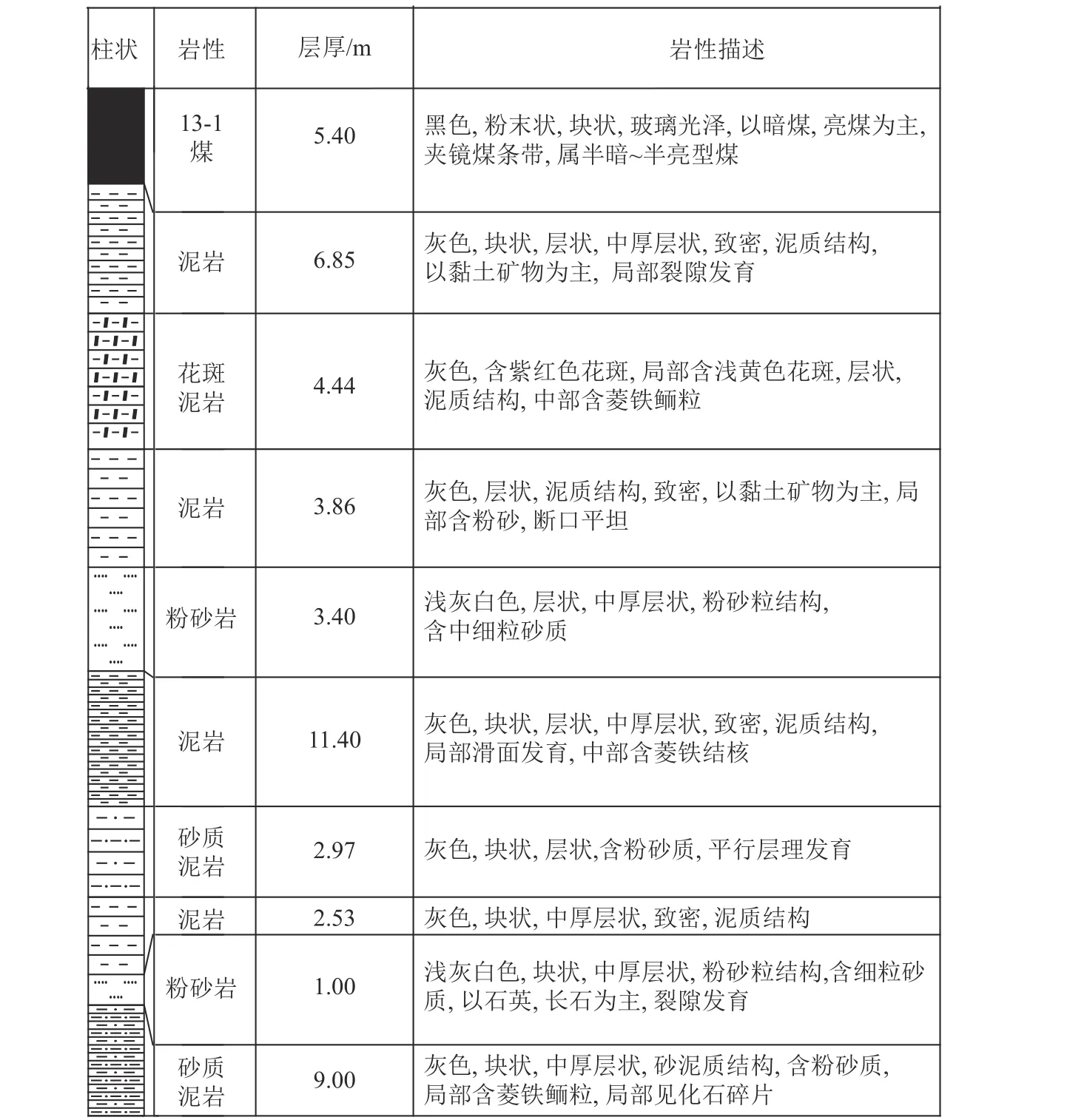

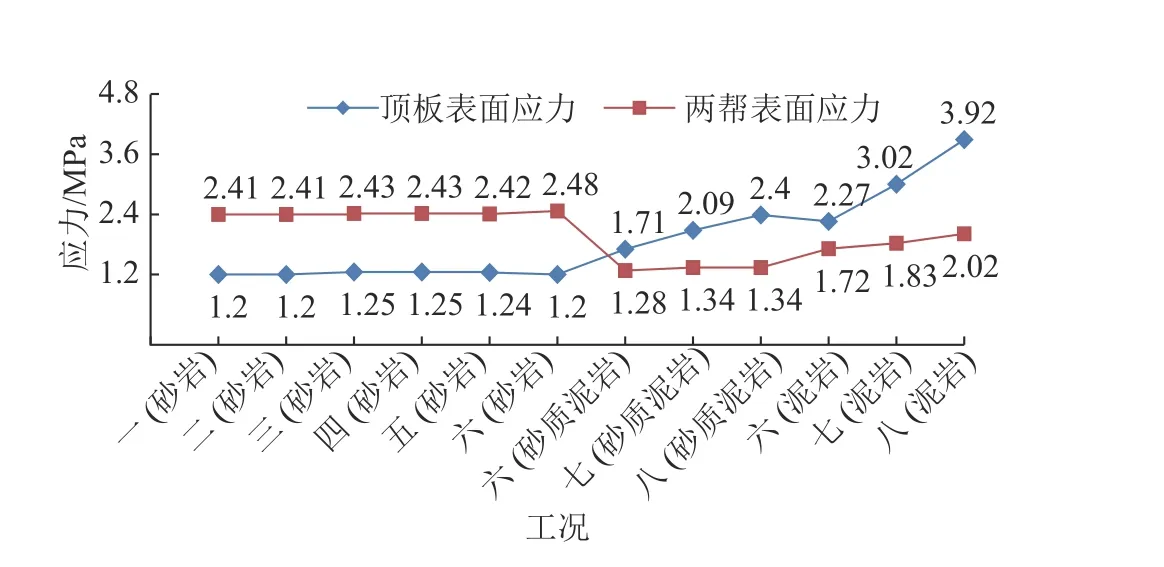

1)应力分析。砂岩顶板6 种工况巷道表面均出现了卸压现象,未见拉应力区,表面应力分布基本一致,并没有随着支护锚杆长度和支护密度的增加表现出明显差异,水平巷道选择砂岩层位施工后具有一定的自承载能力。顶板岩性综合柱状如图4—图6所示,计算模型如图7 所示。

图4 砂岩顶板综合柱状示意Fig.4 Illustration of sandstone roof stratigraphic columns

图5 砂岩顶板综合柱状示意Fig.5 Illustration of sandy mudstone roof stratigraphic columns

图6 泥岩顶板综合柱状示意Fig.6 Illustration of mudstone roof stratigraphic columns

图7 计算模型Fig.7 Calculating model

砂质泥岩顶板3 种工况巷道表面卸压情况:工况六到工况八巷道顶板卸压程度逐渐减小,两帮工况八与工况七相同,且均大于工况六,说明随着支护强度的增加,顶板卸压程度逐渐减小,支护改变了围岩的应力分布(图8)。

图8 模拟方案示意Fig.8 Calculating support strategies

泥岩顶板3 种工况巷道表面均出现了不同程度的卸压。随着支护强度的增加,顶板的卸压越来越不明显,即顶板应力越来越大(图9);由于底板未进行支护,3 种工况下,受力状况基本一致;3 种工况下,巷道两帮受力大小无差别,但随着支护强度的增加,卸压表现不明显,即随着支护强度的增加,两帮应力也在增加。从围岩应力的控制方面:工况八(泥岩)>工况七(泥岩)>工况六(泥岩)。

图9 巷道表面应力Fig.9 Roadway surface stress

2)塑性区分析。所选的本构模型为Mohr-Coulomb 模型,是应用较为广泛的岩土类材料弹塑性模型,屈服条件为

式中,τf为屈服面上的剪应力;σn为法向应力;c为材料的黏聚力;φ为内摩擦角。

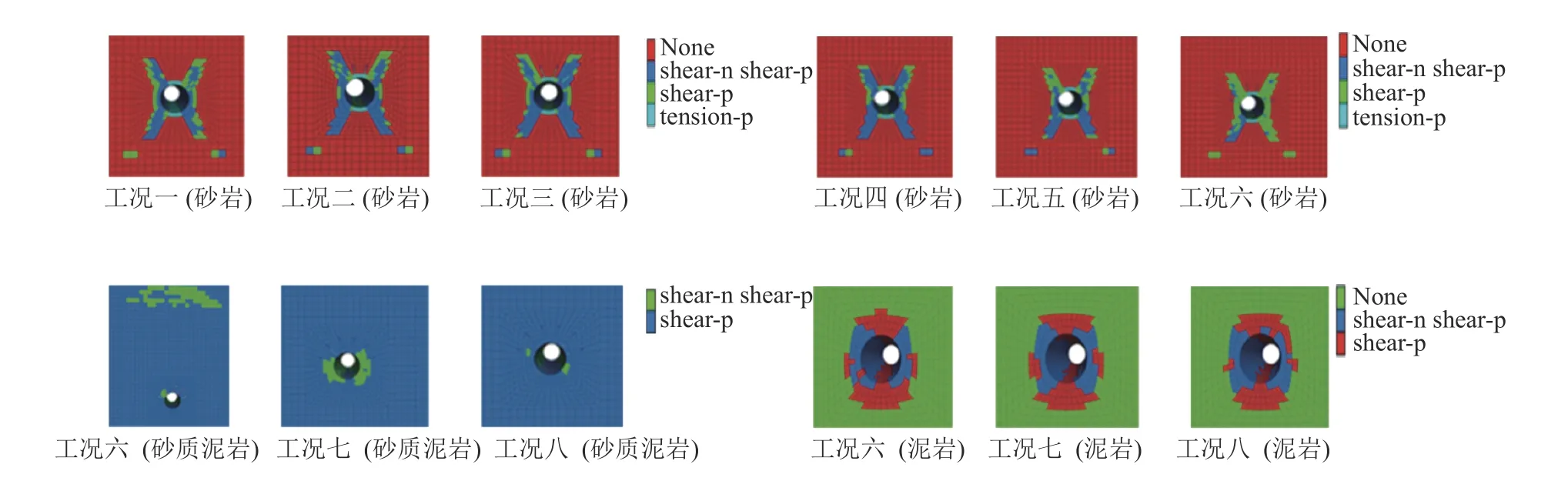

不同工况下巷道围岩塑性区分布如图10 所示。砂岩顶板:工况一至工况六巷道围岩塑性区呈现碟形[15-19]分布,多为剪切塑性区,分布在两帮及顶板45°~60°方向;工况一至工况四塑性区分布范围基本相同,随着锚杆长度的增加塑性区范围有减小的趋势。工况二、工况五和工况六巷道围岩塑性区存在明显差异,随着锚杆支护密度的增加塑性区明显减小,支护密度对巷道围岩的控制效果优于锚杆长度的增加。

图10 不同工况下巷道围岩塑性区分布Fig.10 Distribution of plastic zone using different support methods

砂质泥岩顶板:工况六至工况八巷道围岩塑性区主要为剪切塑性区,分布在巷道围岩周围;3 种工况巷道围岩塑性区分布范围存在显著差异,随着支护强度的增加塑性区范围有减小趋势,表现为塑性区分布范围和深度均减小,尤其以工况八塑性区更为明显。

泥岩顶板:工况六至工况八巷道围岩以受剪应力破坏为主,3 种工况下塑性区破坏范围基本无差别,随着支护强度的增加,开挖初期受剪应力破坏的区域在减小,即随着支护密度和强度的增加,对围岩变形的控制效果越来越明显。从控制围岩破坏效果方面:工况8>工况7>工况6。

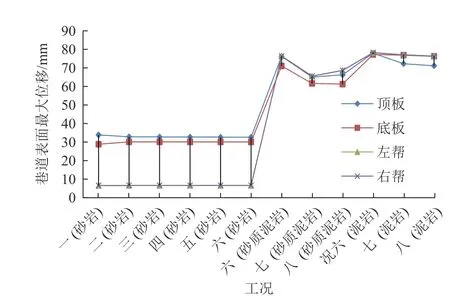

3)表面位移分析。砂岩顶板:工况一巷道顶板下沉量较大,工况二至工况六计算结果基本一致,但差值有微小变化,6 种工况的最大帮部移近量基本保持不变(图11)。

图11 不同工况下巷道最大表面位移曲线Fig.11 Maximum surface displacement of roadway using different support methods

砂质泥岩顶板:工况六至工况八巷道顶板最大下沉量均大于底鼓量,每种工况两帮最大位移量基本一致,工况七、工况八与工况六相比,最大顶板下沉量、最大底鼓量和最大帮部移近量差值分别为11.2 和10 mm、9.4 和9.8 mm、10.9 和7.8 mm。

泥岩顶板:工况六巷道顶板最大下沉量为77.9 mm,最大底鼓量为77.2 mm,顶板下沉量大于底鼓量,两帮最大移近量基本一致。随着支护强度的增加,顶底板位移量之差越来越大,说明对围岩位移的控制效果越来越明显,由于底板未支护,3 种工况下,底板的位移差别很小。

综上,工况二(砂岩)、工况七(砂质泥岩)和工况八(泥岩)为3 种顶板岩性的最优支护方案。

3 全断面掘进机快速施工关键技术

3.1 连续化排矸系统构建

顾桥矿岩巷排矸采用矿车运输、罐笼提升模式,其运输效率低下、转运环节复杂、安全隐患大、副井兼顾上下人员、材料、设备和提矸等问题突出,不能满足小型巷道全断面掘进机快速施工需要,已严重制约岩巷综合单进水平。

为解决制约矿井生产的上述问题,实现连续化排矸需要,通过补套施工中央区至东区矸石带式输送机斜巷构建矸石运输主动脉和健全北一13-1 下山采区、东一(1)采区矸石运输子系统,实现所有采区矸石连续化运输要求。通过施工北二采区和中央区井底车场翻罐笼系统构建零星矸石连续化运输系统,解决矿井日常小结构施工、水仓清淤、巷道修护挖底产生的不具备直接进入主矸石运输系统的零星矸石问题。

自2019 年顾桥矿矸石连续化运输系统改造升级以来,共设计施工巷道约3 800 m,完成矸石仓3 个,铺设矸石输送带6 部,除中央区井底翻罐笼系统未施工完成外,其他工程均已完工,北一、北二采区和东一(1)采区均已经实现矸石连续化运输,矿井矸石连续化运输系统已形成规模。

矸石连续化运输系统的建成(图12),实现了全断面掘进机巷道快速施工排矸需要,减少了矿车运矸频次,缩短了矿车运矸距离,彻底减轻了副井提矸负担,提高了矸石运输效率,同时消除了机电运输安全隐患。

图12 连续化排矸系统Fig.12 Continuous waste rock discharge system

3.2 全断面掘进机作业线创建

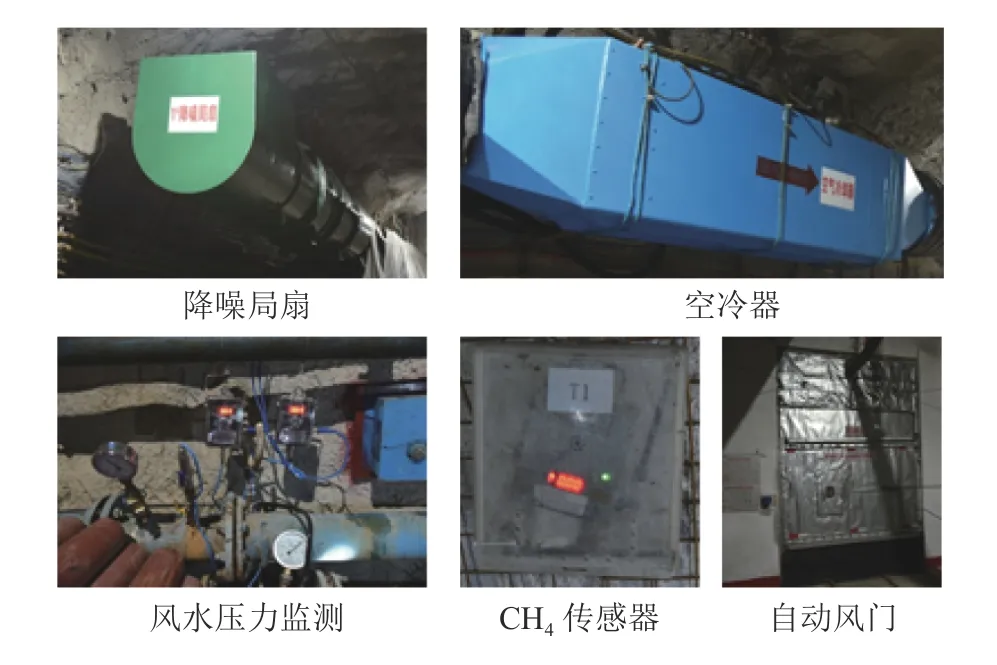

1)作业线设备配置(图13)。作业线设备主要由EQS3530 全断面掘进机、DX100 防爆特殊蓄电池单轨吊机车、FBDNO.8.0 降噪局部通风机、空气冷却器、高效除尘风机、带式输送机组成。此外,还包括风水压力在线监测系统、甲烷无线传感器、移动抽采管路、遥控自动风门。风水压力在线监测系统可实现实时在线数据监测,当工作面风水压力不足时,可及时预警,快速安排人员处理,有效保障工作面正常供风、供水,为快速掘进提供有力保障。应用GJJ100W 甲烷无线传感器能够减少施工过程中监控线缆的延接,安装挪移方便,避免施工过程中因线缆损坏造成的断电或误报。随巷道向前延伸,并保持负压状态,配备快速接头可有效处理掘进施工过程中各类钻孔突发出瓦斯的险情。在现场风门中间布置2 套控制器和相关信号站,通过增设6 套气缸,分别控制2 道门的翻板门和正门,只需操控遥控器,便能实现风门前后30 m 范围一键开闭,解决了受条件限制下运行单轨吊(图14)的问题。

图13 设备配置部分实物Fig.13 Pictures of several equipment and devices

图14 单轨吊Fig.14 Monorail conveyer

2)组装与始发。根据全断面掘进机外形尺寸和组装需要,设计了专用始发硐室,全长约108 m,分台阶变断面综掘施工,方位角0°,施工坡度3‰。为保证全断面掘进机快速组装需要,硐室内浇筑混凝土基础,强度C30,巷道铺设30 kg/m 轨道,预埋件通过全长锚固地锚固定,锚杆规格ø22 mm×1 000 mm。通过对始发硐室巷道墙高进行优化设计,墙高由1 600 mm 增高至3 250 mm,再将墙高由3 650 mm降为1 367 mm,实现“一增一减”,以方便蓄电池单轨道转运配件和材料需要(图15)。

全断面掘进机在始发硐室组装调试好后,通过反复试验调整找出合理撑紧推力、护盾稳定器推力和刀盘旋转速度,设置推进步距实现全断面掘进机始发。

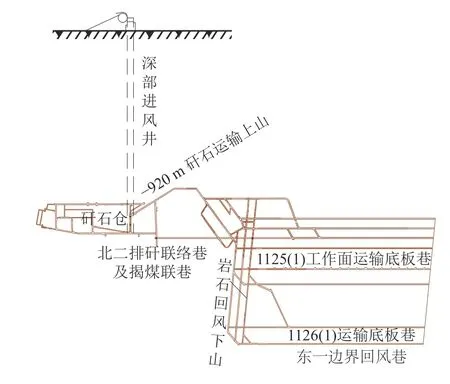

3)排矸与物料运输。全断面掘进机通过刀盘挤压破碎岩石后,由刀盘铲斗旋转落至一运带式输送机、二运带式输送机,经过联巷运至北一下山采区13-1 岩石回风下山,矸石通过溜矸眼落到北二排矸联络巷,经矸石仓到-920 m 矸石运输斜巷,最后到深部进风井,由矸石箕斗提升至地面,排矸实现连续化。

巷道工作面支护材料和其他物料均采用DX100防爆特殊蓄电池单轨吊机车(以下简称单轨吊机车)打运,该单轨吊总长度22.9 m,质量12.4 t,最大牵引力100 kN,最大运行速度1.6 m/s,最大适应坡度16°,通过在全断面掘进机专用材料平台上实现物料装卸、储存,实现了物料输送连续化。

4)巷道支护施工。根据巷道精准围岩控制计算结果,3 种岩性顶板条件下巷道均采用锚杆索支护,巷道支护精确计算到每一根锚杆、锚索长度和密度,以尽量缩短支护时间。通过远程遥控支护机构集成的锚杆钻机进行巷道锚杆支护,该钻机利用全断面掘进机液压系统提供动力,增大钻机的扭矩和推力,实现锚杆钻机圆周方向±90°钻孔覆盖,支护平台预留了增加锚杆钻机空间,能够实现平行作业和快速支护,改变了以往开挖-支护-开挖模式,由开挖和支护平行作业取代,显著压缩了巷道掘进工艺中支护时间占比。

5)拆除。巷道施工完成后要对全断面掘进机进行拆除,除一部分部件转运至下一施工地点外,其余部件均需升井返厂维护。全断面掘进机拆除采用模块化拆除方式,根据拆除需要,在圆形巷道即将结束的巷道选择一段长14 m 砂岩顶板段作为拆除硐室,但需对其进行刷扩,具体为在圆形巷道顶板挑高1.8 m,两帮各刷扩0.4 m,扩刷后断面为直墙半圆拱形。采用高压分裂机配合人工风镐、手镐作业,由外向内,先顶后帮施工,顶部施工完毕后,先将全断面掘进机后退4 m,留出拆除刀盘空间后,再扩刷帮部,直至刷扩14 m 结束。

拆除顺序为由前向后(面向开采工作面方向)进行,拆除的部件通过单轨吊打运至东一边界回风巷车场,然后转运至北一13-1 下山采区轨道大巷经无极绳运输至北一13-1 下山采区轨道斜石门,经电机车运输至副井下口升井至地面,需转运的部件在支架硐室暂存。

4 工程应用

1)工程概况。小型巷道全断面掘进机应用地点选择为顾桥矿中央区北一13-1 下山采区东一边界回风巷,设计全长3115 m,位于13-1 煤和11-2 煤之间,距13-1 煤17 ~32.9 m,距11-2 煤39.3~55 m。巷道按照0°方位角3‰坡度上山施工,圆形断面,直径3.5 m,施工穿越砂质泥岩、泥岩、细砂岩、粉细砂岩,局部可能揭露煤线。巷道顶板岩性以砂岩、泥岩和砂质泥岩3 种为主。预计揭露FDs17(26°∠70°~80°,H=1.5 m)逆断层,影响范围内巷道顶板为花斑泥岩和泥岩,岩性破碎。主要水害为砂岩裂隙水,正常涌水量1~3 m³/h,最大涌水量20 m³/h。

2)掘进效果分析。调试试生产期间掘进进尺109 m,2020 年10 月1 日巷道开始正式掘进施工,10 月份进尺291.3 m,11 月份进尺600.6 m,12 月份进尺500.5 m,2021 年1 月份进尺460 m,2021 年2月份进尺142 m(放假14 d),2021 年3 月份进尺450 m,2021 年4 月份进尺260 m。投入使用第二个月就创造了小班进尺20.2 m,圆班40.2 m,月进尺600.6 m的岩巷施工记录(检修停产5 d)。由于后路大输送带为一条输送带连续运输,随着掘进距离加大,在巷道大输送带故障相对增多的情况下,在7 个月内完成3 115 m 岩巷掘进,比计划提前完成掘进任务,创造国内φ3.5 m 矿用全断面掘进机试运行即正式生产,且7 个月内连续无故障运行记录(表5)。

表5 施工指标对照Table 5 Comparison of construction indexes

东一边界回风巷掘进机法和邻近巷道1126(3)底抽巷钻爆法对比如下:掘进机法是钻爆法巷道施工效率的3.15 倍,人均工效提高到3.82 倍;同等条件下施工人数少15 人,节省工资1 310 万元;每米巷道材料费降低754 元,巷道节省材料费用265.4 万元,工期提前14 个月。

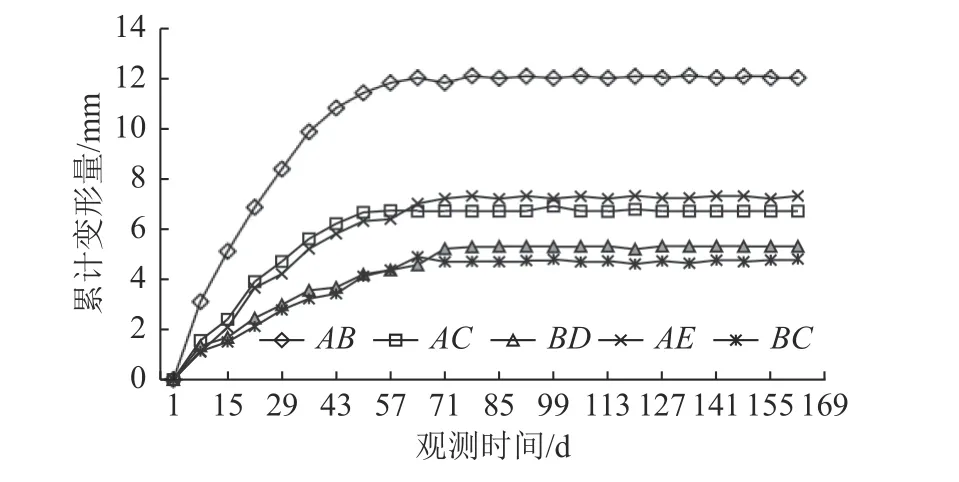

3)矿压观测。采用十字布点法对3 种巷道顶板岩性段布置收敛变形观测站,测站间距100 m,共设置12 组测站(图16)。

图16 测站布置示意Fig.16 Arrangement monitoring points

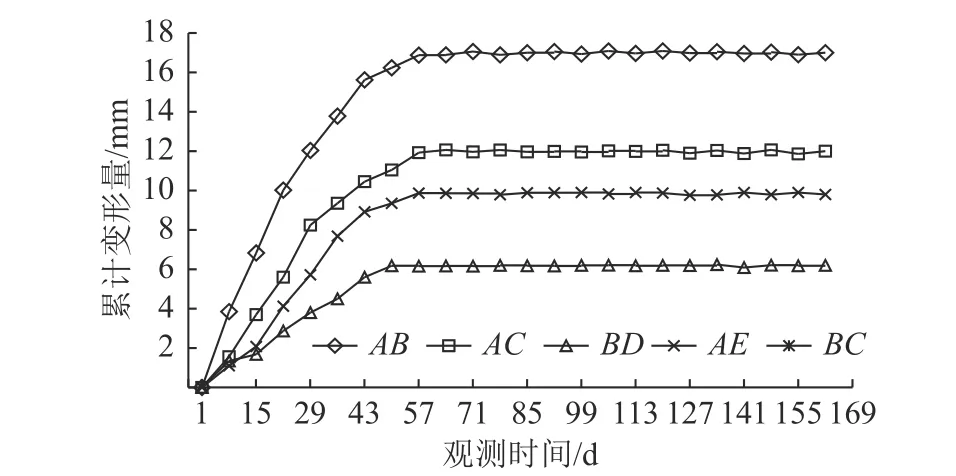

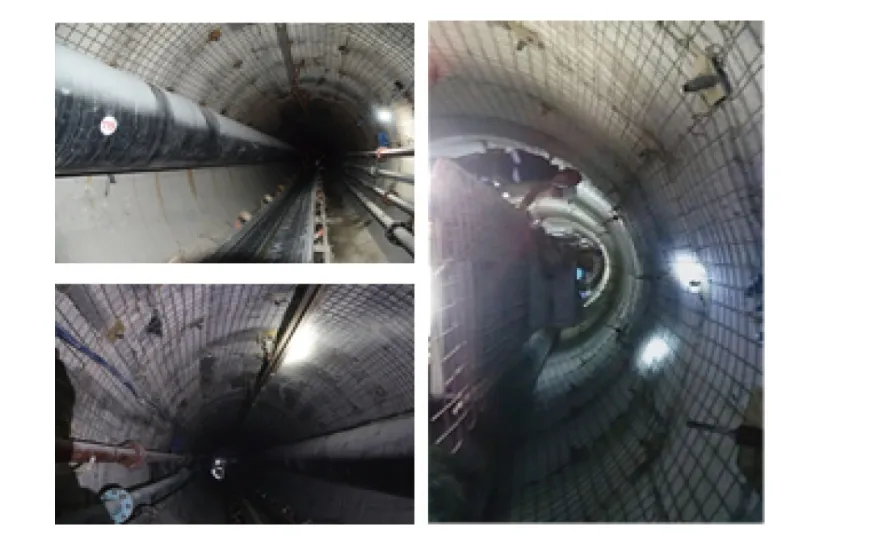

为观测围岩稳定性控制效果,选取了最具代表性3 种顶板岩性巷道表面位移数据,观测结果表明,巷道围岩基本在开挖支护后约43 d 后趋于稳定,变形曲线呈L 型分布(图17)。砂岩、砂质泥岩和泥岩3 种顶板岩性巷道围岩最大两帮累计位移为12、17、22 mm,均在工程允许范围,说明巷道围岩稳定,支护有效(图18-图20)。

图17 砂岩顶板巷道变形曲线Fig.17 Surface dispalcement curves of roaway with sandstone roof

图18 砂质泥岩顶板巷道变形曲线Fig.18 Surface dispalcement curves of roaway with sandy mudstone roof

图19 泥岩顶板巷道变形曲线Fig.19 Surface dispalcement curves of roaway with mudstone

图20 巷道围岩控制实际效果Fig.20 Actual effect of roadway surrounding rock control roof

4)存在的问题及对策。①巷道初始支护设计方案使用的是8 号铁丝网,其能够很好的贴合岩面,但其硬度有限,遇到顶板破碎时容易出现“兜肚子”现象,且需要通过人工压茬联结,不利于巷道围岩控制,而且费时费力。因此,研发了钢筋自联网,网目为100 mm×100 mm,尺寸可根据巷道锚杆排距确定。通过前后两片网片钢筋头弯曲相连,形成一个整体。具有不要压茬、连接方便、快速安装、节省材料、受力均匀、整体性强、不需绑扎等显著优点。②由于巷道直径为3.5 m,空间有限,因此普通掘进带宽800 mm、H 架高1 m、电机2×75 kW、带强1 000 s 带式输送机不能满足3 400 m 排矸需求,且影响单轨吊运输。为此,研发了带宽800 mm、H 架高0.574 m、电机2×200 kW、带强1 250 s 带式输送机,实现了一部带式输送机满足3 400 m 的巷道排矸需求,满足了单轨吊运输高度要求。且该带式输送机拥有集控和精准定位功能,实现了皮带急停保护动作时能够立即定位出现位置,语音通话系统可以沟通确定故障原因,有效避免了各类误报延误生产或造成隐患的问题。③变坡范围为-5°~5°,不能很好的适应控层施工要求。通过增加调向油缸缝合螺栓强度、全断面掘进机油压、烧焊加固刀盘强度、设定自带全站仪数据综合方法,成功的实现了-9°~9°变坡范围,增加了全断面掘进机控层位能力。④全断面掘进机自带刀盘冷却水循环系统冷却效果差,进入刀盘水温较高,刀盘磨损严重。通过增加一路φ108 mm 供水管,改进刀盘进水管路,使得冷水接入刀盘冷却水系统,冷却后的水接入排水管路直接排掉,此举彻底解决了刀盘过热产生的磨损。⑤全断面掘进机过断层期间,顶板破碎,顶板维护困难。首先缩小步距(调至0.8 m),然后采用4 m 花管进行超前注浆加固,注浆采用久米纳(KWJG-2)矿用无机充填加固材料,水灰比为0.3(15 L 水/2 袋50 kg 料),注浆孔间排距1 m×1.8 m,注浆压力大于3 MPa。加强过段期间的支护强度,锚杆规格22 mm×2 000 mm,每排9 根,间排距800 mm×800 mm;锚索规格每排5 根,间排距1.1 m×1.6 m。

5 结 论

1)根据淮南矿区瓦斯治理工程需要,结合井筒罐笼提升、设备运力、巷道尺寸、瓦斯治理模式、设备防爆性能、连续化排矸、巷道施工条件研制出了φ3.5 m 小型巷道全断面掘进机,此设备能够满足煤矿小断面巷道快速施工要求,且具备防爆性能。

2)基于煤矿全断面掘进机法施工巷道特殊性要求,综合考虑巷道围岩地应力测试与数值计算两方面因素,优选出了3 种岩性顶板条件下的最优支护参数,并通过动态修订做到了巷道围岩分类精准控制,实现了“围岩控制稳定、支护材料数量精确、支护时间占比少”的目标。

3)研究结果表明,连续化排矸系统构建、小型巷道全断面掘进机作业线设备配置、快速始发与拆除、巷道精准支护施工均为保障全断面掘进机快速施工的关键技术。

4)应用结果证明,投入使用第二个月就创造了小班进尺20.2 m,圆班40.2 m,月进尺600.6 m 的淮南矿区岩巷最高施工记录(检修停产5 d)。7 个月内完成3 115 m 岩巷掘进,比计划提前完成掘进任务,创造国内φ3.5 m 小型巷道全断面掘进机试运行即正式生产,且7 个月内连续无故障运行记录。

5)针对应用过程出现的问题,创造性的提出了相应的解决对策。具体为研发了钢筋自联网,研制出带宽800 mm、H 架高0.574 m、电动机功率2×200 kW、带强1 250 s、3 400 m 超长运输能力带式输送机,提高了全断面掘进机变坡范围(-9°~+9°),改进了刀盘自带冷却水循环系统,提出了全断面掘进机过断层治理方案。