基于微胶囊技术的瓦斯抽采钻孔密封材料研究

2023-06-01范富槐李树刚江丙友杨朴超曾祥真

张 超 ,范富槐 ,李树刚 ,翟 成 ,江丙友 ,杨朴超 ,曾祥真

(1.西安科技大学 安全科学与工程学院, 陕西 西安 710054;2.中国矿业大学 安全工程学院, 江苏 徐州 221000;3.深部煤矿采动响应与灾害防控国家重点实验室, 安徽 淮南 232001;4.安徽理工大学 能源与安全学院, 安徽 淮南 232001)

0 引 言

煤炭为我国国内工业发展提供了50%以上的能源供给,随着煤层开采深度的不断增加,地质条件变得更为复杂,煤层瓦斯压力和瓦斯含量也随之增加,瓦斯灾害成为煤矿事故中最主要、危害最大的事故[1-2]。因此,煤矿瓦斯治理具有重要意义[3-4]。

目前,瓦斯抽采是解决瓦斯突出、降低瓦斯灾害事故发生最为有效的方法,瓦斯抽采钻孔密封材料的密封性能是影响钻孔密封质量的重要影响因素之一[5-6]。钻孔密封材料从一开始的黏土材料到普通水泥材料、聚氨酯材料逐步发展到目前应用广泛的新型密封材料和改性水泥材料[7-8]。普通水泥材料因其会随着水泥的固化而发生收缩、开裂现象,从而降低了钻孔密封有效性[9-10]。为此,很多学者将研究的重点放在了水泥材料的膨胀特性上,通过材料的高膨胀性而弥补材料后期发生收缩的缺点。孙文标等[11]通过研究密封材料中氢氧化钠含量对材料的影响,得出氢氧化钠有加快水泥材料结晶的作用。石海涛[12]通过对钻孔密封有效性的深入研究,研发了一种具备高密封性能的水泥基复合膨胀材料,并形成了稠化膨胀浆体密封新技术。张超等[13]通过研究新型CF 密封材料的孔隙结构,表明改性后的CF 水泥基密封材料在微观角度具有更好的表现。向贤伟等[14]开发并研究了能够适应钻孔变形、主动渗透的柔性膏体封孔材料,该材料在平煤十三矿取得良好的应用效果。任青山等[15]以硅酸盐水泥、高铝水泥熟料、石膏、石灰等为主要材料,研发了具有速凝、高膨胀性特点的水泥基密封材料。林柏泉等[16]针对传统密封材料封孔效果差、漏气量大、抽采浓度低等缺点研究了一种致密性高、膨胀性高、结合性强的新型无机封孔材料。高亚斌等[17]以岩石钻粉为主要原料,配以普通硅酸盐水泥和少量添加剂,制备出良好性能的新型注浆加固复合材料。以往学者的研究探索了水泥基密封材料在致密性以及膨胀性等方面的改良,然而王小婷等[18]通过研究发现密封材料的膨胀性大多表现在早期,在注浆完毕、水泥终凝前其膨胀性表现往往不佳。因此,适当延缓钻孔密封材料的膨胀时间,使膨胀组分在适宜的时候开始发生膨胀将对钻孔密封工作具有重要的现场意义。

研究针对钻孔密封材料发生膨胀时间过早,导致发生无效膨胀的问题,提出了在水泥基密封材料的基础上制备延迟膨胀微胶囊的技术,并采用单因素分析和响应曲面分析法(RSM)对微胶囊制备过程中的关键参数进行优化,并通过物理试验验证了延迟膨胀微胶囊的缓释性与有效性。

1 材料与方法

1.1 试验材料与仪器

材料:乙基纤维素(上海赫力思特化工有限公司)、环氧树脂(无锡欣叶豪化工有限公司)、聚乙烯(埃克森美孚化工公司)、蒙脱石(万程膨润土有限责任公司)、环己烷(鸿霆实业有限公司)。

仪器:电磁搅拌器(润联机械设备有限公司)、恒温水浴锅(南京天科科技有限公司)、CPA 电子天平(季尔公司)、XD-20 单级旋片真空泵(上海瑞庆制造公司)、233.30 波登管压力表(北方大河仪器公司)。

1.2 延迟膨胀微胶囊的制备

1.2.1制备原理

采用油相分离法制备延迟膨胀微胶囊,是通过控制温度变化而引发囊壁材料发生相分离从而包裹囊芯材料形成微胶囊的方法。乙基纤维素(EC)在环己烷中的溶解度会随着温度的降低而下降,其在常温条件下几乎不溶于环己烷,从而产生凝聚相,附着在蒙脱石(MMT)表面并不断积聚。聚乙烯(PE)溶解在环己烷中,起到促进相分离的作用,依据高聚物提纯的原理,促进微胶囊的形成。

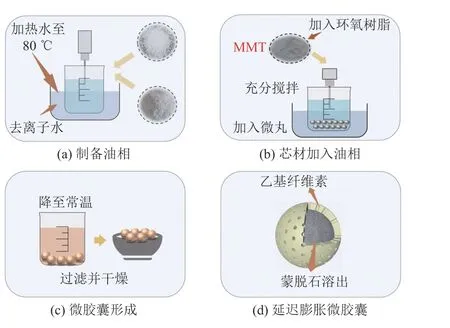

1.2.2制备过程

MMT-EC 微胶囊的制备流程如图1 所示。将EC,PE 以及环己烷混合于三口烧瓶中,固定好反应装置,开启电动搅拌机,将EC-PE-环己烷组成的混合体系在恒温水浴中加热至80 ℃回流,使EC 和PE 完全溶解。将蒙脱石与环氧树脂加入混合均匀的体系中,控制搅拌速率,继续搅拌回流30 min,使芯材的微细颗粒均匀的分散于该体系溶液中,然后于水浴中缓慢降温,使EC 的溶解度下降,逐渐在蒙脱石表面凝聚析出,从而形成了MMT-EC 微胶囊。冷却至室温使胶囊固化,减压抽滤并用环己烷清洗3 次,在25 ℃干燥箱中干燥,样品备用。

图1 MMT-EC 微胶囊制备工艺流程Fig.1 MMT-EC microcapsule preparation process

1.3 延迟膨胀微胶囊制备工艺优化

1.3.1 微胶囊制备工艺单因素试验

对延迟膨胀微胶囊制备过程中的芯壁比、PE 用量与搅拌速率等关键参数进行单因素试验,采取控制变量法,对观测结果进行统计分析。

1.3.2 响应曲面试验

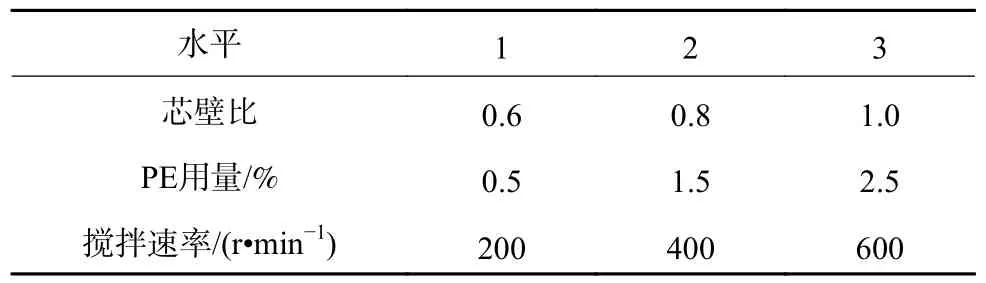

在单因素试验的基础上,以微胶囊的包封率为考察因素,选取对微胶囊影响较大的3 个因素进行响应曲面分析,利用Design Expert 软件进行数据分析,试验因素水平与参数见表1。

表1 中心组合实验设计方案中的参数Table 1 Factors and levels in design of central composite experiment

2 结果与分析

2.1 单因素实验

2.1.1 芯壁比对包封率的影响

芯壁比是微胶囊内部芯材与微胶囊外部壁材的质量比,不同芯壁比将对微胶囊的成形效果产生较大的影响。试验中,芯材的主要组成成分是蒙脱石,壁材为EC。试验设置芯壁比为变量,考察不同芯壁比条件下微胶囊的溶出情况,测试结果如图2 所示。由测试结果可以看出,当芯壁比过大时,微胶囊的包裹性会受到影响,包封率也随之降低,囊芯材料溶出较快,缓释效果差;而芯壁比过小时,囊壁材料过多,使溶液浓度过高,不利于囊芯材料被充分搅拌包裹。

图2 不同芯壁比条件下的包封率Fig.2 Encapsulation efficiency under different core-wall ratio conditions

2.1.2 PE 用量对包封率的影响

PE 作为制备延迟膨胀微胶囊的重要相凝聚促进剂,促使微胶囊的形成,同时对微胶囊的粒径分布、缓释与分散作用的效果有显著的影响。该聚合物的相对分子质量不宜过大,在9 000~10 000 最为合适,此外,对相凝聚促进剂规格和用量有严格的要求。使用低密度高压聚乙烯,试验了不同浓度下微胶囊的包覆情况,如图3 所示。可以看出微胶囊包封率随着PE 用量的增加呈现先增大后略微减小的趋势,这是因为PE 过多时会导致溶液浓度过大,囊壁之间可能会出现黏结现象,从而降低微胶囊的包覆率。

图3 PE 用量对包封率的影响Fig.3 Effect of PE dosage on encapsulation rate

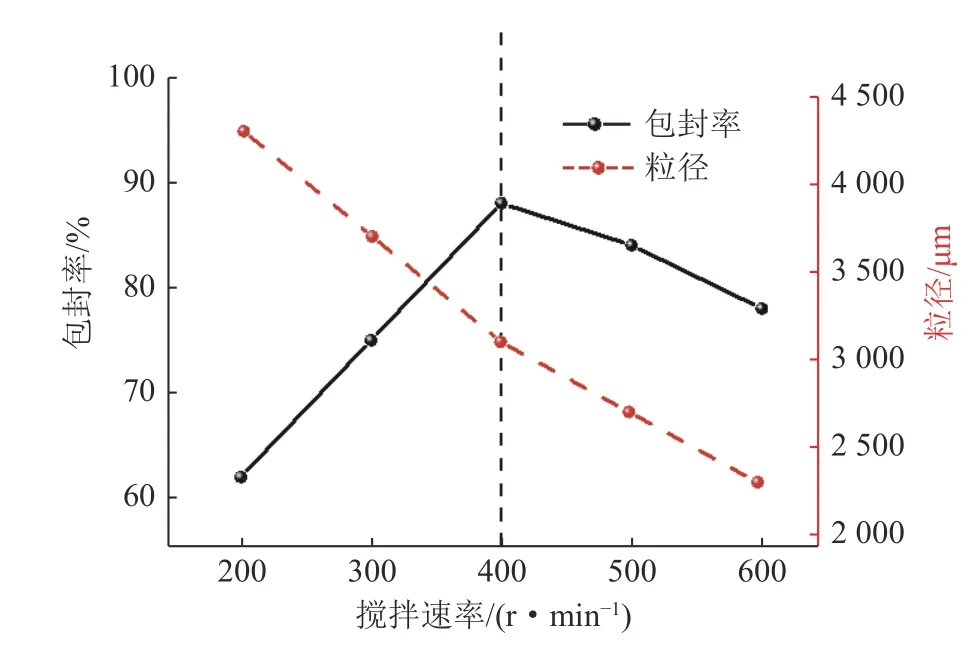

2.1.3 搅拌速率对包封率的影响

在微胶囊的制备过程中,搅拌速率影响着体系的均匀化程度以及囊芯的分散效果,进而影响微胶囊的粒径大小、包覆效果等,因此,选择合适的搅拌速率在制备过程中尤为重要。保持其他因素不变,分析了在不同搅拌速率下对微胶囊的包封率以及粒径大小的影响,试验结果如图4 所示。

图4 不同搅拌速率对微胶囊的影响Fig.4 Effect of different stirring rates on microcapsules

图5 芯壁比与PE 用量的响应面与等高线Fig.5 Response surface and contour line of core-wall ratio and PE dosage

图6 芯壁比与搅拌速率的响应面与等高线Fig.6 Response surface and contour line of core-wall ratio and stirring rate

图7 PE 用量与搅拌速率的响应面与等高线Fig.7 Response surface and contour line of PE dosage and stirring rate

由图4 可以看出,当搅拌速率过慢时,芯材不能充分悬浮在凝聚相中,最终导致微胶囊粒径分布不均匀且粒径较大;随着搅拌速率的增加,初始凝聚相较稳定,囊芯材料也可均匀的分散在凝聚相中,形成粒径均匀的微胶囊;但搅拌速率过快时,微胶囊的包覆率又会降低,这是因为过快的搅拌速率不利于囊壁材料吸附在囊芯表面,产生大量的空心胶囊。

2.2 响应曲面试验

2.2.1 响应曲面试验设计与结果

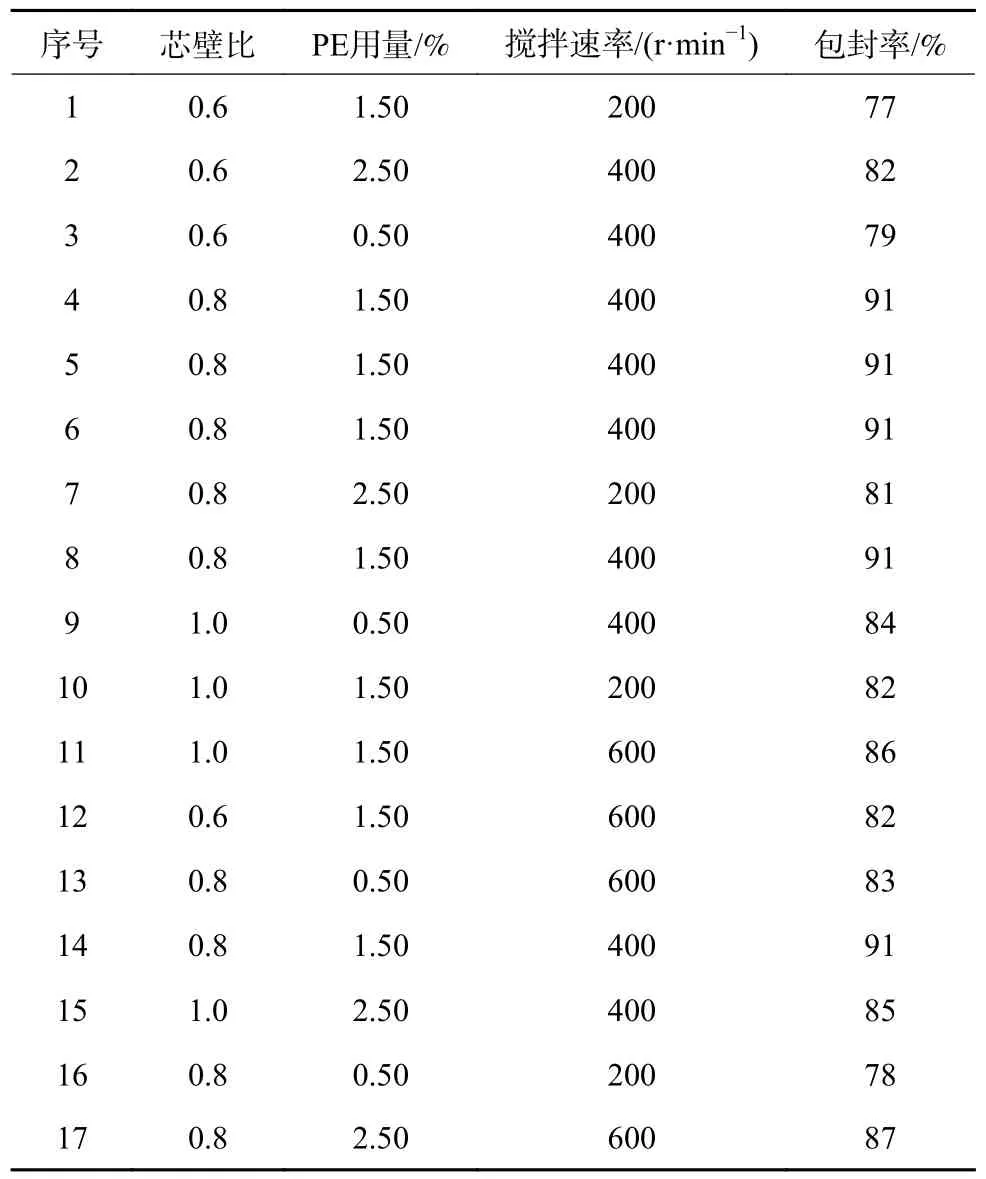

在单因素试验的基础上,选取芯壁比(A)、PE 用量(B)、搅拌速率(C)3 个因素作为响应曲面分析的自变量,以包封率(Z)作为响应值(表2),试验设置为3 因素3 水平。

表2 实验方案与结果Table 2 Experimental protocol and results

根据试验得到不同因素和不同水平下的试验结果,利用Design Expert 软件进行响应面回归分析,得到延迟膨胀微胶囊制备过程中各因素与包封率的模拟回归方程:

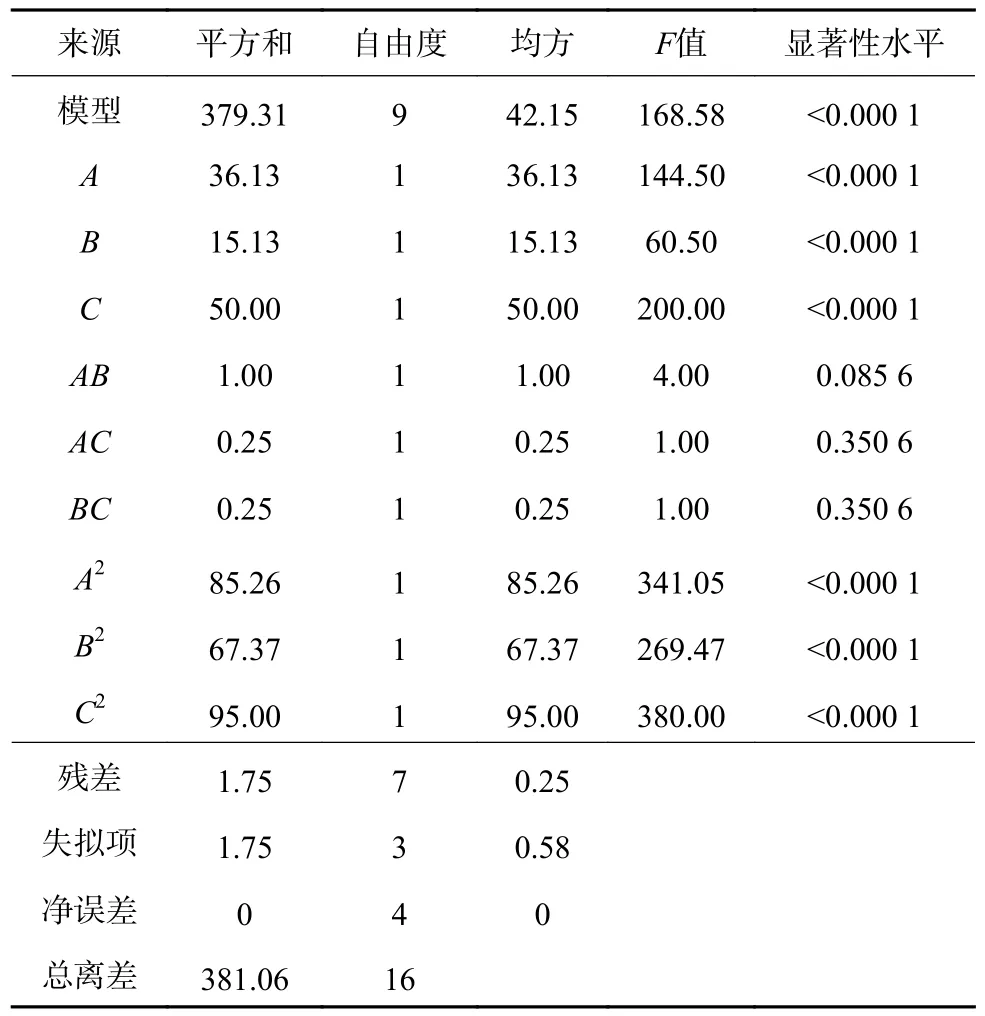

2.2.2 响应曲面方差分析

由表3、表4 可知,在多种模型拟合分析后发现,采用2 次模型作为响应曲面拟合模型时效果最佳,采用2 次模型时的显著性检验P<0.01,表明该模型具有统计学意义。

表3 多种模型拟合度R2 分析Table 3 R2 analysis table of multiple model fit

表4 2 次模型实验结果方差分析Table 4 Analysis of variance table of quadratic model experiment results

2 次模型下的R2预测值为92.65%,说明响应值与各因素的之间具有显著的关系,试验建立的一次项A、B、C,2 次项A2,B2,C2均与模型具有显著的差异(P<0.01),表明各因素与建立的模型有较好的拟合度,该方程可以较好的预测延迟膨胀微胶囊的包封率结果[19]。

通过包封率拟合方程中看出各因素(A、B、C)的系数值分别为:2.13,1.38,2.50,可以得到3 个影响微胶囊包封率的因素对包封率均为正影响,且各因素的影响程度大小为C>A>B,即搅拌速率>芯壁比>PE 用量,其中搅拌速率和芯壁比对微胶囊的包封率影响较大。

2.2.3 响应面分析

各因素之间的响应曲面与等高线的趋势可以反映出各因素之间交互作用的强弱,即曲面越陡峭,交互作用越显著[20]。由图5-7 与拟合方程可以看出,A(芯壁比)与B(PE 用量)的相互交互作用最为明显。但总体来说,各因素之间的响应面曲线均比较陡峭,A(芯壁比)、B(PE 用量)与C(搅拌速率)3 个因素之间的交互作用较为明显,对微胶囊的包封率有很大影响,因此,各因素的优化配比对微胶囊的制备具有重要意义。

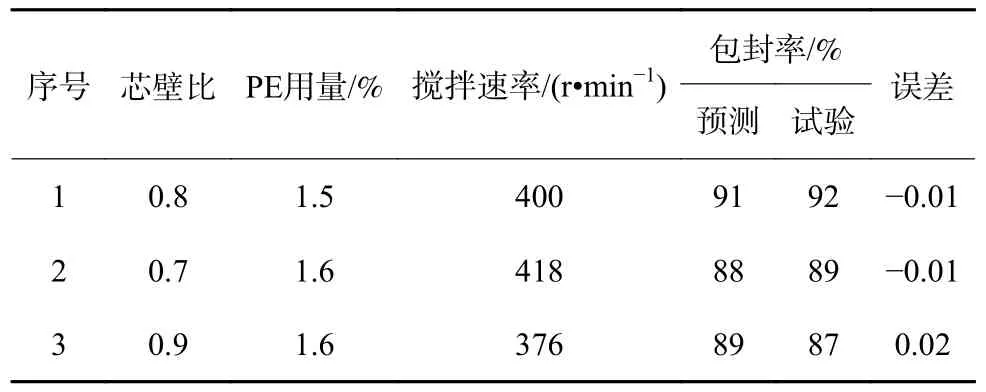

2.2.4 试验结果优化与验证

利用Design Expert 软件对试验方案进行优化,选取3 组软件推荐的试验方案重新制备微胶囊,将实际试验得出的微胶囊包封率与推荐试验方案相对比,见表5。

表5 优化配比与结果验证Table 5 Optimization results and results verification

由表5 可以看出,优化配比的预测包封率与试验包封率之间的最大误差仅为2%,说明建立的模型可靠度较高,能较准确的预测不同制备方案下微胶囊的包封率。根据前文单因素试验得出的结论,芯壁比和PE 用量在大于一定值以后,反而会降低微胶囊的包封率,同时考虑到所使用的电磁搅拌器搅拌速率无法精准调节至个位数,较难实现推荐实验方案要求。综合考虑上述条件,可以得出延迟膨胀微胶囊的最佳制备参数为芯壁比为0.8,PE 用量为1.5%、搅拌速率为400 r/min。

2.3 验证试验

为了验证延迟膨胀微胶囊的缓释特性,使用优化得出后的制备参数制备得到微胶囊,将其置于20 ℃的恒温养护箱内,通过观测得出微胶囊具有显著的缓释特性和较好的释放率,在2 h 测定的累计释放量达到90%左右。图8 中可以看出,微胶囊的缓释分为3 个阶段:缓释阶段、释放阶段、最终阶段。缓释阶段的释放量很小,几乎不向外释放囊芯材料,此时的囊壁材料处于溶解阶段;处于释放阶段时,微胶囊的囊壁基本溶解,开始大量释放囊芯材料,膨胀组分开始发挥作用,水泥开始发生大量膨胀。最终阶段内,囊芯材料基本释放完全,材料基本不发生膨胀且具有一定的强度。考虑到井下钻孔密封作业时工人配料、下管及注浆都会消耗一定的时间,再加上水泥固化具备一定强度也需要时间,因此延迟膨胀密封材料60 min 的缓释期将有效避免膨胀组分的膨胀能在水化初期就大量浪费的情况。

图8 微胶囊的缓释性能Fig.8 Sustained release performance of microcapsules

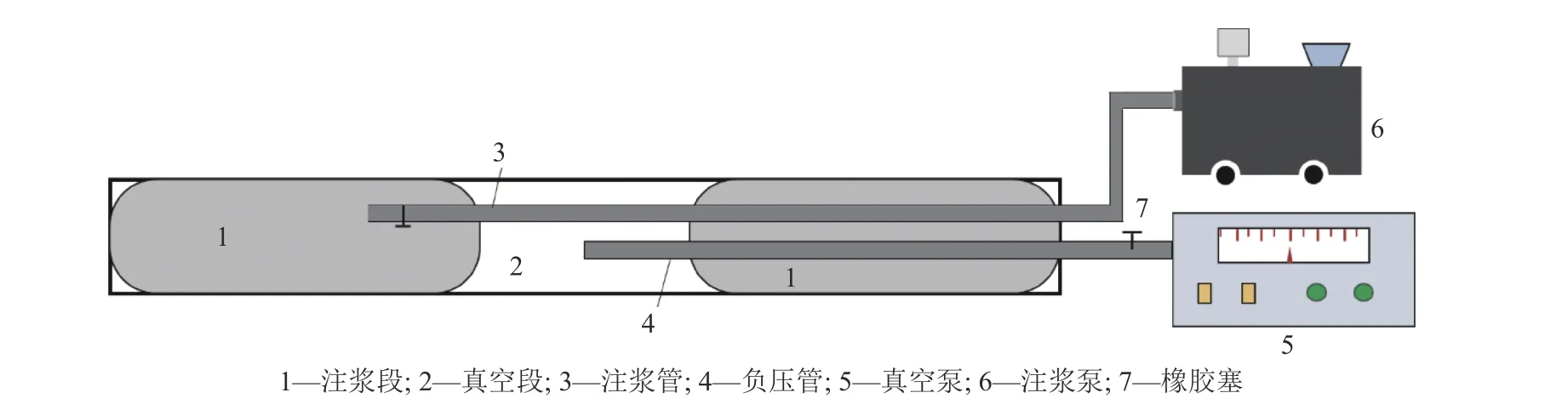

2.4 密封性能测试

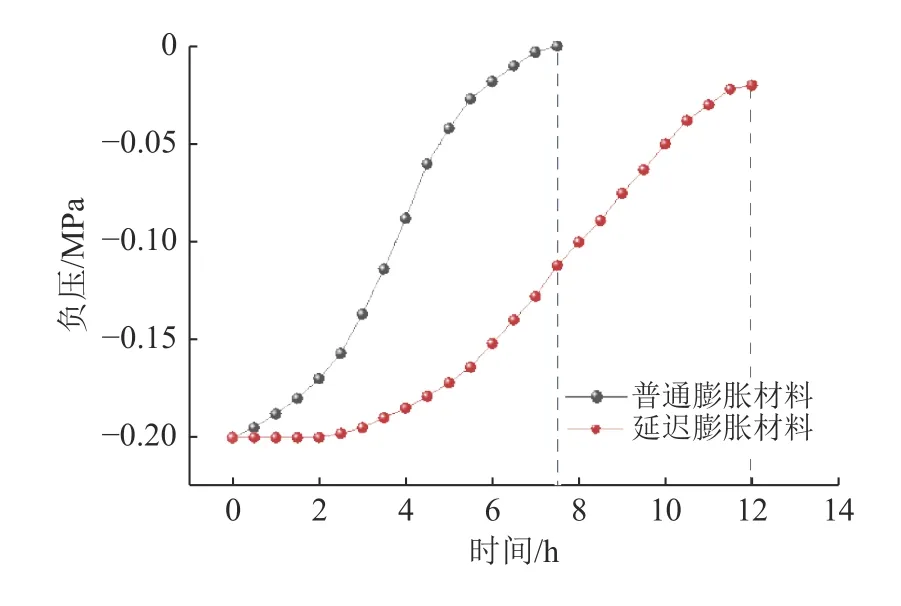

为了验证延迟膨胀密封材料相较于普通膨胀材料在密封性能上的差异。实验采用林森玻璃钢材料制成长度为1.5 m,直径为120 mm 的模拟钻孔,如图9 所示。林森玻璃钢材料具有重量轻、强度高、耐腐蚀性好等优点。实验分别采用延迟膨胀密封材料和普通膨胀材料对模拟钻孔进行密封。使用特制囊袋对模拟钻孔两端进行封堵,两段注浆段长度均为0.45 m,中间留有0.6 m 的真空段,真空段通过橡胶管与外部的真空泵(XD-02 单级旋片真空泵)相连,为模拟钻孔提供负压环境。待注浆材料注入到两端的注浆段后等待材料固化,开启真空泵将模拟钻孔内的真空段抽至负压-2 MPa,关闭真空泵与阀门。每隔一段时间观察并记录真空计的压力。同样,使用普通膨胀材料重复该过程作为对照组。材料的密封性能越好,则模拟钻孔内真空段的负压值下降的越慢,实验以负压值下降到大气压的时间为指标用于评判材料的密封性能。实验结果如图10 所示。

图9 材料密封性能测试示意Fig.9 Schematic diagram of material sealing performance test

图10 负压变化测试结果Fig.10 Negative pressure change test result

由图中的测试结果可以看出,两种材料在模拟钻孔真空段的初始负压均为-0.2 MPa,在经过12 h的观测后,两种密封材料密封下的真空段的负压均以不同速率恢复到大气压(0 MPa),其中普通膨胀材料的负压在7.5 h 左右已恢复到0,气压曲线的斜率较大;而延迟膨胀材料的负压在观测12 h 后尚未恢复到大气压水平,且其负压曲线斜率较平缓。因此,延迟膨胀密封材料相较于普通膨胀密封材料具有更好的密封性能,这是因为延迟膨胀密封材料具有一定的缓释效果,可以使水泥材料在注浆完毕后再发生膨胀,可通过膨胀有效增加注浆段材料的致密性,而普通膨胀材料则因为膨胀能的过早释放而导致无效膨胀。

3 结 论

1)试验确定了延迟膨胀微胶囊的制备工艺以及关键参数:通过相分离法将乙基纤维素包裹在蒙脱石外表从而制备成延迟膨胀微胶囊。通过单因素试验与响应曲面分析得出微胶囊制备的最优参数为:芯壁比0.8,PE 用量1.5%、搅拌速率400 r/min;同时,通过方差分析与显著性检验得到3 个关键参数对包封率的影响程度为:搅拌速率>芯壁比>PE 用量。

2)对2 种钻孔密封材料进行物理实验测试后可得:延迟膨胀微胶囊具有显著的缓释效果,其在60 min 前属于缓释阶段,在60 min 之后会大量释放囊芯材料;且在模拟钻孔中进行密封性能测试后表明:普通膨胀材料密封条件下的真空段在7.5 h 左右便会恢复到大气压,而延迟膨胀密封材料较前者可延长60%左右的密封时间,表明延迟膨胀密封材料具有良好的密封效果。