大尺寸LTCC焊接组件热变形特性的仿真研究

2023-05-31邓超,范民

邓 超,范 民

(中国电子科技集团公司 第二十九研究所,四川 成都 610036)

0 引言

低温共烧陶瓷(LTCC)技术是一种将未烧结的流延陶瓷材料叠在一起制作而成的集成式多层电路,具有优良的高频、高速传输及宽通带的特性,是一种广泛使用的微波组件[1-4]。其主要应用技术领域集中在高密度集成技术、大功率模块和微波/毫米波组件方向,但在军事上的应用研究较少,所以仍需对LTCC焊接组件做大量研究,避免在实际使用过程中产生预料不到的问题。

在使用过程中,LTCC基板需要通过焊接方式与封装盒体进行互联,当组件退火至室温(22 ℃)时,由于基板与封装盒体材料的热膨胀系数不同, LTCC基板会产生退火残余应力,使LTCC基板在高低温服役时易出现翘曲和开裂,进而导致LTCC基板电路发生断裂失效[5-8]。针对LTCC基板与封装盒体互联焊接时产生的残余热应力而导致电路失效问题,本文研究了不同封装盒体材料对LTCC基板热应力变形的影响,采用数值仿真方法研究了不同安装条件、温度变化过程中LTCC焊接组件残余热应力的变化趋势,对在温变环境下研究LTCC焊接组件的可靠性具有指导意义。

近年来,研究者们利用计算机仿真对LTCC焊接组件数值仿真进行了大量研究,其中响应面分析法结合多目标遗传算法具有工作量小及设计效率高等优点,能够得到考虑全局应力降低的最优解,是分析应力变化规律的有效手段。本文模拟LTCC焊接组件从焊接温度(183 ℃)退火至常温(22 ℃)的工况, 进行高低温变化下热应力位移数值仿真分析和热变形测试,验证LTCC基板热应力仿真的合理性。基于以上可行性分析,研究了不同封装条件下高低温变化对LTCC焊接组件内部残余热应力的影响。为今后采用热仿真分析预测不同封装材料和温变环境下LTCC基板翘曲变形情况提供可靠、稳定、经济的技术手段。

1 LTCC基板的热应力仿真

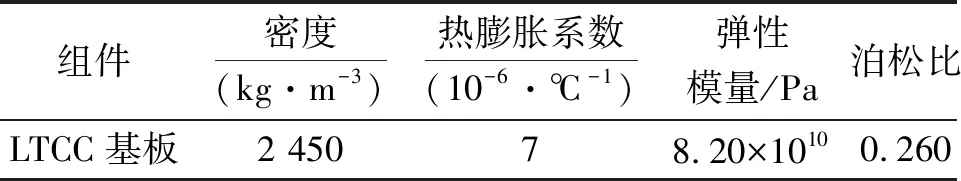

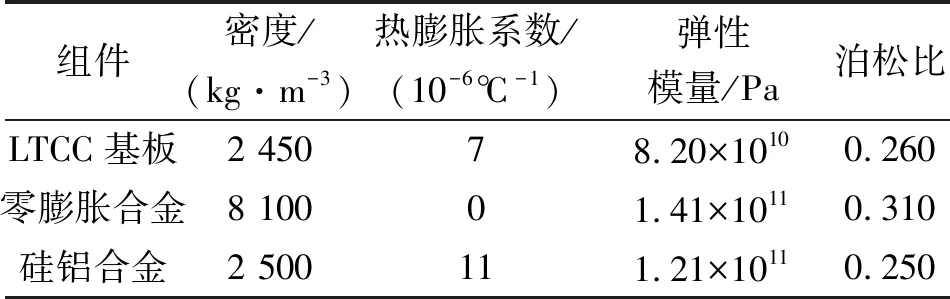

LTCC基板材料为7层Ferro A6M生瓷通过叠压组成的8通道基板,LTCC基板尺寸为61.4 mm×30.75 mm×1.692 mm,在ANSYS中建立有限元仿真模型如图1所示。LTCC基板材料参数如表1所示。

表1 LTCC焊接组件材料参数

图1 LTCC基板仿真模型

LTCC基板作为重点关注对象,网格尺寸取0.8 mm,在厚度方向用扫掠划分,网格划分结果如图2所示。

图2 LTCC焊接组件网格划分

仿真时,将LTCC基板的四边完全约束。仿真分析时,采用的交变温度载荷为分别施加高、低温载荷。设环境参考温度为22 ℃,高温载荷由室温(22 ℃)升温至120 ℃,低温载荷由室温(22 ℃)降温至-55 ℃。

2 仿真与实验结果分析

2.1 测试方法

采用光学应变测量法进行LTCC基板热变形应变测量,测量过程为:在LTCC基板表面制作散斑场,由CCD图像采集系统采集LTCC基板变形前后的散斑图,通过数字灰度场处理,实现LTCC表面位移的测量。

2.2 测试设备

采用西安交通大学的XJTUDP数字图像测量测试系统测试LTCC基板热变形,双目测量系统由补光灯、计算机、两台摄像机、摄像机安装架、三脚架、图像采集卡及相关线缆组成,如图3所示。摄像机安置于摄像机特定的安装架上,安装架各平面具有较高的精度,其上带有刻度,便于调节两摄像机间的距离。系统主体结构不包括计算机。两台摄像机为分辨率完全相同(1 280 pixel×960 pixel)的工业CCD摄像机,三综合实验箱型号为WSZ635A,三综合实验箱采用电热丝+热吹风(热对流的形式)方式。

图3 测量系统

2.3 测试条件

安装完成后,开始加载温变载荷,同时开启摄像机进行数据采集,以 2帧/s的速度采集LTCC焊接组件在不同时刻的散斑图。实验箱升温速率为3 ℃/min,温度从22 ℃升到120 ℃后保温40 min,提取表面应变数据;然后以降温速率为1.5 ℃/min从120 ℃下降到-55 ℃,保温40 min,提取表面应变数据;最后以升温速率为3 ℃/min从-55 ℃升到22 ℃,保温20 min。

2.4 仿真与实验结果对比分析

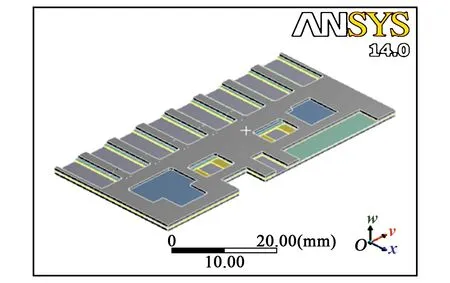

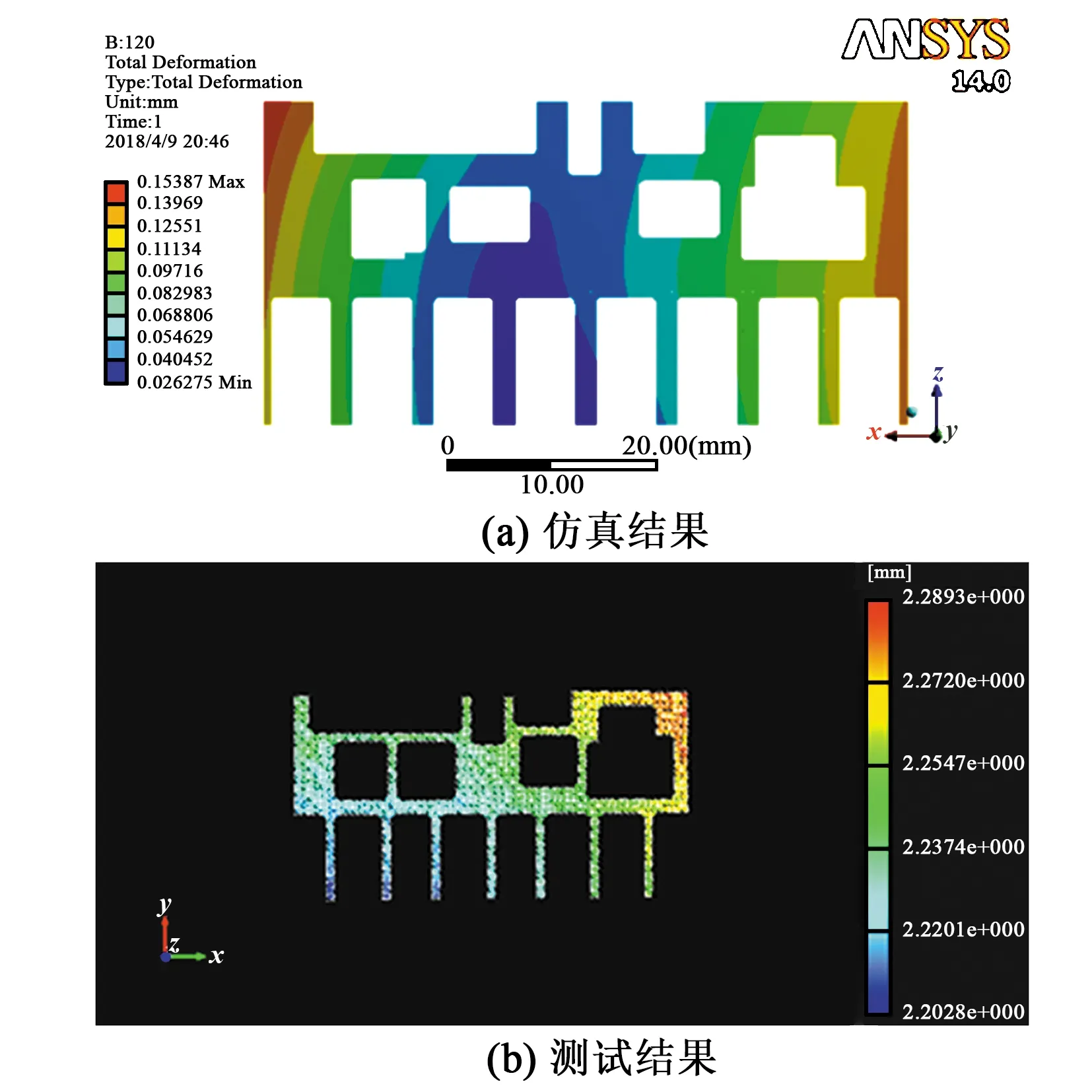

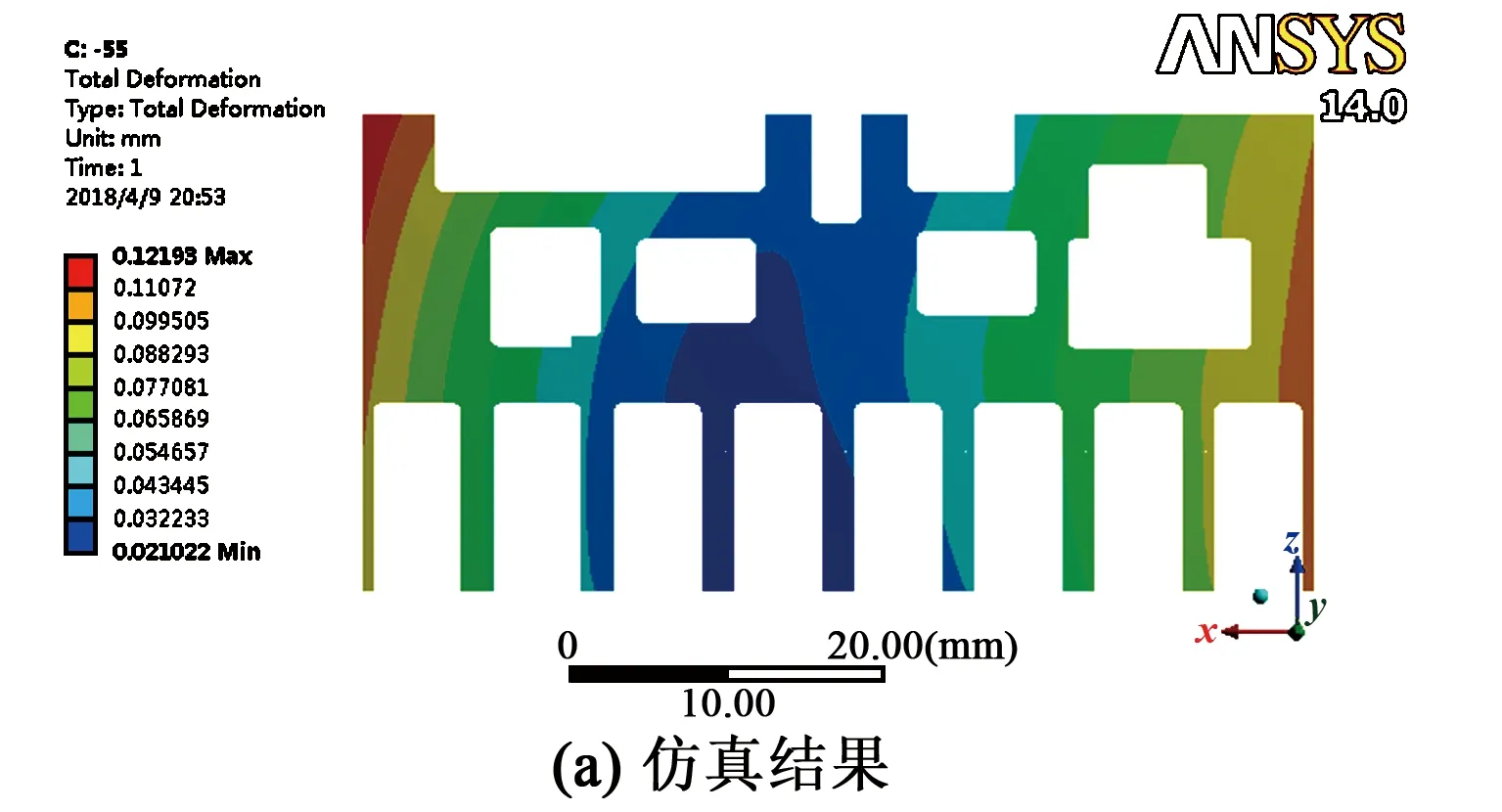

随机选取LTCC基板表面的10个点作为对比点,位置如图4所示。对比120 ℃和-55 ℃时LTCC基板焊接组件表面位移仿真与测量云图,如图5、6所示。

图4 观测点位置标注

图5 120 ℃时LTCC基板表面位移云图

图6 -55 ℃时LTCC基板表面位移云图

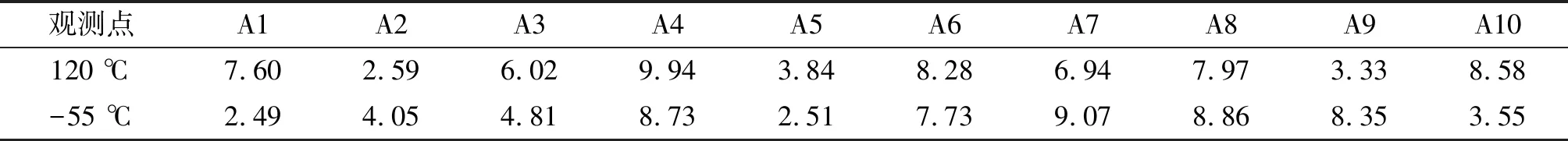

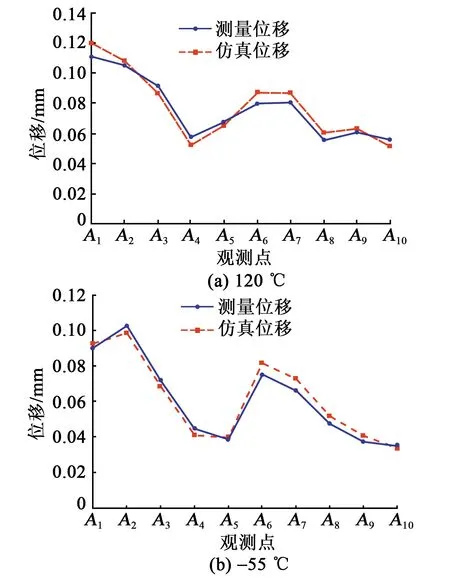

图7为不同温度下LTCC基板的仿真与测试结果比较。表2为仿真和测量数据间的误差。由表可知,仿真与实验数据的误差小于10%,说明应用ANSYS进行LTCC基板仿真可行,能给出较正确、合理的预测。本次LTCC基板的表面位移测量实验中仅能测量基板表面的位移。基板表面的应力不能直接测量,但应力与位移成正比,仿真位移结果的合理性,使仿真应力也具有合理性。因此,LTCC基板热应力仿真可用于研究不同封装条件下高低温变化对LTCC焊接组件内部残余热应力的影响。

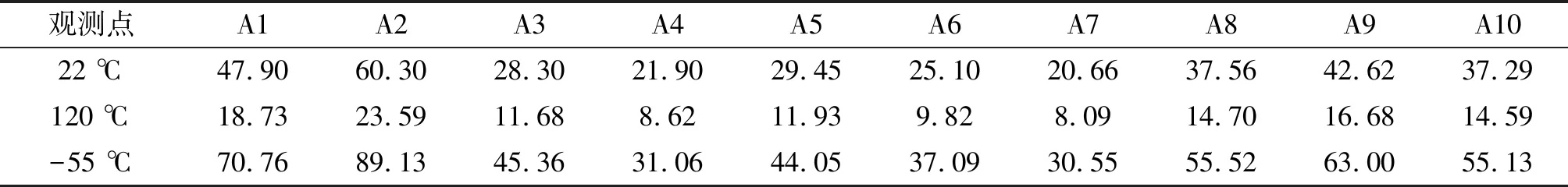

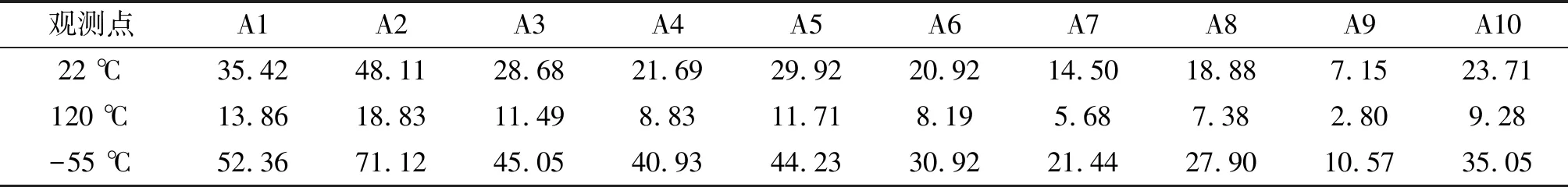

表2 仿真数据和实验数据时间的相对误差 %

图7 仿真与测试结果的比较

3 不同封装条件下仿真结果分析

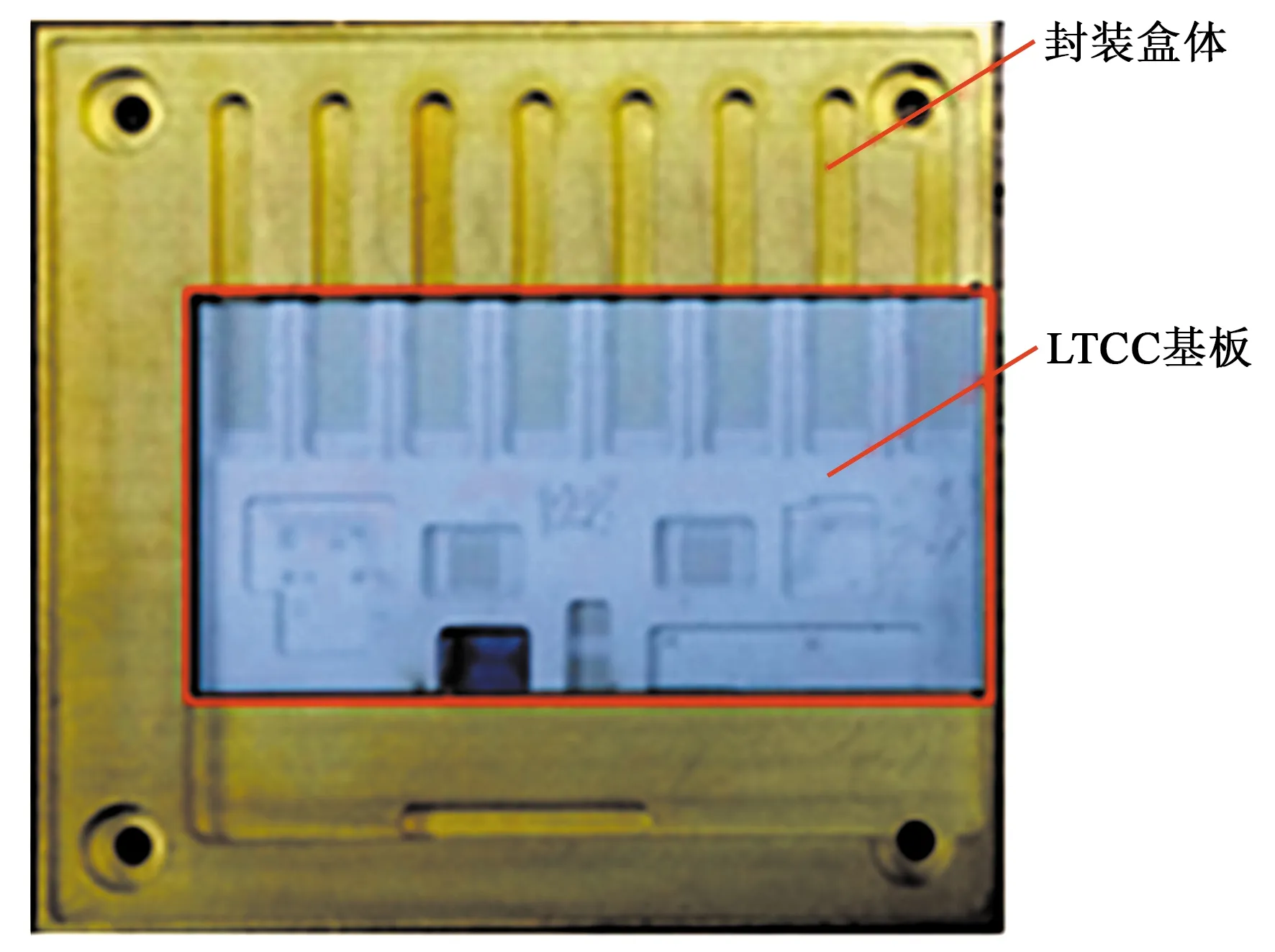

LTCC基板通过焊接的方式与盒体进行封装,当组件退火至室温(22 ℃)时,由于基板与盒体热膨胀系数不同,导致二者产生一定的退火残余应力,当温度处于上限(120 ℃)、下限(-55 ℃)时,基板焊接组件中同样存在残余应力。基于以上可行性分析,对LTCC基板采用零膨胀合金和硅铝合金盒体进行焊接封装后(见图8),仿真研究了退火至室温(22 ℃)、高温(120 ℃)和低温(-55 ℃)载荷下的残余热应力。为统一对比标准,仍然选取之前仿真分析中的10个观测点。LTCC焊接组件的各材料参数如表3所示。

表3 LTCC焊接组件材料参数

图8 LTCC焊接组件

LTCC基板与封装盒体间通过SnPb焊料(焊料熔点为183 ℃)焊接在一起,用来模拟焊料的单层导入装配模块下,将其放置在封装盒体的中心腔体位置,焊层底面与封装盒体腔体表面重合,两个侧面分别与对应的封装盒体中心腔体的侧面重合,LTCC基板的底面与焊层表面重合,LTCC基板两个侧面分别与封装盒体中心腔体的侧面重合。设焊层厚度为0.1 mm,如图9所示。焊层的三维模型简单规则,故对焊层竖直方向(y向)选择扫掠划分方式,均划分为3层网格;焊层表面网格尺寸设为0.8 mm,最终划分结果如图9所示。

图9 焊层的网格划分结果图

3.1 零膨胀合金封装

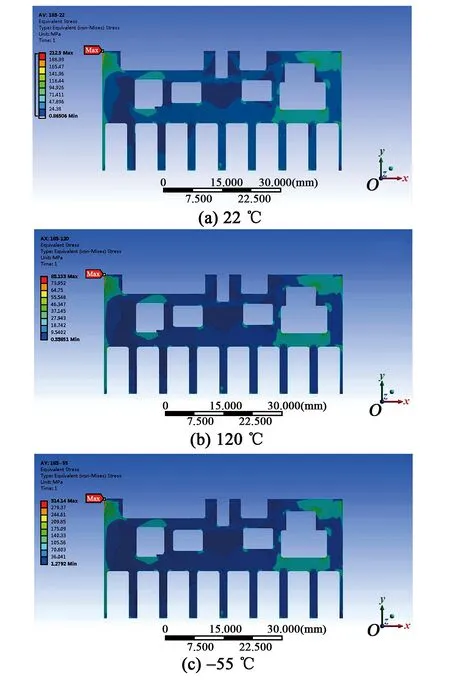

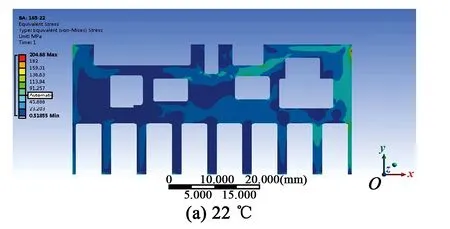

初始温度设置为焊料焊点温度(183 ℃),模拟退火时工况,通过有限元仿真计算得到室温(22 ℃)、高温(120 ℃)和低温(-55 ℃)下零膨胀合金封装LTCC基板表面应力云图,仿真结果如图10所示。仿真应力值如表4所示。

表4 零膨胀合金封装LTCC基板表面仿真应力 MPa

图10 不同温度下零膨胀合金封装LTCC基板表面应力云图

由图10可看出,LTCC基板采用零膨胀合金焊接封装后,温度降至室温时,LTCC基板产生残余热应力,热应力分布不均匀,两侧边缘应力较大,中间应力较小,LTCC基板呈翘曲状态。高低温条件下,热应力发生较大变化,低温条件下残余热应力明显增大。

3.2 硅铝合金封装

初始温度设置为焊料焊点温度(183 ℃),模拟退火时工况,通过有限元仿真计算得到室温(22 ℃)、高温(120 ℃)和低温(-55 ℃)下硅铝合金封装LTCC基板表面应力云图,仿真结果如图11所示。仿真应力值如表5所示。

表5 硅铝合金封装LTCC基板表面仿真应力 MPa

图11 不同温度下硅铝合金封装LTCC基板表面应力云图

由图11可以看出,LTCC基板采用硅铝合金焊接封装的热应力分布与零膨胀合金相似,两侧边缘应力集中,中间残余应力小,呈翘曲状态。

绘制室温(22 ℃)、高温(120 ℃)和低温(-55 ℃)下LTCC基板的残余应力折线图。图12为不同封装材料在不同温度条件下LTCC基板表面应力对比。

图12 不同封装材料在不同温度条件下LTCC基板表面应力对比

由图12可看出,通过对比相同温度、不同封装材料的LTCC基板表面应力点,不同温度条件下,零膨胀合金封装的LTCC基板残余热应力较大。这是由于零膨胀合金热膨胀系数为0,受温度变化时不产生任何变形,对基板产生很大约束,因此残余应力最大;硅铝合金的热膨胀系数与LTCC基板相近,硅铝合金受温度变化时与基板共同变形,会抵消一部分基板的变形。因此,采用硅铝合金封装时,其残余应力相对于零膨胀力合金的残余应力较小。

综上所述,在进行LTCC基板封装时,为减小热残余应力,应尽可能选择与基板的热膨胀系数近似的封装材料, 使LTCC封装组件热膨胀系数尽量匹配,封装材料产生一定的约束,LTCC基板无法自由膨胀,达到减小热应力的目的。

4 结论

本文用实验验证了温变载荷条件下LTCC表面位移仿真计算结果,并在采用零膨胀合金、硅铝合金封装后室温(22 ℃)、高温(120 ℃)和低温(-55 ℃)3种温度载荷条件下对LTCC基板的残余热应力进行了研究,得出的具体结论如下:

1) 仿真与实验结果有较好的一致性,表明用数值仿真的方法对LTCC基板封装焊接后的残余热应力影响进行分析是可行的。对预测LTCC基板的翘曲变形具有指导意义。

2) LTCC基板封装焊接后会产生残余热应力,仿真结果显示,封装焊接后LTCC基板两侧边缘应力集中,中间残余应力小,呈翘曲状态。

3) 采用硅铝合金封装焊接的热应力小于零膨胀合金封装的热应力,这是由于硅铝合金的热膨胀系数与LTCC基板相近,硅铝合金受温度变化时与基板共同变形,会抵消一部分基板的变形。因此,在进行LTCC基板封装时,应选择与基板的热膨胀系数近似的封装材料,使LTCC封装组件热膨胀系数尽量匹配。