晶体倒角工艺改进方法研究

2023-05-31罗夏林冉孟红丁雨憧胡吉海王洪刚

罗夏林,甘 禹,王 强,冉孟红,丁雨憧,胡吉海,王洪刚

(中国电子科技集团公司 第二十六研究所,重庆 400060)

0 引言

目前在军事电子装备中广泛应用压电和声光晶体材料,每种晶体材料具有各自特点和应用要求。压电和声光器件的核心晶体材料主要外形规格有晶块和晶圆,晶块倒角是对每块晶块相应的棱边进行倒角处理,晶圆倒角是把切割好的晶圆边缘磨削成指定的形状。倒角工艺是为了防止晶体在后续加工过程中边缘出现裂纹、崩边及晶格缺陷的产生[1],提高晶体的机械强度和可加工性[2],同时在后续生产中,如果晶体不倒角,在抛光和清洗工序中,锋利的晶体边缘会划伤抛光布,影响寿命[3],也会影响晶体的表面质量,同时晶体倒角也可去除外周产生的参考边弧面,控制参考边长度和晶圆直径[4]。然而在工艺设计中倒角工艺常被认为是辅助工序而被忽视。因此,长期以来倒角工艺的研究处于停滞状态。本文主要对晶体倒角工艺改进方法进行研究,以提升产品的合格率。

1 倒角工艺原理

晶体倒角工艺主要包括晶块棱边倒角和晶圆倒角两种工艺。

1.1 晶块棱边倒角工艺

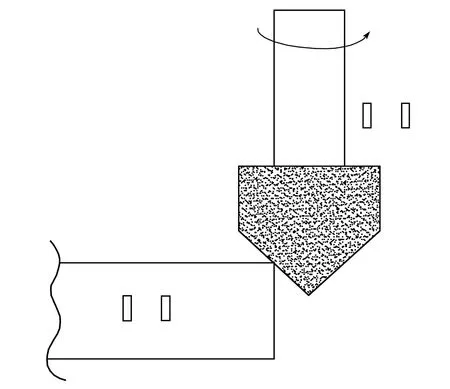

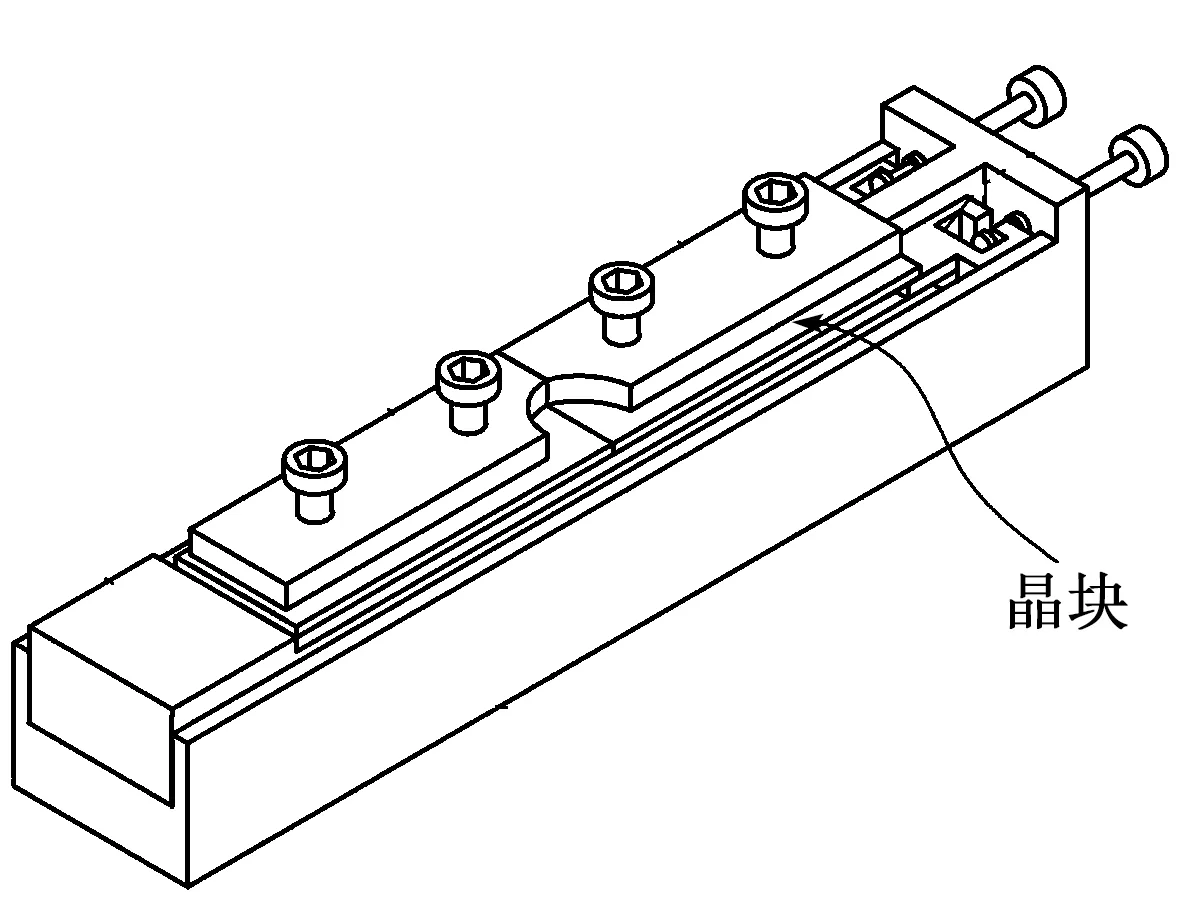

图1为晶块棱边倒角原理。

图1 晶块倒角示意图

由图1可知,晶块按照顺序布满在对应的夹具上,置于设备工作台的固定位置,并真空吸附固定,其附近中线水平方向上有一高速旋转砂轮,倒角时,砂轮自转且向z轴方向运动,从而实现边缘倒角。

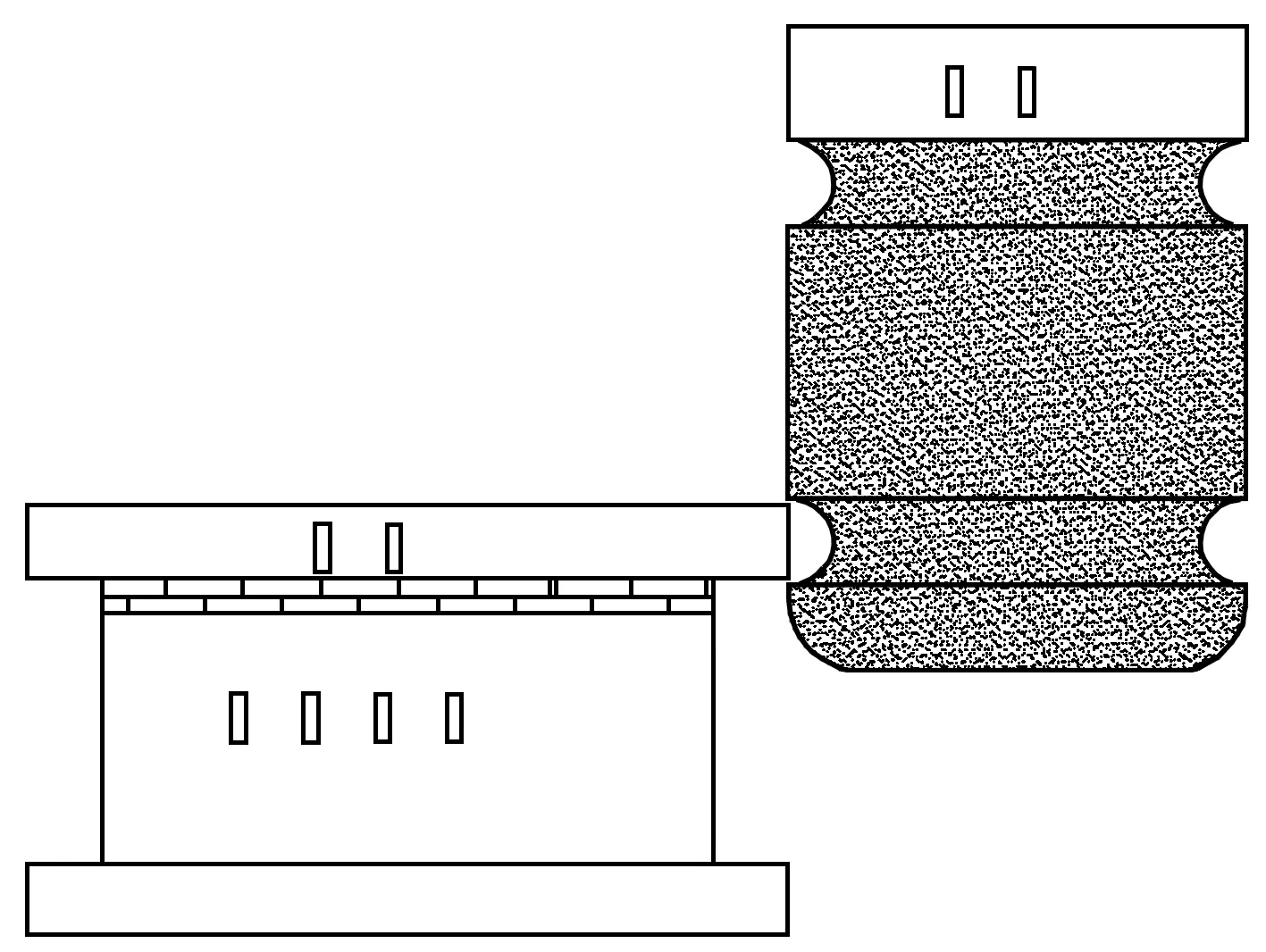

1.2 晶圆倒角工艺

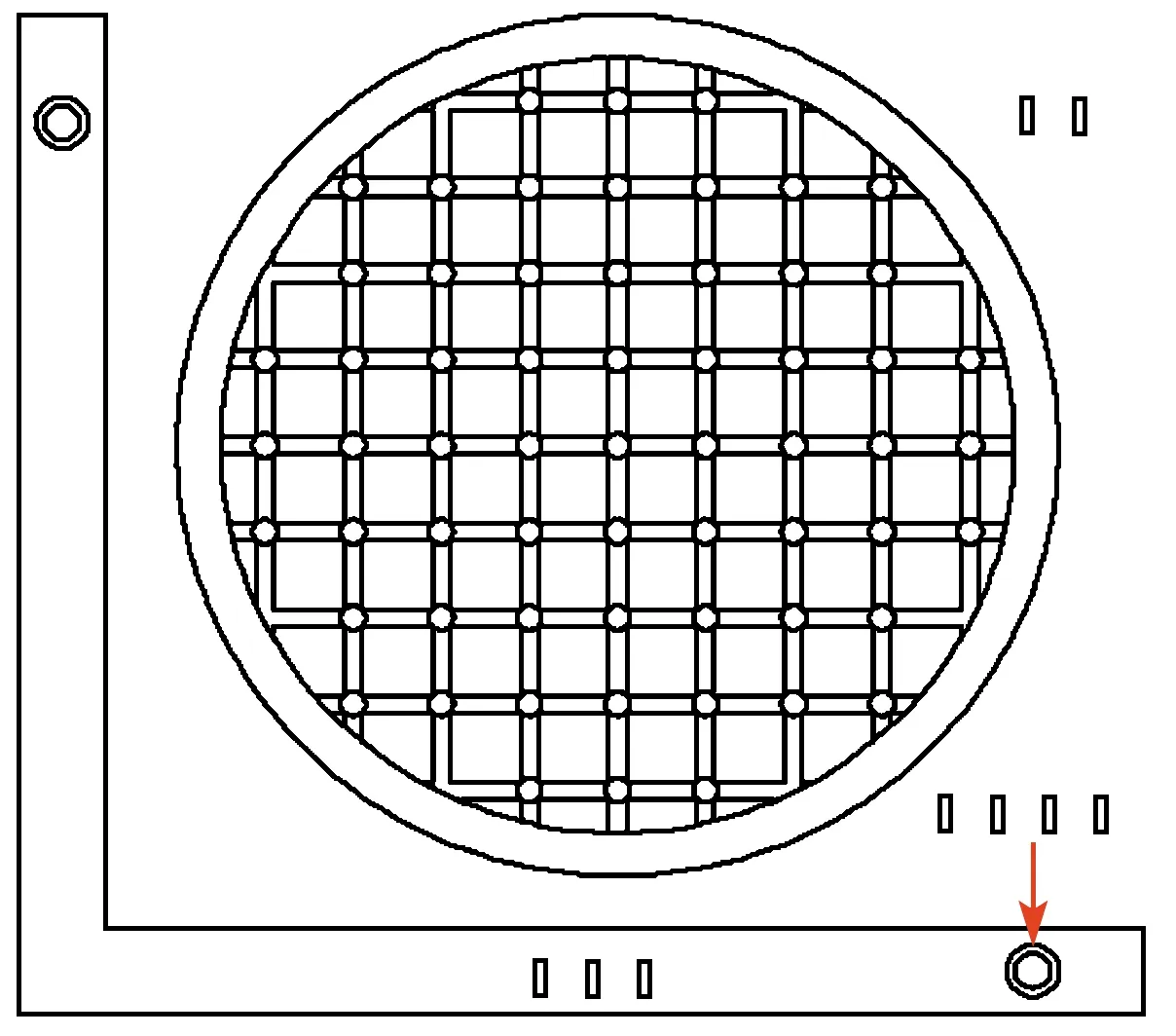

图2为晶圆倒角工艺原理。晶圆真空吸附在吸盘上,其附近水平方向上有一高速旋转砂轮,倒角时,砂轮按固定路径进行周期运动,冷却液喷射在磨削区域,从而实现边缘倒角[5]。

图2 晶圆倒角示意图

2 倒角工艺实验

2.1 晶块倒角工艺实验

2.1.1 设备

实验设备采用数控三轴精雕机,由计算机、控制器及主轴电机3部分组成。通过计算机内配置的专用设计软件对其进行设计和排版,将刀具路径信息自动传送到控制器中,再由控制器把这些信息转化成能驱动伺服电机按照X、Y、Z走刀路径进行加工。其主轴电机及工作台等运行正常,误差不大于3 μm。

2.1.2 晶块材料

某型晶体材料莫氏硬度小于5,外形为长方体(见图3)。图中,S1、S2均表示表面。经加工后侧面四面细磨,端头抛光,涂刷光刻胶保护表面。经检测,晶块尺寸合格,涂刷均匀,一致性好。

图3 某型晶块示意图

2.1.3 刀具

刀具采用锥度为90°的金刚砂刀具,其目数按工艺技术标准执行。刀具路径采用单一直线物理磨削的工艺路径,能有效地降低因晶体材料、夹具、装夹等综合因素带来的误差,具有一致性好的优点。

2.1.4 夹具及工艺方法

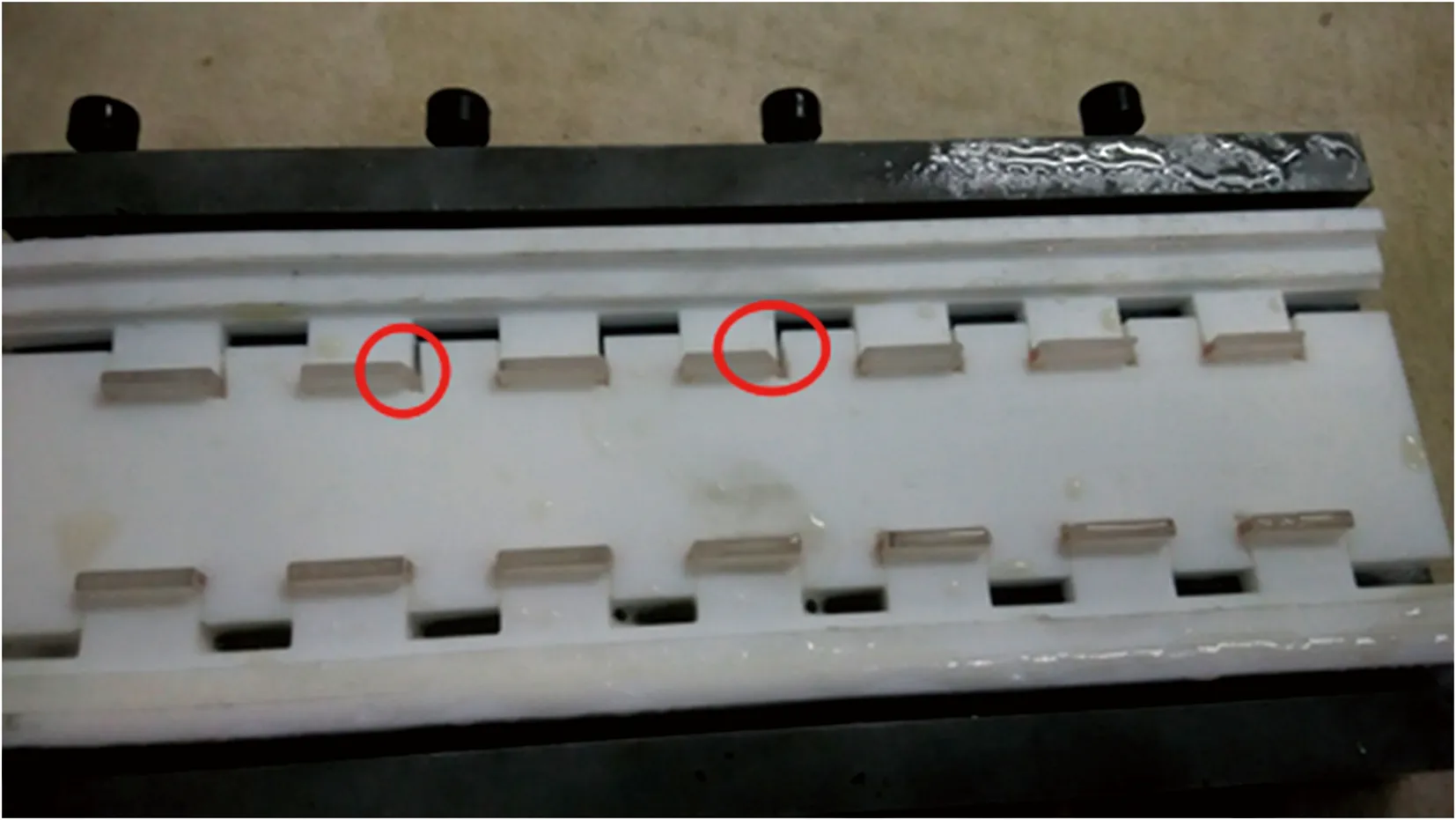

图4为传统的单个插入式倒角夹具。外框为硬铝件,中间为聚酯氟乙烯材料,使用时每块晶块插入夹具卡位中,拧紧螺丝固定。

传统倒角工艺加工时存在较多质量问题:定位块体为聚酯氟乙烯材料,加工毛刺多且粗糙度大,装夹时易破损,加工稳定性不可控。传统夹具平行度误差为0.15~0.22 mm,产品一致性差。当晶块的长度大于18 mm时,容易破损(见图5),无法继续加工。

图5 倒角破损实例

针对传统晶块倒角工艺存在的问题,优化夹具设计如图6所示。该夹具包括外框架、定位块体、端头挡板、压板和橡胶垫,外框架上表面有1个安装槽,定位块体固定安装在安装槽内并突出于安装槽。定位块体上表面形成有由端部凸起和中心凸起构成的T型凸起结构,T型凸起高度小于待加工声光晶体的厚度,定位块体上表面中心凸起两侧的区域构成用于放置晶块。端头挡板可在调节机构作用下横向移动,以便均匀夹持晶块,将晶块安放区上的晶块于端头挡板和端部凸起之间夹紧;压板可拆卸地设置在中心凸起上,压板长度和中心凸起长度匹配,压板宽度大于中心凸起宽度,用于同时竖向压紧中心凸起两侧晶块安放区上的晶块;橡胶垫置于压板下表面,以增大晶块竖向压紧力和晶块压紧后的横向摩擦力。优化后的夹具能有效地保护晶块表面,减少单个晶块的承载力,且易于装夹,减少晶块破损的质量问题。

图6 并排式组合夹具示意图

2.2 晶圆倒角工艺实验

本实验采用数控三轴精雕机(见第2.1.1节)。材料采用非标准压电和声光晶体材料晶圆。刀具采用圆弧槽的金刚砂刀具,开口尺寸(+0.02 mm)按实际晶圆厚度执行,其目数按工艺技术标准执行。刀具路径采用晶圆实际外形,正偏移工艺路径。

传统的晶圆倒角工艺夹具如图7所示。采用硬铝真空吸附盘组件,真空泵工作时产生负压。晶圆安装时,先将定位卡沿平行轴承向上移动至上表面高于吸盘上表面,晶圆按设计路径图轻放置,大小基准边与定位卡边缘对齐。开启真空泵,向下放置或取下定位卡即可。传统倒角工艺夹具存在安装时晶圆锋边易崩缺,且倒角后不能去除损伤问题。由于晶圆滚圆后的直径误差,造成晶圆边缘不能完全磨削或成品直径过小等质量问题。

图7 真空吸附盘组件示意图

针对传统晶圆倒角存在的问题,优化夹具及加工工艺方法如下:

1) 晶圆装夹时,定位卡沿平行轴承向上移动至上表面高于吸盘上表面0.6 mm,且在平行轴承轨道安装固定卡,确保运动位移的一致性。

2) 刀具开口槽尺寸比晶圆厚度大0.2 mm,设计预倒口(见图8),降低晶圆在z方向上倒角尺寸的误差,且保护晶圆边缘。

图8 倒角刀具与晶圆示意图

3) 晶圆由A位置相对位移到B位置时(见图8),晶圆外边缘与刀具外边缘平齐,且厚度d≥0.8 mm时,进给量v=0.1 mm/r,收刀进给量v=0.04 mm/r;d<0.8 mm时,进给量v=0.07 mm/r,收刀进给量v=0.025 mm/r;

4) 刀具收口边缘圆弧时,设计路径原点坐标与晶圆装夹中心坐标一一对应,刀具按设计路径加工,确保晶圆直径合格。

3 结束语

本文应用新型夹具及对配套的倒角工艺进行优化,有效地保护了晶体表面质量,减少用力装夹时产生的破损,在保证加工精度的同时,极大地提高了加工效率和合格率。通过多个批次晶块和圆晶产品生产统计,与传统的倒角工艺相比,优化后晶体的崩边、崩缺不合格率从14.78%降低到3.09%。

在实际生产加工中应根据产品的原始状态、过程缺陷等做合理的程序设定;同时倒角工艺的制定需要考虑各方面因素及设备所能达到的状态、客户的技术需求等选择最佳的工艺参数、工艺路线和工艺辅料,有效地解决了倒角过程中产生的崩边、崩缺等问题,提高了产品合格率。