平台化策略在焊接智能制造中的实践

2023-05-30曹久雷吴强霍小敏赵晓利李少华吴显波

曹久雷 吴强 霍小敏 赵晓利 李少华 吴显波

摘要:在满足平台车型性能、带宽要求的前提下,结合现有生产基地焊接生产线现状,开展平台车型导入各基地的可行性分析及改造方案设计。通过同步工程分析,推动产品设计进行车身结构优化,实现平台车型共用生产线工装和设备;结合仿真技术的运用,做到数字化孪生,实现现场调试时间最短;结合柔性伺服技术接柔性主拼技术的运用,将设计平台化、制造平台化快速、有效落地,确保制造过程的一致性与稳定性。

关键词:平台化;柔性化;智能制造;工艺流程;焊接生产线

随着汽车消费者对个性化、定制化的需求逐步成趋势,建设高节拍、高自动化及多车型柔性自动线成为行业共识。但自动柔性线如何实现多车型的快速切换,如何做到成本最优和如何实现质量的一致性是行业难点[1]。为解决以上问题,围绕“质量、成本、效率”,针对焊接工艺平台化设计及智能制造技术的落地应用进行了全面研究,积极应对现有量产车型与后续平臺架构车型的柔性兼容及平稳过渡。

平台化研究思路

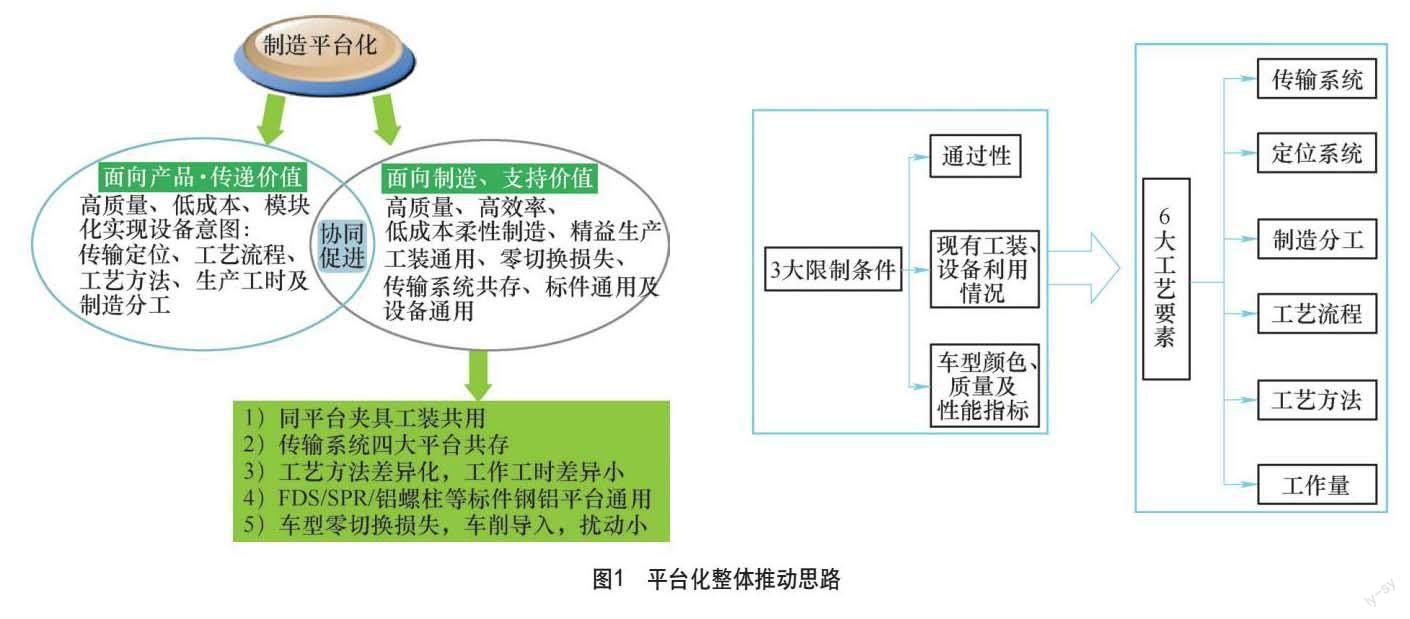

焊接制造平台化架构和精益制造技术研究总体思路为:产品端与制造端协同促进共创价值,产品端传递价值,制造端支持价值(见图1)。

在保证产品性能的前提下,推动平台车型传输定位与现有各基地保持统一,减少对现有生产线的改造,最大限度利用现有资源,减少生产线改造;统筹和审视各基地制造资源,通过部分定位系统的柔性化改造,释放对产品设计的部分要求,适应现有各平台内新老产品的柔性兼容,以及与未来平台车型的顺利过渡,实现新老产品柔性兼容及顺利过渡;整合产品工艺流程、传输定位,规范平台车型的工作量及工艺方法,实现未来平台在各基地各生产线上互换生产,以实现未来平台车型在各基地间互换生产[2]。

平台化研究关键举措

1.下车体平台化制造策略

结合各平台产品特性,围绕“质量、成本、效率”三大维度,在保证产品性能的前提下,各平台各车型传输、工艺流程和制造分工等实现各基地统一。定位柔性化改造,在工作量、工艺方法差异处理等方式上,实现各平台车型在各基地各生产线上互换生产。

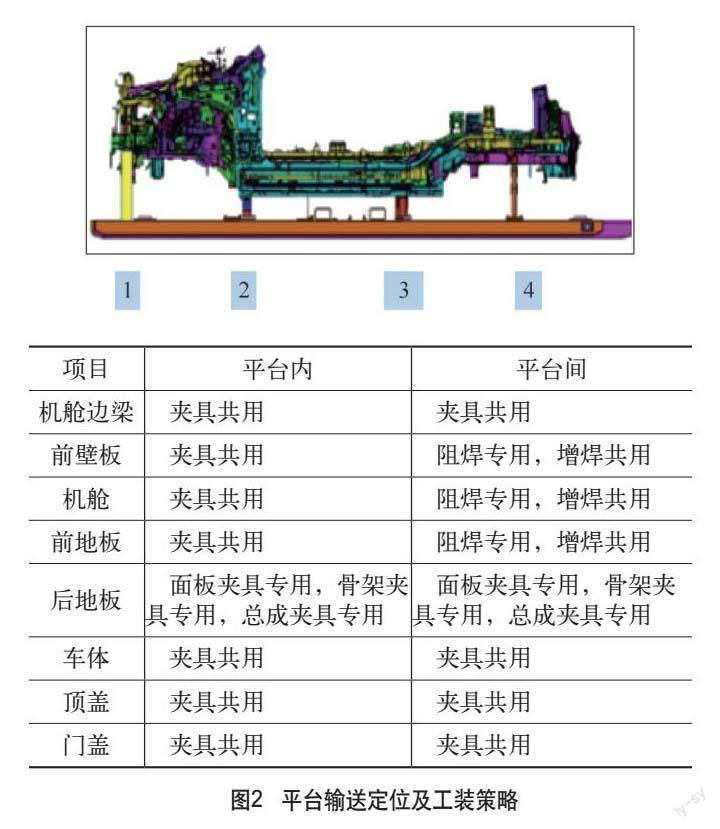

平台下车体四组滑撬孔完全按照平台要求设计,实现跨平台传输定位统一;在工装策略上,下车体平台内进行共用设计,平台间部分共用;上车体平台内、平台间均采取夹具切换;平台内工艺流程、制造分工、工艺方法高度统一,平台间实行差异化处理。平台输送定位及工装策略如图2所示。

2.下车体工装标准MCP策略

统筹分析平台全系所有下车体数据,集合下车体自制焊接分总成(机舱边梁、机舱总成、前壁板、前地板、后地板及下车体)衍变规律和工装共用策略,形成组焊夹具、抓手及补焊置台设计标准,指导和规范后续项目工装设计,保证后续平台车型下车体组焊工装100%共用。

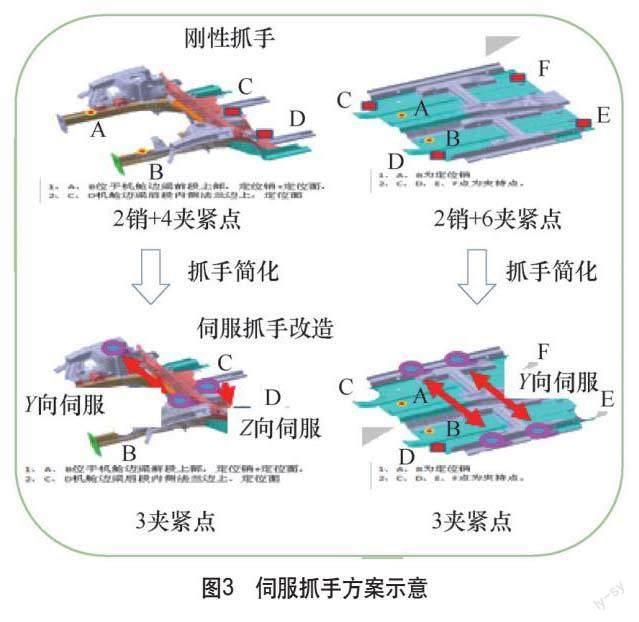

3.伺服抓手及柔性伺服共用夹具策略

结合平台车型产品的衍变规则及工艺设计限制条件,借鉴柔性化工装设计理念,在平台车型下车体中大量应用伺服抓手及柔性伺服共用夹具,可节约下车体导入停线时间,减少库位占用,节约下车体工装固定资产投入,实现后续同平台车型导入后下车体工装设备100%通用的目标。伺服抓手方案如图3所示。

前地板组焊伺服设计包括座椅横梁X向伺服,共4套模组;门槛夹持面Y向伺服,共4套模组。机舱组焊伺服设计为减振器安装板定位孔轴线伺服。后地板组焊伺服设计为后地板骨架为第一、第二横梁X向伺服,后地板面板X向伺服。下车体组焊伺服设计为后地板总成主次定位孔X向伺服,共4套模组。

4.工作量优化及备件种类标准化策略

通过制造工艺及产品结构优化,平台下车体工作量中自制焊点较量产车型少10%,保护减少50%~80%,螺柱焊减少30%~40%;各基地下车体人员定额在现有基础上减少50%~60%;为减少定位销种类,夹具定位销设计时,将定位孔尺寸由20种优化为5种,同直径定位销长度由7种减少至3种以下,由此定位销种类由原来的100余种减少至14种,极大降低了备销成本及管理难度;综合考虑了各基地设备选型、精度目标要求及生产线节拍等因素,焊点设计已最大限度满足了现有基地焊钳,避免异形焊钳的使用和新项目导入后焊钳的改造;梳理出6个自制焊接分总成在所有组焊工位的定位焊点规划。

5.产品结构简化及精度提升策略

平台下车体通过结构简化及吸收公差结构的设计,下车体关键安装点精度达成难度大大降低,外观匹配难度下降。结合一维尺寸链计算和工装方案优化,降低了制造难度。前上构件结构优化及精度提升对比如图4所示。

其中,前上构件框架总成结构及工艺层级优化举措如下:

1)简化零件搭接状态,减少组焊工序数,更改结构为Y、Z向可调。

2)框架总成在白车身总成层级装配,缩短尺寸链。

前减振器搭接结构优化举措如下:

1)取消前减振器安装面Z平面搭接结构,避免前减振器安装板装配不到位等问题。

2)将从机舱边梁前段逐步开始焊接调整至在白车身总成最后定位装配,缩短尺寸链。

前罩铰链、翼子板安装点,由原来X、Z向搭接调整为Y向搭接,Z向可调结构,打断Z向尺寸链,吸收Z向公差;X、Y向铰链,吸收X、Y向公差。

6.柔性主拼技术策略

主拼工位是焊接生产线的核心工位,目前主流汽车企业的主拼形式有OPEN GATE、四面体转毂、内主拼及抓手等,主要以OPEN GATE和四面体转毂为主。新建焊接生产线时,需综合线体产能、场地、投资等维度评估选择主拼夹具结构形式。

采用OPENGATE库位切换,优点结构可靠,业内应用成熟,但有占地大、切换效率低(约35~40s)等问题。为了节约场地,提升切换效率,节约后续车型固定资产投入以及节约工装安装导入、调试等时间,焊接工艺团队开展了柔性主拼的探索及应用,在主拼侧扇上集成伺服模组,顶盖横梁、置物板等采用伺服抓手定位,实现各车型主拼夹具柔性共用。

其中,主拼预装工位,总体工艺流程与现有车型一致,仅将尾裙板调整至主线焊接,提升侧围尾部开档尺寸稳定性,在主线预拼工位新增1台机器人完成尾裙板的自动预装及点定功能(点定插枪示意见图6),尾裙板定位采用伺服抓手+Docking组合方式。

侧围定位工装,单侧采用8组定位单元,其中A、C柱定位销三向伺服。支撑和夹持两向伺服。Z向支撑面2个,Y向夹持8个,总计侧围总成定位单侧伺服轴18个,左右共计36个伺服轴。

顶盖前后横梁工装,主拼二层平台布置6台机器人,中间2台为前、后横梁,置物板定位抓手,其中后横梁与置物板共用抓手,前后4台为点定机器人。前、后横梁,置物板均要求钣件各车型Y向间距一致,定位孔大小一致为20mm,抓手设计6组定位单元,定位销X、Z两向伺服,总计12个伺服轴,靠机器人绝对坐标定位。

焊点点定方案,对于60JPH(件/h)生产线,必打点设计示意如图5所示,焊点总数不少于48点,经实际生产验证,该方案可靠,可满足精度、节拍要求。

结语

基本实现各平台的制造分工、工艺流程、输送定位、工艺方法及工作量等的统一,工装设计遵循工装柔性、人员效率提升及工序链最短的原则,平台车型导入现有基地,夹具、抓手设计需能满足后续所有同平台车型共用,减少库位占用及切换损失。新建基地按照单夹具、柔性夹具、局部快换及专用+转台切换等方式,最终实现下车体生产线无库位,整线工装通用化率85%,运行成本降低30%,制造工时波动小于5%的目标,有效降低了场地、投资、生产管理和人员管理等成本。

通过平台化策略的实施,有效助推焊接智能制造能力提升,焊接车间“两提升,三降低”(生产效率提升、能源利用率提升、运营成本降低、产品不良率降低及产品研制周期缩短)获得巨大突破。按照工信部下发《智能制造能力成熟度模型白皮书》 评价标准,本实践案例焊接智能制造水平达到4级(优化级),处于国际先进、国内领先水平。

参考文献

[1] 陈平,余传海,王琪栋,等.汽车模块化平台战略分析[J].汽车工程师,2017(9):15-17,24.

[2] 席辉,张小斌,周霞,等.对未来汽车制造平台化技术的探索与思考[J].汽车工艺与材料,2022(11):24-28.