CFRP层合板的冲击损伤研究

2023-05-30杨永生陈国富张明睿

杨永生 陈国富 张明睿

摘 要 复合材料对于各种冲击具有相当的敏感性,当其受到一定的冲击后在材料内部通常会发生如基体开裂、层间滑脱、基体挤压破坏、分层和脱层、纤维挤压变形以及纤维断裂等损伤,这种损伤对复合材料的性能影响很大。本文选用五类CFRP层合板试验件,各个试件的相对体积孔隙率均不大于0.1%,低于其力学性能变化的临界值,可以忽略孔隙率对本试验的影响,研究了不同冲击能量对不同类型层合板造成的初始凹坑深度,并对凹坑在168小时内的回弹进行了观测。通过三维超景深扫描仪对凹坑的表面形貌进行了测试和分析,采用超声快速C扫描系统对凹坑内部的形态进行了表征,通过凹坑深度变化、表面形貌和内部形态研究了不同能量下冲击损伤的机理。

关键词 CFRP;冲击;损伤表征;机理分析

ABSTRACT The composite materials show quite sensitivity from each kind of impact forms, the damage forms are divide into matrix cracking, interlayer slipping, matrix extrusion, delamination, fiber extrusion and breakage etc. when they take certain impact which has a significant impact on composite materials performance. In this paper, we choose five different CFRP laminates specimens, each of them has a relative volume void ratio lower than or equal 0.1%,with which we can ignore the mechanical properties change caused by the void ratio. We research the initial depth of the pits impact by different energy, and have a measurement of its resilience in 168 hours. We test and analyse pits surface morphology with 3D super depth of field scanner, and characterize the internal form of the pits. We analyse the mechanism of the different-energy impact damage by the pits depth, surface morphology and internal form.

KEYWORDS CFRP; impact; damage characterization; mechanism analysis

1 引言

碳纖维复合材料(CFRP)在使用过程中会遭受到一些碰撞和冲击力作用,使得材料的性能降低,造成复合材料构件安全系数降低,直接影响到构件的使用。特别是在其受到低能量冲击时,材料的损伤并不明显,虽然表面几乎看不出冲击损伤的存在,但在材料内部却产生了基体开裂、分层、纤维断裂等损伤,这些损伤会在应力作用下快速发展成严重的破坏行为,甚至出现失效现象。因此,对低能量冲击下CFRP的性能研究就变得尤为重要。

2 试验方法

2.1 原材料

制作CFRP层合板试件的主要原材料:美国Hexcel公司生产的G803碳纤维布和914环氧树脂,其主要性能指标如表1和表2所示。

2.2 试验设备

试验中主要设备型号和参数如表3所示。

2.3 试件制备

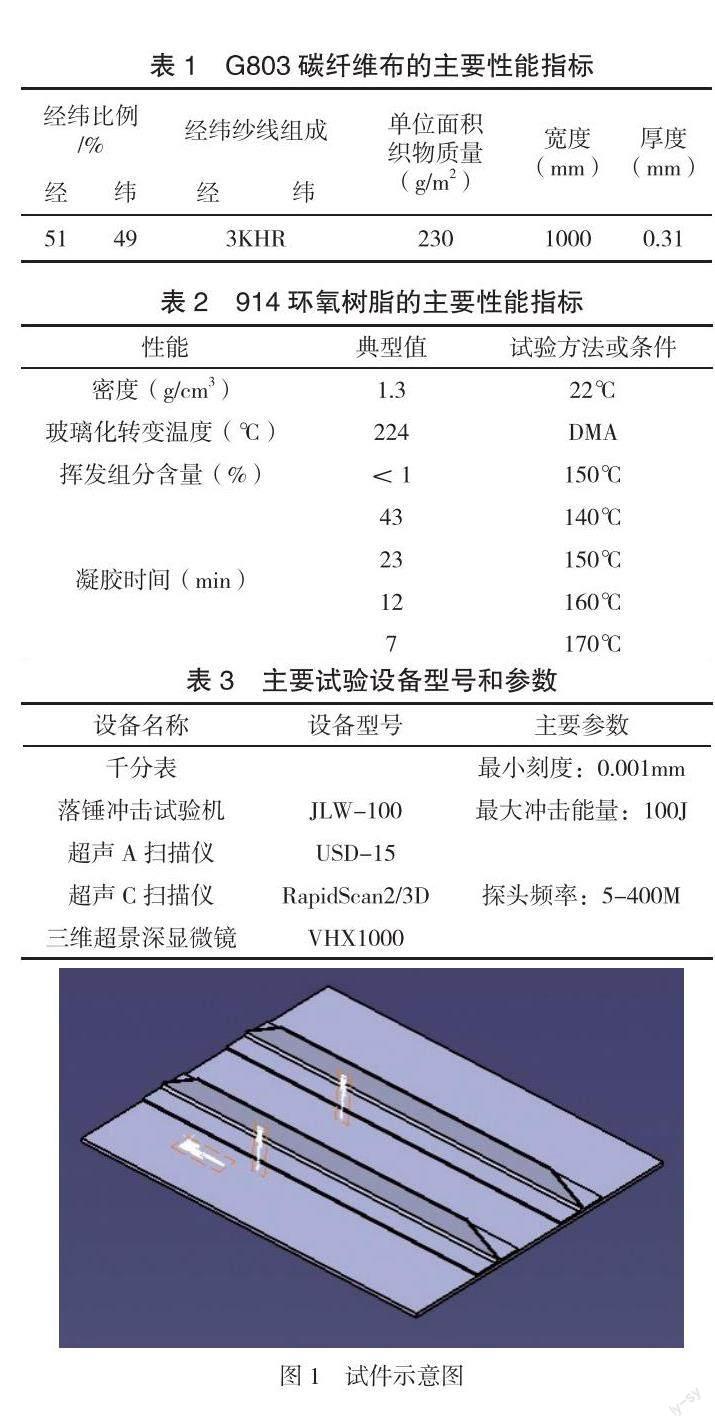

采用手糊工艺制作复合材料层合板试件,试件尺寸为600mm×700mm的典型复合材料加筋层压板(整体铺层:准正交),加筋以中心对称,两根筋条的间距为200mm。试件厚度如表4所示,试件示意如图1所示。

2.4 试验内容

(1)对所有试件进行超声扫描,测试其孔隙率,选取相对体积孔隙率均不大于0.1%的合格试件。

(2)将层合板构件简支固定在冲击试验机上,以5J为初始冲击能量进行冲击试验;

(3)以千分表测试不同时间点的凹坑深度,以KEYENCE VHX1000超景深三维显微扫描仪和RapidScan 2/3D便携式超声快速扫描仪表征凹坑的表面和内部形貌。

2.4.1 孔隙率测试与表征

复合材料中孔隙率的测试与表征可通过无损检测法和破坏性方法得到,本试验对CFRP层合板进行孔隙率测试与表征采用超声A扫描检测法。试件测试点的分布如图2所示。

2.4.2 低能量冲击试验方法

参考美国试验标准ASTM D7136-2012《测量纤维增强聚合物基复合材料抗落重冲击损失的试验方法》,对试件进行简支梁冲击。

选择的冲头直径为12.7mm,试验前先将试样进行四边简支并固定在冲击试验台上,冲头对准层合板的中心区域。以每级5J的冲击能量进行冲击,测量凹坑深度,直至达到最大冲击能量值(6.75×板厚)。测试并记录不同冲击能量下的凹坑深度及时间,同时绘制出各试验件、不同能量下的凹坑深度-时间曲线。

2.4.3 冲击损伤测试与表征

CFRP层合板试件受到冲击后,在材料表面的冲击点部位会产生一定深度的凹坑,本试验使用千分表来测量这些凹坑的深度。受冲击后层合板内部会产生的诸如分层、纤维断裂等破坏损伤现象,本试验采用超景深三维显微系统(KEYENCE VHX1000)观察凹坑的形貌、直径及深度;采用超声快速C扫描系统(RapidScan 2/3D便携式超声快速扫描仪)观测试验件冲击后的损伤情况。

针对树脂基复合材料的粘弹性特性,试验中需要在进行冲击试验后,对试样在0h,1h,3h,6h,24h,48h和1周时测试冲击点的凹坑深度,观察凹坑的回弹特性。

3 试验结果与分析

3.1 孔隙率

对CFRP层合板进行孔隙率测试,孔隙的表征采用无损检测方法——超声A扫描检测法。复合材料层压板的孔隙率采用相对体积孔隙率进行表征,其计算公式如公式(1)所示。

本试验中各类试件的相对体积孔隙率测试计算结果如表5所示。

从表5可知,计算结果显示试件的相对体积孔隙率在0.03%~0.09%之间,未达到导致力学性能下降的的临界值(1%),可以忽略其对本试验中不同类型试件冲击性能的影响。

3.2 冲击凹坑深度研究

冲头对CFRP層合板的冲击过程是一个能量吸收的过程,参与吸能的作用包括冲剪冲塞、挤压碎裂、弯曲形变、分层、界面脱粘、滑移摩擦、纤维拔出和拉伸断裂等。层合板直接承受锥形冲头冲击时,冲头在接触层合板的初期,首先剪断接触部位的部分基体及纤维;随着接触面的增大,冲头将树脂和纤维向周围挤压并排开,同时纤维在巨大的排挤作用下向外卷曲,造成冲击点周围的隆起、并引起附近纤维的拔出和树脂基体的碎裂。随着冲头继续下落,其速度下降,层板背面的纤维发生弯曲拉伸形变,产生局部凸起直至纤维发生拉伸断裂,进一步吸收冲击能量,其余纤维在冲塞作用下向周围弯卷,冲头克服摩擦作用而完全穿透层板而冲出。

3.2.1 冲击凹坑深度随时间变化趋势

CFRP层合板材料在受到不同能量的冲击后,在表面产生了不同形态和不同深度的凹坑,凹坑深度在一定程度上反映了冲击载荷和冲击损伤的大小,因此,凹坑深度随冲击能量的变化规律可以做为损伤和冲击载荷研究的依据。

在本试验过程中,5J的冲击能量对五种厚度的层合板都没有造成明显的冲击凹坑,因此试验数据都是从10J开始记录。

由表6和图3可知,冲击能量从10J到25J变化时,凹坑深度都随测试时间的推移而逐渐减小,而随着能量的增加凹坑的初始深度从0.041mm增加到0.196mm。在冲击后的六个小时内,凹坑深度变化很快,而在6h~24h内的变化依然较大,在随后的时间段内则变化较小,到168h时基本达到了一个恒定值。

凹坑深度的变化趋势体现了树脂基复合材料良好的粘弹性特点。由于简支的支撑作用,层合板不能通过整体变形的方式吸收能量。在冲击的初始阶段,层合板受到应力压迫后,会产生一定程度的压缩作用,这一阶段树脂更多地体现出弹性的特点,其所对应的形变由于滞后效应会在一个相对较短的时间内大部分得以恢复,如图3中能量为15J、20J和25J冲击凹坑深度前24小时内的变化趋势所示;冲击的后期阶段,应力迫使分子进行重排和取向,而解取向和次级松弛导致的变形恢复则相对较小,会在一个相对较长的时间内体现出来。随着冲击能量的增加,冲击对层合板的作用更加复杂,冲头对层合板的作用更多的传递到冲击点及其邻近区域的树脂和纤维增强体,致使基体和纤维受到较大的应力,导致基体和纤维较大变形甚至断裂,由此导致不同层间伸缩率的不同,以及能量沿界面的传递,致使层合板分层。

如表7和图4所示,Ⅱ类试验件在冲击的作用下形成了凹坑,当能量从10J增加到35J时,凹坑的初始深度由0.024mm增加到0.206mm,增加了七八倍;随时间推移而变浅,凹坑深度逐渐变浅。这与Ⅰ类试验件的变化规律是一致的。冲击能量从10J到35J变化时,Ⅱ类试验件层合板的冲击凹坑在最初的6个小时回弹较多,而6h~24h的18个小时内凹坑深度的变化相对减小,24h~168h的六天内凹坑的深度变化很小,这与Ⅰ类试验件的凹坑深度变化趋势稍有不同,可能是因为层合板的增厚增加而吸收能量较多所造成的。

如表8和图5所示,Ⅲ类试验件在冲击的作用下形成了凹坑,凹坑的深度随时间推移而变浅,而随能量的增加而变深,这与前两类试验件的变化规律是一致的。整体来讲,该类试验件由冲击产生的初始凹坑深度随时间的变化较小,在168h内的回弹也较小。在能量较低时,凹坑深度非常小但是恢复的比例却非常高,冲击能量为10J时,凹坑深度从0.013mm回弹到了0.007mm,接近一半,这说明冲击对试验件造成的损伤较小,对表面树脂的压缩作用是形成凹坑的重要原因,很大部分的能量在对试验件进行弹性压缩的时候被消耗掉,而这种弹性压缩在较短时间内又得以恢复。

如表9和图6所示,Ⅳ类试验件在10J~45J冲击能量的作用下形成的凹坑由浅变深,在冲击后6h内凹坑的深度较快回弹,而随后的变化速度则逐渐变慢。在30J以下(含30J)时,凹坑深度在前48小时已经基本达到了稳定值,而30J以上时则在48小时后仍在继续变化。这可能是由于冲击的能量已经超过了该层合板的能承受的临界能量,造成了构件的较大面积的损伤,而由于巨大的冲击力,冲击点变形较大,因此分子链需要一个相对较长的时间进行解取向和重排。

如表10和图7所示,Ⅴ类试验件在10J~60J冲击能量的作用下所出现的凹坑深度随能量的增加而增加,且随着时间的延长而减小,其变化趋势基本与Ⅳ类相同。相比而言,冲击能量超过50J后凹坑深度回弹的速度要比Ⅴ类试验件经过35J冲击后回弹的要快。

3.2.2 试件厚度对凹坑深度的影响

通过凹坑深度的研究可知,冲击凹坑深度是与冲击能量直接相关的,但是能量并不是唯一的影响因素,它还与材料的本身属性和结构也有着紧密的联系。本文在研究不同冲击能量对凹坑深度影响的基础上探究了凹坑深度与试验件厚度的关系。

(1)初始冲击凹坑深度与试验件厚度关系

不同冲击能量下五类试验件的初始冲击凹坑深度、初始凹坑深度随冲击能量变化的曲线分别如表11和图8所示。

如表11和图8所示,在冲击能量为20J和25J时,试验件的初始凹坑深度随板材的厚度增加而减小,当厚度达到7.6mm时初始凹坑深度达到一个最小值,而后稍有提高;在15J的冲击能量下,初始凹坑深度随着层合板厚度的增加一直减小;10J冲击能量下的初始凹坑深度则在5.7mm时达到一个最低值。这可能反映出了层合板厚度与抗冲击性能的一个最适关系,即7.6mm厚度的层合构件的抗冲击性能达到了一个最佳值,厚度的增加对于冲击凹坑深度的影响已经非常小,因此这类层合板的厚度可能是相同结构的层合板的最优厚度。另外,由于Ⅲ类试验件的孔隙率较其他几类试验件底,可能一定程度上影响了冲击能量的对比,因此Ⅲ类试验件所对应的冲击凹坑的深度相对偏小。

(2)不同厚度试件初始凹坑深度随冲击能量变化

不同冲击能量下初始冲击凹坑深度与试验件厚度关系曲线、试验件初始凹坑深度随冲击能量变化曲线如表12和图9所示。

由表12和图9可知,对于不同类型的层合板试验件,初始凹坑深度随冲击能量的增加而逐渐增加,对于Ⅰ类和Ⅱ类试验件,其凹坑深度随冲击能量的增加而成倍数关系增加;Ⅲ类试验件在冲击能量为15J和20J时,凹坑的深度变化不大,但随后迅速提高;Ⅳ类和Ⅴ类试验件在较低冲击能量时凹坑的深度变化较小,直到达到30J时有一个较大的增加,随后在35J~40J时则相对增加较少,当冲击能量达到45J时,Ⅳ类试验件随着能量增加的速度接近于Ⅰ类和Ⅱ类试验件在较低能量下的变化趋势,而Ⅴ类试验件则随能量增加的速度则慢许多。对于Ⅲ类、Ⅳ类和Ⅴ类试验件,在冲击能量增加过程中,都存在一个凹坑深度变化较小的能量区间,这个区间类似于材料拉伸过程中的屈服过程,这可能与此类层合板的最大冲击能量有关。

3.3 冲击凹坑形貌表征与分析

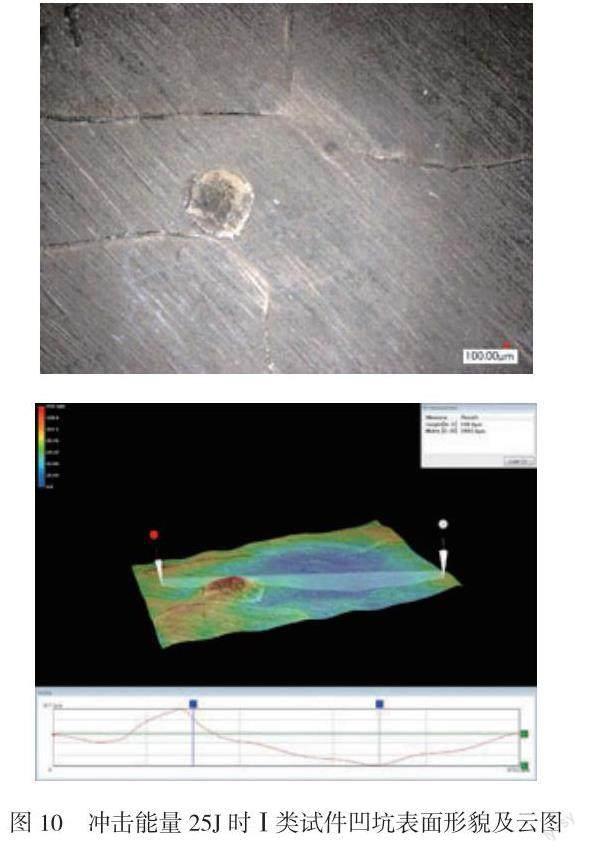

Ⅰ类试验件在冲击能量不大于10J时,试验件的表面都只出现微小的凹陷痕迹,当能量为15J~25J时,随冲击能量增加,凹坑周围出现裂纹,裂纹数量增加、尺寸变大。当能量增加到25J时,凹坑底部产生了表面树脂脱落,并出现了四条宽度较宽的裂纹,如图10所示。从这可以看出随着能量的增加,冲击对层合板造成的损伤增加。另外,试验件反面出现明显的凸起和裂纹,且反面的凸起随能量的增加而增加,裂纹的长度也随之增加。从云图中可以看出,随着能量的增加,凹坑的深度逐渐增加,凹坑部位的变形也逐渐增大。

Ⅱ类试验件在冲击能量不大于20J时,试验件的表面都只出现微小的凹陷痕迹,当能量达到20J时凹坑周围出现裂纹,如图3-圖11所示。20J 、25J和30J冲击能量下凹坑周围都出现了四条裂纹,相对而言裂纹宽度和长度都随冲击能量增加而增加。当冲击能量达到35J时,凹坑周围只出现了三条相对较小的裂纹,如图11所示。这可能是由于层合板内部吸收了更多的能量。另外,四种冲击能量下试验件反面都出现明显的凸起和裂纹,且反面的凸起高度随能量的增加而增加,裂纹的长度也随之增加。

从云图中可以看出,冲击能量从25J增加到30J时,凹坑部位的变形比较小,而当能量增加到35J时,凹坑出现了较为严重的变形。通过对比可以看出云图显示出凹坑的形状从一个近似“W”形变成一个规整的“W”,反映出一个明显的变化趋势。由于试验件受到的冲击能量增加,冲头对凹坑底部的应力增加,使该部位环氧树脂分子链偏离原来的位置也随之增加,造成了分子链的重排和取向。受力越大的分子链其内部储存的能量越高,因此当外力消失后能量高的分子链段将会有更大的解取向趋势,其变形也会相对较大,因此凹坑的底部呈现出凸起状态。

Ⅲ类试验件在冲击能量不大于30J时,试验件的表面都只出现微小的凹陷痕迹,当能量达到30J时凹坑周围出现裂纹,随冲击能量增加,凹坑周围裂纹数量没有变化,但是其尺寸变大;试验件反面出现明显的凸起且反面的凸起高度随能量的增加而增加,裂纹的长度也随之增加。与前两类试验件不同的是,该类试验件反面没有出现裂纹,这可能是由于较厚的试验件对能量较多造成的。从该类试验件的凹坑深度的变化趋势也可以看出该板材对能量的吸收较多,两者的结论是一致的。从云图12中可以看出,凹坑的“W”形状非常明显,但与Ⅱ类试验件相比凹坑深度明显减小,凹坑中间的凸起部分面积也相应的减小。

Ⅳ类试验件和Ⅲ类试验件的冲击凹坑特点比较类似,冲击能量不大于40J时,试验件的表面出现了微小的凹陷痕迹,当能量达到40J时凹坑周围出现裂纹,随冲击能量增加,凹坑周围裂纹数量增加、尺寸变大;试验件反面出现明显的凸起且反面的凸起随能量的增加而增加,裂纹的长度也随之增加,而且该类试验件反面没有出现裂纹,如图13所示。

Ⅳ类试验件与Ⅲ类的冲击凹坑特点比较类似,冲击能量达到55J时凹坑周围才出现了微裂纹,而且云图中冲击凹坑也呈现出“W”形如图14所示。冲击能量为55J时,凹坑周围只有两条比较明显的裂纹和两条非常细小的裂纹,裂纹的宽度和长度都比较小;冲击能量达到60J到65J时,凹坑周围的裂纹变成了三条尺寸比较大的裂纹,如图15所示。

与之前所测不同的是,经65J冲击后凹坑的底部出现了细微的裂纹,裂纹的形貌如图16和图17所示。凹坑底部的微裂纹平行排列,且长度和宽度大致相等。由于冲击对这种较厚层合板的冲击凹坑深度较浅,因此冲击能量的传递多集中在冲头的顶部,冲头端部对接触区域的巨大应力使得表层的基体产生了裂纹。

3.4 冲击试样超声波扫描表征与分析

对受不同冲击能量的冲击试验后的五类试件分别进行超声A、B、C扫描测试,结果如下:

Ⅰ类试件冲击后的超声A、B、C扫描测试结果:

10J的冲击能量使试验件表面出现了细微的凹痕,在内部也出现了微小的形变。形变的部位出现在距离上表面附近,没有发现明显的树脂破裂和纤维断裂的现象,即在此能量下冲击造成的损伤以表明树脂的压缩为主。

15J的冲击造成了试验件冲击点一定的变形,且变形一直延伸的层合板的内部;但从扫描测试结果中并没有发现树脂破裂和纤维断裂的现象,这说明在15J的冲击能量下,冲击对试验件的损伤还局限在比较浅层的区域,而且没有造成内部较为明显的损伤。

20J冲击后试验件表面和内部形成了较大的损伤,凹坑的深度明显比15J冲击所造成的凹坑深度增加;扫描显示试验件的表面出现了树脂破裂,其内部也出现了分层现象,这说明该能量的冲击对Ⅰ类试验件造成了一定的损伤,损伤的机理主要是表面树脂破裂和内部分层。另外,冲击还造成了试验件的背面形成了较大面积的突起。

经25J冲击后,试验件的表面出现了树脂破裂的现象,这与对应的表面形貌的分析是一致的。冲击在破坏了表面层之后,又将能量传递到内层,造成了内层的破裂和分层。试验件背面的凸起较为明显,且突起的面积较大,突起部分的树脂和纤维也出现了一定的破裂和断裂现象。

Ⅱ类试验件经25J能量冲击后的超声扫描结果显示,在该能量冲击作用下,试验件表面出现了轻微的凹陷,但是却在材料的内部造成了很多的分层现象,而且还使得背面出现了较大面积的突起,其损伤的机理主要是内部的分层行为。

Ⅲ类试验件经35J能量冲击后的超声扫描测试结果显示,在相同的能量下,Ⅲ类试验件的凹坑深度是最小的,因此冲击对其产生的损伤也是最小的,冲击对试验件的冲击造成了表面的凹陷很小,却在内部形成大量的分层现象。凹坑在一定时间内的回弹之后,深度变得非常小,而内层的分层现象却无法消除。因此,Ⅲ类试验件经35J能量冲击的损伤机理是分层。

Ⅳ类、Ⅴ类试验件经45J能量冲击后的超声扫描测测试结果显示,Ⅳ类试件的凹坑与周围的树脂已经产生了明显的分离,也就是说冲击造成了表面树脂的破裂,在试验件的内部产生了分层现象,试验件的背面产生了较大面积的凸起。而45J的冲击没有对Ⅴ类试验件造成明显的损伤,这也说明了不同厚度层合板对相同能量冲击的不同承受能力。

4 结语

对于五类层合板,冲击凹坑的深度都随着冲击能量的增加而增加,在冲击后的12小时内凹坑回弹较快,随后回弹速率逐渐减慢;凹坑的表面的破坏都伴随着裂纹和层合板背面的凸起,随能量的增加,凹坑的深度逐渐增加,裂纹的数量或尺寸都会有所增加。在低能量时,冲击损伤的机理主要为表层树脂的压缩和变形,随着能量的增加,表面树脂会出现破裂,内部也会出现分层现象,当能量达到一定值时内部的树脂和纤维也出现了断裂的现象。

参考文献

[1] George M. Composites lift off in primary aerostructures[J]. Reinforced Plastics. 2004,48(4): 22-27.

[2] Sjoblom P O, Hartness J T and Cordell T M. On low-velocity impact testing of composite materials [J]. Composites. Materials. 1988, (22): 30-52.

[3] 沈真, 杨胜春, 陈普会. 复合材料层压板抗冲击行为及表征方法的试验研究[J]. 复合材料学报,2008,25(3) : 126-133.

[4] Almeida SFM,Neto Z S N,Effect of void content on the strength of composite lamination[J]. Composite Structure,1994,8,139-148.

[5] 刘志真,李宏运,邢军,等. 树脂基复合材料中缺陷的定量表征[J]. 材料工程,2007,S1: 102-105.

[6] 刘玲,张博明,王殿富,等. 聚合物基复合材料中孔隙率及层间剪切性能的试验表征,航空材料学报[J]. 2006.

[7] 賀成红, 张佐光, 李玉彬. 复合材料的冲击吸能与动态黏弹特性, 北京航空航天大学学报[J]. 2007,33(7):851-855.

[8] 张小娟,张博平,张金奎,等. 基于凹坑深度的复合材料低速冲击损伤分析,试验力学[J]. 2010.

[9] 王威力,武海鹏,魏程,等.不同纤维增强的复合材料层板低速冲击损伤研究[J].纤维复合材料,2020,37(02):19-21+62.

[10]沈真,杨胜春,陈普会,等. 复合材料层压板抗冲击行为及表征方法的实验研究[C]. 全国复合材料力学研讨会论文集, 2007,1-9.

[11]贺成红,张佐光, 李玉彬. 复合材料的冲击吸能与动态黏弹特性, 北京航空航天大学学报[J]. 2007,33(7):851-855.

[12]张小娟,张博平,张金奎,等. 基于凹坑深度的复合材料低速冲击损伤分析, 实验力学[J]. 2010.