纤维复合材料管分层固化界面前处理方法探究

2023-05-30田忠恩娄小杰

田忠恩 娄小杰

摘 要 针对纤维复合材料分层固化界面质量差异大、不易控制、难处理等问题,本文通过对树脂与脱模布浸润原理的分析及多种工艺处理方法对界面质量影响的对比分析,结合生产实际比较了各工艺处理方法的实用性和可靠性,最终获得可有效控制分层固化界面质量、减少打磨工作量、提升工作效率的前处理方法。为复合材料分层固化界面处理提供参考。

关键词 纤维缠绕;复合材料管;分层固化;界面质量

ABSTRACT Aiming at the interfacial quality problems which big difference, difficult to control and handle in the layered curing process of fiber composite materials, this paper analyzes the wetting principle of resin and demoulding cloth, the influence of various processing methods on the interfacial quality, and compares the practicability and reliability of each process method combined with the production practice. Finally, the pre-treatment method can control the interfacial quality effectively, reduce the grinding workload and improve the working efficiency. It also can provide a reference for the interfacial treatment of composite layered curing.

KEYWORDS filament winding; composite pipe; layered curing; interfacial quality

1 引言

復合材料具有质量轻、强度高、加工成型方便、耐化学腐蚀、耐候性好、可设计性强等特点,正逐步取代传统金属等材料,广泛应用于航空航天、汽车、建筑、健身器材等领域,在近几年得到飞速发展[1]。缠绕成型是复合材料成型使用最广泛的工艺方法之一。缠绕工艺过程主要包括纤维缠绕和固化两大部分,其中固化制度的选择直接关系到产品质量的优劣。对于厚壁产品成型,分层固化制度是比较常用的工艺方法,从力学的角度,分层固化提高了纤维初始张力,从而避免了对整个管体的强度产生不利影响;从工艺学角度,湿法缠绕由于缠绕张力的作用,胶液将由内层向外层迁移,使树脂含量沿壁厚方向分布不均匀,内层胶液溶剂向外挥发困难,易形成气泡,影响产品质量,采用分层固化,既及时固定了纤维缠绕位置,减缓了树脂沿壁厚方向的不均匀性,又利于溶剂挥发,消除气泡,提高制品内外质量的均匀性[2]。

鉴于以上优点,分层固化被广泛应用于厚壁产品成型过程中。分层固化界面的粘接性能不仅与树脂和纤维自身性能有关,而且与界面质量的优劣有关。界面质量受多种随机性因素的影响,很难达到理想的状态,因此界面的处理就变得尤为关键,直接影响界面粘接性能和产品质量。不同的固化前处理方法使界面质量存在一定差别,所以找到一种可靠的界面处理工艺方法是非常必要的。

本文对树脂与脱模布浸润原理进行了分析,对不同处理方法的试验结果进行了对比分析,旨在获得一种可靠实用的工艺处理方法,保证分层固化界面质量的优异性和稳定性。

2 界面处理方法分析

对于湿法缠绕现阶段分层固化制度界面处理采用的方式是:固化前在产品外层卷缠脱模布,固化完成后扒掉脱模布,对界面光亮处进行打磨,使之达到一定粗糙度,将表面清理干净,刮涂一层界面树脂,然后按工艺要求进行下一阶段缠绕。如果界面前处理不当,界面将会产生较大亮面,如图1所示,影响表面粘接性能,而且界面在打磨过程中,势必产生灰尘、对纤维造成伤害,灰尘的存在会给粘接性能带来负面影响,甚至可能造成产品缺陷,而且在打磨过程中对车间生产环境造成污染,所以在界面处理时应尽量不打磨或少量打磨。

固化后界面光亮处的存在与固化前处理方法直接相关,即与脱模布和树脂的浸润程度和卷缠状态有关。环氧树脂固化过程主要分三个阶段:液体-操作时间、凝胶-进入固化、固体-最终固化,其中液体-操作时间阶段,由于稀释剂的作用,树脂黏度较低,具有一定流动性,是缠绕成型工艺的操作期,同时也是界面前处理的最佳时期[3]。

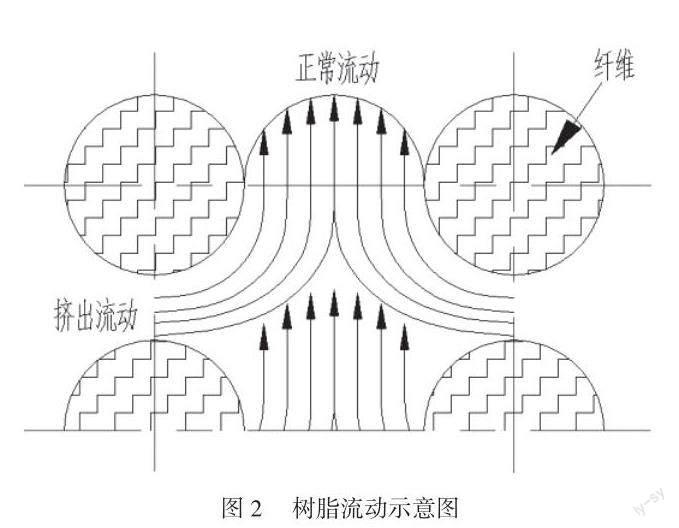

湿法缠绕过程中,随着缠绕的逐层进行,在缠纤维张力的作用下,伴随着逐层刮胶,树脂通过纤维间的空隙由内层向外层流动,最终达到平衡状态,树脂不再流动。固化过程中,固化初始阶段纤维可看成悬浮在粘流树脂内的单丝或丝束,随着炉内温度的升高,分子链活动增强,树脂黏度随温度单调降低,树脂仍然要通过纤维间的空隙由内层向外层流动,最外层成为富树脂层,随着温度进一步的升高,树脂黏度升高,逐渐失去流动性,进入下一反应阶段[3-5]。树脂流动过程如图2所示。

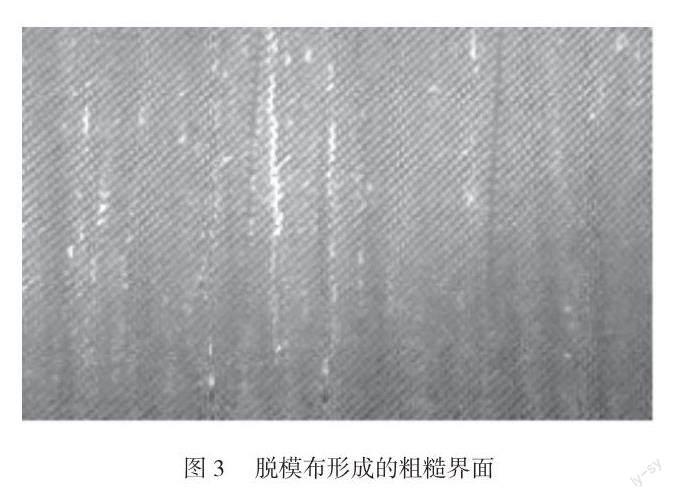

基于上述树脂在缠绕和固化过程中的流动特点,树脂对脱模布的浸润原理为:卷缠脱模布过程中外层树脂对脱模布产生一定的浸润作用,在预紧力和树脂的共同作用下脱模布与外层纤维紧密贴合,固化过程中内层树脂继续向外层流动,达到一定量后将脱模布浸透,随着温度进一步升高,固化进入凝胶阶段,此时脱模布相当于镶嵌在树脂层内,待固化最终结束后,脱模布的布纹使界面形成与布纹相当大小的凹凸不平的纹路,扒掉脱模布后,界面具有一定的粗糙度,且无光亮坚硬面存在,其界面状态如图3所示,该状态无需打磨,只需简单的处理就可进行下一阶段的缠绕工作。

3 界面质量对比试验与分析

根据上述树脂对脱模布的浸润作用原理的分析,将几种界面前处理方法进行试验对比,目的是对界面质量进行比较,找到一种适用且可靠的前处理方法,最终获得亮面少,粗糙度满足粘接要求的界面。

结合界面前处理方法的特点,按纤维外层和脱模布外层树脂不同的存在状态进行组合。试验方案如表1所示。

试验材料及设备:碳纤维、环氧树脂、脱模布(尼龙)、滚刷、模具、自动缠绕机、加热型固化炉。

依照成型工艺完成第一阶段缠绕后,将试验件沿轴向分4段,分别标记为A、B、C、D。A区域纤维外层树脂刮掉,卷缠脱模布后用滚刷在脱模布外侧滚涂树脂,直到脱模布被浸透。B区域纤维外层树脂刮掉,卷缠脱模布,不再进行其他操作;C区域纤维外层树脂保留,卷缠脱模布后用滚刷在脱模布外侧滚涂树脂,直到脱模布被浸透。D区域纤维外层树脂保留,卷缠脱模布,不再进行其他操作。处理后各区域状态如图4所示。

前处理完成后将试验件放入固化炉,按照固化制度进行升温固化。固化完成后将脱模布扒掉,各区域界面状态如图5所示。从图5可知各区域界面质量优劣顺序依次为:D、C、B、A。A区域亮面较多,脱模布搭接位置和非搭接位置均有较多亮面,主要原因是在脱模布外表面滚涂树脂过程中导致脱模布局部松弛,出现外层纤维与脱模布分离现象,随着反应的进行溶剂等低分子物质会通过脱模布松弛位置逸出,导致脱模布不能与外层纤维完全贴合,固化完成后松弛位置出现亮面。B区域界面质量优于A区域,亮面主要出现在脱模布搭接处和圆弧界面凹点处,主要原因是搭接处树脂对脱模布浸润不够,高点的支撑使圆弧面凹点位置脱模布与外层纤维贴合不完全,除此之外,固化过程中脱模布与外层纤维贴合较紧处由于脱模布预紧力的作用树脂会向预紧力相对小的位置流动,导致该处树脂含量偏低,固化完成后界面出现纤维裸露现象。C区域亮面较少,亮面主要出现在脱模布搭接位置,原因是脱模布外表面滚涂树脂过程中使脱模布变松弛,脱模布与外层纤维发生分离。D区域亮面最少,主要在脱模布搭接位置出现亮面。通过上述各区域界面质量对比试验可知:滚涂树脂过程中会造成脱模布松弛;脱模布搭接位置树脂浸润困难,需滚刷滚压;单一的依靠固化过程中的树脂流动不能保证脱模布被完全浸透;树脂从内侧向外侧流动可更好的浸润脱模布;卷缠脱模布施加较大预紧力可使脱模布被浸润的更均匀。

通过不同处理方法的界面质量比较,认为C、D区域界面质量符合要求,只需简单打磨方可进行下一阶段的缠绕。然而在固化前处理过程中由于C区域需要在脱模布外侧滚涂树脂,导致固化完成后包裹脱模布的树脂层较厚,扒掉脱模布较困难,因此从经济性和生产效率方面考虑,D区域的处理方法更加适合。

在试验过程中发现,卷缠脱模布后,放置一段时间再进行固化界面质量更优,主要原因是脱模布被浸润的更加充分,进而使脱模布与外层纤维贴合更加紧密。为了获得高质量界面可延长浸渍时间,即适当增加缠绕完成后到进入固化炉固化之前这段时间,一般以不超过凝胶时间为宜[6],然后再进行升温固化,既有利于浸透脱模布,又有助于纤维进一步浸润。根据各区域亮面产生的原因及出现的位置,结合多次试验界面前处理过程中各操作环节,最终确定前处理方法为:保留纤维最外层树脂,卷缠脱模布时施加预紧力,预紧力尽量大,以接近最外层纤维缠绕张力为宜,相邻脱模布搭接20mm~40mm,滚刷浸透树脂后跟涂搭接位置,直到卷缠完成,对表面泛白处继续用毛辊滚压,注

意滚压方向应与卷缠方向一致,禁止反复多方向 滚压,尽量保持脱模布的绷紧状态,然后放置一定时间后进入固化炉升温固化。固化完成后,扒掉脱模布,待后续处理后进行下一阶段的缠绕。按照上述方法重复进行3次试验,界面状态如图6所示,与上述D区域界面质量相近,几次试验界面质量无明显差异,说明该前处理方法适用且可靠,能够满足分层固化界面质量要求。

树脂可常温放置时间的长短不仅与树脂配方有关,而且与环境温度、湿度、纤维上浆剂等因素息息相关[7],放置时间并不是一成不变。常温放置如果达到或超过一定时间,树脂将会进入熟化阶段,失去粘性,局部将会变成硬橡胶似的软凝胶物,如果此时升温固化,界面状态将如何变化,能否与图5中D区域界面质量相近,由此,按照相应条件进行试验,探究界面质量变化情况。依照上述确定的前处理方法处理试验件,完成后放置一定时间,使树脂达到熟化状态,然后进入固化炉升温固化,固化后界面状态如图7所示。

图7中界面出现较多树脂疙瘩,大小不一,分布无规律,且树脂疙瘩中心位置存在气泡形成的凹坑亮面,界面处理相当麻烦,显然该界面状态不满足粘接要求。结合固化过程中树脂的流动和低分子物排出的特点,分析出现树脂疙瘩的主要原因为常温放置过程中,树脂混合物已经开始反应,并伴有溶剂等低分子物质释放,随着时间的延长,树脂粘度逐渐升高,局部进入熟化阶段,内层反应产生的气体向外释放变得困难,将从脱模布松弛位置或浸润不充分处逸出,进而导致该位置脱模布与纤维分离,该状态进入固化炉后,局部熟化的树脂随温度的升高,树脂粘度降低,但不会回到最初的流动状态,在脱模布和纤维预紧力的作用下内层树脂和气体向外层流动,由于外层树脂粘度较大,脱模布被浸润变得困难,而且此时脱模布本身的孔隙已经被树脂密封,流动到纤维最外层的树脂及气体将沿压力相对较小的方向流动,即向脱模布松弛位置或浸润不充分处流动,最终导致气体和树脂集中流入上述位置,随着温度的进一步升高,树脂进入固化阶段,待固化完成后,则出现如图7所示的树脂疙瘩。

鉴于上述试验结果,在实际生产过程中,如果设备等出现问题,成型后不得不放置较长时间,则在前处理过程中可将纤维最外层树脂刮掉,待可入炉固化前,在纤维外层滚涂一层树脂,此时树脂只是局部熟化,新加入的树脂仍然能与其化学链接,表面仍然可以进行粘接或反应,然后卷缠脱模布,放置一定时间后升温固化。固化后界面状态如图8所示,界面无树脂疙瘩产生,亮面较少,其主要原因是重新涂刷树脂卷缠脱模布后,脱模布浸润状态良好,固化反应释放的气体可通过脱模布本身孔隙排出,避免了树脂和气体集中流入一处问题的发生。按同样处理方法重复进行3次试验,各界面与图8界面状态相近,通过简单的打磨处理便可进行下一阶段缠绕。

4 结语

本文阐述了纤维复合材料管分层固化界面前处理方法,通过对比试验比较了不同处理方法对固化后界面质量的影响,最终确定一种可靠稳定的前处理方法:缠绕完成后保留纤维最外层树脂,卷缠脱模布,施加预紧力,以接近最外层纤维缠绕张力为宜。滚刷浸透树脂后跟涂脱模布搭接位置,滚压方向应与卷缠方向一致,禁止多方向滚压,直到脱模布被浸透,无泛白面为止,旋转放置一定时间后进入固化炉升温固化。经过上述方法处理后,固化界面无明显亮面出现,满足分层固化界面质量要求,经过简单处理方可進行下一阶段成型。

参考文献

[1] 樊星.碳纤维复合材料的应用现状与发展趋势[J].化学工业,2019(4):12-16.

[2] 刘雄亚,谢怀勤.复合材料工艺及设备[M].湖北:武汉理工大学出版社,2012:189-190.

[3] 孙正军,宋焕成.复合材料固化过程树脂流动模型[J].宇航材料工艺,1993(6):18-22.

[4] 高赫,李金亮,李文斌,高小茹.预浸用环氧树脂固化反应动力学及耐热性研究[J].纤维复合材料,2022,39(01):33-35+40.

[5] 李润明,田培,石家华.环氧树脂固化过程中的粘弹性分析[J].化学研究,2016(6):763-766.

[6] 娄小杰,张维军.提高环氧玻璃钢缠绕管层间性能的工艺研究[J].纤维复合材料,1999(3):24-30.

[7] 高相南,孙志杰,顾倚卓,等.碳纤维对环氧树脂固化反应过程的影响[J].玻璃钢复合材料,2012(5):47-53.