复合材料浮体的结构设计与低成本制造

2023-05-30滑聪刘建弟秦泽云王海东

滑聪 刘建弟 秦泽云 王海东

摘 要 复合材料因其具有比强度高、比模量大、耐腐蚀、抗疲劳和可设计性强等特点,在海洋领域得到广泛的应用。鉴于传统浮体材料和先进的固体浮力材料在使用中的局限性,本文结合复合材料的特性和浮体的技术指标要求,设计一款新型结构的复合材料浮体,根据浮体的性能要求进行材料的选型,利用有限元仿真软件MSC/Patran进行结构设计和铺层设计,采用聚氨酯发泡工艺和真空灌注工艺等实现复合材料浮体的低成本制造。

关键词 复合材料;浮体;结构设计;真空灌注工艺;低成本

ABSTRACT Composites are widely used in the marine field because of high specific strength, large specific modulus, corrosion resistance, fatigue resistance and strong designability. In view of the limitations of traditional floating body materials and advanced solid buoyancy materials, combined with the characteristics of composite and the technical index requirements of floating body, this paper designs a new type of composite floating body. According to the performance requirements of the floating body to select the materials, the finite element simulation software of MSC/Patran is used for structural design and ply design. Polyurethane foaming process and vacuum infusion process are adopted to realize the low-cost manufacturing of composite floating body.

KEYWORDS composites; floating body; structural design; vacuum infusion process; lowcost

1 引言

浮体作为支撑水上作业的平台,主要是为水面或水下设备和系统提供正浮力,浮体不仅要保证自身在水下复杂的海洋环境下正常使用,而且要能够提高水下设备和系统的工作性能[1,2]。为了提供稳定的浮力,浮体具有密度低、强度高、耐化学腐蚀、耐老化、尺寸稳定、吸水率低、不污染水体环境等特点[3]。

国内早期浮体普遍采用轻质液体、软木、合成泡沫塑料或合成橡胶,其形状固定,提供浮力较小[4]。传统浮体存在密度高、耐压强度低、耐环境性差、泄漏污染环境等问题,使用场所较为局限。随着海洋资源和海洋探测的不断开发和利用,对浮体提出更高的要求,国内外不断开展低密度和高强度的固体浮体材料研究。固体浮力材料是一种具有低密度、高强度、耐静水外压、耐海水腐蚀、低吸水率等特性的复合泡沫材料,主要是由空心玻璃微珠、陶瓷微珠、玻璃浮球等低密度高刚性材料与树脂等高温固化而成[5]。然而,固體浮力材料存在价格高昂、抗冲击能力差、连接方式受限以及连接强度不够等问题,在浅海浮体应用方面受到一定限制。

复合材料因具有比强度高、比模量大、耐腐蚀、抗疲劳和可设计性强等特点,在船舶制造、海洋工程、海洋探测等海洋领域得到广泛应用[6,7]。鉴于传统浮体材料和先进的固体浮力材料在使用中的局限性,本文结合复合材料特性和浮体技术指标要求,设计一款新型结构的复合材料浮体,根据浮体的性能要求进行材料选型,利用有限元仿真软件MSC/Patran进行结构优化和铺层设计,采用聚氨酯发泡工艺和真空灌注工艺等实现复合材料浮体的低成本制造。

2 浮体设计

2.1 设计指标

浮体主要设计指标包括:

(1)外形尺寸:Φ450mm×750mm;

(2)浮体提供不小于60Kg的静浮力;

(3)浮体的密度ρ<0.5g/cm3;

(4)耐水压深度:50m(50m水压最大变形小于1mm);

(5)连接接口承受120Kg拉力。

2.2 总体设计

针对某复合材料浮体,根据其外形及接口要求设计基本结构,根据其功能对主体材料进行选型研究,利用力学仿真对结构和铺层设计进行优化,同时与密度指标反复迭代,满足力学和功能要求。

2.3 结构设计

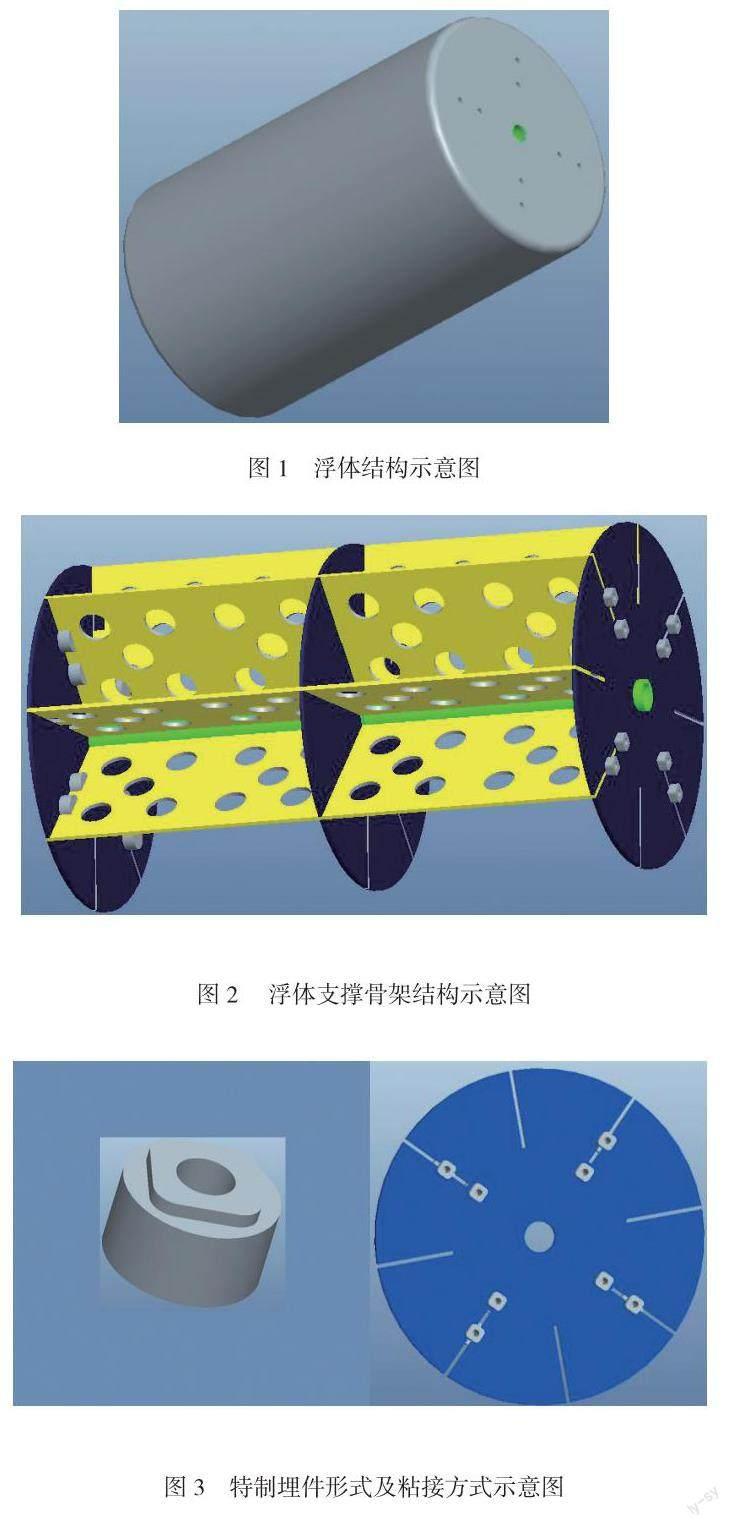

根据浮体主要设计指标要求,其结构为含有与外部连接接口的圆柱体,基本结构如图1所示。

浮体由外壳、中间填充和支撑骨架组成,外壳采用层合板结构,在保证整体刚性的同时,满足防腐密封功能要求。支撑骨架作为浮体的主承力结构,采用“纵横交叉”式连接结构,由3片环梁和8片立柱交叉连接而成,其基本结构示意如图2所示。

金属埋件与环梁的连接采用“由内向外”结构式限位的机械连接与特种胶粘剂粘接的组合式连接方式,牢固可靠。特制埋件形式及粘接方式如图3所示。

3 浮体材料选型

复合材料浮体在满足刚度和强度要求的同时,对整体密度、防水和耐腐蚀等也有较高的要求,故针对不同的功能进行材料选型,满足其指标和使用要求。

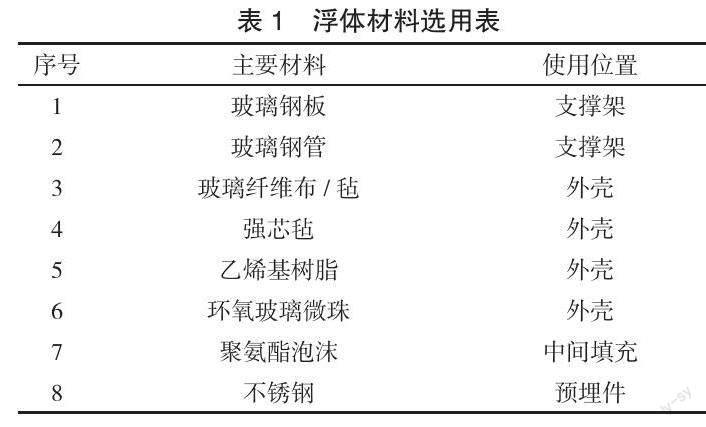

复合材料浮体的支撑骨架作为浮体的主要承力结构,保证浮体的稳定使用,主要考虑满足刚度强度和减重要求,选用轻质高强且成本低廉的玻璃钢层合板。中间填充在实现减重要求的同时,重点要考虑自身填充和外形修整的工艺性以及对外壳施工的基础支撑作用,选用聚氨酯泡沫。外壳在兼顾刚度和强度要求的同时,要满足耐腐蚀、密封防水、耐冲击等要求,选用高强玻璃纤维布/毡和强心毡与耐腐蚀乙烯基树脂的组合式复合材料,并在外表层刮涂耐候性优异的环氧玻璃微珠材料。埋件作为吊装和水下设备的连接接口,需要满足承载120Kg的拉力和耐海水腐蚀的要求,选用316L不锈钢。埋件设计为方形台阶的螺纹盲孔结构,采用嵌入玻璃钢板的方式,通过机械限位和化学胶粘实现埋件和浮体的有效连接。根据以上不同需求,吊舱材料选用如表1所示。

4 浮体铺层设计

4.1铺层设计原则

根据浮体的结构和载荷情况,结合复合材料可设计性的特点,要进行铺层材料的选择,铺层顺序、铺层角度和铺层比例的设计。通过细致的铺层设计和优化,将带来良好的减重效果和较高的结构效率[8,9]。

根据浮体的结构、载荷和性能要求,复合材料浮体外壳部分遵循的铺层设计准则如下[10]:

(1)均衡对称铺设原则

铺层相对于中面对称的均衡对称铺设可以避免拉-弯和弯-扭耦合而引起铺层固化后的翘曲变形,从而提高制品抗变形能力。

(2)层定向原则

在满足受力的情况下,铺层方向数应尽量少,以简化设计和减少铺覆工作量。对于承受面内载荷的层合板一般多选择0°、90°和±45°等铺层方向,对于准各向同性铺层,一般可采用[0/45/90/-45]s,或[60/0/-60]s的铺层。

(3)铺层取向按承载选取原则

铺层的纤维轴线应与受力的拉压方向一致,以最大限度利用纤维轴向具有高强度和刚度的特性。

4.2浮体铺层设计

浮体在实际使用时,承受全方位的静水压力,外壳不仅在轴向承受弯曲和压缩载荷,同时环向各部位均承受压缩载荷。根据复合材料铺层设计原则,耐压浮体在海水环境中的受力状况和浮体的密封防水等功能要求,并参考复合材料压力容器的铺设方法,按照各向同性设计,具体铺层结构性设计如下:

(1)圆柱表面有横向、纵向及双螺旋铺覆,且铺层比例相当,并呈均衡对称铺覆,尽量达到面内准各向同性铺层,铺层示意如图4所示。

(2)两端面铺层设计为平面铺层,是基于各个方向等强度而设计的,充分发挥纤维的轴向强度,提高端面的强度和稳定性,同时为抵消中心位置铺层堆积,进行铺层补强,铺层示意如图5所示。

耐压浮体的使用环境比较复杂,在满足结构强度要求的同时,必须具有防水、防撞及防震等要求,所以在复合材料铺层设计的过程中,必须充分考虑满足其功能性需求,主要选用玻璃纤维毡、高强玻璃纤维布、强心毡与耐腐蚀乙烯基树脂、环氧玻璃微珠材料的组合式复合材料。

综合考虑浮体的结构性和功能性要求,并结合材料的性能参数,可得浮体外壳的铺层设计如表2所示。

5 仿真分析

有限元建模的目的是在不影响计算准确性的前提下,将复杂的几何模型转化为较简单的仿真计算模型,采用有限元仿真分析软件MSC/Patran进行分析计算。

根据浮体结构及其受力特点,将其简化为实体模型,有限元模型的单元类型主要包括solid单元和MPC单元,采用四节点单元进行网格划分,浮体有限元模型如图6所示,其中粉色位置为耐压浮力材料固定约束点[11,12]。

浮体的力学仿真主要考虑在水下50m深处承受0.6 MPa水压。通过有限元仿真计算,在表面整体施加0.6 MPa载荷的情况下,新型耐压浮力材料有限元模型变形云图及应力云图分别如图7和图8所示。

从以上仿真结果可以看出,在最大载荷作用下,浮体最大变形为0.224mm,满足1mm形变量的要求;最大应力为38.2 MPa,位于预埋件固定位置,该位置玻璃钢层合版抗拉、抗弯、抗压强度分别为152 MPa、222 MPa和133 MPa,安全系数n=3.5。综上可知,新型复合材料浮体形变和应力安全裕度较大,满足玻璃钢复合材料安全系数1.5~2的要求,表明浮体的结构满足设计要求。

6 成型制造

复合材料浮体的主要成型工艺为真空灌注工艺,在密闭真空环境下排除纤维增强体中的气体,利用树脂的流动和渗透,实现对铺层的浸渍,并在一定条件下固化成型,是一种新型、低成本的复合材料制件成型工艺[13]。复合材料浮体的成型主要过程包括:

(1)特制埋件,玻璃钢板等CNC加工和齐套;

(2)特制埋件与玻璃钢板的预埋粘接;

(3)玻璃钢管、玻璃钢板组装胶粘成型;

(4)聚氨酯发泡填充;

(5)浮体的外壳进行树脂真空灌注成型;

(6)环氧玻璃微珠表层刮涂;

(7)浮体表面处理。

复合材料浮体的效果如图9所示。

7 结语

(1)根据浮体指标要求,在总体设计的基础上,完成浮体结构形式的设计;

(2)针对不同区域刚强度和功能性的要求,确定各部分的材料选型;

(3)根据复合材料铺层设计原则,结合浮体的受力状况和密封防水等功能要求,完成浮体的铺层设计。

(4)利用有限元仿真软件MSC/Patran进行力学仿真分析,完成浮体的结构和铺层设计的优化。

(5)采用聚氨酯发泡工艺和真空灌注工艺等实现复合材料浮体的低成本制造,在刚强度、功能性和环境适应性等方面均满足实际使用工况的要求。

参考文献

[1] 赵俊海,马利斌,刘涛,等.大深度载人潜水器浮力块的结构设计[J].中国造船,2008,49(4):99-107.

[2] 楊晨,方海,韩娟,等.水面光伏电站复合材料浮体结构流固耦合分析[J].复合材料科学与工程,2020,(9):11-16.

[3] 梁富浩,陈俊英,张印桐,等.浮力材料在ROV上的应用[J].船舶工程,2011,33(2):182-186.

[4] 刘坤,王金,杜志元,等.大深度载人潜水器浮力材料的应用现状和发展趋势[J].海洋开发与管理,2019,(12):68-71.

[5] 牛思博,赵建,邰文星.高强度浮力材料在轻型渡河装备中的应用[J].四川兵工学报,2013,34(2):130-132.

[6] 施军,黄卓.复合材料在海洋船舶中的应用[J].玻璃钢/复合材料增刊,2012:269-273.

[7] 袁牧歌.纤维增强复合材料在船舶和海洋工程中的应用[J]. 湖北第二师范学院学报,2020,37(2):33-36.

[8] 卢秉贺,李萍.基于Hypersizer的复合材料结构铺层设计和铺层过渡设计[J]. 科学技术与工程,2011,11(22):5482-5485.

[9] 王海东,秦泽云,王庆东.复合材料电子吊舱结构与铺层设计研究及应用[J].电子机械工程,2020,36(4):49-52.

[10] 孟宏宇,张淑杰,周阳,孙杰.基于不同几何外形的正交非对称铺层双稳态成型分析[J].纤维复合材料,2022,39(01):36-40.

[11] 秦泽云,钟鸣远,王庆东,王海东.复合材料牵引杆接头嵌合设计及仿真优化[J].纤维复合材料,2020,37(03):76-78+82.

[12] 陈启升,张红梅,卞光伟,等.压力机用压力容器的静力学研究[J].锻压装备与制造技术,2019,54(5):96-99.

[13] 王强,姜志峰,付杰斌,等.复合材料液态成型工艺结构设计及制造技术分析[J]. 教练机,2016,(4):32-36.