新型全装配式剪力墙结构水平缝节点的机理分析

2015-04-02孙建等

摘要:提出一种采用内嵌边框、高强螺栓以及连接钢框连接相邻层预制墙板的新型干式连接方式.为研究该连接方案的可行性及连接件的传力机理,进行了试验研究及有限元模拟;然后对节点的传力路径进行了分析,并讨论了连接件的制作误差对传力路径的影响;最后对弹性阶段及弹塑性阶段时连接件的应力分布与重分布进行了分析,得到了连接钢框应力分布的计算模型以及高强螺栓传递剪力的计算公式.试验研究及有限元分析表明,该新型连接方案可行,传力路径明确.机理分析表明:连接钢框受压区的应力大于受拉区的应力;受压区高强螺栓传递的剪力大于受拉区高强螺栓传递的剪力,受压区的高强螺栓率先发生滑移.

关键词:预制混凝土;水平缝节点;高强螺栓;连接钢框;机理分析

预制装配式混凝土结构具有能源消耗少、质量易控制、施工速度快、场地环境好以及收缩裂缝少等优点.2013年1月1日国务院办公厅转发了国家发展改革委员会、住房和城乡建设部制定的绿色建筑行动方案国办发﹝2013﹞1号,明确提出要推广适合工业化生产的预制装配式混凝土结构体系.预制装配式结构的应用和推广有利于促进我国的建筑工业化和住宅产业化,它是未来建筑发展的方向.长期以来,国内外学者对各种预制装配式剪力墙结构进行了深入而广泛地研究,比如:装配式大板结构1,郭正兴等研究的新型装配式剪力墙结构2-3,带接缝连接梁的预制混凝土剪力墙4,哈尔滨工业大学与黑龙江宇辉集团合作研究的预制混凝土剪力墙结构5,Soudki等6-7研究的预制混凝土剪力墙水平连接,Perez等8-9研究的后张无粘结预应力预制剪力墙结构体系.然而,这些研究中的大多数仍属于装配整体式结构,

孙建等10提出了一种新型全装配式钢筋混凝土剪力墙Innovative Precast Shear Wall,IPSW结构,对该新型结构中竖向缝连接方案的可行性进行了试验验证,然后在试验的基础上对竖向缝结构单元的抗剪承载力进行了分析.IPSW结构中水平缝节点通过在预制钢筋混凝土RC墙板上、下边缘设置内嵌边框,将墙板内竖向钢筋端部焊接于内嵌边框内侧,相邻层墙板之间借助连接钢框、高强螺栓连接,从而传递相邻层墙板之间的作用力.本文首先介绍IPSW结构水平缝的试验研究,然后结合有限元数值模拟对水平缝节点的传力机理进行重点分析.

1试验概况

1.1试件设计

制作2个水平缝试件,编号为WH1,WH2,分别进行单调加载试验、低周反复荷载试验.2个试件的尺寸、混凝土设计强度、配筋、连接件及螺栓孔等参数均相同.混凝土设计强度等级为C35,水平分布筋、竖向分布筋、约束箍筋等均采用HPB235级钢筋,连接钢框与内嵌边框由10 mm厚Q235钢板焊接而成,高强螺栓采用10.9级M16,螺栓孔径为18 mm,试件见图 1.连接钢框与内嵌边框之间摩擦面的处理借鉴规程11]中的方法,综合考虑钢板加工工艺以及摩擦面的处理方法,抗滑移系数取为0.35.

混凝土实测立方体抗压强度为38.9 MPa;HPB235级8钢筋实测屈服强度为303 MPa,抗拉强度为461 MPa,弹性模量为210 GPa;HPB235级6.5钢筋实测屈服强度为382 MPa,抗拉强度为525 MPa,弹性模量为210 GPa;10 mm厚Q235级钢板实测屈服强度为259 MPa,抗拉强度为385 MPa,弹性模量为206 GPa.

1.2测量内容

试验主要测量如下项目:1试件顶部加载点的水平荷载和侧移;2连接钢框的应变分布;3试件受拉侧与受压侧连接钢框与内嵌边框之间的相对滑移;4试件RC墙板中竖向钢筋与部分水平钢筋的应变;5地梁的滑移.

1.3加载制度及装置

试验中采用张拉钢铰线的方法在WH1,WH2顶部施加竖向轴压力505 kN并保持恒定.水平加载采用荷载和位移混合控制加载方法.对WH1施加单调水平荷载,屈服前以10 kN为一级,屈服后以1 mm或2 mm为一级;对WH2施加低周反复荷载以推向为正,拉向为负,屈服前以20 kN为一级,每级循环一次,屈服后以屈服位移的整数倍为控制位移,每级循环两次.单调加载与反复加载均加载至试件承载力下降到峰值荷载的85%以下或试件因变形过大不适于继续加载为止.加载装置见图 2.

2试验结果与分析

2.1试验过程与破坏形态

WH1加载至100 kN时,受拉侧根部处出现第一条水平裂缝;在100~110 kN及120~130 kN的过程中,各听到一次“嘭”声;加载至160 kN时,荷载位移曲线偏离直线,且受拉侧最外排竖向钢筋屈服,之后转入位移控制加载阶段;随着水平位移的增加,受拉侧不断出现新的水平裂缝并逐渐发展为斜裂缝,同时受拉区竖向钢筋自外向内第2排~第7排依次屈服;加载末期,受压区混凝土大面积剥落直至压碎,水平钢筋露出,承载能力下降超过15%,试验结束.WH1的破坏形态见图 3a.

WH2反向加载至100 kN时,受拉侧出现第一条水平裂缝;正向加载至120 kN时,受拉侧根部开始出现水平裂缝;在100~160 kN的过程中,听到三次“嘭”声;正、反向加载到160 kN时,受拉侧最外排竖向钢筋达屈服,之后转入位移控制加载阶段;随着加载位移的增加,出现新的水平裂缝,原有裂缝扩展、延伸、斜向发展形成交叉状;最终,5Δy第一循环反向加载时,试件受压区混凝土被压碎,大面积剥落,承载能力下降超过15%,试验结束.WH2的破坏形态见图 3b.

由图 3及试验过程中竖向钢筋及水平钢筋的应变发展可知:两水平缝试件破坏模式相同,均发生大偏压破坏.试验过程中听到的“嘭”声是由于连接钢框与内嵌边框间发生滑移高强螺栓滑移而产生的.

2.2荷载位移曲线

单调加载下WH1的荷载位移曲线以及低周反复荷载下WH2的滞回曲线、骨架曲线分别见图 4a~c,曲线特征点数据列于表1.表中:Vcr,Vy,Vu和Vr分别为开裂荷载、屈服荷载、极限荷载和破坏荷载;Δcr,Δy,Δm和Δu分别为开裂位移、屈服位移、峰值位移和极限位移.

顶点位移mma WH1

2.3连接钢框应变分布

在不同加载阶段,WH1中连接钢框应变的分布如图 5所示.图中测点位置以连接钢框受拉端为起点0 mm,受压端为终点1 200 mm.

由图 5可知:由于施加了505 kN的竖向轴力,加载初始阶段连接钢框全截面受压;试件屈服后,连接钢框受压区的压应变大幅增加、受拉区的拉应变相对较小且变化幅度不大;试件破坏时,连接钢框受拉区、受压区分界点位于420~780 mm之间;类似于正应变的分布规律,连接钢框受拉区的剪应变变化不大,受压区的剪应变随顶点侧移的增大而大幅增加.

测点位置mma正应变

测点位置mmb剪应变

2.4连接件滑移

试件WH1受压侧、受拉侧连接钢框与内嵌边框间的相对滑移螺栓滑移与试件顶点侧移的关系如图 6所示.

顶点侧移mm

由图 6可知:连接钢框受压端上侧与墙板内嵌边框之间的滑移主要发生在水平荷载为90~130 kN期间,最终滑移约为0.50 mm,这与试验过程中听到“嘭”声一致;连接钢框受压端下侧与地梁内嵌边框间的滑移主要发生在40 kN,Δy+15 mm期间,最终滑移约为1.13 mm;连接钢框受拉端上侧与墙板内嵌边框间几乎没有发生相对滑移.

3有限元分析

3.1有限元模型

IPSW结构的数值模拟涉及到混凝土、钢构件以及界面接触等复杂的力学问题.本文采用大型有限元分析软件ABAQUS对试件WH1进行模拟.

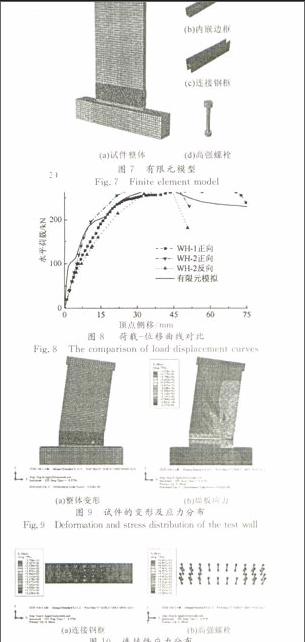

采用混凝土损伤塑性Concrete Damaged Plasticity模型模拟混凝土的力学性能,采用弹性强化模型12模拟钢筋、钢板以及高强螺栓的力学性能.连接钢框、内嵌边框、高强螺栓以及RC墙板采用C3D8R单元模拟,钢筋采用T3D2单元模拟.在内嵌边框与连接钢框之间的摩擦面上定义切向库仑摩擦接触;在螺栓杆与螺栓孔接触面上定义法向硬接触.建立的有限元模型如图 7

3.2结果与分析

3.2.1荷载位移曲线

有限元计算的荷载位移曲线如图 8所示.从图中可以看出,加载初期有限元计算的刚度大于试验刚度,随后由于混凝土的开裂及高强螺栓的滑移,刚度有所下降,与试验结果接近;加载至峰值点时,有限元计算的极限承载力为272 kN,WH1的试验值为270 kN,WH2的正、反向试验值分别为294 kN,270 kN,相对误差分别为0.74%, 7.48%和0.74%;峰值点之后,有限元计算的承载能力衰减大于WH1,小于WH2.峰值点之后,WH2正、反向承载能力衰减较快是因为在反复荷载作用下,试件受拉区、受压区交替变化,混凝土裂缝交替张开、闭合,加快了强度、刚度的退化.总体来看,有限元模拟的荷载位移曲线与试验结果基本吻合,证明了本文采用ABAQUS建立的有限元模型是合理的.

3.2.2试件的变形及应力分布

试件破坏水平荷载下降为极限承载力的85%时的整体变形及墙板应力分布如图 9所示,从图中可以看出,试件基本呈现弯曲变形模式,发生弯曲破坏,与试验结果一致.

3.2.3连接件的应力分布

试件破坏时,连接钢框及高强螺栓应力分布如图 10ab所示.从图中可以看出,连接钢框受压区应力大于受拉区,受压区的高强螺栓的应力大于受拉区,且受压区高强螺栓发生弯曲变形,说明受压区连接钢框与内嵌边框之间发生了相对滑移,连接由摩擦型连接转变为承压型连接,与试验结果一致.

顶点侧移mm

4节点传力机理

4.1概述

4.1.1传力路径

IPSW结构中水平缝节点的构造如图 11所示,墙板中竖向钢筋与设置在墙板下缘的内嵌边框焊接,从而将上层墙板的内力传递到内嵌边框上;上、下两层墙板利用连接钢框定位,然后安装高强螺栓,从而通过连接钢框及高强螺栓将上层墙板内嵌边框的内力传递到下层墙板的内嵌边框上,然后通过竖向钢筋将内嵌边框的内力传递到下层墙板上.传力路径可以概括为:上层墙板→下缘内嵌边框→高强螺栓→连接钢框→高强螺栓→下层墙板上缘内嵌边框→下层墙板.

图11水平缝节点示意图

Fig.11Schematic diagram of horizontal joints

在水平荷载作用下,RC墙板及连接钢框总体上可分为受拉区与受压区.对于连接钢框受拉区,在高强螺栓滑移前,拉力由内嵌边框与连接钢框之间摩擦面上的摩擦阻力高强螺栓施加预拉力之后,内嵌边框与连接钢框之间摩擦面上产生的抗滑移阻力来传递,在高强螺栓滑移后,拉力转为由螺栓杆与螺栓孔壁接触承压来传递.然而,对于连接钢框受压区而言,连接件的加工精度将影响该部位内力的传递路径,根据加工精度,分为以下3种情况:

1当连接件制作精确如图 11a所示时,拼装后U形内嵌边框的端部将与H形连接钢框的腹板紧密顶紧,因此在连接钢框受压区,压力将直接由内嵌边框端部顶紧连接钢框腹板进行传递.

2当连接件制作不精确如图 11b所示、内嵌边框端部与连接钢框腹板之间存在较小空隙时,加载初期,连接钢框受压区的压力由内嵌边框与连接钢框间的摩擦阻力进行传递,加载至一定程度时,高强螺栓发生滑移,导致内嵌边框端部与连接钢框腹板顶紧,此后压力转由内嵌边框端部顶紧连接钢框腹板进行传递.

3当连接件制作不精确如图 11b所示、内嵌边框端部与连接钢框腹板之间存在较大空隙时,加载初期,连接钢框受压区的压力由内嵌边框与连接钢框间的摩擦阻力进行传递,加载至一定程度时,尽管高强螺栓发生滑移,但内嵌边框端部与连接钢框腹板仍未顶紧,此后压力转由螺栓杆与螺栓孔壁接触承压进行传递.

根据试验研究时连接件的加工精度,本文按情况3进行分析.

4.1.2弹性阶段

加载初期,竖向轴压力使RC墙板全截面受压,压力由连接钢框及高强螺栓传递到下层墙板上;水平荷载在上层墙板底部产生水平剪力以及弯矩,该水平剪力也由连接钢框及高强螺栓传递到下层墙板上,该弯矩将使墙板底部一侧受拉、另一侧受压,拉力、压力均由连接钢框及高强螺栓向下传递.根据试验及有限元分析结果,弹性阶段连接钢框的受力情况可简化为如图 12a所示示意图,图中σN为竖向轴压力在连接钢框中产生的正应力,σM,τ为水平荷载在连接钢框中产生的正应力、剪应力.

当水平荷载小于某值时,试件受拉区的拉应力小于竖向轴压力引起的压应力,此时RC墙板及连接钢框全截面受压;当水平荷载等于该值时,RC墙板及连接钢框受拉区边缘的正应力为零;当水平荷载大于该值时,水平荷载在试件受拉区引起的拉应力将大于竖向轴压力引起的压应力,此时RC墙板及连接钢框受拉区受拉;而整个过程中,RC墙板及连接钢框受压区均始终受压.

4.1.3弹塑性阶段

随着水平荷载顶点侧移的增加,节点进入弹塑性阶段,连接件内力发生重分布.根据试验及有限元分析结果,弹塑性阶段连接钢框的受力情况可简化为如图 12b所示.当试件受拉区混凝土开裂后,裂缝处竖向钢筋的应力突然增大;当水平荷载达到屈服荷载后,受拉区最外侧受拉钢筋屈服,之后屈服钢筋的拉力基本保持不变.本文认为受拉区每根竖向钢筋对应一定长度的连接钢框,该竖向钢筋的拉力由该长度范围内的连接钢框及高强螺栓传递.随着试件顶点侧移的进一步增加,受拉区竖向钢筋由外向内依次屈服,连接钢框所传递的拉力也将自外向内逐渐增大.对于受压区而言,随着顶点侧移的增加,裂缝不断向受压区延伸,受压区面积逐渐减小、压应力逐渐增加,最终混凝土压碎、竖向钢筋压曲.此外,因RC墙板底部受拉区开裂,可忽略竖向钢筋销栓作用传递的水平剪力,认为水平剪力全部由受压区传递.

4.2连接钢框

4.2.1计算截面

取图 1a中试件11截面上连接钢框截面为其计算截面,如图13所示.图中:t为钢板厚度;hw为计算截面的高度,与RC墙板截面高度相同.

连接钢框的主要功能是传递拉力、压力及水平剪力,因此本文主要研究计算截面上的正应力与剪应力.

4.2.2弹性阶段

当试件处于弹性状态时,假定:在轴压力、弯矩作用下,RC墙板及连接钢框计算截面内的正应变保持平面;在水平剪力作用下,连接钢框计算截面内的剪应力呈二次抛物线分布.此外,不考虑混凝土的受拉作用,混凝土受压的应力-应变关系采用规范13公式.

SymboltA@ y分别为距截面中性轴z轴y处的正应力拉应力为正、压应力为负与剪应力对单元体内任一点的矩顺时针转向者为正、反之为负;N,

V分别为作用在试件上的竖向轴压力与水平荷载;H为试件的计算高度;Sy为计算截面上剪应力计算点以外部分图 13中阴影部分对截面中性轴的静矩;Iz为计算截面对其中性轴的惯性矩.

4.2.3弹塑性阶段

试件进入弹塑性阶段后,连接件的内力将发生重分布,选取承载能力极限状态作为研究控制点.

RC墙板的极限承载力采用规范13-14公式,竖向钢筋的实测应力应变曲线屈服平台较短,因此宜用极限抗拉强度代替规范13-14]中的屈服强度.根据试验结果及有限元计算结果,承载能力极限状态时连接钢框正应力、剪应力简化为图14所示的分布模式:连接钢框受拉区、受压区范围与RC墙板的受拉区、受压区范围一致;水平剪力仅由受压区传递,剪应力在受压区均匀分布.图 14中:x为连接钢框受压区等效矩形应力图形的高度,与混凝土受压区等效矩形应力图形的高度相等;xβ1为连接钢框实际受压区高度,β1为系数,根据规范13],β1=0.8.

由表 2可知:ⅰ在加载开始阶段,受拉区高强螺栓传递向下的剪力,随着荷载的增加开始传递向上的剪力;ⅱ连接钢框受压端高强螺栓传递剪力明显大于受拉端,方向非常接近竖直向下,因此可以判断受压区高强螺栓将先于受拉区高强螺栓发生滑移;ⅲ弹性阶段,连接钢框受拉端高强螺栓传递的剪力最大值为46.80kN,小于其抗滑移承载力63kN,不会发生滑移,与试验现象一致;ⅳ当水平荷载V=80 kN,90 kN时,连接钢框受压端高强螺栓传递的剪力为V10=61.26 kN,65.76 kN,高强螺栓的抗滑移承载力为63 kN,因此可以推测当水平荷载V=80~90 kN时受压端高强螺栓发生滑移,试验监测表明,该部位高强螺栓滑移开始发生于水平荷载V=90 kN时,可见二者吻合较好.

2弹塑性阶段

试件进入弹塑性阶段后,连接件的内力将发生重分布,类似于对连接钢框的分析,选取承载能力极限状态作为研究控制点.

由式2~5可得,承载能力极限状态时:ⅰ连接钢框上高强螺栓传递剪力的大小顺序为受压区>受拉区>中间段;ⅱ连接钢框受拉端高强螺栓所传递的剪力以及其方向角分别为V1=30.88 kN,θ1=90°,显然V1

5结论

1IPSW结构水平缝节点方案可行,传力路径明确,即:上层墙板→下缘内嵌边框→高强螺栓→连接钢框→高强螺栓→下层墙板上缘内嵌边框→下层墙板.

2采用有限元分析软件ABAQUS研究试件在单调荷载作用下的受力性能,计算结果与试验结果吻合较好,从而验证了有限元模型中单元选择、材料本构、接触处理的合理性,说明本文中的有限元模型可以真实地模拟试件的力学性能,为节点的机理分析提供了基础.

3连接件的制作精度对受拉区节点的传力机理无影响,但对受压区节点的受力机理影响较大.

4从弹性阶段到弹塑性阶段,连接钢框的应力发生了重分布.当处于弹性状态时,连接钢框的受拉区、受压区均有正应力与剪应力传递.当处于承载能力极限状态时,连接钢框的受拉区只传递拉应力,受压区既传递压应力也传递剪应力,且受压区应力远大于受拉区.

5受压区高强螺栓传递的剪力远大于受拉区高强螺栓传递的剪力,受压端高强螺栓率先发生滑移.

参考文献

1]宋国华,柳炳康,王东炜. 反复荷载作用下PBPS竖缝抗震性能试验及理论研究J]. 建筑结构学报,2003,246:18-24.

SONG Guohua, LIU Bingkang, WANG Dongwei. Experimental and theoretical study on seismic behavior of vertical connection in PBPS under repeated loading J]. Journal of Building Structures, 2003, 246: 18-24. In Chinese

2]朱张峰,郭正兴. 装配式短肢剪力墙低周反复荷载试验J]. 工程力学,2013,305:125-130.

ZHU Zhangfeng, GUO Zhengxing. Lowcyclic reversed load test on new precast concrete shortleg shear wall J]. Engineering Mechanics, 2013, 305: 125-130. In Chinese

3]刘家彬,陈云钢,郭正兴,等. 竖向新型连接装配式剪力墙抗震性能试验研究J]. 湖南大学学报:自然科学版,2014,414:16-24.

LIU Jiabin, CHEN Yungang, GUO Zhengxing, et al. Test on the seismic performance of precast shear wall with vertical reinforcement lapping in poreforming on steel plate J]. Journal of Hunan University:Natural Sciences, 2014, 414: 16-24. In Chinese

4]王墩,吕西林,卢文胜. 带接缝连接梁的预制混凝土剪力墙抗震性能试验研究J]. 建筑结构学报,2013,3410:1-11.

WANG Dun, LV Xilin, LU Wensheng. Experimental study on seismic performance of precast concrete shear walls with joint connecting beam J]. Journal of Building Structures, 2013, 3410: 1-11. In Chinese

5]姜洪斌,陈再现,张家齐,等. 预制钢筋混凝土剪力墙结构拟静力试验研究J]. 建筑结构学报,2011,326:34-40.

JIANG Hongbin, CHEN Zaixian, ZHANG Jiaqi, et al. Quasistatic test of precast reinforced concrete shear wall structure J]. Journal of Building Structures, 2011, 326: 34-40. In Chinese

6]SOUDKI K A, RIZKALLA S H, LEBLANC B. Horizontal connections for precast concrete shear walls subjected to cyclic deformations part 1: mild steel connections J]. PCI Journal, 1995, 404: 78-96.

7]SOUDKI K A, RIZKALLA S H, DAIKIW R W. Horizontal connections for precast concrete shear walls subjected to cyclic deformations part 2: prestressed connections J]. PCI Journal, 1995, 405: 82-96.

8]PEREZ F J, SAUSE R, PESSIKI S. Analytical and experimental lateral load behavior of unbonded posttensioned precast concrete walls J]. Journal of Structural Engineering, 2007, 133: 1531-1540.

9]AALETI S, SRITHARAN S. A simplified analysis method for characterizing unbonded posttensioned precast wall systems J]. Engineering Structures, 2009,3112: 2966-2975.

10]孙建,邱洪兴,许家鹏. IPSW结构竖向缝连接抗剪承载力试验及理论研究J]. 东南大学学报:自然科学版,2014,443:631-637.

SUN Jian, QIU Hongxing, XU Jiapeng. Experimental and theoretical study on shear capacity of vertical joints in IPSW system J]. Journal of Southeast University:Natural Science Edition, 2014, 443:631-637. In Chinese

11]JGJ 82-2011 钢结构高强度螺栓连接技术规程S]. 北京:中国建筑工业出版社,2011:7-9.

JGJ 82-2011 Technical specification for high strength bolt connections of steel structures S]. Beijing: China Architecture & Building Press, 2011: 7-9. In Chinese

12]过镇海,时旭东. 钢筋混凝土原理和分析M]. 北京:清华大学出版社,2003:133-136.

GUO Zhenhai, SHI Xudong. Reinforced concrete theory and analyse M]. Beijing: Tsinghua University Press, 2003: 133-136. In Chinese

13]GB 50010-2010 混凝土结构设计规范S]. 北京:中国建筑工业出版社,2011:48-49.

GB 50010-2010 Code for design of concrete structures S]. Beijing: China Architecture & Building Press, 2011: 48-49. In Chinese

14]JGJ 3-2010 高层建筑混凝土结构技术规程S]. 北京:中国建筑工业出版社,2011:82-84.

JGJ 3-2010 Technical specification for concrete structures of tall building S]. Beijing: China Architecture & Building Press, 2011: 82-84. In Chinese