计入套圈柔性下圆柱滚子轴承载荷分布研究*

2023-05-30周恒宇周建星金鹏程余鹏飞刘国春

周恒宇,周建星,金鹏程,余鹏飞,刘国春

(新疆大学 机械工程学院,新疆 乌鲁木齐 830017)

0 引言

圆柱滚子轴承作为应用广泛的基础零部件具有承载能力大、启动快等优点,但也是整机系统中最容易失效的零部件之一.轴承外圈承载频率高、应力值大,其过早失效是轴承失效的主要原因[1].外圈载荷分布不仅会直接影响轴承寿命,还会影响设备运行的平稳性.因此,研究轴承外圈的载荷分布具有重要的工程意义.

针对滚动轴承外圈载荷的分布规律,国内外学者作出了一系列研究.Harris[2]基于刚性支撑理论,求解了不同径向游隙下轴承内部载荷的分布形式.查浩等[3]建立了包含轴承的车辆轨道动力学模型,考虑轴承内部元件之间的相互作用,分析了在轨道载荷激励和列车运行速度下轴承滚子与外圈滚道接触载荷的变化规律.姚廷强等[4]在前者基础上,采用广义有限元法计入外圈柔性求解并分析轴承的静态载荷分布半角以及不同转速下接触力波动情况.然而,以往学者的研究中对柔性套圈下外圈载荷的分布规律研究较少.因此,本文首先求解套圈为柔性和刚性时不同径向载荷下承载半角的变化.其次,建立刚体动力学和有限元模型,分析不同转速及载荷对外圈承载区域的影响.最后,探讨了计入套圈柔性时轴承振动特性、接触应力应变的变化规律.基于上述内容,本文的研究路线如图1所示.

图1 套圈柔性下外圈承载区域流程图

1 有限元模型

1.1 轴承几何参数

本文以NU205EM型圆柱滚子轴承为研究对象,其主要的几何参数如表1所示.

表1 圆柱滚子轴承基本参数

1.2 材料参数及边界条件设置

圆柱滚子轴承结构上呈对称性,因轴承内部运动关系复杂且具有强非线性,为减小计算规模,在满足计算精度的前提下采用二维平面单元建立有限元模型[5].内外圈材料均选为轴承钢,其材料密度为7 850 kg/m3,弹性模量为207 GPa,泊松比为0.3.保持架材料为黄铜,其材料密度为8 050 kg/m3,弹性模量为105 GPa,泊松比为0.32.

为避免轴承在较大载荷时出现穿透现象,使用罚函数作为接触算法.滚动体为接触面,内外圈滚道及保持架为目标面,采用自动面对面接触类型,共建立39组接触对.滚子与保持架之间的摩擦因数设为0.05,滚子与内外圈滚道之间的摩擦因数设为0.07.外圈与滚子接触区域网格进行局部加密,以此提高计算结果的准确性.

边界条件的设置:考虑到轴承的实际工作情况,因轴承外圈与轴承座为过盈配合,故轴承外圈节点采用固定约束.内圈绕Z轴旋转的同时受到一定的径向载荷Fr作用,在内圈内表面节点上沿Y 轴负方向上施加不同载荷[6].建立计入转速条件下的动力学模型时,内圈施加绕Z轴的逆时针转速.有限元模型及边界条件如图2所示.

图2 有限元模型及边界条件

1.3 理论验证

静力学模型验证:根据文献[2]计算轴承在不同径向载荷时滚子的最大接触力,计算结果如表2所示.

表2 不同径向载荷下最大接触力

动力学模型验证:根据文献[2]给出的简单运动学关系,假设滚动体和套圈之间的关系为纯滚动,接触点上不存在滑动现象.计算轴承在转速为1 300 r/min、径向载荷为1 500 N时内部运动的解析解与数值解并进行对比,结果如表3所示.

表3 轴承运动参数对比

由表2与表3可知,两种模型的解析解与数值解的最大误差均不超过7%,说明了本文所建立有限元模型的正确性.

2 基于刚体套圈理论模型

2.1 静力学模型

径向载荷下刚性支撑轴承,任意角度ψ上的变形量与载荷分布系数为[2]:

式中:δr为ψ0°处套圈径向位移量,Pd为径向游隙.

受力平衡方程为:

式中:Z为滚子个数,Jr(ε)为径向积分,Kn为载荷-位移系数.

承载区域判定式为:

利用控制误差法求解式(2),首先假定δr的值由式(1)计算ε,参考文献[2]由ε计算Jr(ε),如若不能满足式(3)则重复上述过程.根据式(1)计算各位置处的变形量,依据式(3)判定外圈承载区域.

2.2 动力学模型

基于刚体套圈理论和接触刚度建立二自由度的刚体动力学模型[7],首先作出以下假设:1)轴承外圈固定在刚性支撑上,内圈固定在旋转轴上受到径向载荷;2)滚动体置于套圈之间作等间距排列,滚动体与滚道之间为纯滚动.如图3所示.

图3 滚动轴承结构示意图

基于以上假设,滚动体与内外接触点之间的线速度vi和vo分别为:

式中:r和R分别为轴承内外圈的半径;wi和wo分别为轴承内外圈的角速度.

基于上述假设滚动体之间为纯滚动,保持架的角速度等于滚动体的公转速度,则有:

外圈的角速度为0,则有:

保持架的角速度为:

设第j个滚动体的位置为:

设内圈中心在X轴Y 轴的振动位移为x和y,假设轴承的游隙为r0,则第j个滚子与内圈滚道法向接触量为:

根据赫兹接触理论,第j个滚子产生的压力为Pj,在接触时只会产生正压力并且只有δj>0才会产生作用力.

式中:Cb为赫兹接触刚度;H(x)为赫维赛德函数,当δj>0时,函数值为1;当δj<0时,函数值为0.

Pj在X轴Y 轴产生的分量分别为:

内圈受力平衡表达式为:

式中:fx与fy分别为滚动体与内外圈的接触力合力在X轴方向与Y 轴方向的分量.

图4为根据式(12)建立的弹簧-质量模型;式(13)为根据弹簧-质量模型建立的二自由度动力学方程:

图4 滚动轴承弹簧-质量模型

式中:Fx和Fy分别为轴承内圈在X轴方向和Y 轴方向上的径向力.

3 计算结果对比与分析

3.1 静力学模型下外圈承载区域判定

当有限元模型承载区内滚子个数为偶数时,施加不同的径向载荷作用于轴承的内圈内表面上.由图5可知,在较小的径向载荷下,承载个数为四滚子承载,随着载荷的增加,轴承的承载个数由4个增加到6个.这说明:在相同的承载位置上,轴承的承载状况也会因工况的改变而发生变化,承载个数会大于刚体套圈下的理论承载个数,滚子在承载区域内承载时会出现“提前承载、滞后退出”的现象.

图5 六滚子承载状态

不同径向载荷下柔性套圈和刚性套圈的承载半角如图6所示.由图6可知,计入套圈柔性时,随着径向载荷的增加,外圈的承载半角呈增加趋势,但受接触刚度的影响其增加趋势逐渐减缓.

图6 不同径向载荷下的承载半角

3.2 不同转速及载荷对六滚子承载区域的影响

轴承内圈运动轨迹对六滚子承载区域(以下简称承载区域)产生较大影响.根据文献[8]可知,随着载荷的增加,内圈运动轨迹在载荷方向移动一定距离但移动幅度随载荷增加而减缓;随着转速增加,内圈运动轨迹随旋转方向向左偏移一定距离.

图7为滚子12在内圈转速为2 000 r/min以及3 000 r/min下动态接触力沿外圈分布曲线,最值点1为转速2 000 r/min时动态接触力最大值点,最值点2为转速在3 000 r/min时动态接触力最大值点.由图7可知,随着转速的增加,动态接触力最大值略微增加且向左偏移一定角度;当滚子离开承载区域时与外圈碰撞增加,导致滚子与外圈碰撞力和承载区域皆增加.

图7 2 000 r/min以及3 000 r/min动态接触力分布

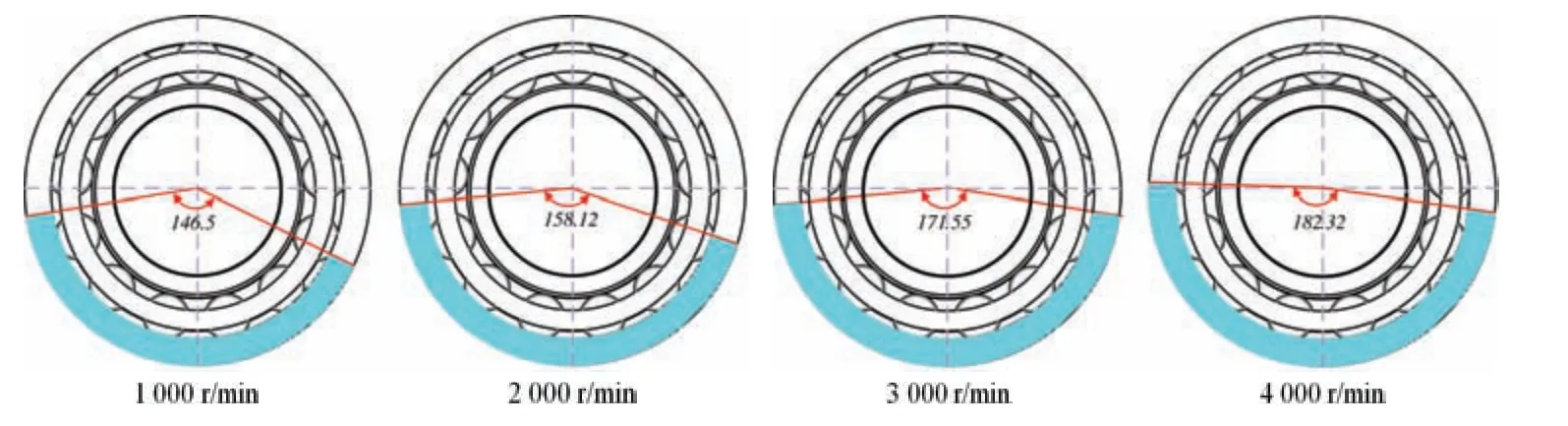

图8为径向载荷1 500 N、转速1 000~4 000 r/min时轴承外圈的承载区域.由图8可知,当转速由1 000 r/min增加到2 000 r/min时,外圈承载区域由146.50°增加到158.12°;当转速由3 000 r/min增加到4 000 r/min时,外圈承载区域由171.55°增加到182.32°,外圈承载区域向左偏移.这说明:转速增大对承载区域造成的变化受轴承接触刚度的影响较小,转速与承载区域之间呈线性关系.随着转速增加,非承载区将出现受力现象.

图8 不同转速下六滚子承载区域

图9为径向载荷1 000~4 000 N、转速1 300 r/min时轴承外圈的承载区域.由图9可知,当径向载荷由2 000 N增加到3 000 N时,其外圈的承载区域由148.50°增加到164.88°;当径向载荷由3 000 N增加到4 000 N时,其外圈承载区域由164.88°增加到167.40°.这是因为承载区域受轴承接触刚度的影响,随着载荷的增加而增加,但增加趋势逐渐减小,并且随着载荷的增加外圈的承载区域趋向于对称分布.

图9 不同径向载荷下六滚子承载区域

3.3 加速度及应变变化规律

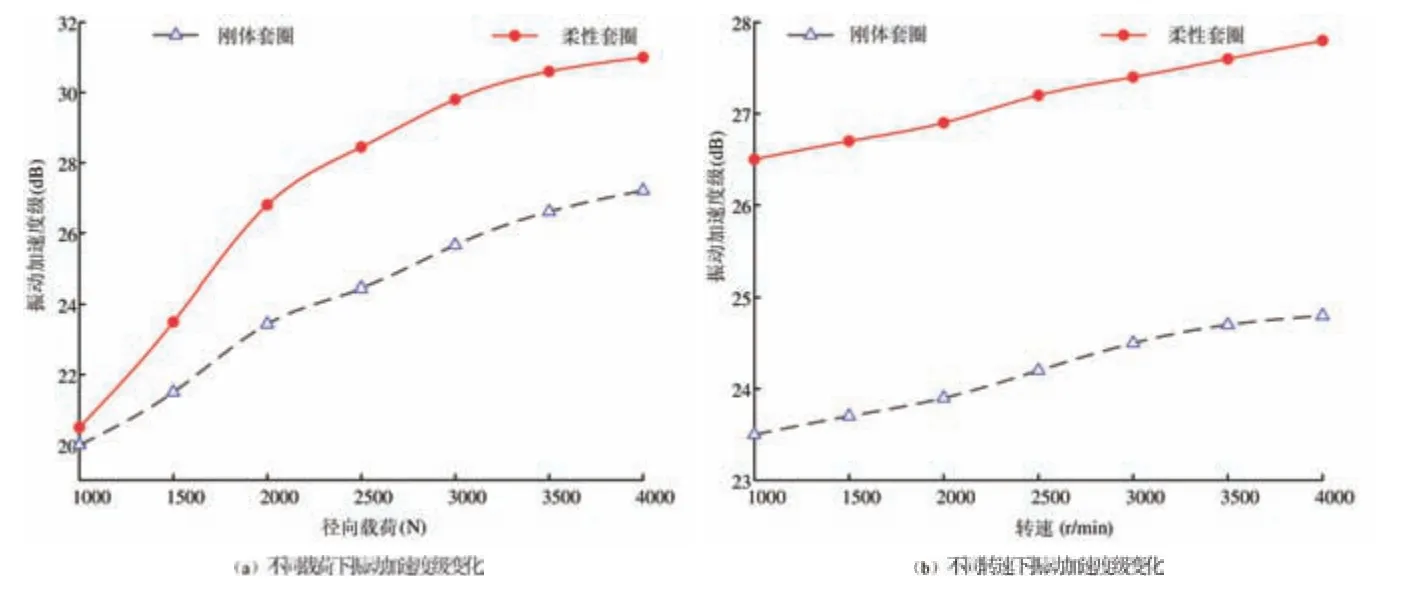

由3.1节及3.2节可知,不同载荷及转速导致轴承外圈承载区域发生一定的变化,分析承载区域的变化对外圈应变及加速度的影响将具有重要的工程意义.在轴承外圈不同位置采集信号,其中:点1位于径向载荷作用线Y 轴正下方,点2及点3分别位于六滚子载荷作用线上.本文以点1处的振动加速度级进行分析,得出不同载荷和转速下的振动加速度级曲线如图10所示.

图10 不同载荷及转速下刚性与柔性加速度级变化

《滚动轴承振动(加速度)测量方法》(JB/T 5314―2002)规定采用分贝(dB)作为轴承的振动量值单位,称为轴承振动加速度级[9],其表达式为:

式中:a为某一频带范围内的均方根,a0为参考加速度9.81×10-3m/s2.

分析图10中的振动加速度级曲线可知,计入套圈柔性时,轴承的振动加速度级大于刚性条件下的振动加速度级,当载荷由1 000 N增加至4 000 N时,其加速度级由20.3 dB增加至31.2 dB,变化趋势与接触刚度的变化趋势保持一致,即随着载荷增加轴承的振动加速度级增加,但增加趋势减缓;当转速由1 000 r/min增加至4 000 r/min时,其振动加速度级由26.5 dB增加至27.8 dB,轴承的振动加速度级呈线性增加趋势,但增加幅值较小.综上所述,载荷是影响轴承振动的主要因素.

本文以点2以及点3处时域历程的应变均值作为应变值进行分析,得出应变曲线如图11所示.由图11可知,随着转速的增加外圈的承载区域向左偏移,导致点2处的应变幅值逐渐增加,点3处的应变幅值逐渐减小.这说明:随着内圈转速的增加,轴承承载区内左半部分振动值大于右半部分振动值.

图11 不同转速下点2及点3处的应变值

3.4 承载数目改变对外圈接触应力的影响

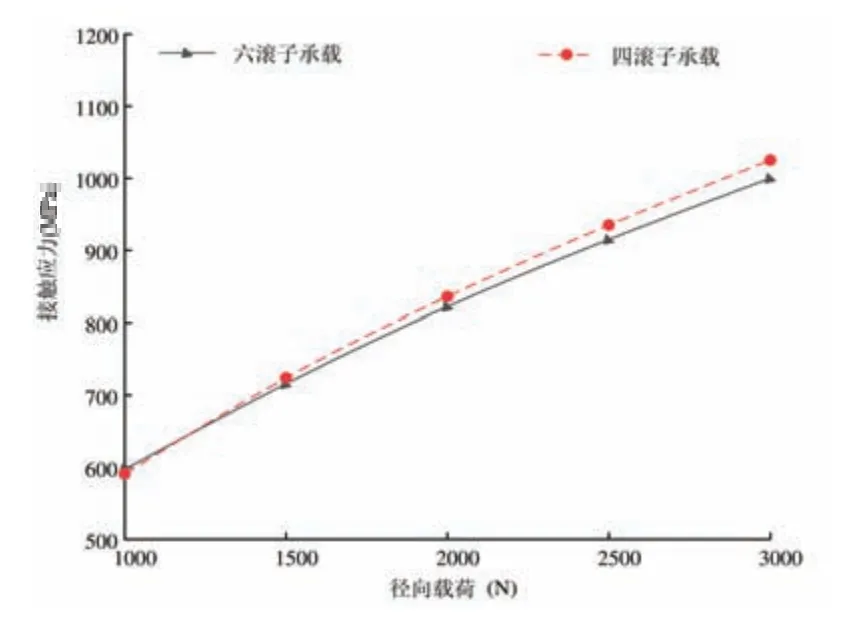

图12为转速1 300 r/min、径向载荷1 000~3 000 N时,轴承外圈点1处的接触应力值.由图12可知,当内圈受到1 500~3 000 N的径向载荷时,柔性套圈下承载区内滚子承载数目增加导致其外圈的接触应力小于理论数目支撑下外圈的接触应力,并且随着载荷增加仿真接触应力与理论接触应力的差值逐渐变大[10].

图12 不同承载数目外圈接触应力对比

4 结论

本文以NU205EM型圆柱滚子轴承为研究对象,探究了计入套圈柔性条件下,轴承在变转速及变载荷工况下的外圈承载区域、应力应变、振动加速度级的变化规律,所得主要结论如下:

1)在计入套圈柔性条件下,随着载荷的增加,滚子承载数目大于刚体套圈下的承载数目,承载数目由四滚子承载增加到六滚子承载,外圈的接触应力值小于相同时刻只计入四滚子承载时的接触应力值,轴承外圈的载荷分布趋向于对称分布,其分布区域增加趋势与接触刚度的增加趋势保持一致.

2)在计入套圈柔性条件下,随着转速的增加,外圈承载区域增加,并且承载区域受旋转方向影响向左偏移;承载区域左半部分振动值大于右半部分振动值.

3)在计入套圈柔性条件下,轴承振动加速度级大于刚性条件下的振动加速度级;随着载荷的增加,轴承振动加速度级的增加趋势与接触刚度的增加趋势保持一致;随着转速的增加,轴承的振动加速度级线性增加,但增加幅值较小;其中,载荷是影响轴承振动加速度级的主要因素.