碱液处理对硬化砂浆中胶凝材料质量分数测定的影响

2023-05-30张亚涛张成银刘长顺

张亚涛, 张成银, 刘长顺, 秦 岭

(安徽省(水利部淮河水利委员会)水利科学研究院(安徽省水利工程质量检测中心站),安徽 蚌埠 233000)

硬化混凝土中胶凝材料质量分数测定可以通过测定其中的砂浆质量分数和砂浆中胶凝材料质量分数两步实现,而硬化混凝土中砂浆质量分数测定结果的相对误差绝对值可以控制在2%以内[1],因此硬化混凝土中胶凝材料质量分数测定的关键是砂浆中胶凝材料质量分数的测定。砂浆中胶凝材料质量分数的测定可以参照氧化物(可溶性SiO2、CaO)分析法、溶液(葡萄糖酸钠和马来酸溶液)溶解法、光电分析法(显微镜法)和染色法。

氧化物分析法分别测定水泥和硬化砂浆(或混凝土)中氧化物质量分数,然后通过两者的比值计算硬化砂浆(或混凝土)中水泥质量分数。文献[2]通过可溶性SiO2法测定硬化混凝土中水泥质量分数时发现,水泥的测定值与设计值的比值在0.94~1.43之间,其中未加掺合料的混凝土试块测得的单位水泥用量与实际配合比值较为接近,而单掺35%粉煤灰或35%矿粉时比值分别为1.22和1.43。该方法简单易操作,对试验人员和仪器设备要求不高,但需要进一步减小试验误差。

溶液溶解法分别测定水泥和硬化砂浆(或混凝土)在有机溶剂中的溶解度,然后通过两者的比值计算硬化砂浆(或混凝土)中水泥质量分数。文献[3]分别用马来酸溶解法和葡萄糖酸钠溶解法测定硬化混凝土中水泥质量分数时得出:掺加了35%矿粉的混凝土的结果偏差分别为17.3%和12.7%,掺加了35%粉煤灰的混凝土的结果偏差分别为12.0%和8.7%,虽然未水化的水泥能完全溶解于这种溶液中,但水化后的水泥则不能,一般需要进行校正,且上述方法仅适用于各种硅酸盐水泥混凝土中水泥质量分数的测定[3-5]。

显微镜法[5]是在直线法或记点法的基础上,利用显微镜测定混凝土中的磨光片,结果为体积比,换算后可得质量比,其误差一般为±10%; 文献[6]利用从整体非晶相X射线衍射(X-ray diffrication,XRD)图像中分离出单组分衍射图像的方法,实现了对水泥和硅质粉煤灰组成的二元体系中的2种组分的定量分析。上述2种方法中制样的偶然因素对试验结果影响较大,且对试验人员和仪器要求相对较高。

染色法[7]是用单宁酸-酒石酸溶液对混凝土试样截面进行染色,由于硬化水泥浆与骨料染色后存在色差,捕获并计算出水泥浆在该截面中的占比,在事先做好的标准曲线(横坐标为混凝土中水泥掺量,纵坐标为水泥浆在混凝土截面中占比)中查出该混凝土中水泥掺量,相比传统的化学分析法更高效、经济和环保,与美国材料与试验协会(American Society for Testing and Materials,ASTM)标准中的方法相比,不受粗骨料组成的影响,但需要事先做好水泥质量分数与染色图像百分比的标准曲线,当原材料变化时,标准曲线需更换,试验前期工作量较大,较适用于大批量同类型原材料混凝土中水泥质量分数的测定。

文献[8]针对硬化粉煤灰水泥基材料中水泥质量分数,分别进行了X射线荧光光谱(X-ray fluorescence,XRF)分析法和氧化物(CaO、SiO2)分析法的比较,结果显示氧化物分析法误差较小。文献[9]针对没有掺加矿物掺合料的硬化混凝土(粗、细骨料均用水洗净)中水泥的质量分数,分别利用氧化物(CaO、SiO2)分析法和XRD分析法进行测定,结果显示氧化物分析法误差较小;不同氧化物分析法的主要区别如下:保证水泥中全部氧化物溶出并减少该氧化物从集料中溶出所采取的措施不同[5,10-12]。国内大部分粗集料为沉积岩(钙盐质量分数较多),且随着国家对生态保护力度的加大,使用人工砂的混凝土越来越多,进一步导致集料中钙质化合物增多,从而使CaO法的误差变大。因此,综合分析获得试验结果的难易程度(试验设备和操作)和试验误差大小可知,可溶性SiO2法在国内推广的潜力较大。

可溶性SiO2法中试样酸溶后的残渣存在有、无碱液处理2种情况。文献[10-11]规定将酸溶后试样残渣分别用Na2CO3溶液或NaOH溶液进行处理,但会增加对硅质集料的侵蚀风险[5]。文献[12]认为文献[10-11]中碱液处理步骤意义不大,即国外针对不加掺合料的硅酸盐水泥混凝土中水泥质量分数测定方法(可溶性SiO2法)存在酸溶后试样残渣是否需要碱液处理的争议,而对于国内最常见的掺加掺合料的普通硅酸盐水泥混凝土,在用可溶性SiO2法测定其中胶凝材料质量分数时,酸溶后试样残渣是否需要碱液处理,有待试验验证。

本文从宏观和微观2个方面探究有无碱液处理对试验结果的影响,以期为可溶性SiO2法测定掺加掺合料的硬化混凝土中胶凝材料质量分数试验的改进提供一定的依据。

1 试 验

1.1 原材料

为更接近实际情况,水泥采用P·O 42.5级,生产厂家为蚌埠海螺水泥有限公司,安定性合格,烧失量3.53%,3 d抗压强度24.7 MPa,28 d抗压强度47.5 MPa;粉煤灰为淮南市珍珠粉煤灰开发利用有限责任公司产F类Ⅱ级粉煤灰,细度(45 μm方孔筛筛余)24.3%,需水量比93%,烧失量2.70%,强度活性指数71%;矿粉为江苏淮龙新型建材有限公司产S95矿粉,比表面积413 m2/kg,需水量比100%,烧失量1.62%,7 d活性指数76%,28 d活性指数96%;中粗天然砂产自安徽明光,含泥量为1.2%,泥块质量分数为0,性能指标见表1所列;5~25 mm 和5~10 mm连续级配碎石均产自淮南上窑产,含泥量为1.0%,泥块质量分数均为0,其性能指标见表2所列;聚羧酸高性能减水剂产地为蚌埠,萘系减水剂产地为合肥,性能指标见表3所列;水为当地生活用自来水。

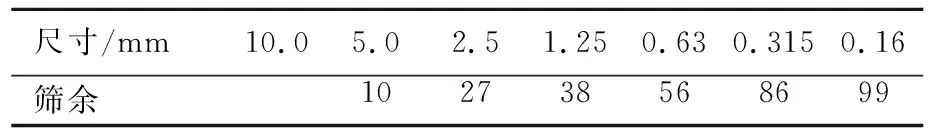

表1 细集料不同筛孔尺寸对应的实际累计筛余 %

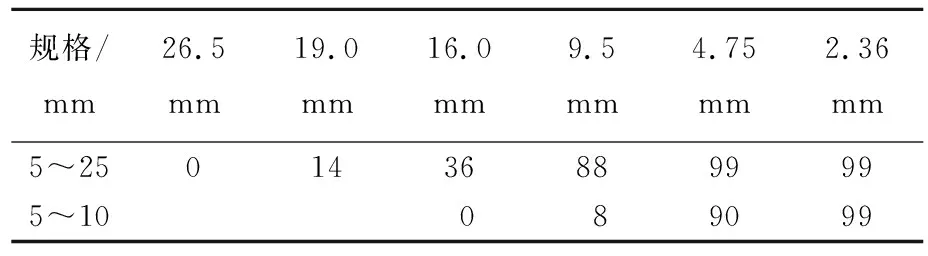

表2 粗集料不同筛孔尺寸对应的实际累计筛余 %

表3 减水剂性能指标

1.2 试验仪器

NOVA NANO 450型扫描电子显微镜(scanning electron microscope,SEM)(捷克ThermoFEI);L3型可见分光光度计(上海精密仪器仪表有限公司);AL104型电子天平(瑞士梅特勒);HJS-60型双卧轴混凝土试验用搅拌机(北京耐久伟业科技有限公司);ZT-1×1型振动台(无锡建筑材料试验厂)等。

1.3 试验内容及方案

1.3.1 试验内容

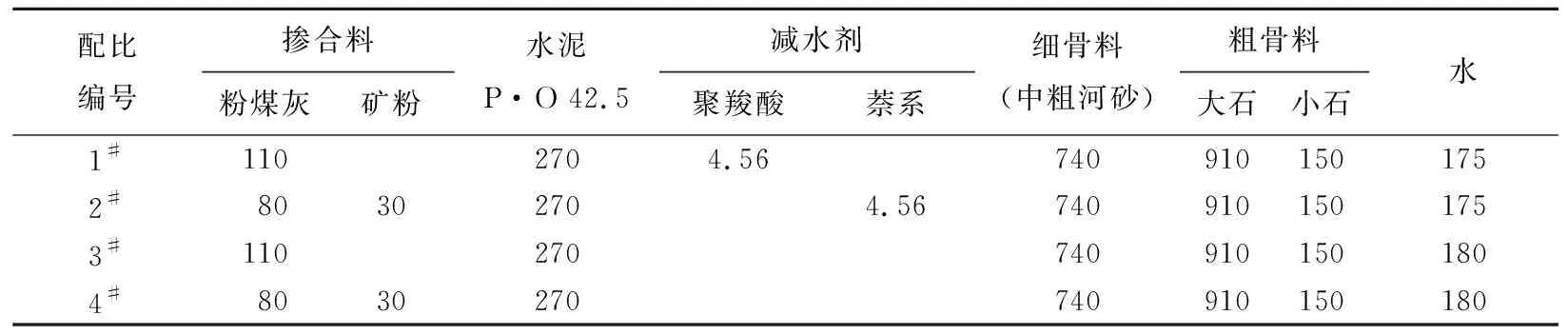

在活性掺合料、水泥、外加剂和细骨料4个因素中,活性掺合料对标准养护90~360 d龄期混凝土抗压强度影响最大[13],且活性掺合料的二次水化受到酸碱环境的影响,结合实际情况,设计配合比1#和2#时使用了活性掺合料的单掺(粉煤灰)和双掺(粉煤灰和矿粉),以及酸性减水剂(聚羧酸)和碱性减水剂(萘系);3#和4#配合比用于比对试验。1#~4#配比见表4所列。

表4 混凝土配比 单位:kg/m3

按照表4中配比(水胶比为0.46和0.47)制作尺寸为100 mm×100 mm×100 mm的混凝土试件,标准养护90 d后进行试验,通过可溶性SiO2法对硬化砂浆中胶凝材料质量分数进行分析。该方法包括碱液处理和未经碱液处理2种试样处理方法:碱液处理[14-15]为倒入50 ℃10 g/L的NaOH溶液75 mL,放入50 ℃的水浴中15 min,期间不时搅拌,使滤纸破碎,再垫2层中速定量滤纸于布氏漏斗中过滤;未经碱液处理即试样处理时没有上述步骤。由于水胶比为0.18~0.50,粉煤灰掺量不超过50%的粉煤灰-水泥浆体,标准养护90 d,其中粉煤灰水化程度[16-18]不超过20%,即大部分粉煤灰未水化,其对胶凝材料质量分数测定结果的影响程度有限[19];15%矿粉掺量的水泥复合胶凝材料,标准养护28 d,产生的水化热相较于纯水泥反而更高,表明与水泥掺合在一起的矿粉28 d水化反应程度不比水泥低[20];硬化砂浆中胶凝材料(水泥、矿粉和粉煤灰)质量分数的测定,主要是硬化砂浆中水泥和矿粉质量分数的测定;试验后的残渣经真空离子流溅射法喷金后进行SEM表征。

1.3.2 试样方案

1-1表示1#配比成型的试件标准养护90 d后分离出的砂浆,采用碱液处理的可溶性SiO2法试验;1-2表示1#配比成型的试件标准养护90 d后分离出的砂浆,采用未碱液处理的可溶性SiO2法试验;2-1和2-2、3-1和3-2、4-1和4-2含义与1-1和1-2类似。

S-1和S-2分别表示未经水洗的天然砂利用碱液处理的可溶性SiO2法和未经碱液处理的可溶性SiO2法试验;F-1和F-2、K-1和K-2、P-1和P-2含义与S-1和S-2类似。其中:F表示粉煤灰;K表示矿粉;P表示P·O 42.5。

2 试验结果与分析

2.1 宏观试验

2.1.1 工作曲线

按照GB/T 176—2017中6.1.72的方法对SiO2(光谱纯级)进行处理,配成一定质量浓度的可溶性SiO2标准溶液,再配成不同可溶性SiO2质量浓度的待测液,在10 mm比色皿中,用可见分光光度计于波长660 nm处测其吸光度,以吸光度作为可溶性SiO2质量浓度的函数,绘制工作曲线,如图1所示。

图1 工作曲线

2.1.2 胶凝材料质量分数试验

本试验试样中可溶性SiO2质量分数的计算公式为:

(1)

其中:ρ为分取的适量溶液定容至100 mL时可溶性SiO2质量浓度(根据测得的吸光度在工作曲线中查得);V为试样萃取后滤液的定容体积;m1为试样质量;V1为分取适量溶液的体积。

每个试样做2次试验,取平均值,结果见表5所列。

表5 原材料中可溶性SiO2质量分数 %

试样中胶凝材料质量分数计算公式为:

(2)

其中:w1为砂浆试样中胶凝材料(水泥和矿粉)的质量分数;w2为砂浆试样中可溶性SiO2质量分数,可以通过(1)式算得;w3为砂浆试样用胶凝材料(水泥)中可溶性SiO2质量分数,可以通过(1)式算得,尽管矿粉中可溶性SiO2质量分数约为水泥中的1.5倍(表5),但矿粉掺量仅为水泥掺量的11%,对最终测定结果影响有限,为便于计算,本文假定矿粉中可溶性SiO2质量分数与水泥中相同。

试样中胶凝材料质量分数见表6所列。

表6 砂浆试样中胶凝材料质量分数 %

量+天然砂质量+粉煤灰质量)×100%

由表5可知:经过2种溶样方式处理后,相较于未经碱液处理的天然砂,碱液处理后的天然砂能够溶出更多的可溶性SiO2,说明碱液溶解了部分硅质细骨料[5],间接表明经过碱液处理的其他含SiO2试样中也存在该现象,但试验用原材料有无碱液处理对可溶性SiO2质量分数影响不大,最大差值绝对值不超过0.5%,即原材料中SiO2溶解很少,对砂浆中胶凝材料质量分数测定结果影响不大,可以忽略不计。

从表6可以看出:经碱液处理的砂浆试样(1-1、2-1、3-1、4-1)中测出的胶凝材料质量分数比未经碱液处理的砂浆试样(1-2、2-2、3-2、4-2)更接近理论值,说明碱液能够进一步溶解未被酸液萃取出来的可溶性SiO2[5],减小试验误差;单掺粉煤灰(掺量29%)的P·O 42.5水泥砂浆试样1-1、1-2、3-1、3-2,有无碱液处理的测定结果相对误差均为负值,经碱液处理试样(1-1和3-1)测定结果的相对误差分别为-13.40%和-14.77%,误差远大于该方法测得单掺粉煤灰(掺量30%)的P·I 42.5水泥砂浆(标准养护90 d,测试结果相对误差[21]为2.95%),说明P·O 42.5水泥中混合材料的增多,使得水泥熟料水化产物Ca(OH)2多消耗于混合材料中活性成分的二次水化,不利于粉煤灰的二次水化,最终使砂浆试样中粉煤灰二次水化及其微细颗粒溶解贡献的可溶性SiO2量极其有限,小于残渣内剩余可溶性SiO2量[5];双掺(矿粉和粉煤灰)砂浆试样2-1和4-1测定结果的相对误差为正值,且在6%以内,说明相较于单位质量的水泥,单位质量矿粉中溶出的可溶性SiO2量更大(与表5中结果一致),且该差值大于单位质量残渣内剩余可溶性SiO2量;是否添加减水剂(1#和3#配比、2#和4#配比)对试验测定结果相对误差绝对值的影响在7%以内,若利用经过碱液处理的可溶性SiO2法,其对结果相对误差绝对值的影响可在5%以内(试样1-1和3-1、2-1和4-1),影响较小的主要原因是减水剂添加量很小时,对混凝土砂浆中酸碱性环境的影响不大。

综合分析表5和表6中结果,得出可溶性SiO2法测定砂浆中胶凝材料质量分数需要经过碱液处理,并且该环境下的碱液处理不会过度侵蚀原材料中的SiO2。

2.2 微观测试

因为90 d龄期的硬化砂浆中可溶性SiO2多来源于胶凝材料水化后产物C-S-H凝胶[18],所以C-S-H凝胶的溶解程度直接影响试验结果,基于随着水化时间的延长(龄期增长),C-S-H凝胶形态变化过程一般是纤维状→蜂窝状→不规则大粒子,最终常与片状氢氧化钙晶体等其他水化产物形成不规则的固溶体[22-23],通过SEM测试,从微观角度对碱液处理前后的原材料和砂浆试样进行分析。

2.2.1 原材料微观形态分析

经过可溶性SiO2法溶样(有碱液处理步骤)后的天然砂、粉煤灰和矿粉残渣的微观结构如图2所示。

由图2可知,制样(研磨过0.6 mm方孔筛)形成的棱角依然存在,基本呈现试样的原始状态,说明经过碱液处理后,天然砂、粉煤灰和矿粉表面均无明显碱液侵蚀痕迹,因此,碱液处理后可溶性SiO2质量分数测定结果稍大(表5)的主要原因是碱液溶解了天然砂、粉煤灰和矿粉中的微细颗粒,生成可溶性SiO2[18],但从微细颗粒中溶出的可溶性SiO2量极其有限,不超过0.5%。

2.2.2 1#配比试样残渣微观形态分析

经可溶性SiO2法溶样后的试样1-1和1-2残渣微观结构如图3所示。

图3 试样1-1和1-2残渣微观结构

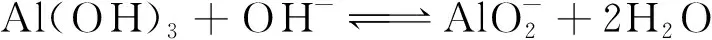

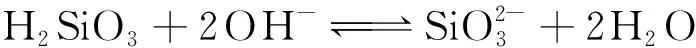

由图3a可知,经碱液处理试样残渣表面较光滑,未发现硅质骨料被碱液侵蚀的痕迹,在OH-作用下,试样残渣表面大部分C-S-H凝胶和其他水化产物被进一步以SiO32-和AlO2-的形式电离溶解,在离子的交换迁移循环作用下,试样残渣-碱液达到该环境下离子浓度平衡,过程[24]如下:

(1)

(2)

(3)

(4)

因此会有部分包括C-S-H凝胶在内的水化产物依然存在(图3a中颗粒表面点状附着物),并出现试样1-1中水泥质量分数测定值为负误差,且与理论值相差较小的现象(表6结果)。

由图3b可知,未经碱液处理试样残渣表面存在不少C-S-H凝胶与其他水化产物一起形成的不规则絮状固溶体,因此出现试样1-2中水泥质量分数测定值为负误差,且与理论值相差较大的现象(表6结果)。

2.2.3 2#配比试样残渣微观形态分析

经过可溶性SiO2法溶样后的试样2-1和2-2残渣微观结构如图4所示。

图4 可溶性SiO2法溶样后的试样2-1和2-2残渣微观结构

由图4a可知,经碱液处理试样残渣未发现硅质骨料被碱液侵蚀的痕迹,多是前期C-S-H凝胶形成的蜂窝状结构和少量其他水化产物,后期C-S-H凝胶与其他水化产物形成的絮状固溶体已基本被碱液电离溶解,由于试样残渣-碱液在该环境下也存在2.2.2中所述的离子浓度平衡,因此C-S-H凝胶仍有少量剩余。由图4b可知,未经碱液处理试样残渣仍有部分C-S-H凝胶与其他水化产物一起形成的不规则絮状固溶体,表明仍有不少后期形成的C-S-H凝胶未被酸液溶解。

从图4可以看出,未经碱液处理的残渣中剩余C-S-H凝胶质量分数较多,因此测得的水泥和矿粉质量分数小于理论值(表6结果),经碱液处理的残渣尽管还有少量C-S-H凝胶未被溶解,但测得的水泥和矿粉质量分数依然略大于理论值,主要原因是单位质量矿粉提供的可溶性SiO2较多,大于单位质量水泥和剩余残渣中C-S-H凝胶提供的可溶性SiO2之和。

综合以上原材料和含有不同掺合料水泥砂浆处理后残渣的微观形态可知,没有溶解的C-S-H凝胶是产生试验误差的主要来源之一,碱液处理对原材料(天然砂、 粉煤灰和矿粉)酸溶后残渣的微观结构无明显影响,不会对硅质原材料造成过度溶解,而对掺加掺合料的硬化砂浆酸溶后残渣的微观结构影响较大,经碱液处理试样残渣中剩余的C-S-H凝胶更少,适当的碱液处理能进一步减小可溶性SiO2法测定硬化砂浆中胶凝材料质量分数试验的误差。

3 结 论

可溶性SiO2法中,经碱液处理的硬化砂浆的C-S-H凝胶被进一步溶解,而其对硅质原材料的侵蚀可以忽略不计,有效减小了硬化砂浆中胶凝材料质量分数测定试验误差,使其更接近理论值,双掺(粉煤灰和矿粉)的P·O 42.5水泥砂浆(龄期90 d)中胶凝材料(水泥和矿粉)质量分数相对误差小于6%。

国内对掺加掺合料的普通硅酸盐水泥混凝土中水泥质量分数、水泥和矿粉质量分数的测定,对国外测定硬化混凝土中水泥质量分数标准[10-11]中的可溶性SiO2法具有一定的借鉴意义。