叉车发动机舱散热性能分析及结构优化

2023-05-30唐景春童有为赵天阳孙东方

唐景春, 童有为, 赵天阳, 孙东方

(合肥工业大学 汽车与交通工程学院,安徽 合肥 230009)

0 引 言

车辆发动机舱是一个半封闭空间,舱内热量富集且空间拥挤,容易导致散热能力不足从而形成局部高温区域。与轿车、卡车等一般商业、工程车辆不同的是,叉车运行车速很低,通常不会超过20 km/h,工作环境常为车间等高温区域,在狭小的发动机舱内安装有动力系统、冷却系统、传动系统、液压转向抬升系统等重要零部件,这些复杂的布置对叉车发动机舱散热性能提出了极高的要求。若在叉车发动机舱内出现热害,造成发动机过热,润滑油性能下降,则可能会导致严重的工程事故。因此,提高叉车发动机舱的散热能力,改善冷却气流流动分布对于叉车冷却系统结构设计十分重要。

目前已广泛采用计算流体动力学(computational fluid dynamics,CFD)方法[1-5]对车辆发动机舱热流场进行分析,采用该方法可以获得车辆发动机舱内流场及温度分布情况,如冷却模块散热器表面的温度和速度分布、舱内涡流和回流等。当前关于整车动力舱内流场的优化方向主要为减小冷却气流流动阻力,增加散热模块的进气量[6-7]。文献[8]提出利用矩阵风扇排列代替单风扇结构;文献[9]提出通过改变轿车主动进气格栅角度提高散热器进气量;文献[10]基于场协同理论优化散热器、风扇导流罩等。

本文在某型号叉车发动机舱三维模型的基础上,结合其散热模块3个散热器的空间布局,提出对机舱内部分结构的优化改进方案,并通过最终的组合优化策略,有效改善机舱内热流场并提高水散热器性能参数。

1 建立数值模型

1.1 几何模型

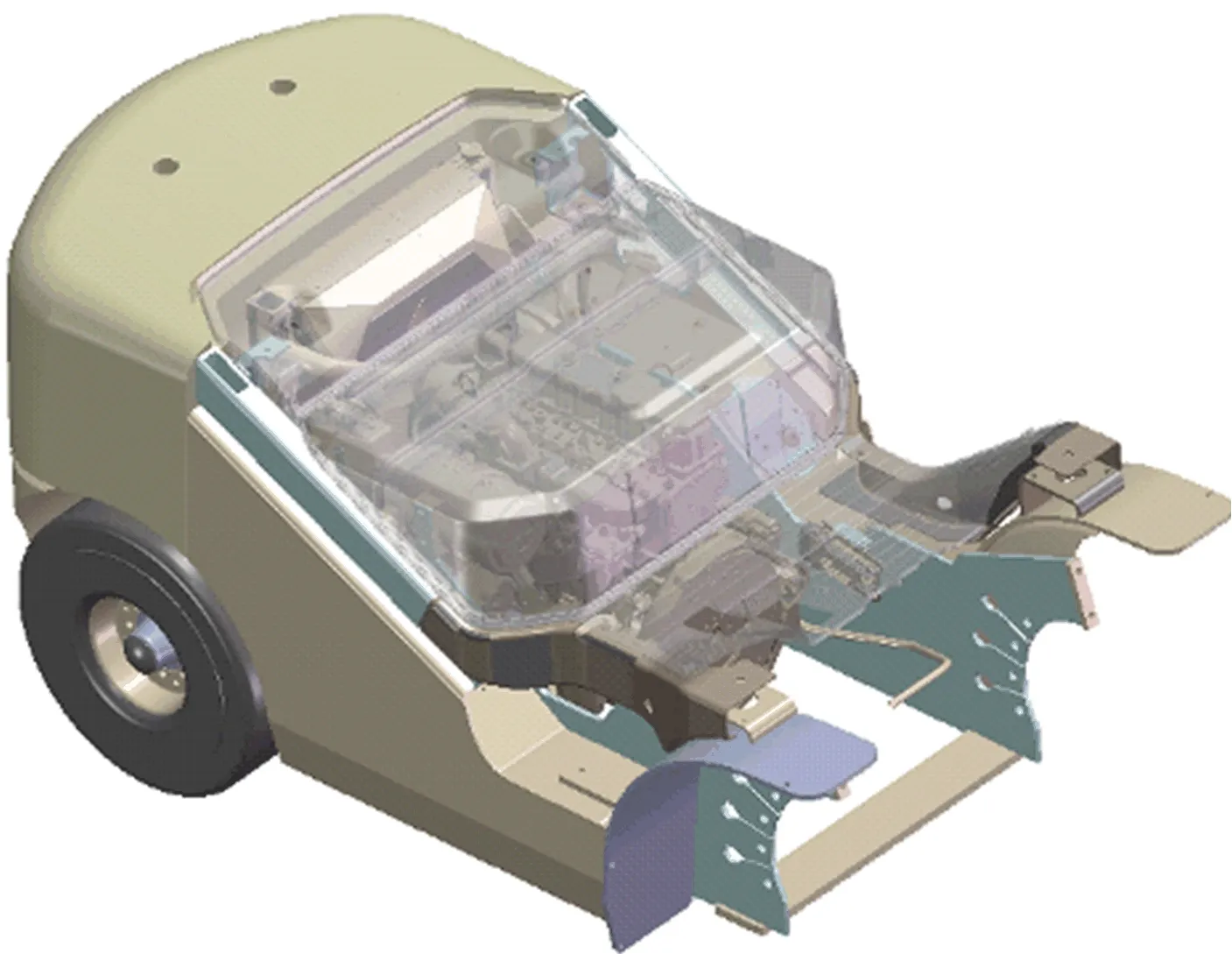

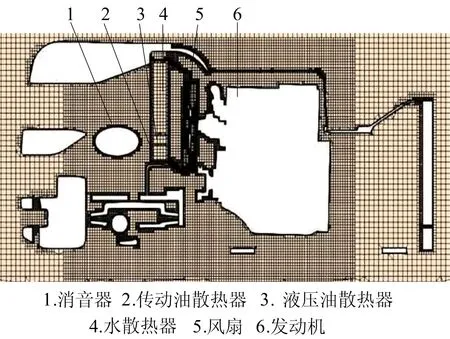

本文重点对叉车发动机舱内部进行热管理分析,以提高叉车散热器性能为重点优化方向,因此,为了减小计算工作量,不考虑叉车前轮以及起升机构部分,仅考虑发动机舱内部以及后方配重部分。某型号叉车的发动机舱三维模型如图1所示。在保证计算精度的情况下,对发动机舱进行模型简化,删除机舱内部分对气流组织影响较小的管道、线路以及不发热原件,简化后叉车发动机舱模型如图2所示。

图1 叉车发动机舱三维模型

1.2 主要物理模型

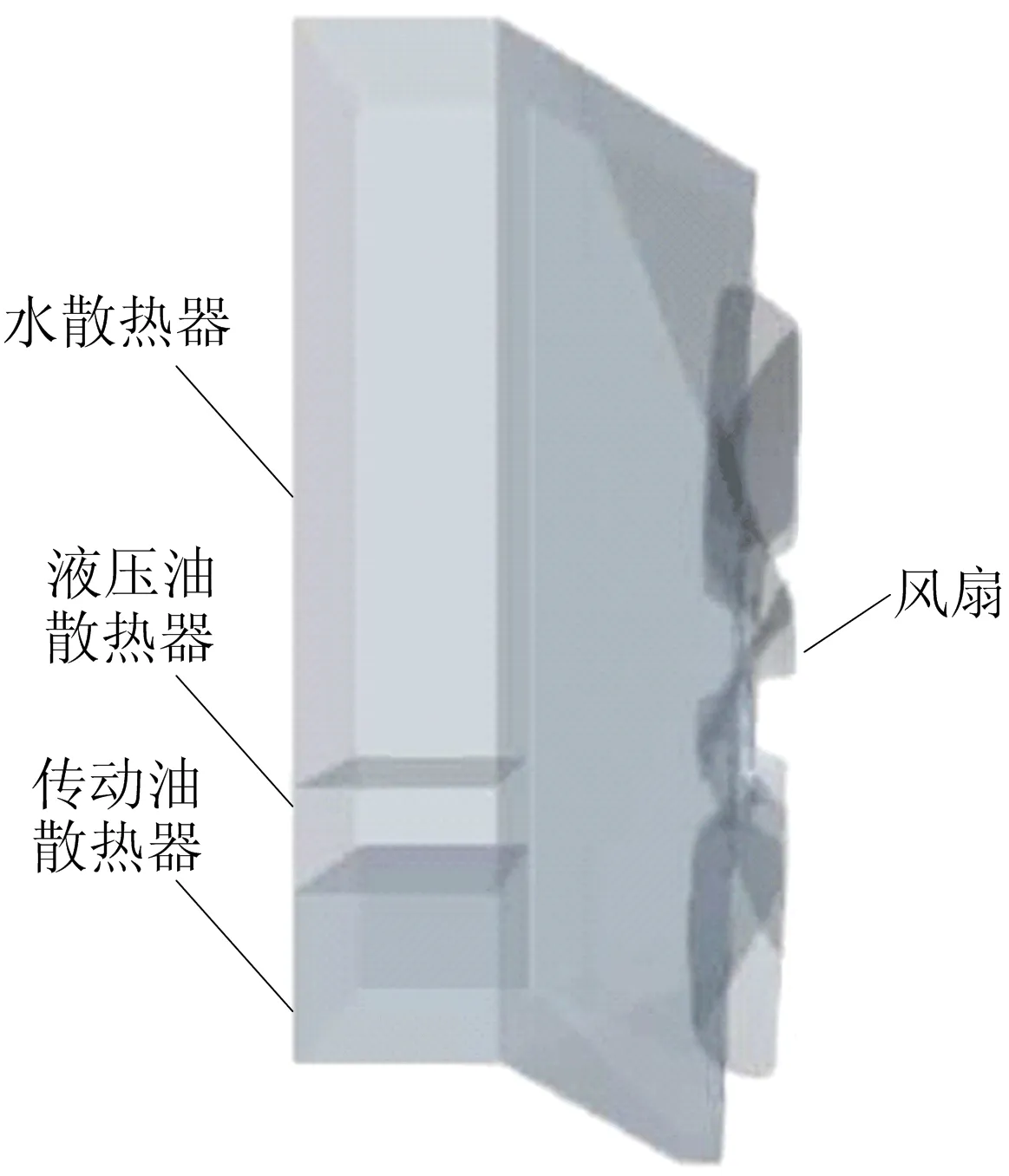

该叉车发动机舱内主要包括发动机总成、水散热器、液压油散热器、传动油散热器以及风扇等,其中核心模块的物理模型结构主要有3个散热器和1个风扇。核心模块即冷却模块的空间布局如图3所示。

图3 冷却模块空间布局

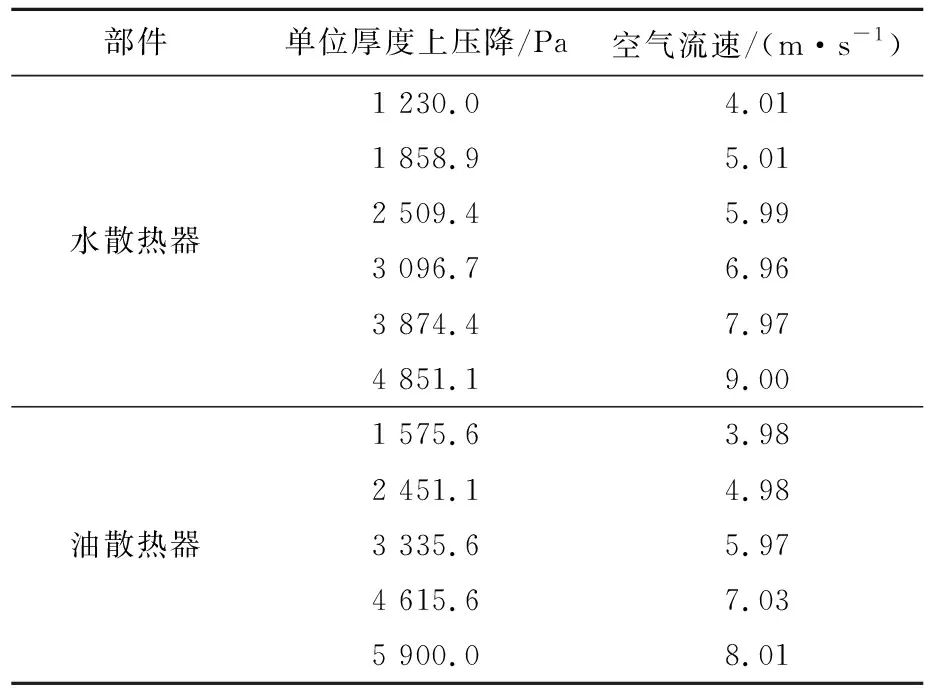

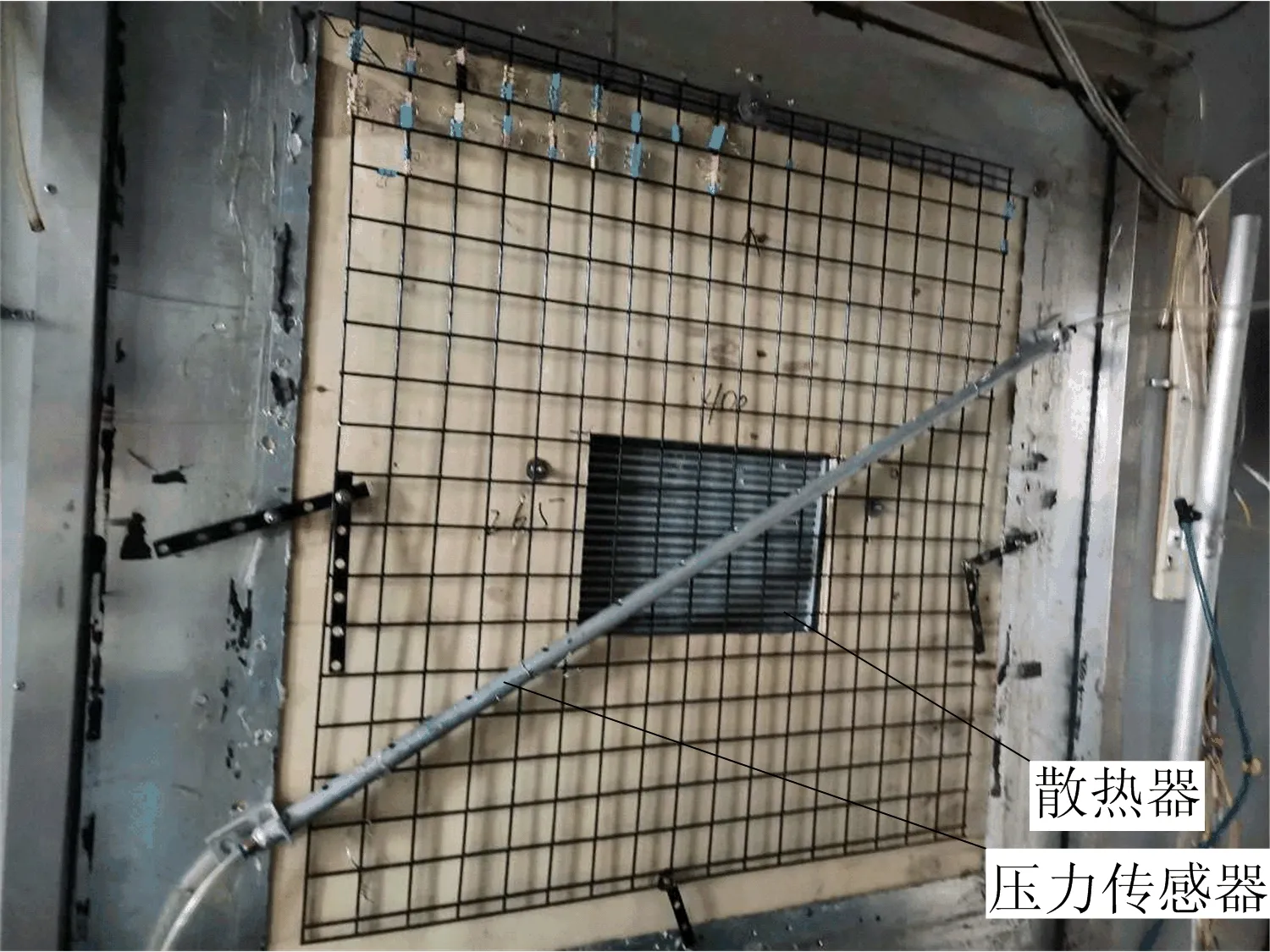

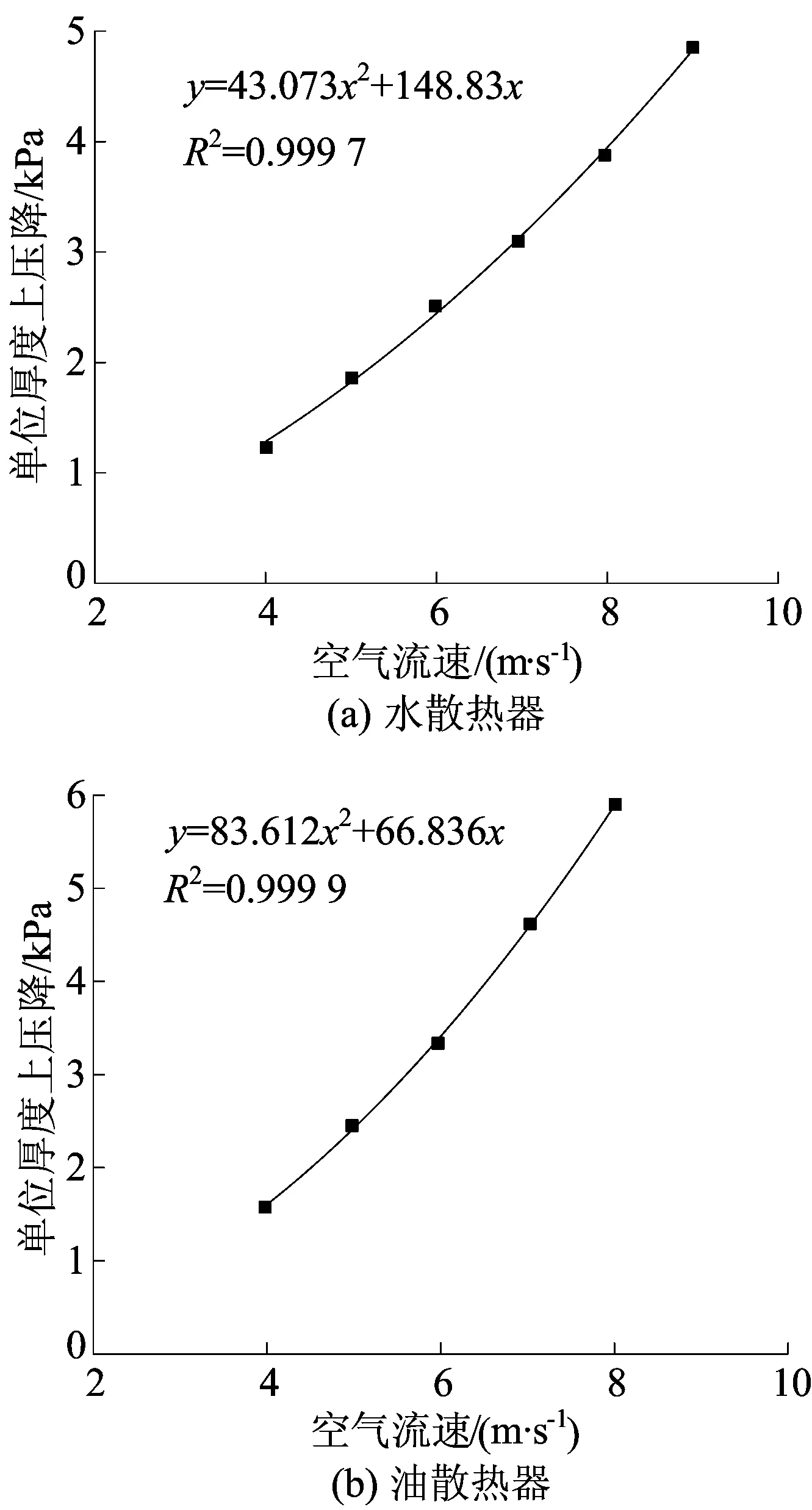

工程上通常将散热器等效为多孔介质模型[11]来进行仿真计算,为了建立散热器等效多孔介质模型,本文通过如图4所示的散热器台架试验得到散热器风阻性能实验数据,见表1所列。

表1 散热器风阻性能实验数据

图4 散热器台架试验图

采用最小二乘法拟合散热器单位厚度上压降与迎风面空气流速的二次曲线关系,可以得到等效多孔介质模型的阻力系数,如图5所示。

图5 散热器空气侧阻力拟合曲线

由图5的拟合结果可知:水散热器惯性阻力系数为43.073 kg/m4,水散热器黏性阻力系数为148.83 kg/(m3·s);液压油散热器与传动油散热器的阻力相同,惯性阻力系数为83.612 kg/m4,黏性阻力系数为66.836 kg/(m3·s)。

热交换器模型采用“双流体热交换器”,通过散热器散热性能实验数据设定热交换器传热率。关于风扇的模拟方法有马尔科夫随机场(Markov random field,MRF)模型、滑移网格以及风扇动量源模型,其中滑移网格用作瞬态模拟方法,风扇动量源模型需要输入风扇的P-Q曲线。在本文研究中,因为已有风扇的详细CAD模型,所以采用MRF模型,仿真中需输入风扇工作转速。

2 仿真相关参数设置

2.1 网格划分

仿真生成本次的计算域风洞模型,计算域大小为23.0 m×10.0 m×3.2 m。网格采用切割体网格生成器,并对发动机舱内部、车身底部以及配重出风口部位进行局部网格加密,生成体网格数量为1.504×107。叉车中截面体网格划分如图6所示。

图6 叉车中截面体网格

2.2 仿真工况

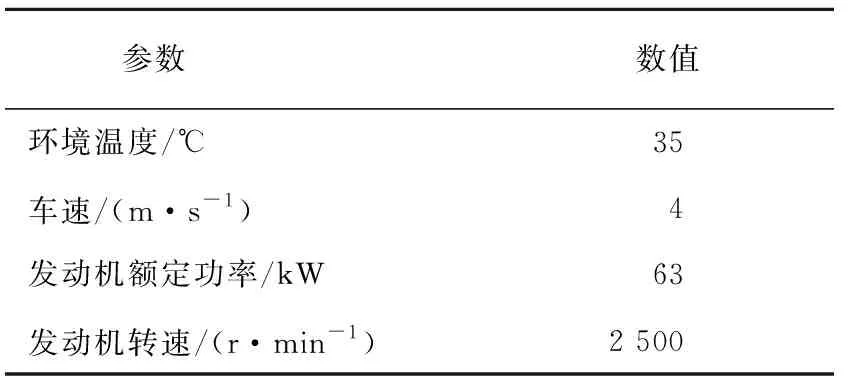

本次仿真工况为该型号叉车的最大额定工况,工况具体参数见表2所列。

表2 仿真工况参数

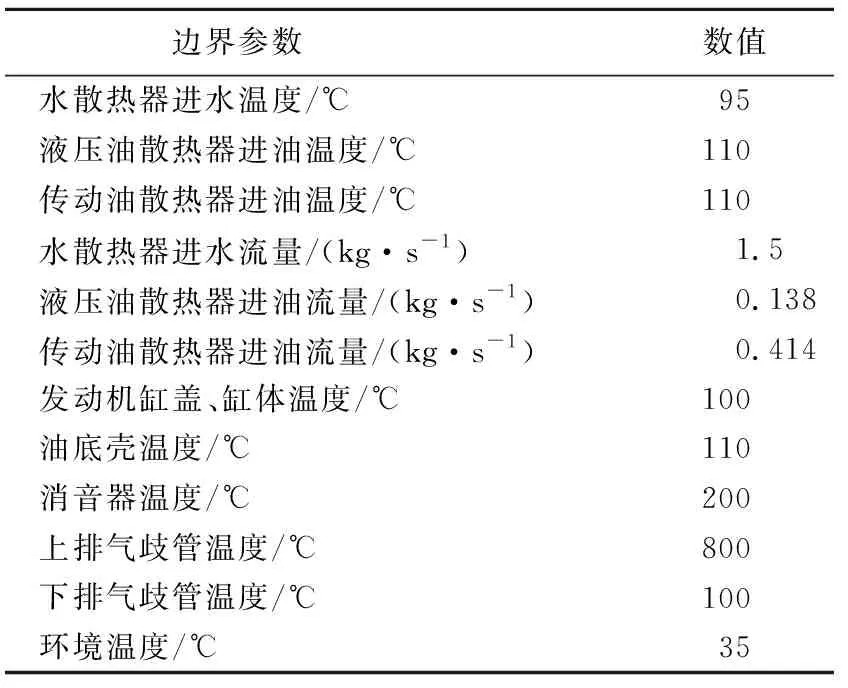

2.3 边界条件

计算域入口设置为速度入口,根据表2工况中的车速,设定入口空气速度为4 m/s;计算域出口为压力出口;计算域入口至车前地面为滑移壁面,其余计算域表面为非滑移壁面;风扇转速为3 075 r/min。散热器及机舱内热边界条件的设置见表3所列。

表3 仿真边界条件

3 结果分析与优化

3.1 仿真结果分析

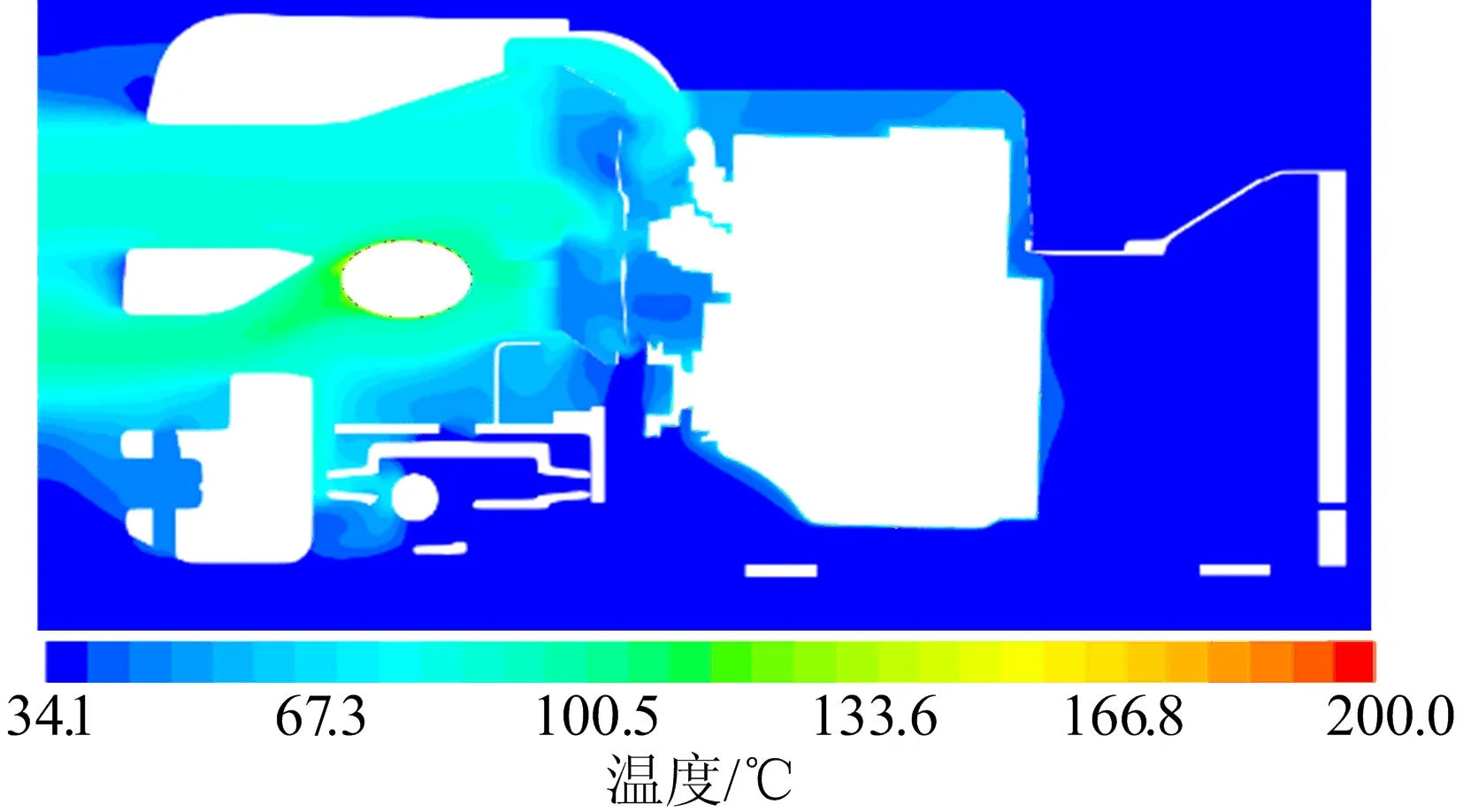

叉车中截面温度、速度分布如图7、图8所示。

图7 叉车中截面温度分布云图

由图7、图8可知,由于风扇卷吸作用,叉车冷却气流主要由底部进入,流经发动机油底壳表面、散热器支撑件后经聚风罩进入散热器,再流过后舱消音器表面后经平衡重出风口流出。

从图8b可以看出,在散热器顶部与水箱盖板之间出现明显的热风回流情况,这与散热器出口的导风罩结构直接相关。

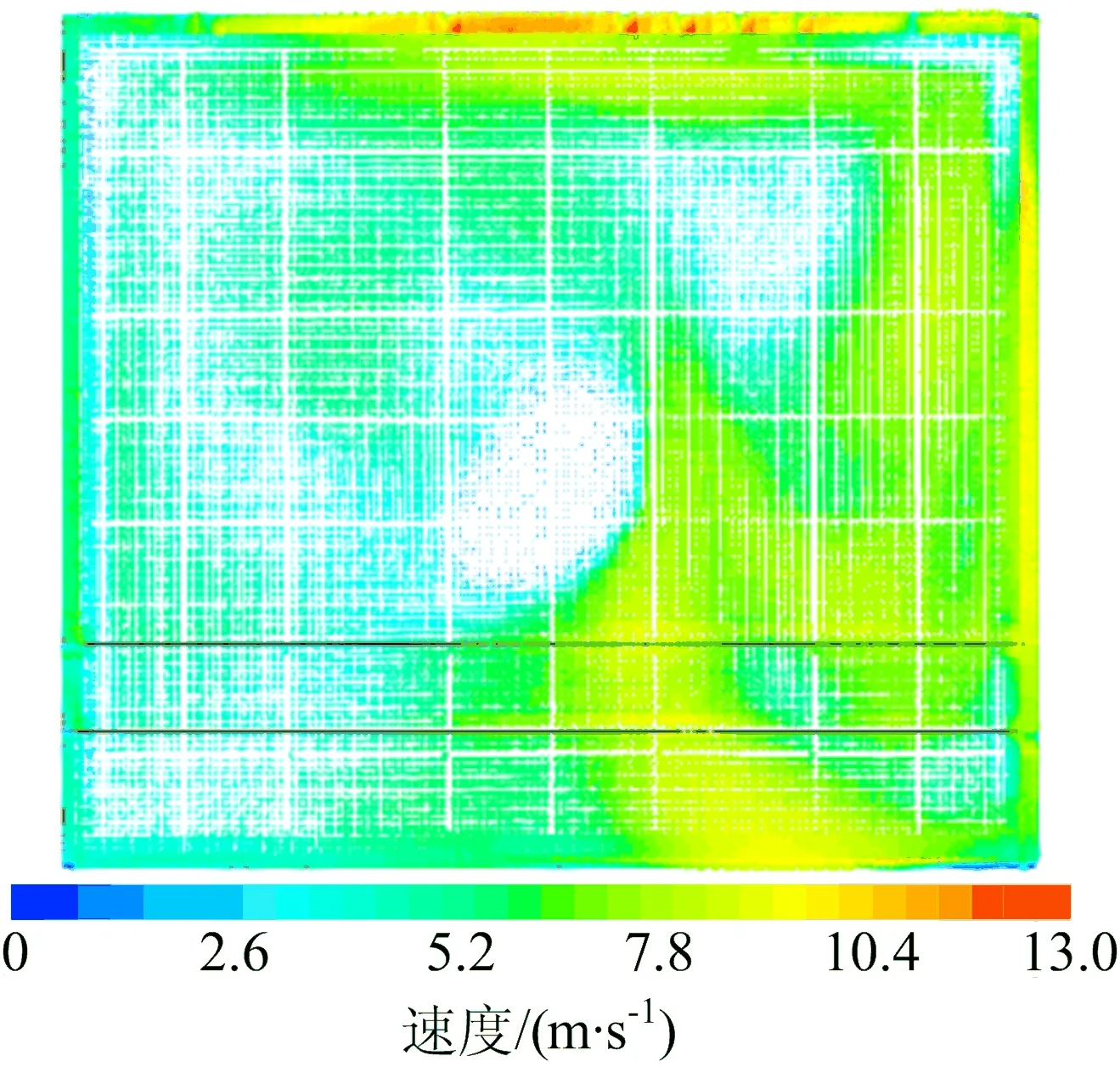

散热器迎风面上速度矢量图如图9所示。

图9 散热器迎风面速度矢量图

从图9可以看出,散热器迎风面风速分布不均匀,呈现出左半部分风速较低而右半部分风速较高的情况。结合风扇与聚风罩的三维模型发现,聚风罩的开口风圈并未处于聚风罩结构中间,略偏向右侧,因此推测正是这种不对称结构造成了散热器迎风面上风速分布左右不均的情况。此外,从图3冷却模块空间布局可以看出,在竖直方向上风扇相对于散热器位置过于靠下,风扇叶片实际覆盖面积已经超出传动油散热器迎风面,这也是导致散热器迎风面风速分布不均匀的一个因素。

3.2 散热器导风罩结构优化

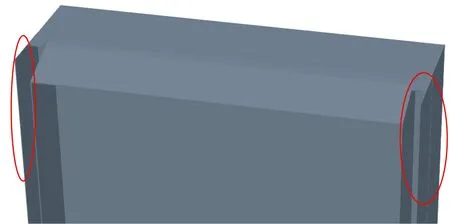

由3.1节分析可知,该型号叉车在散热器顶部出现明显的热风回流情况,研究发现原有导风罩未能将散热器出风面完全包裹,经测量导风罩两侧及顶部距离散热器出风面最外沿有2~3 cm间隙,这是散热器出现热风回流的重要原因。据此本文提出优化方案:① 将该导风罩位置上移使其上沿与散热器顶部重合;② 在散热器两侧增添阻流板防止两侧的散热器出风回流。

散热器导风罩优化后的模型如图10所示,其中红圈位置即两侧增添的阻流板。

图10 优化后散热器导风罩

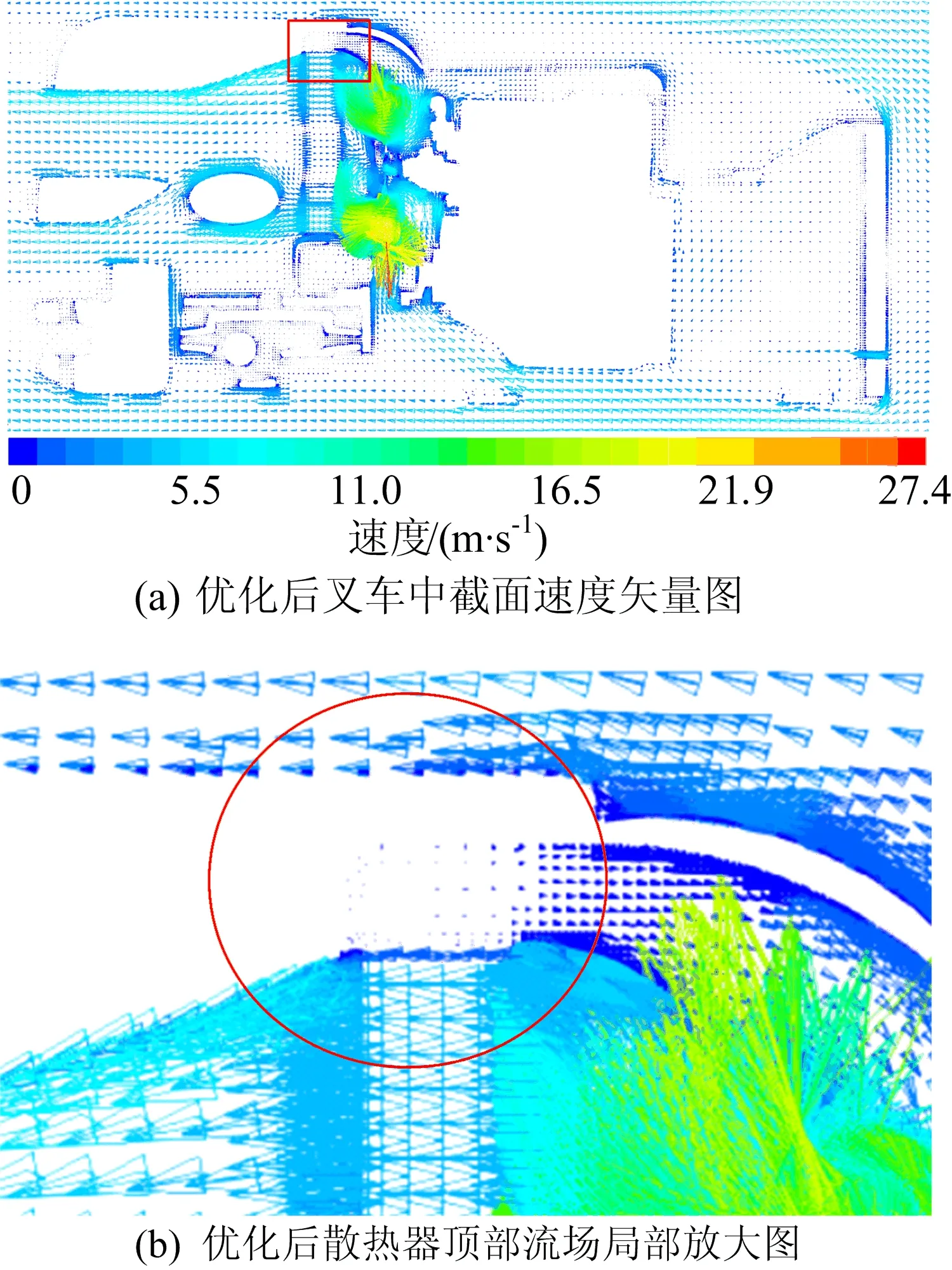

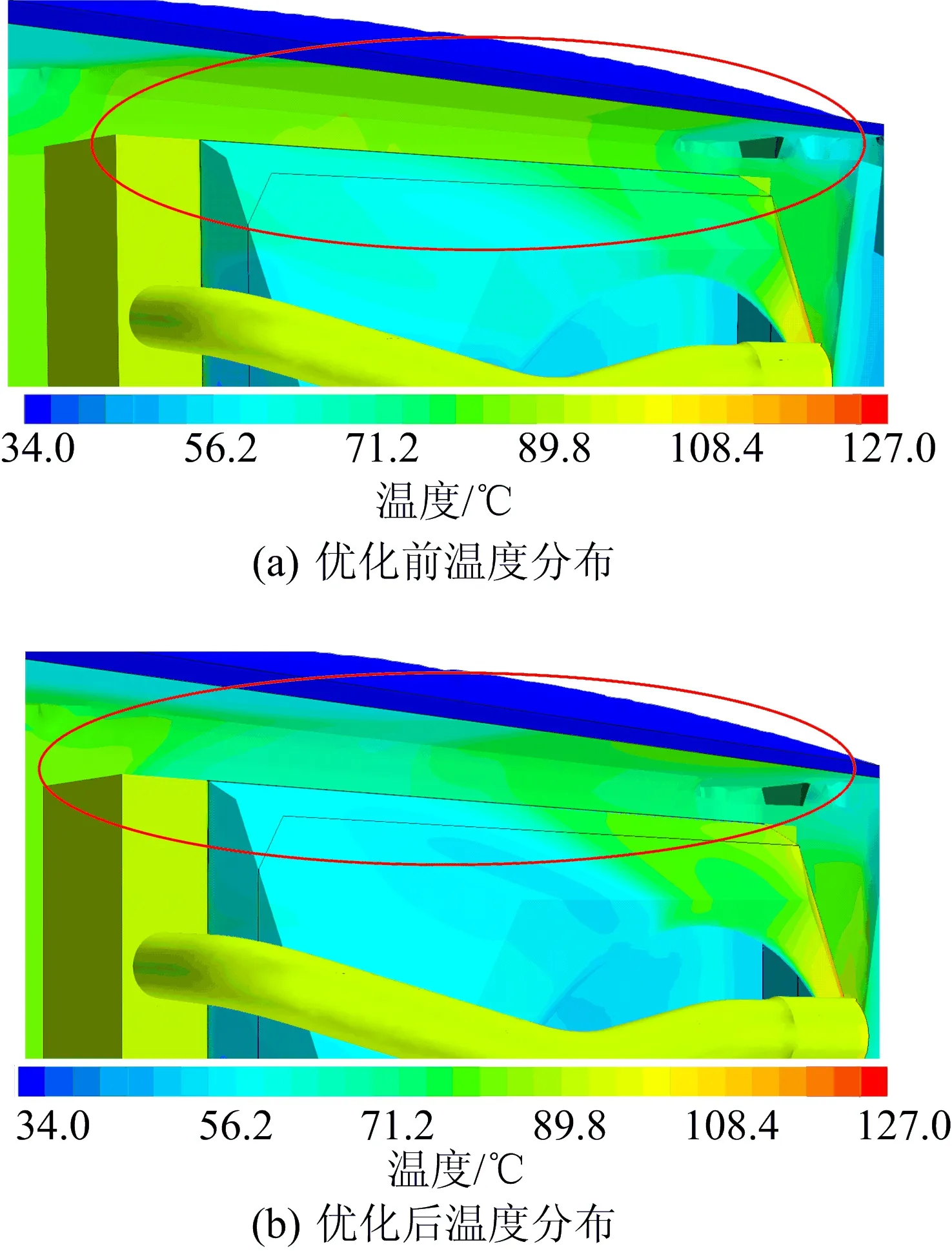

优化后叉车中截面上速度矢量图如图11所示,优化前、后机舱内散热器顶部附近结构温度分布如图12所示。

图11 散热器导风罩优化后叉车中截面速度矢量图

图12 散热器顶部附近温度分布图

从图11b可以看出,优化后散热器顶部与水箱盖板之间不存在热回流情况;由图12可知,优化后没有散热器热风回流,散热器顶部附近机舱壁面以及聚风罩壁面温度明显降低。

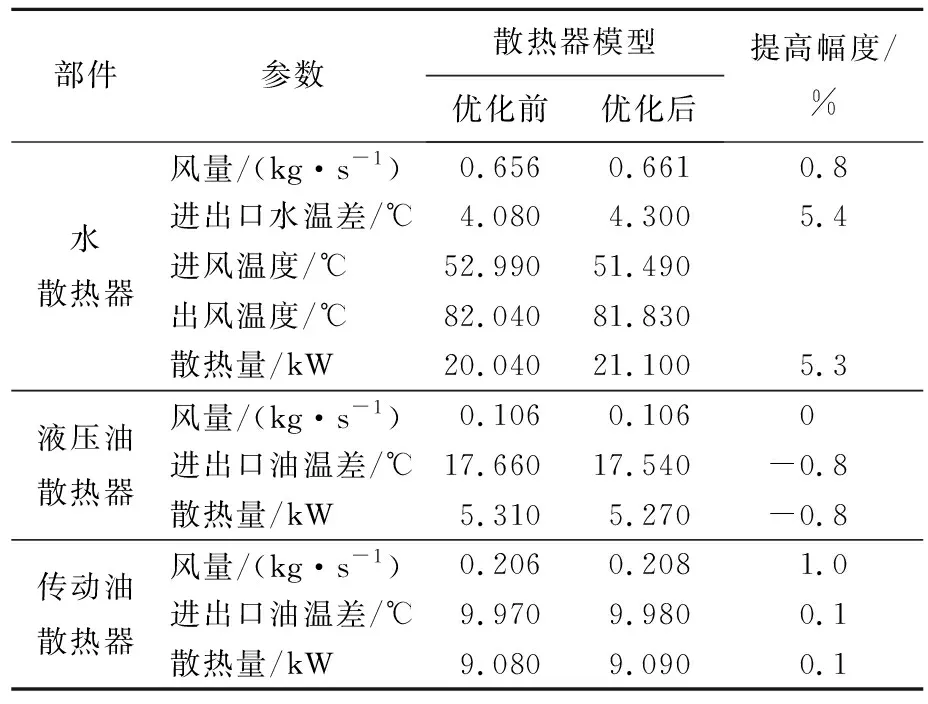

优化前、后散热器性能参数见表4所列。从表4可以看出,优化导风罩之后,水散热器的散热量和冷却水进出口温差分别提高5.3%、5.4%,水散热器进风温度下降1.5 ℃,但液压油和传动油散热器性能参数未见明显改变。

表4 优化前、后散热器性能参数

3.3 风扇与聚风罩结构优化

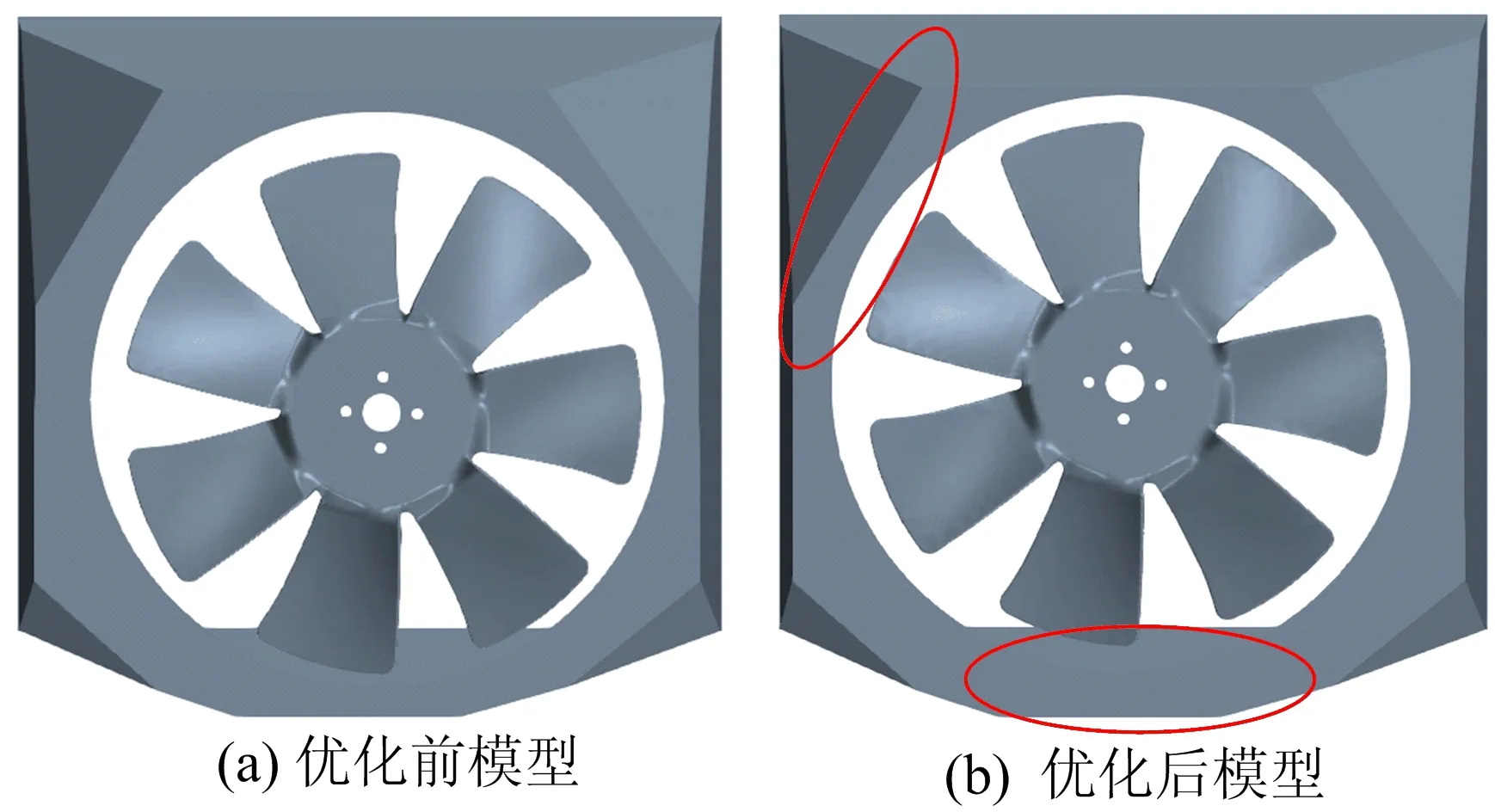

根据3.1节的分析,对聚风罩结构及风扇的位置进行优化,在原聚风罩结构基础上,左移开口风圈13 mm,再上移10 mm,而后左移风扇13 mm,再上移风扇20 mm。这里对聚风罩开口风圈的改动不仅矫正了原模型风圈的不对称性,且为上移风扇提供了一定的空间裕度。优化后聚风罩与风扇模型如图13所示,散热器迎风面速度矢量图如图14所示,散热器性能参数见表5所列。

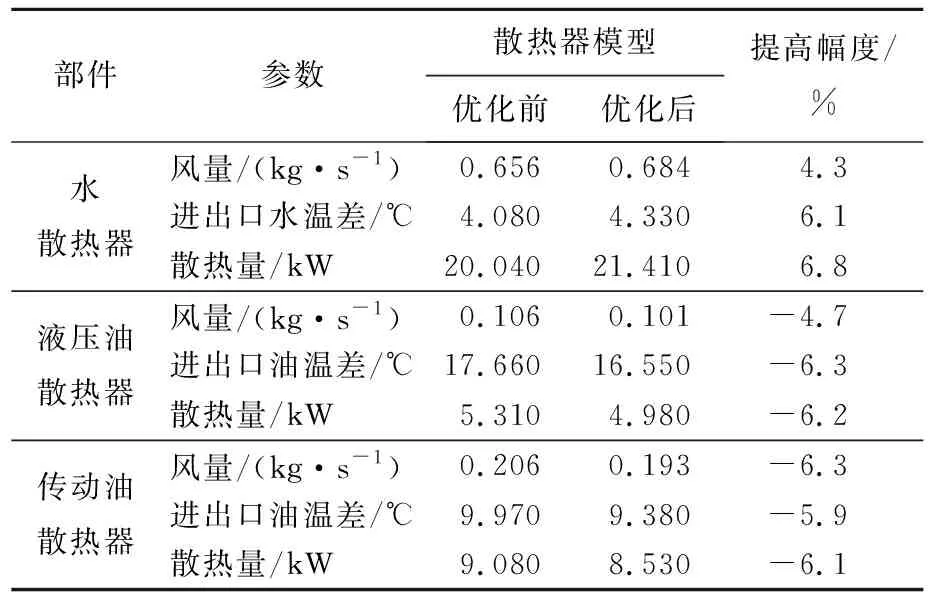

表5 聚风罩结构、风扇位置优化后散热器性能参数

图13 优化前、后聚风罩与风扇三维模型

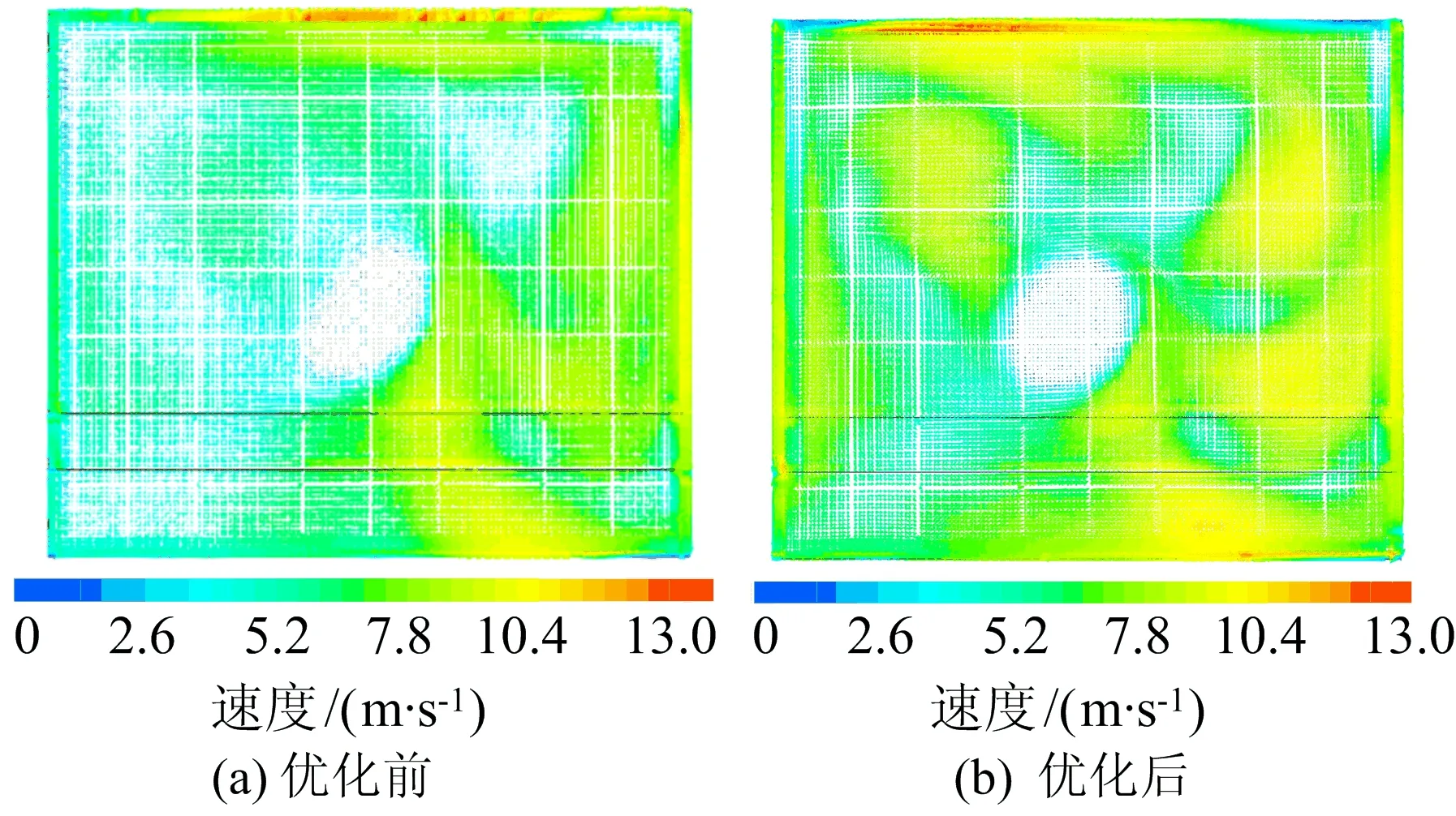

图14 优化前、后散热器迎风面速度矢量图对比

从图14b可以看出,优化后散热器迎风面风速分布不均情况有了明显改善,结合表5中散热器性能参数分析,优化后水散热器风量、冷却水温差、散热量分别提高了4.3%、6.1%、6.8%,而液压油散热器和传动油散热器相关性能参数则有一定的下降,但仍在其合理的工作温度范围内,因此该结构改变符合优化目标。

3.4 组合优化策略

根据3.2节、3.3节优化方案,提出一套组合优化策略:① 上移导风罩使其上沿与散热器顶部重合,在散热器两侧增添阻流板;② 左移聚风罩开口风圈13 mm,再上移开口风圈10 mm,而后左移风扇13 mm,再上移风扇20 mm。

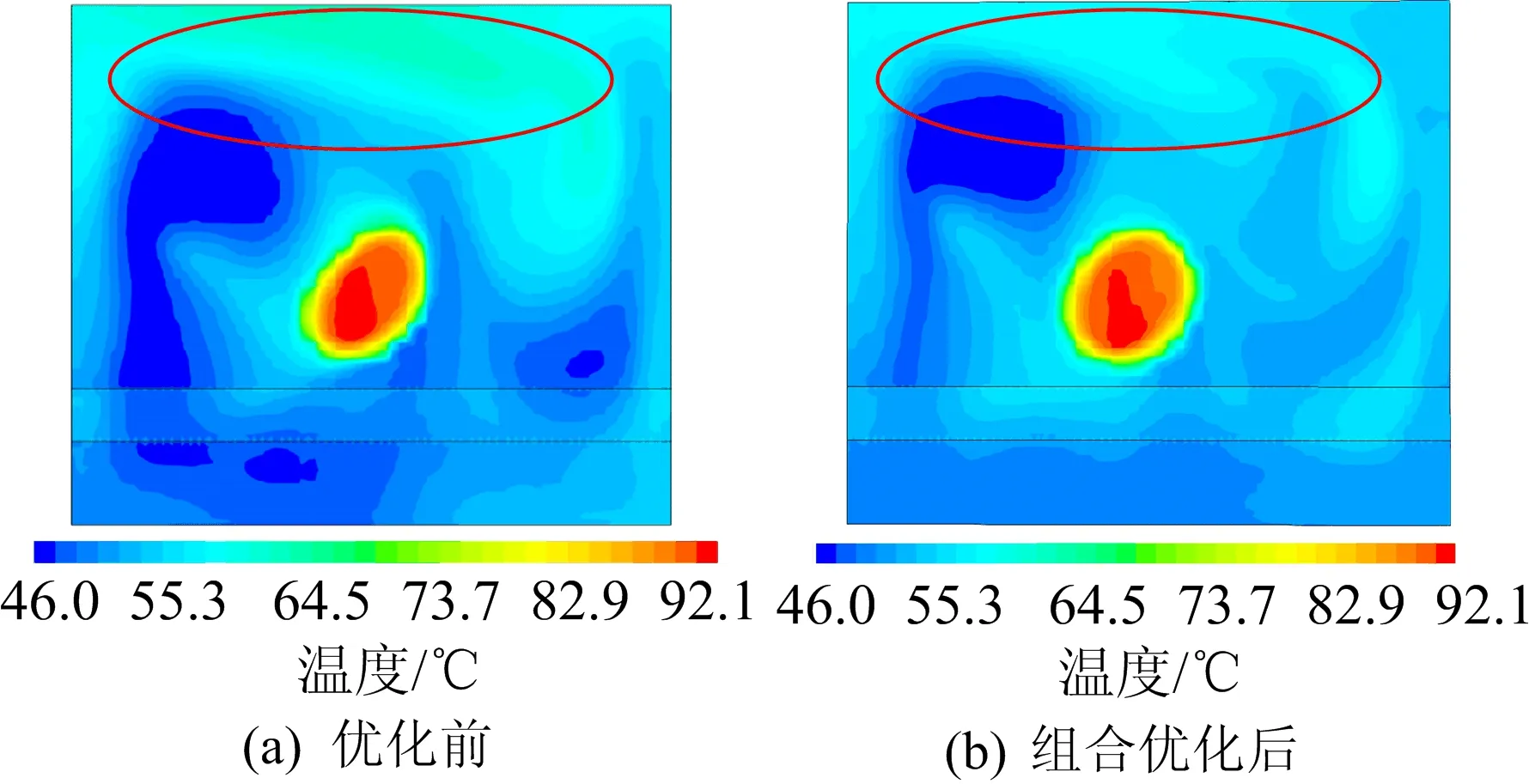

组合优化后散热器迎风面速度、温度分布分别如图15、图16所示。

图15 组合优化前、后散热器迎风面速度矢量图对比

图16 组合优化前、后散热器迎风面温度分布图对比

从图15b可以看出,经过组合优化后散热器迎风面风速分布情况有了明显改善;从图16b可以看出,水散热器迎风面上部温度也明显下降。

组合优化后散热器性能参数见表6所列。

表6 组合优化后散热器性能参数

由表6结合图15、图16分析可知,组合优化后水散热器散热量和冷却水进出口温差有了较大提高,分别增加了9.0%、10.3%,水散热器进风温度下降了2.19 ℃,说明机舱内整体温度降低,而液压油、传动油散热器仍能保证液压油和传动油在正常工作温度下。

因此该组合优化策略能有效提高此型号叉车散热器的性能参数,减少机舱内热回流,起到优化流场的作用。

4 结 论

本文针对某型号叉车发动机舱建立了机舱数值模型,分析发动机舱内热流场情况,提出相应的优化方案,并得到如下结论:

(1) 通过改进散热器导风罩位置和增添阻流板的方式能够避免散热器热风回流,使得水散热器进出口水温差和散热量分别提高5.4%、5.3%,同时水散热器进风温度下降1.5 ℃。

(2) 通过矫正聚风罩开口风圈位置以及上移风扇可将水散热器风量、冷却水温差、散热量分别提高4.3%、6.1%、6.8%,但同时需保持液压油、传动油在正常工作温度区间内。

(3) 采取组合优化策略后,可以使水散热器性能参数得到更大的提高,水散热器风量、冷却水温差、散热量将分别提高4.4%、10.3%、9.0%。

本文研究内容和结论可为叉车发动机舱热管理提供一定的借鉴和指导。