基于人机交互系统的商用车ECAS故障诊断研究

2023-05-30孙宏伟赵培通严天一

孙宏伟 赵培通 严天一

摘要:为提升商用车的行驶安全性,本文基于触摸屏式新型人机交互系统,对商用车电控空气悬架(electronically controlled air suspension,ECAS)系统的故障诊断系统进行研究。针对ECAS故障诊断系统总体架构,提出了ECAS故障诊断及故障保护机制,阐述了典型ECAS故障实例的诊断策略,并采用Matlab/Simulink搭建了诊断策略模型和故障码生成模型。为验证本文所提出的故障诊断及故障保护机制的可行性与实用性,以ECAS系统中压力传感器为例,对模型进行仿真分析和硬件在环试验。试验结果表明,在典型压力传感器故障工况下,本文所提出的ECAS故障诊断及故障保护机制,能够准确检测出相应故障,正确输出一系列相关信号,并在人机交互系统上将诊断结果进行实时显示。该研究对商用车ECAS人机交互系统的故障诊断系统设计开发具有一定的参考价值。

关键词:商用车电控空气悬架系统; 人机交互系统; 故障诊断; 故障保护; 压力传感器

中图分类号:U463.33 文献标识码:A

文章編号:1006-9798(2023)02-0090-09; DOI:10.13306/j.1006-9798.2023.02.013

基金项目:山东省自然科学基金面上项目(ZR2016EEM49); 国家自然科学基金资助项目(51475248)

作者简介:孙宏伟(1997-),男,硕士研究生,主要研究方向为汽车底盘电子控制技术。

通信作者:严天一(1970-),博士,教授,硕士生导师,主要研究方向为车辆系统动力学及其控制技术。Email:yan_7012@126.com

人机交互系统作为商用车电控空气悬架系统的重要组成部分,可有效提升电控空气悬架系统的智能性与可操作性[1-2]。故障诊断作为电子控制系统的必要功能之一,其良好的设计与正常运作,可保证电子控制系统的实时诊断和保护,有效提升系统运行的安全性和鲁棒性[3-4]。近年来,国内外许多学者开展了大量车载人机交互系统的研究。T.CEGOVNIK等人[5]研究了在不同驾驶环境要求下3种车载人机交互设计给驾驶员带来的差异化交互体验;F.EKMAN等人[6]构建了一个将信任相关因素引入人机界面的指导框架,通过人机交互,为自动驾驶车辆系统创建一个合适的用户信任水平;S.ZHANKAZIEV等人[7]阐述了人机界面操作的概念及其设计过程中需要解决的问题,并给出了与提高车辆自动化水平有关的驾驶员准备状态相关问题的通用描述;S.DEBERNARD等人[8]基于认知工作分析框架,分析了自动驾驶车辆中人机界面应当显示哪些信息以及如何显示等问题,并以“变道”功能为例,对人机界面系统设计进行了研究;莫宇凡[9]提出了基于情景意识的车载人机交互系统,定义了驾驶情景意识及其影响因素,构建了驾驶情景意识模型,给出了具备情景意识的车载中控交互系统设计方案,并进行了可行性评估;高晗等人[10]为研究未来汽车人机交互系统发展战略,搭建了一个全新的人与车生命周期研究模型,分析了全流程下用户的共性体验场景,挖掘用户的需求和痛点。近年来,国内外学者对电控空气悬架系统的故障诊断也开展了相关研究。K.JECONG等人[11]提出了一种基于故障隔离观测器生成残差,并使用支持向量机对其进行评估的方法,对整车悬架系统传感器的故障检测与隔离展开研究;H.KIM等人[12]针对闭环空气悬架控制系统中的关键部件压力传感器和高度传感器,提出了一种基于模型的故障检测方法;A.YETENDJE[13]以主动悬架为研究对象,提出了一种由诊断模块和控制器重构模块组成的诊断和容错控制方法;单海强[14]以ECAS的执行器故障为研究对象,提出了相应的故障诊断和容错控制算法;陈龙等人[15]针对ECAS在调节过程中的传感器故障问题,提出了一种基于扩展卡尔曼滤波组的故障诊断方法;黄启科等人[16]基于BP神经网络,对ECAS故障诊断策略进行研究。车载人机交互系统和ECAS故障诊断系统虽已有不少研究先例,但其在商用车上的研究应用仍相对匮乏。因此,本文根据商用车电控空气悬架系统的故障诊断需求,建立了基于可触控液晶屏式人机交互系统的ECAS故障诊断总体架构。提出了ECAS故障诊断及故障保护机制,同时搭建了相应的诊断仿真模型和硬件在环试验,通过注入典型的故障测试用例,评估和验证了该研究的合理性和实用性。该研究具有一定的工程应用价值。

1 ECAS故障诊断系统架构设计

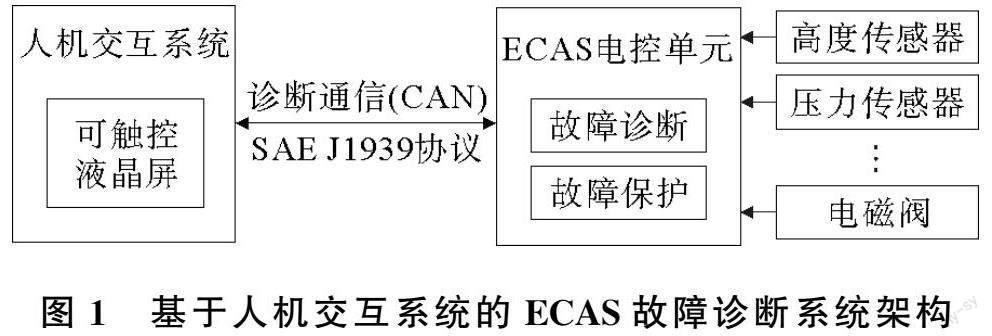

故障诊断系统的基本功能是实时检测电子控制系统是否有故障发生,若检测到有故障,则将检测到的故障以故障码的形式存储起来,以备查看并用于协助故障维修等工作[17-18]。本文设计的基于人机交互系统的ECAS故障诊断系统主要包括以下3部分:1) 故障诊断。ECAS电控单元周期性地采集到系统的各种信号后,通过与临界值比较等判别方法对采集到的信号进行故障状态判别,将信号故障状态划分为“有故障”或“无故障”,再根据故障诊断机制实现故障确认、故障恢复、故障码保存和故障码老化等操作,从而实现ECAS故障诊断。

2) 故障保护。ECAS电控单元检测到系统故障后,若故障持续时间满足故障保护进入条件,则进入故障保护模式。在故障保护模式期间,ECAS电控单元应用层控制策略应提供必要的容错控制等故障应对方案,保障ECAS系统仍可继续正常工作,防止行驶车辆发生危险[19-20]。当信号正常持续时间满足故障恢复条件后,也会满足故障保护退出条件,将退出故障保护模式。

3) 诊断通信。基于SAE J1939数据链路层及应用层诊断部分[21-22]规定的通信规则和诊断报文,人机交互系统与ECAS电控单元之间可有序实现故障码的发送与接收以及故障码的清除等诊断过程。

基于人机交互系统的ECAS故障诊断系统架构如图1所示。该系统主要包括人机交互系统、ECAS电控单元、CAN总线以及ECAS各零部件等。故障诊断及故障保护机制以软件代码的形式运行在ECAS电控单元内,用于实现ECAS电控单元的诊断与保护功能;ECAS电控单元分别对高度传感器信号和压力传感器信号等进行周期性地采集,在满足诊断前提条件的情况下,完成信号故障状态判别,若判别信号有故障,且故障得到确认后,在此之前先行进入故障保护模式,随之保存相应故障码。驾驶员可通过人机交互系统,读取ECAS电控单元中存储的故障码或对其进行清除等操作。

2 ECAS故障诊断机制设计

ECAS电控单元故障诊断模块周期性地采集满足诊断条件的信号,判断信号状态是否正常,若正常,即为无故障状态,否则为有故障状态。当信号处于有故障状态时,故障计数模块+1,等到下一次信号采集判断仍为有故障状态时,故障计数模块继续+1,否则故障计数模块-1。若故障计数模块当前计数为负值,而此时信号采集判断为有故障状态,那么故障计数模块将立即从0开始计数,并且+1。在一个驾驶周期内,当故障计数模块计数数值达到故障确认计数条件时,将对信号故障进行确认,该故障即为当前故障,然后保存故障码。

当故障计数模块计数数值达到故障恢复计数条件时,恢复信号故障状态,此时若存在保存的信号故障码,则令其转为历史故障码,随之该故障即由当前故障转为历史故障。此时,若不存在保存的信号故障码,则不做任何动作。故障确认计数条件和故障恢复计数条件为2个标定量,根据诊断需求,通过标定工具进行自定义标定。故障确认和故障恢复所需计数用的故障计数模块将使用同一个故障计数模块。除故障计数模块外,还将用到故障老化计数模块,此计数模块主要用于老化历史故障码,即满足老化条件时就清除历史故障码。

故障老化计数模块运行机制为在下一个驾驶周期内,若信号故障得到故障恢复,则故障老化计数模块+1;若信号故障得到故障确认,则故障老化计数模块从0开始计数。连续多个驾驶周期后,若故障老化计数模块计数数值达到故障老化计数条件,则将自动清除历史故障码。故障老化计数条件是一个标定量,可根据诊断需求通过标定工具进行自定义标定。在单个驾驶周期内,ECAS故障诊断机制运行流程如图2所示。

假设故障确认计数条件和故障恢复计数条件分别标定为127和-128,故障计数模块运行机制如图3所示。

3 ECAS故障保护机制设计

ECAS故障诊断系统主要有故障诊断机制和故障保护机制组成。故障保护机制的作用是在系统出现故障时及时做出合理的决策,以免影响系统正常运行或给车辆行驶带来不必要的风险,进而造成无法挽回的损失。

当信号故障状态为有故障状态时,故障计数模块会不断+1,等到故障计數模块计数数值达到故障保护进入计数条件后,进入故障保护模式。这里,故障保护进入计数条件是一个标定量,可根据诊断需求利用标定工具进行自定义标定。需要注意的是,故障保护进入计数条件数值小于故障确认计数条件,这是为了能够及时进入故障保护模式,减少故障带来的损失。当信号故障状态为无故障状态时,故障计数模块会不断-1,等到故障计数模块计数数值达到故障保护退出计数条件后,退出故障保护模式。这里,故障保护退出计数条件是一个标定量,可根据诊断需求利用标定工具进行自定义标定。此处将其设计为与故障恢复计数条件相等,目的是确保故障恢复后才可退出故障保护模式,此设计方案具备较高的保守性与安全性。ECAS故障保护机制运行流程如图4所示。

4 典型ECAS故障诊断实例

本文以ECAS系统中压力传感器为例,验证所提出的故障诊断及故障保护机制。压力传感器是ECAS系统结构中重要的组成部件,其作用是向ECAS电控单元提供空气悬架气囊内的压力信息。在不同的压力值下,压力传感器会输出相应的电压值,可根据压力传感器输出的电压信号范围对其进行诊断,此为汽车零部件故障诊断中常用的方法。压力传感器正常工作时,输出电压范围为0.5~4.5 V,供电电压为5 V,对电源短路时输出电压为5 V,或接近5 V,对地短路时输出电压为0 V,或接近0 V。

基于以上理论,结合ECAS故障诊断及故障保护机制,设计压力传感器对电源短路时的故障确认及故障恢复诊断策略,压力传感器对电源短路和对地短路故障确认诊断策略如表1所示,压力传感器对电源短路和对地短路故障恢复诊断策略如表2所示。

5 故障诊断及故障保护机制仿真

5.1 ECAS故障诊断及故障保护机制建模

本文针对压力传感器典型电气故障,结合ECAS故障诊断及故障保护机制,利用Stateflow工具箱搭建故障诊断仿真模型。ECAS故障诊断及故障保护机制仿真模型如图5所示。

图5中,Fault_Diagnosis模型用于实现故障诊断及故障保护功能,其内部运行逻辑为第二章的故障确认和恢复部分以及第三章的故障保护进入和退出部分;DTC_Handle模型用于确认故障码的类型及故障的发生次数,其内部运行逻辑为第二章的故障码生成部分。图5中,SOV为压力传感器输出电压,IgnitionSwitch为车辆点火信号,SupplyVoltage为传感器供电电压,FC为故障计数模块,FPS为故障保护信号,FSS为故障状态信号,FMI为故障模式标识符,Fault_Flag为故障标志位,OC_1为对电源短路故障模式发生次数,OC_2为对地短路故障模式发生次数,F1_DTC为对电源短路故障模式下的故障码类型,F2_DTC为对地短路故障模式下的故障码类型。

5.2 仿真结果分析

为验证所提出ECAS故障诊断及故障保护机制的可行性,需要给所搭建的仿真模型输入较为典型的测试用例,使其能够较全面地测试到整个ECAS故障诊断及故障保护机制的运行状况,故障诊断及故障保护机制标定量参数数值如表3所示。

给该仿真模型输入车辆点火信号和压力传感器输出电压信号,车辆点火信号随时间变化曲线如图6所示,压力传感器输出电压随时间变化曲线如图7所示。

由图6可以看出,从第0 s开始,车辆初始点火状态为未点火状态;从第3 s开始点火直到第32 s,车辆一直处于已点火状态;最后在第32 s时又进入未点火状态。这段车辆点火信号属于单个驾驶循环所表现出的信号,也即下面将要完成的压力传感器故障诊断仿真分析仅为在单个驾驶循环内完成的。

由图7可以看出,压力传感器初始输出电压为2.5 V,由车辆点火信号可知,从第0 s到第3 s内,压力传感器输出电压应为0 V,但由于是仿真实验,故障诊断模型的输入量均为外部分立设计的信号源,并不会产生输入不合理或给仿真模型带来困扰的情况,此时压力传感器未表现出故障状态,然后从第4 s开始,直到11 s压力传感器输出电压为4.9 V,此时压力传感器表现出对电源短路故障状态,从第11 s开始,直到18 s压力传感器输出电压为0.2 V,此时压力传感器表现出对地短路故障状态,最后从第18 s开始直到仿真结束,压力传感器输出电压为3.5 V,表示压力传感器恢复正常工作状态。

仿真时间为34 s,仿真步长为50 ms,故障计数模块数值随时间变化曲线如图8所示,故障状态信号随时间变化曲线如图9所示,故障模式标识符随时间变化曲线如图10所示,故障保护信号随时间变化曲线如图11所示,故障标志位数值随时间变化曲线如图12所示,对地电源短路故障码类型随时间变化曲线如图13所示,对地短路故障码类型随时间变化曲线如图14所示,对电源短路故障发生次数随时间变化曲线如图15所示,对地短路故障发生次数随时间变化曲线如图16所示。

由图8~图16可以看出,当仿真运行至第3 s时,车辆点火启动,开始获取压力传感器输出电压信号,故障计数模块开始工作,此时压力传感器输出电压信号正常,故障计数模块处于计数递减状态;当仿真运行至第4 s时,压力传感器输出电压信号大于4.8 V,此时压力传感器处于对电源短路故障模式下,相应的故障计数模块由负值直接转为正值+1,然后继续以1为单位递增;当仿真运行至第9 s时,故障计数模块计数数值达到100,满足故障保护进入计数条件,故障保护信号由0变为1,接着故障计数模块计数数值继续递增,直至大约第10.4 s时达到峰值127,不再继续递增,此时满足故障确认计数条件。故障状态信号由0变为1,表示压力传感器当前存在故障;故障模式标识符信号由0变为3,表示压力传感器当前处于对电源短路故障模式;故障标志位由0变为1,表示系统存在保存的压力传感器当前故障码或历史故障码;对电源短路故障码类型信号由0变为1,表示压力传感器对电源短路故障码类型为当前故障码;对电源短路故障发生次数信号由0变为1,表示压力传感器对电源短路故障发生了1次。当仿真运行至第11 s时,压力传感器输出电压开始小于0.3 V,此时压力传感器故障模式由对电源短路变为对地短路,故障计数模块由127变为0,并开始重新计数,数值不断递增,直到递增至127不再变化,相应的故障模式标识符由3变为4,表示压力传感器当前故障模式为对地短路;对电源短路故障码类型信号由1变为2,表示压力传感器对电源短路故障碼由当前故障码转为历史故障码;对地短路故障码类型信号由0变为1,表示压力传感器对地短路故障码类型为当前故障码;对地短路故障发生次数信号由0变为1,表示压力传感器对地短路故障发生1次。当仿真运行至第18 s时,压力传感器输出电压开始处于正常范围内,故障计数模块开始递减,直至大约第30.8 s时,递减为-128,并且保持不变,满足故障恢复计数条件和故障保护退出计数条件,相应的故障保护信号由1变为0,表示可退出故障保护模式;故障状态信号由1变为0,表示压力传感器当前不存在故障;故障模式标识符信号由4变为0,表示压力传感器故障模式由对地短路故障模式转为无故障模式;对地短路故障码类型信号由1变为2,表示压力传感器对地短路故障码类型状态由当前故障码转为历史故障码。当仿真运行至第32 s时,车辆熄火,表示单个驾驶循环结束。

由仿真结果可知,在典型压力传感器故障工况下,本文所提出的ECAS故障诊断及故障保护机制能够准确检测出相应故障,并正确输出一系列相关信号。

6 硬件在环试验

为进一步验证该设计的实用性,设计硬件在环测试平台方案,硬件在环测试平台框图如图17所示。图中的软件部分包括Matlab/Simulink信号输入模型和Stateflow控制策略,硬件部分包括工作站、Kvaser Leaf Light v2 CAN总线分析仪及触摸屏式新型人机交互系统。利用Kvaser CAN总线分析仪将工作站与人机交互系统进行连接,Matlab平台支持与Kvaser CAN总线分析仪的通信,使外接的人机交互系统能够与Simulink环境相连通进行数据传输。

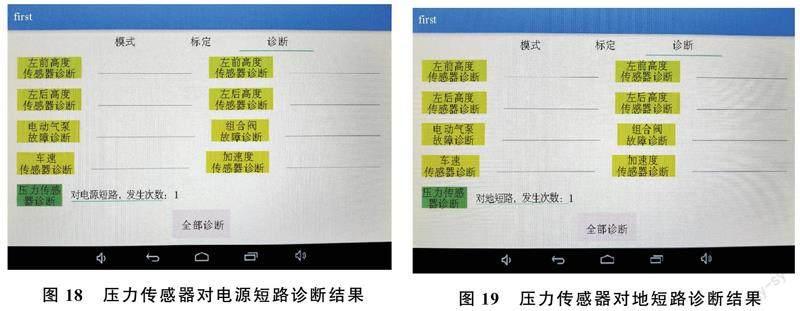

本文通过软件部分注入故障信号来模拟压力传感器故障的发生,接着由诊断策略模型来进行故障的判别,并将诊断结果通过Simulink的CAN收发模块根据SAE J1939协议打包成相应的诊断报文,经Kvaser CAN总线分析仪发送给人机交互系统,人机交互系统可根据通讯协议对故障报文进行解析,并显示诊断结果,压力传感器对电源短路诊断结果如图18所示,压力传感器对地短路诊断结果如图19所示。

由图18和图19可以看出,诊断策略可准确检测出压力传感器对电源短路和对地短路时的故障,并可在人机交互系统上将诊断结果进行实时显示。

7 结束语

本文根据商用车电控空气悬架系统的故障诊断需求,建立了基于可触控液晶屏式人机交互系统的ECAS故障诊断总体架构,提出了ECAS故障诊断及故障保护机制,完成对商用车压力传感器典型故障的诊断,包括压力传感器对电源短路和对地短路的故障检测,并在人机交互系统上将故障类型进行准确解析。本文将人机交互系统运用在商用车ECAS系统故障诊断系统的研究中,提高了ECAS系统的智能化程度,具有一定的工程实用价值。今后将开展对于压力传感器信号线断路故障检测的进一步研究。

参考文献:

[1] 李仲兴,沈安诚,江洪. 电控空气悬架多智能体博弈控制系统研究[J]. 汽车工程,2020,42(6):793-800,831.

[2] 陈林,曲延羽,刘宇凡,等. 基于驾驶行为习惯的智能驾驶人机交互系统[J]. 时代汽车,2021(14):197-198.

[3] 黄曦鼎. 商用车EPB系统故障诊断技术研究[D]. 南京:南京理工大学,2016.

[4] 董潇. 基于多元时序数据的商用车运行过程故障检测与诊断方法[D]. 济南:山东大学,2021.

[5] CEGOVNIK T,STOJMENOVA K,TARTALJA I,et al. Evaluation of different interface designs for human-machine interaction in vehicles[J]. Multimedia Tools and Applications,2020,79(29):21361-21388.

[6] EKMAN F,JOHANSSON M,SOCHOR J. Creating appropriate trust in automated vehicle systems:A framework for HMI design[J]. IEEE Transactions on Human-Machine Systems,2017,48(1):95-101.

[7] ZHANKAZIEV S,VOROBYOV A,ZABUDSKY A. Designing human-machine interface for unmanned vehicle with account for time for control transfer[J]. Transportation Research Procedia,2020,50:749-756.

[8] DEBERNARD S,CHAUVIN C,POKAM R,et al. Designing human-machine interface for autonomous vehicles[J]. IFAC-PapersOnLine,2016,49(19):609-614.

[9] 莫宇凡. 基于情境意識的车载人机交互系统设计与研究[D]. 成都:西南交通大学,2020.

[10] 高晗,李博,韩挺. 未来汽车人机交互系统发展趋势研究[J]. 包装工程,2018,39(22):22-28.

[11] JEONG K,CHOI S B,CHOI H. Sensor fault detection and isolation using a support vector machine for vehicle suspension systems[J]. IEEE Transactions on Vehicular Technology,2020,69(4):3852-3863.

[12] KIM H,LEE H. Fault-tolerant control algorithm for a four-corner closed-loop air suspension system[J]. IEEE Transactions on industrial Electronics,2011,58(10):4866-4879.

[13] YETENDJE A,SERON M,DEDONA J. Diagnosis and actuator fault tolerant control in vehicle active suspension[C]∥2007 Third International Conference on Information and Automation for Sustainability. Melbourne,VIC,Australia:IEEE,2007:153-158.

[14] 单海强. 基于模型的ECAS系统执行器故障诊断与容错控制研究[D]. 镇江:江苏大学,2018.

[15] 陈龙,单海强,徐兴,等. 基于扩展Kalman滤波器组的ECAS系统传感器故障诊断[J]. 振动. 测试与诊断,2019,39(2):389-395,449.

[16] 黄启科,宁佐归,张玉林,等. 基于BP神经网络的ECAS系统故障诊断策略研究[J]. 内燃机与配件,2020(21):112-113.

[17] 赵海英. 基于UDS的无级变速器故障诊断系统开发与实现[D]. 长沙:湖南大学,2018.

[18] 尹剑波. 混合动力汽车AMT故障诊断与容错技术研究[D]. 合肥:合肥工业大学,2015.

[19] 何龙. 新型8速DCT故障诊断及故障处理研究[D]. 合肥:合肥工业大学,2017.

[20] 李威威. 智能车载故障诊断系统的关键技术研究[D]. 天津:天津工业大学,2017.

[21] SAE. SAE J1939—21 Data link layer[S]. USA:SAE J1939 Committee Draft,2006.

[22] SAE. SAE J1939—73 Application layer-diagnostics[S]. USA:SAE J1939 Committee Draft,2006.

Abstract:In order to improve the driving safety of commercial vehicles,this paper studies the fault diagnosis system of the electronically controlled air suspension (ECAS) system of commercial vehicles based on a new type of touch screen human-machine interaction system. Aiming at the overall architecture of ECAS fault diagnosis system,the ECAS fault diagnosis and fault protection mechanism is proposed,and the diagnosis strategy of typical ECAS fault cases is described. At the same time,the diagnosis strategy model and fault code generation model are built using Matlab/Simulink. In order to verify the feasibility and practicability of the fault diagnosis and fault protection mechanism proposed in this paper,the pressure sensor in ECAS system was taken as an example to carry out simulation analysis and hardware in the loop test on the model. The test results show that under typical pressure sensor fault conditions,the ECAS fault diagnosis and fault protection mechanism proposed in this paper can accurately detect the corresponding faults,correctly output a series of related signals,and display the diagnosis results in real time on the human-machine interaction system. This research has a certain reference value for the design and development of the fault diagnosis system of the ECAS human-machine interaction system of commercial vehicles.

Key words:electronically controlled air suspension system for commercial vehicles; human-machine interaction system; fault diagnosis; fault protection; pressure sensor