基于计算机辅助技术的数字化注塑模具优化研究

2023-05-30任娟刘红梅

任娟 刘红梅

摘要:针对塑料制品模具设计存在的修模频繁、试模工作量大、浪费大和耗时长等问题,本文基于计算机辅助技术(computer-aided design,CAD),对数字化注塑模具进行优化,形成数字模型,并借助逆向工程关键技术及3D扫描去除杂点,对塑件的注塑模具进行计算机辅助技术设计,并进行优化。研究结果表明,优化后,注塑模具成型时间为0.32 s,保压曲线使整体塑件收缩更均匀,且塑件的残余压力减小,压力趋势保持一致,翘曲变形符合产品工艺要求,且因收缩不均导致的翘曲变形降低到0.69 mm,提高了22%,优化效果满足要求,验证了本文所研究的注塑工艺优化方法具有可行性,且注塑模具的功能有所提高,缩短了开发周期,降低了生产成本。该研究具有一定的实际应用价值。

关键词:注塑模具; 计算机辅助技术; 塑料模型; CAE技术; 塑件曲面

中图分类号:TP391.4; TQ320.66+1 文献标识码:A

文章编号:1006-9798(2023)02-0053-07; DOI:10.13306/j.1006-9798.2023.02.008

基金项目:苏州市社会科学基金资助项目(Y2020LX117)

作者简介:任娟(1981-),女,硕士,讲师,主要研究方向为机械工程、汽车工程和工业机器人。

通信作者:刘红梅(1976-),女,硕士,副教授,主要研究方向为计算机基础教学、工业机器人和教育信息化。 Email:wuxiang7210@163.com

目前,塑料制品广泛应用于医疗、教育、汽车、建筑等行业领域,计算机辅助技术(computer aided engineering,CAE)可以早期发现塑料注塑模具设计前期存在的缺陷,从而对模具参数予以修正,完善优化方案。但传统的注塑模具设计依靠工人经验,操作误差大,需要反复修正调试才能投入生产,存在多次调试增加成本和周期长等较大局限性,不能满足规模化生产需求。由于试模工作量大,且修模频繁,因此为避免浪费大、耗时长和反复试验,国内外学者将数字化技术[1]应用于注塑模的研究。美国康奈尔航空工程学院在研究注塑模的CAE方面成效显著,通过实验注塑模拟构建塑料性能方面的数据库,结合三维流動计算机,计算形成注塑的几何造型系统[2];澳大利亚在开发注塑工艺中,以CAE软件最具代表性,通过流动分析、冷却分析和保压分析,制作注塑成型。我国注塑模以CAD/CAE为主,谷少朋等人[3]基于计算机辅助技术,对防尘摄像机注塑模具进行改进;田春燕等人[4]通过计算机辅助技术,对一氧化碳检测仪注塑模具进行优化研究,该研究降低了人工成本,延长模具寿命,改善了模具性能,提高模具制造精度,从而确保标准化生产塑料制品。基于此,本文借助于数字化计算机辅助技术CAD和CAE,对数字化注塑模具进行优化。该设计降低了开发难度,缩短了产品生产周期,推动规模化生产,改善业内模具过分依赖个人经验及反复修改模具的情况。该研究对于物料成本精简,延长模具使用寿命,提高制造产品精度具有重要意义。

1 数字化注塑模具模型的重建

1.1 逆向工程技术

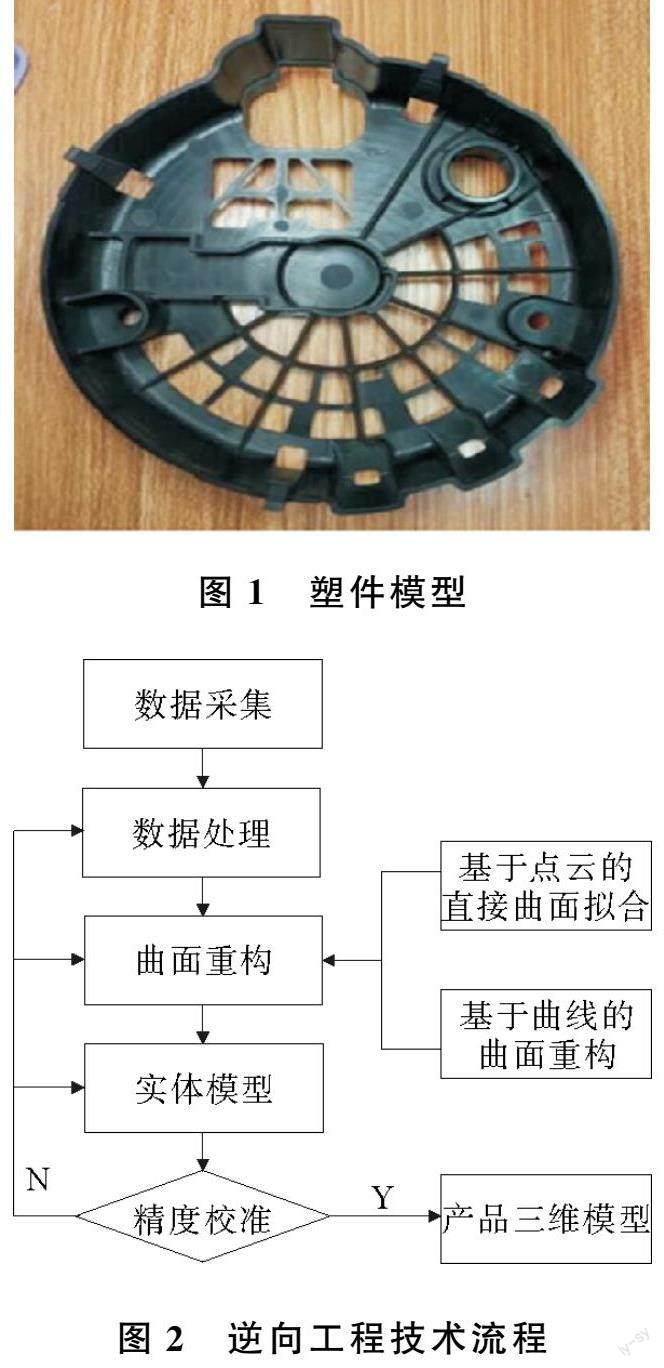

逆向工程是在原有塑料产品的基础上,通过测量仪器获取轮廓坐标以重构曲面,形成模具规格设计图,建构数字化塑件模型,塑件模型如图1所示。逆向工程技术通过数据重构修正模型,利用样本塑料样件特征进行数据采集,并综合设备测量方法,了解产品表面提供的信息[5]。

处理数据是指精简采集的数据,降噪拼合,结合软件处理获取软件模型数据,以满足逆向数字化模型的精度要求。而重建模型的校核修正,是避免数据采集存在的误差重建模型,可保证模型满足后续需求,对其进行精度校核与修正[6]。逆向工程技术流程如图2所示。

逆向工程软件是一款专用的逆向软件,也是数字化技术所使用的计算机辅助软件,对于任意零部件,借助扫描点,自动生成准确的数字模型。CAD软件的逆向功能是借助数字编辑器的模块、快速曲面重构、数据点云进行采样、编辑和裁剪,进而生成曲线建构造型。

1.2 塑件数据采集

本研究以不同品牌汽车发电机后壳的塑料塑件为例,后壳尺寸平均壁厚1.5 mm,形成不规则的圆柱形深腔,在采集数据设备过程中,被测数据存在细节多、体积小、特征多等一系列问题,容易造成数据丢失,导致逆向结果存在误差。因此,为考虑塑件本身的细节,采用无死角数据采集及手持式激光扫描采集数据,形成三维激光扫描与通过激光成像点,计算三维坐标[7],数据精度提高了0.05 mm。数据采集法如图3所示。

在数据采集过程中,由于塑件表面呈黑色,反光不佳,为避免震动导致采集数据出现重叠问题,需要提高塑件数据的采集精度,因此需要进行特殊处理,如在塑件产品上粘贴分布均匀的标记点,保证整体采集数据的环境更稳定。具体方法是标准扫描仪,摆放待测实物,使拼接好的原始数据更丰富,所获得的点可以直接重构曲面,进行点云数据处理[8]。

1.3 塑件数据处理

由于采集到的原始数据较多,因此需要去除无用点。数据封装三角形面片,建立点与点之间的直接关系,形成多个小三角形片面,并借助底边和顶点相互连接形成曲面,在相邻的小片面中形成一条边线。将所有点建立明确的拓扑关系,以修正坐标系,重构曲面,整体形成没有破孔的数据,而对数据进行坐标摆正,形成三维坐标系,对点云数据拟合形成的坐标对齐平面,避免翘曲变形,选择部分片体拟合所得的平面取直垂线[9]。作为坐标系Z轴,拟合坐标系形成XOY平面,并对X轴和Y轴进行拟合,得到对应的片体数据。坐标系对齐如图4所示。

1.4 塑件曲面重构

塑件曲面重构是综合逆向工程技术关联的产品,制造二次开发形成的三维数字化模型,因此重构曲面质量,形成基于点云直接拟合的曲面,由数据拟合曲线重构曲面,曲面重构如图5所示。

点云曲面拟合是针对点予以构造,包含尽可能多的点云拟合,成为贴近实物特征的面,平面拟合取决于所选取的数据,低于曲线的曲面拟合,影响曲面拟合质量。曲線拟合采用B样条曲线,B样条曲线拟合方法使用逆向工程技术,在需要允许误差范围内,得到接近的数据点曲线[10]。

1.5 产品精度校核与实体模型

在片体封闭曲面后构建逆向模型,获取模型精度数据,通过校验存取数据,如果数据偏差大,会出现变形,而偏差为0.3 mm左右,在允许范围以内。因此,需要对塑料制品进行数字化模型综合三维数据采集,并利用数字化技术建构模型,获取数据曲面相关信息[11]。模型功能部位偏差处理如图6所示。

结合产品修正曲面,对数字化模型塑料模具制作需降低功能偏差,偏差最大在0.3 mm左右才能达到生产商家的需求。

2 基于计算机辅助技术的数字化注塑模具

2.1 注塑模具CAD技术

CAD是利用系统性的技术操作进行计算绘图,在智能化操作中,强化人与计算机的优势[12]。自动化模块具有强大的三维建模功能,有助于提高塑料模具的生产工作效率,形成企业统一的标准(包括导套、导柱、推杆、定位环等),随时调用,满足设计精度要求。

2.2 注塑模具的设计安装

注塑机上的产品成型尺寸精确,形状复杂,可以嵌件塑料制品的专用工具是注塑模具。大量生产塑料制件,以控制产品尺寸,提高生产效率。注塑机的工作原理是利用热塑性的塑料和热固性的塑料制造,使其成为成型的设备,通过高分子加热熔融状态,在高压状态下,通过喷嘴腔射入模具腔内,待冷却凝固,即成型为需要的塑料制品。而注塑模具的整体结构,按照塑料品种、性能、形状、结构类型存在着不同变化,但基本结构保持一致,由浇注系统、冷却、脱模和结构零件等构成[13]。

注塑模具设计流程为设计图纸、排列型腔、设计浇注系统和冷却系统。脱模机构设计需满足塑件结构特点及工艺要求,通过提高塑料的加工性能,简化模具结构,降低工作难度,满足特殊配套结构的需求。

2.3 汽车发电机后壳模具的CAD设计

本文以汽车发电机后壳为生产模具,以CAD技术的应用为研究案例,对产品拔模进行分析,通过检测体积厚度,测量工艺要求,综合制作材料的成型方法和特征,对汽车发电机后壳的不同模具进行设计。

1) 设计模仁。模仁是关键精密零件,其制作材料价格高,结构比其他部分更复杂,结合产品生产批量大,本文采用特殊钢材加工制造模仁[14]。模仁产品设计中,包含30%的玻璃纤维尼龙66,可提高使用率,间隔利于排气、易于加工、降低生产成本、延长使用寿命。为避免注塑过程中出现跑偏现象,要进行特殊设计配合模仁。模仁镶件如图7所示。

2) 浇注系统。浇注系统主要分为浇口分流道和主流道。考虑使用的熔料快速充满模具,腔体以内降低压力损失,减少热量,尽量减少小流道凝料体积,避免浪费原料[15]。浇口痕迹要小,并清除,其中主流道设计要从注塑机的喷嘴开始分流形成,使熔料进入流动通道中。浇注系统流道通道设计如图8所示。

目前,热塑塑料模具往往借助于可拆卸的唧嘴操作使用,或者采用U型截面分流道,设计主流道末端浇口为止的熔料流动通道。采用多腔模具和多点进胶模具会产生多极流道,采用U形流道,二级分流借助于圆形截面流道。浇口设计时,注重注塑模具分流道和模具型腔通道,填充结束之后冷却凝固,防止熔料倒流,连接流料和塑件,改变其中的原料玻璃纤维取向,使产品成型满足要求[16]。本文采用侧浇口进胶,侧胶口进胶截面面积小,距离短,熔体进入胶口后受剪切速率大,降低熔体粘度,避免填充难度过大,影响产品外观。

本设计采用二级冷料穴,设计模式与一级冷料穴相同,使冷料穴凝料顺利被顶出,加大拔模角度,更好地顶出冷料穴。

3 基于计算机辅助技术Moldflow的数字化注塑模具CAE的优化

3.1 注塑模具CAE技术

计算机辅助工程(computer aided engineering,CAE)可以降低注塑模具开发成本,优化产品出现的翘曲状况[17]。其中,塑料产品CAE软件主要使用Moldflow,有助于浇口位置分析流动模拟模块。对不同类型的塑件进行网格类型划分,可划分为3D网格、双层面网格、中性面网格。Moldflow分析流程主要是对普通塑件的分析,属于前处理,而构建网络模型,设定分析参数,属于后处理。

3.2 发电机后壳模具的CAE

在热塑性注塑模模流中,导入三维模型并划分网格,结合软件为专业模流分析软件。建模功能需要在CAE之前,采用软件导出能够识别的格式文件,形成有限元网格划分,浇口位置影响塑件成型质量[18]。为此,熔料模型腔体内流动的熔料,会影响塑件的翘曲面和原料中的玻璃纤维,通过对比,利用计算机辅助软件,确定最佳浇口位置,明确一点(1个位置进胶)、二点(2个位置点同时进胶)、三点(3个位置点同时进胶)进胶方案,并进行分析。创建浇注系统如图9所示。

由图9可以看出,三点位置可以均匀分布浇注熔料,翘曲变形主要是塑件没有按照预期设计,模具形状表面出现扭曲变形,不同区域的收缩厚度不均及分子垂直平行收缩不均,均会影响塑件质量。进胶产品最大变形是1.17 mm,选择合理化的进胶设计,其中以两点进胶产品最大翘曲变形是0.85 mm成为最优设计方案[19]。因此,尝试分离翘曲原因,进一步探究翘曲变形值的成因,选择翘曲变形最低工艺,从而进行优化。

3.3 冷却系统分析

按照参数要求,冷却系统要明确冷却时间,通过数字化计算获取最佳冷却时长,指导设计模具。冷却回路具有合理流动速率,流动速率是每分钟流过的冷却介质总量,以达到介质流动的要求[20]。回路雷诺数会影响流量,要求冷却回路流量的雷诺系数要超过10 000,以提高冷却效率,因此冷却回路的流动速率最小为3.387 m/min。冷却回路分析如图10所示。

3.4 注塑工艺优化研究

在注塑过程中,需要借助注塑机生产出合格的产品,而注塑工艺主要是结合注塑机的生产工艺参数,通过调节参数,最终调整模具,将熔料汁放在模具中生产出合格的产品。由于塑件成型受到注塑工艺参数的影响,对于注塑生产各环节,工艺参数发挥着至关重要的作用。注塑工艺参数包括产品成型时间、冷却时间、注塑压力保压、模料冷却介质温度以及模具温度各工艺参数相结合,影响塑件产品质量。为提高模具生产的整体效率,确保产品质量,需要对工艺予以进一步优化设计[21]。

3.4.1 成型时间优化

本文采用Moldflow对注塑模具进行成型时间优化,通过借助剪切热算法,对模腔和流道进行优化[22]。

1) 确定最佳成型时间。为优化模具成型的最佳时间,采用Moldflow软件对模具空间进行探测,计算塑件最佳成型的曲线函数时间,首选成型窗口时间是0.23~0.43 s,结合计算图,明确成型窗口的质量,综合函数曲线数据所选的塑件最佳成型时间是0.32 s。为保障结果确实可行,本文主要从最低流动前沿温度和最大剪切应力及剪切速率3个环节进行验证。

2) 最佳成型时间验证。为验证塑件最佳成型时间0.32 s是否具有可行性,在最低前沿流动温度中,统计出最佳成型时间为0.32 s,然而熔体最低流动前沿温度是290 ℃,超过0.32 s时,不利于塑件成型。最低流动前沿温度如图11所示。由图11可以看出,在使用最佳成型时间0.32 s的条件下,熔体最低温度达到290 ℃,与推荐的工艺接近。最大剪切应力和剪切速率如图12所示。最佳成型时间对应的最大剪切应力和剪切速率处于原料推荐的工艺窗口中,结合验证计算,得出最终时间参数优化为0.32 s。

3.4.2 保压曲线的优化

1) 初始保压时间计算。在计算保压时间中,主要了解熔料充填入道浇口到完全凝固整体时间段,而在初次充填的母基础模型中,需要计算初始保压时间。本文采用Moldflow建立浇口冻结层因子图,温度骤降,为一般温度时计算浇口处的熔料,凝结凝固时间是4.5 s。说明在4.5 s时,数字化注塑模具的塑件达到填充和保压的目的,结合初次流动的分析,塑件填充时间为0.46 s,进而得出塑件保压时间为4.1 s。

2) 优化保压曲线。收缩不均是造成塑件翘曲的原因,需要优化调整保压曲线的方法,确保塑件收缩率分布均匀。借助于软件提取的塑件,对末端压力圈数进行压力充填,充填时间为0.9 s,直到衰减到0时,达到使用时间为2.5 s。保压曲线参数表如表1所示,由表1可以看出,第1阶段持续时间为0.1 s,填充压力为90%。

3) 保压曲线优化前后对比。采用对应的计算机辅助技术默认值,构建初步保压优化曲线,初步优化保压曲线如图13所示,优化后的保压曲线如图14所示。

由图14可以看出,保压曲线达到了优化后的要求,末端路径体积收缩率由优化前的8%降低到优化后的5%。由于翘曲变形影响产品使用质量,而优化后的保压曲线,使整体塑件收缩更均匀,且塑件的残余压力减小,压力趋势保持一致,且由于收缩不均导致的翘曲变形降低到0.69 mm,提高了22%,初步优化效果满足要求。

3.4.3 工艺优化结果

通过对注塑工艺参数进一步优化,最终确定注塑工艺参数:融料温度为280 ℃,模具温度为75 ℃,充填时间为0.46 s,注塑压力为70 MPa,保压时间为4.1 s,保压压力为63 MPa,冷却介质为使用水,冷却温度为50 ℃,冷却时间为15 s,开模时间为5 s。

综合对应的计算机辅助软件,将其输入最佳注塑工艺参数中,降低产品翘曲变形,塑件所有效应翘曲变形如图15所示。在对应的参数效应下,最终得到塑件产品优化后的最大翘曲变形为0.65 mm。整体使用计算机辅助技术的数字化注塑模具,优化之后的翘曲变形符合产品工艺要求,验证了注塑工艺优化方法具有可行性。

4 结束语

本文主要對计算机辅助技术的数字化注塑模具进行研究。通过对塑件的注塑模具进行计算机辅助技术设计及对注塑工艺进行优化,避免成品表面摩擦,确保产品密度均匀。实验结果表明,在优化过程中,通过借助激光扫描仪对产品的点参数进行拟合,得到与原产品功能相同的数字模型,使用对应的计算机辅助技术软件,模拟注塑过程与验证模具的可行性和合理性。同时,通过注塑工艺参数,可以提高产品生产的质量,保证生产效率。由于本文主要分析了有关塑料制品产品利用数字化技术进行模型重建,有待于进一步优化数字化技术。该研究在实际生产中具有一定的应用价值。

参考文献:

[1] 吴群妹,陈中标,朱耀武. 基于计算机辅助技术和BP神经网络的测振表注塑模具优化研究[J]. 塑料科技,2021,49(11):76-79.

[2] SON S,PARK H,LEE K H. Automated laser scanning system for reverse engineering and inspection[J]. International Journal of Machine Tools and Manufacture,2002,42(8):889-897.

[3] 谷少朋,沈宗果,王生阳. 基于计算机辅助技术的防尘摄像机注塑模具优化分析[J]. 塑料科技,2021,49(8):73-76.

[4] 田春燕,李显娜,张崇芳. 基于计算机辅助技术的一氧化碳检测仪注塑模具优化研究[J]. 塑料科技,2021,49(7):72-75.

[5] 黄小娣. 基于Moldflow的数控机床接触式滚轮传感器的注塑模具设计与优化分析[J]. 塑料科技,2021,49(2):74-77.

[6] 李付. 基于计算机辅助技术的POE交换机注塑模具优化分析[J]. 塑料科技,2020,48(11):76-79.

[7] 方鵬. 仪表盘罩盖的注塑模具结构设计及系统优化研究[J]. 内燃机与配件,2020(16):114-115.

[8] 孙丽红,王昌,丁树坤,等. TK-3型操作台面板配件模具的浇注设计优化[J]. 内燃机与配件,2020(14):96-97.

[9] 孙丽红. 合悦手写板注塑模具有限元分析与优化设计[D]. 青岛:青岛大学,2018.

[10] 赵钱. 塑料模架标准化过程分析与结构优化探索[J]. 南方农机,2018,49(8):87,117.

[11] 高红平. 论CAE技术在注塑模具结构优化中的作用[J]. 居舍,2017(19):30.

[12] 刘志英,王晓峰. 基于CAD/CAE的注塑模具计算机模拟优化设计[J]. 煤炭技术,2017,36(5):315-317.

[13] 沈琴. 汽车中央通道罩盖注塑模具结构设计及系统优化研究[D]. 南京:江苏大学,2017.

[14] 冀冠一. 快速热循环注塑模具及工艺关键技术研究[J]. 科技创新与应用,2016(34):123.

[15] 张春鹏,王锡明,张远斌,等. 基于CAE技术的转盘架注塑模具优化设计[J]. 赤峰学院学报(自然科学版),2016,32(17):32-34.

[16] 金敦水,王雪冬. 基于华塑CAE技术的注塑模具优化设计[J]. 重庆科技学院学报(自然科学版),2015,17(4):106-108.

[17] 林权,陈杰,何靓,等. 基于数值模拟技术的塑料弯管注塑模优化设计[J]. 兰州工业学院学报,2015,22(2):70-75,78.

[18] 陈杰,林权,何靓,等. 注塑模冷却系统的数值模拟分析与优化[J]. 武夷学院学报,2015,34(3):76-81.

[19] 高国强. 基于随形冷却的注塑模具优化设计与快速制造技术研究[D]. 天津:天津职业技术师范大学,2015.

[20] 陈冲. 基于CAE技术注塑模冷却系统优化设计[J]. 机电工程技术,2014,43(11):65-68,112.

[21] 张剑. 注塑模具参数化设计及注塑件注射成型模拟优化[D]. 乌鲁木齐:新疆大学,2013.

[22] 王凡龙. 注塑模网络化协同制造系统研究[D]. 青岛:青岛理工大学,2009.

Abstract:Aiming at the problems of frequent mold repairs,large mold trial workload,large waste,and long time-consuming problems in mold design of plastic products,it is necessary to use computer-aided technology to optimize mold design functions by digital injection molding. The digital injection mold based on computer-aided technology was used to form a digital model,and the injection mold was optimized. With the help of the key technology of reverse engineering and 3D scanning to remove impurities,the CAD design of the injection mold of plastic parts is carried out by computer-aided technology,and the process is optimized. The results show that the molding time was optimized,the shrinkage distribution was balanced after the optimization of the packing curve,and the optimized warpage deformation met the product process requirements. The function of injection mold is improved under the design and application of computer aided technology,and the reliability of the structural function application of the mold is improved,so as to shorten the development cycle and reduce the production cost.

Key words:injection mold; computer-aided technology; plastic model; CAE technology; surface of plastic part