蔬菜移栽机栽植静轨迹可调式鸭嘴栽植装置设计与试验

2023-05-28李鹏斌陈荣文周海燕庄腾飞

颜 华 刘 冲 李鹏斌 陈荣文 周海燕 庄腾飞

(1.中国农业机械化科学研究院集团有限公司, 北京 100083; 2.农业装备技术全国重点实验室, 北京 100083;3.现代农装科技股份有限公司, 北京 100083; 4.广西合浦县惠来宝机械制造有限公司, 合浦 536100)

0 引言

育苗移栽由于可以有效缩短作物生长周期、弥补季节和气候带来的不利影响,被广泛应用在蔬菜种植环节[1]。目前,我国蔬菜种植以半自动移栽机为主[2]。栽植装置作为半自动蔬菜移栽机最核心的工作部件,其结构和性能直接决定栽植质量。现有的蔬菜移栽机栽植装置主要有吊杯式、鸭嘴式、挠性圆盘式、钳夹式、链夹式等[3-12]。鸭嘴式栽植装置采用打孔的方式进行栽植,栽植适应性强,既可用于露地移栽,也可进行膜上移栽;鸭嘴式栽植装置常采用多连杆机构或行星齿轮机构等,设计空间比较大,结构和尺寸参数的调整可以使栽植装置实现不同的栽植静轨迹,满足不同作物的栽植要求[13-15]。

国内外学者针对不同种类的蔬菜种植特点设计了多种鸭嘴栽植装置。久保田IKP-4型蔬菜移栽机采用行星轮式鸭嘴栽植装置,栽植株距为400~950 mm,但随着实际栽植株距增大,膜上栽植穴口尺寸会增大。井关PVHR2型移栽机采用双曲柄多连杆鸭嘴栽植装置,栽植株距为300~600 mm,栽植株距为300 mm时栽植穴口尺寸较小。李鹏斌等[16]在井关PVHR2型移栽机鸭嘴栽植装置基础上优化杆件尺寸,优化后栽植株距为150 mm时地膜连接长度由58.9 mm增至83.7 mm。廖庆喜等[17]提出了一种针对油菜的双五杆鸭嘴栽植装置,栽植株距为300 mm时入土轨迹与出土轨迹具有较高垂直度和重合度,接近零速栽植。胡飞等[18]提出一种复合曲柄摇杆式鸭嘴栽植装置,该装置在设定株距为260 mm和300 mm时栽植合格率均在90%以上,株距变异系数最大为6.35%,穴口平均长度为10.44 cm。胡建平等[19-20]提出了一款行星轮转臂式鸭嘴栽植装置,在不改变栽植静轨迹的情况下,使用Matlab优化得到一组满足280、310、345 mm 3种株距的结构参数。俞高红等[21]提出了针对大株距的行星轮系鸭嘴栽植装置,栽植装置采用两个鸭嘴栽植器提高栽植效率,栽植株距为450 mm左右时,栽植效果最佳。

一套鸭嘴栽植装置的栽植静轨迹多为固定不变的,膜上移栽时,只有在栽植装置的设计株距附近才能满足小穴口栽植要求。栽植株距过大会使栽植器前行撕膜,过小会导致栽植器后移带膜,株距的大范围调整增加了膜上移栽过程中的扰动,在地膜上形成大的穴口,株距为100 mm时穴口过大甚至会产生贯通现象,使地膜失去保温、保墒的功效[22-23]。这就使一台移栽机只能满足一定株距范围内蔬菜的种植。而蔬菜种类繁多,不同作物甚至同一类作物在不同地区的栽植株距要求不同,当目标栽植株距与设定的栽植株距有较大偏差时,会影响栽植质量[24]。本文通过开展栽植机构研究,设计可以满足不同株距较小栽植穴口要求的鸭嘴栽植装置和调整栽植静轨迹的方法,以保证不同株距时的栽植质量。

1 栽植机构设计

1.1 设计要求

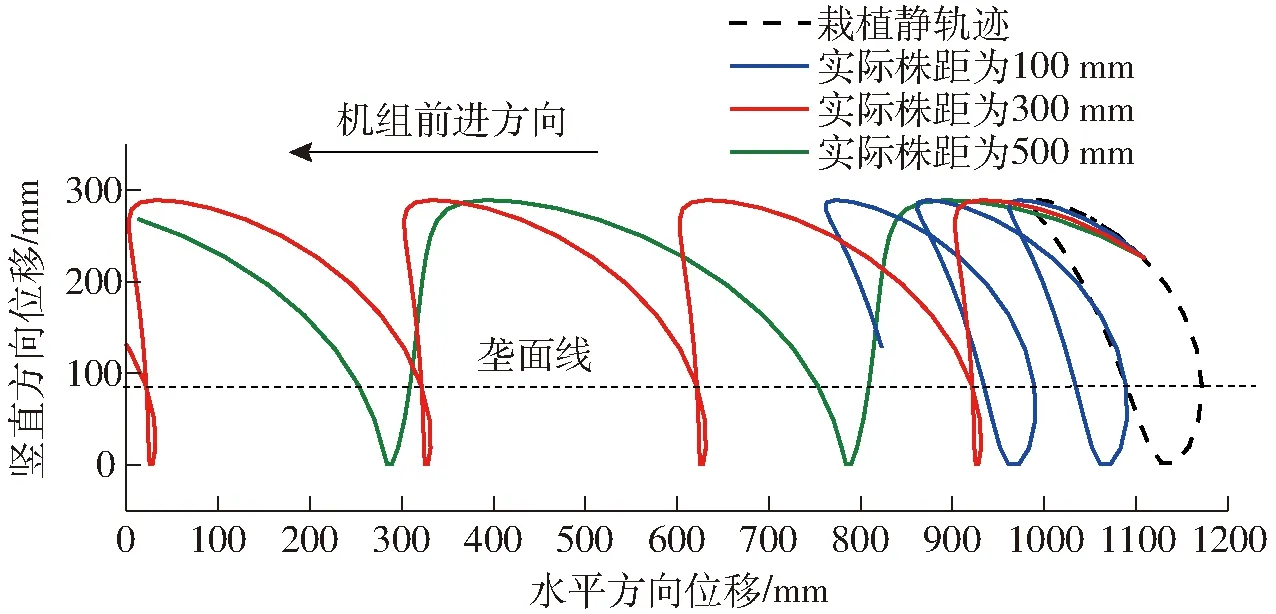

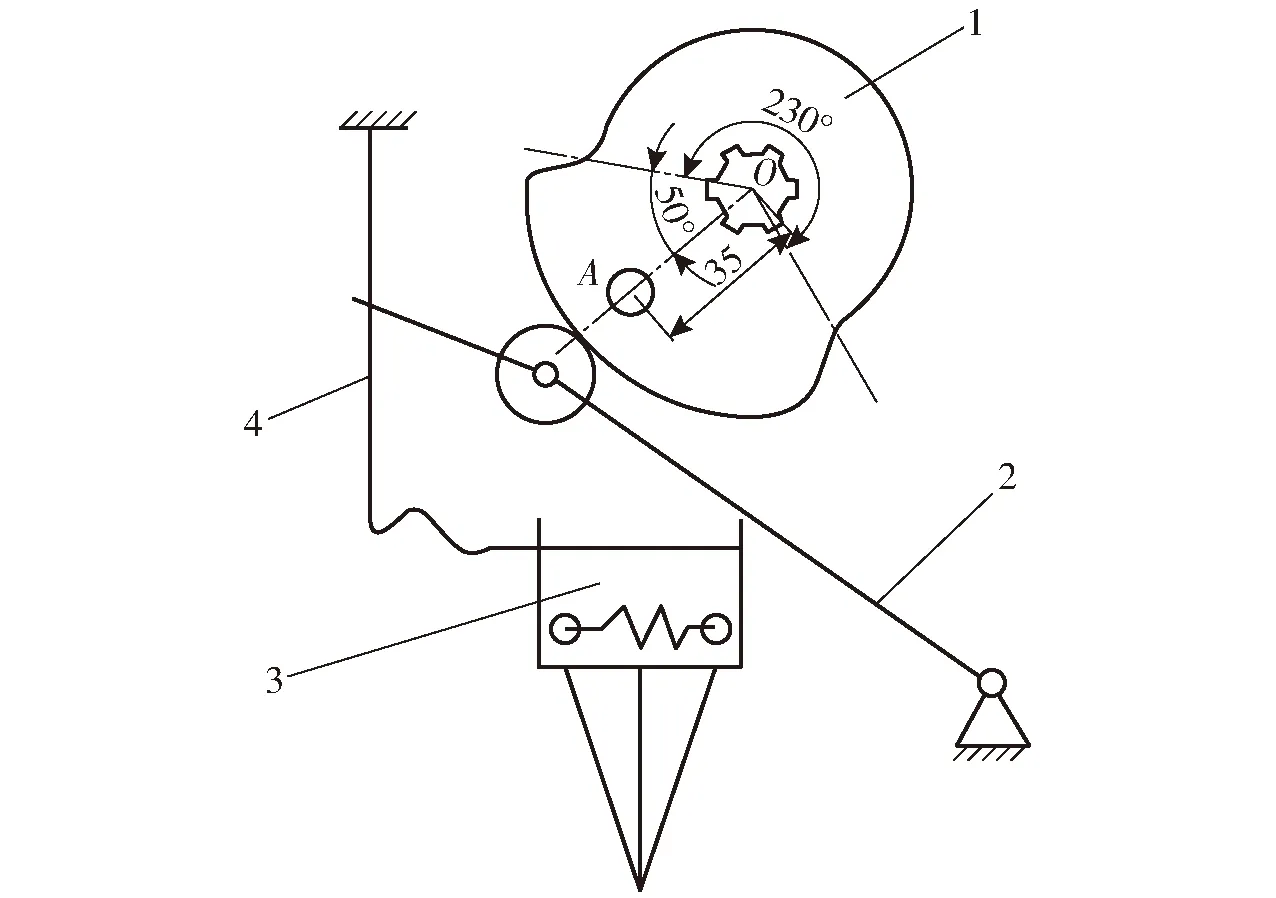

蔬菜移栽机栽植静轨迹无级可调的鸭嘴栽植装置的主要功能是在不同栽植株距时均能顺利接住钵苗,并将其栽植入土。由于现有移栽机在调整实际栽植株距时主要采用调整移栽机行驶速度与栽植频率比值的方法,且鸭嘴式栽植装置的结构和参数在完成设计后就不能改变,因此会加大鸭嘴栽植时水平分速度与移栽机行驶速度的偏差。图1为一套鸭嘴栽植装置在栽植频率为60株/(行·min)时只改变移栽机行驶速度的栽植轨迹变化情况,从图中可以看出,该鸭嘴在目标栽植株距为300 mm时,垄面线以下轨迹较为垂直,扰动较小,轨迹穴口尺寸最小,但实际株距为100 mm和500 mm时,栽植轨迹的穴口尺寸均大于50 mm。这就要求栽植株距改变较大时,需要改变行驶速度和栽植频率比值与栽植静轨迹相结合。

图1 栽植轨迹随行驶速度变化示意图

栽植轨迹设计要求:为了在不同栽植株距的情况下,都能保证幼苗与地面尽可能接近90°,栽植穴口尺寸尽可能小;要求栽植静轨迹可调以保证不同株距下形成较小栽植穴口;且调整前后栽植器在进行入土栽植和完成栽植离开时的运动轨迹应尽量重合并垂直于地面,因此,栽植轨迹最下端应有不少于100 mm长度且前后偏移量不超过20 mm,尽可能实现“零速”栽苗;不同栽植株距时栽植轨迹最高点位置尽量保持不变以保证接苗位置相同,且竖直方向速度尽可能小,以保证接苗稳定性。

栽植器状态要求:在整个栽植过程中,栽植器应尽可能保持竖直状态。鸭嘴栽植器尽量在入土最深位置迅速打开,栽植后,鸭嘴应在完全高于栽植钵苗后闭合,防止夹苗,造成缺苗露苗,防止向前带苗,造成前倾。鸭嘴开度能根据不同蔬菜品种的幼苗尺寸要求进行调整。

1.2 机构选型与工作原理

根据鸭嘴栽植机构的设计要求,鸭嘴在平面按照既定的栽植轨迹运动以实现“零速”栽苗,鸭嘴实现“接苗-送苗-栽植-回程”的循环运动可以被分解为鸭嘴在水平方向和竖直方向的运动,栽植的“零速”投苗实质上就是鸭嘴从入土到完成栽植离开土面的过程中,鸭嘴的水平分速度与移栽机的行驶速度大小相等、方向相反。

为保证鸭嘴在栽植过程中始终保持竖直,并且满足固定幅度的竖直方向的运动,鸭嘴往往会安装在平行四边形机构的一端, 并可以在工作时随着平行四边形机构的摆动而进行竖直方向的运动,且运动过程中鸭嘴姿态不发生变化。因此,本机构中也选用平行四边形机构与鸭嘴直接相连。

鸭嘴栽植机构往往还需要一个机构带动平行四边形机构上下运动实现竖直方向的运动,需要另一个机构驱动平行四边形机构实现水平方向的运动,两个机构相辅相成,共同驱动平行四边形机构带动栽植器完成栽植。例如,何亚凯等[25]设计的凸轮摆杆栽植机构采用曲柄连杆机构驱动栽植器实现竖直方向运动,采用凸轮机构驱动栽植器实现水平方向运动。

栽植株距调整后需要使栽植静轨迹进行相应调整,即部分结构参数可以进行快速调整,以满足栽植轨迹小穴口的要求。

改变栽植静轨迹的方法有:改变构件的尺寸参数;改变安装点的位置参数。目的是改变平行四边形机构在水平方向的相对运动速度,使其与行驶速度相同或相近。

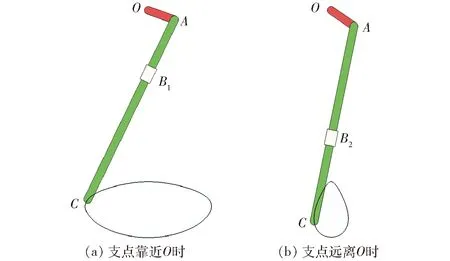

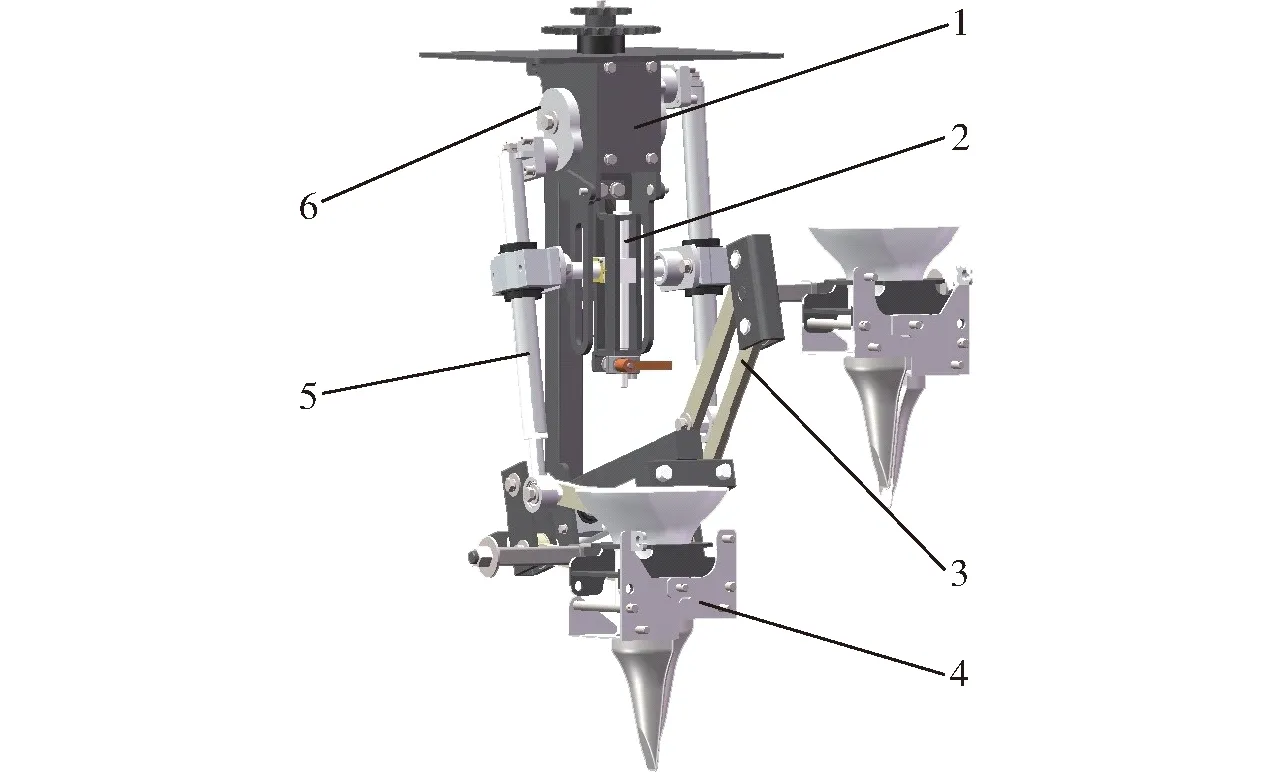

通过以上分析,本文选用曲柄导杆机构驱动平行四边形机构实现栽植功能。如图2所示,曲柄导杆机构由曲柄OA、导杆AC和支点B构成,旋转中心点O和支点B均固定在机架上。导杆AC和支点B连接处有两个运动副,分别是转动副和滑动副,一方面导杆AC可以沿着支点B上下滑动,一方面导杆AC还可以以支点B为圆心旋转。

图2 曲柄导杆机构运动示意图

曲柄导杆机构的自由度为1。因此,曲柄导杆机构在运动时,只需要在点O设置一个动力源,驱动曲柄OA绕点O旋转,导杆端点C处便会形成唯一的运动轨迹。

在整个运动周期中,曲柄OA与导杆AC垂直瞬间,导杆AC相对于支点B只有平移,曲柄OA与导杆AC共线瞬间,导杆相对于支点B只有转动,且此时导杆AC对于支点B的动力臂为AB、阻力臂为BC。

由以上分析发现,当曲柄OA的长度和旋转角速度不变时,改变支点B的位置,动力臂和阻力臂的长度就会改变,此时导杆AC的C端的水平运动位移和速度均会随之改变。如图2所示,当支点处于靠近O的B1位置时,端点C的运动轨迹为“扁豆型”,此时端点C的水平位移较大,水平速度也较大,适合驱动平行四杆机构进行大株距的栽植;当支点处于远离O的B2位置时,端点C的运动轨迹为“鸭蛋型”,此时端点C的水平位移较小,水平速度也较小,适合驱动平行四杆机构进行小株距的栽植,并且端点C在以上两个位置的竖直方向位移和接苗位置均相同,便于布置分苗装置的位置。因此,该机构可以通过调节固定支点B的位置,驱动平行四杆机构实现无级调整栽植静轨迹,以满足不同株距栽植穴口较小的要求。

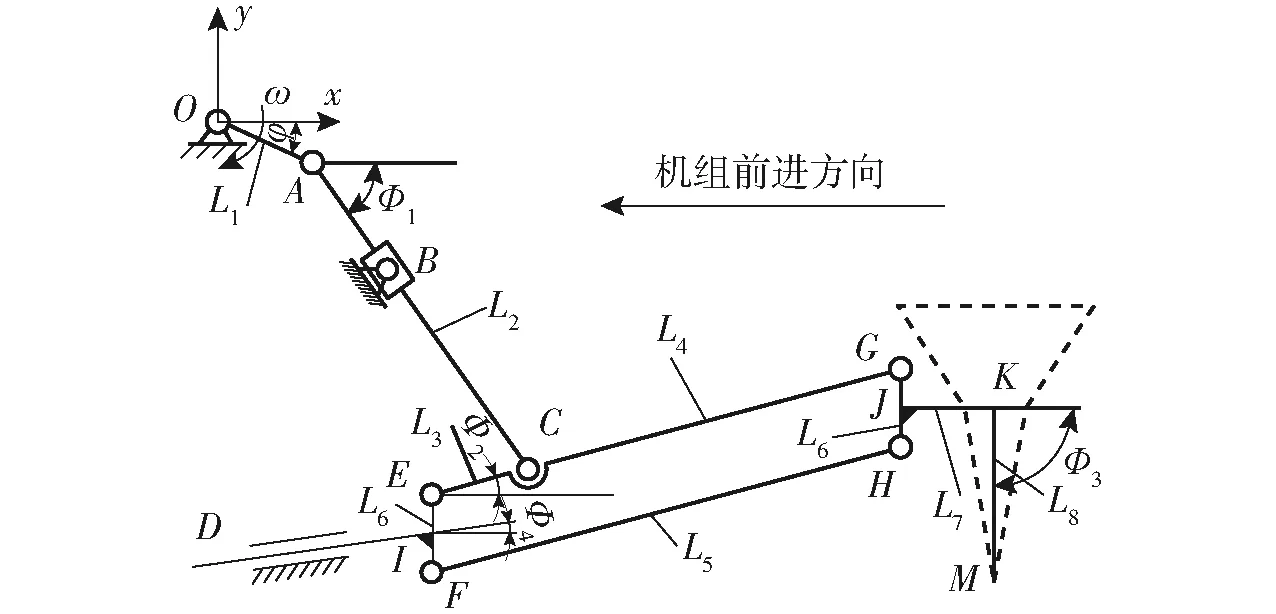

由于曲柄导杆机构的端点C的自由度为零,所以平行四边形机构的固定端需要被给予水平方向的自由度,综上最终确定的鸭嘴栽植机构结构简图如图3所示。鸭嘴栽植机构的自由度为1。

图3 鸭嘴栽植机构结构简图

鸭嘴栽植机构具有唯一的自由度,即在每个支点B的位置,曲柄OA可以驱动鸭嘴形成唯一的运动轨迹,满足设计要求。

其中,点O为固定在机架上的动力输入点,点B为可以调节位置的支点,点D为杆DI的端点,杆DI相对于机架滑动,点I和点J为焊接点,点A、C、E、F、G、H为栽植机构铰接点,点K为栽植器上一点,点M为栽植点。

2 数学模型构建

2.1 运动学模型建立

为了便于分析,选择曲柄OA旋转中心点O为坐标原点建立笛卡尔平面直角坐标系,取向左为机组前进方向,速度为v,为了实现“零速栽植”,需要保证栽植器入土作业时在水平方向的分速度与机组前进方向相反,因此规定OA杆顺时针旋转。以机组前进方向为x轴负方向,竖直向上为y轴正方向,选取x轴正方向为杆件角位移的基准,逆时针方向为正。

令时间t=0时,曲柄OA与x轴正方向重合φ,为t时杆OA旋转角度,则

φ=-ωt

(1)

式中ω——曲柄OA的角速度,rad/s

点A位移方程为

(2)

式中L1——曲柄OA长度,mm

设点B坐标为(xB,yB),有

(3)

式中Φ1——杆AC与x轴正方向夹角,(°)

联立式(1)~(3)得

(4)

点C位移方程为

(5)

式中L2——导杆AC长度,mm

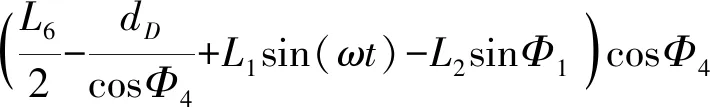

设点O到杆DI的距离为dD,杆DI与x轴正方向夹角为Φ4,因此可以求得杆DI延长线上点I满足关系式

(6)

由三角函数关系得

(7)

(8)

式中Φ2——杆EG与x轴正方向夹角,(°)

L3——摆杆EC长度,mm

点E坐标为

(9)

式中L6——连杆EF、GH长度,mm

联立式(1)、(2)、(5)~(8)得

(10)

其中

ξ=L1cos(ωt)+L2cosΦ1

(11)

ζ=L1sin(ωt)-L2sinΦ1

(12)

根据几何关系得点G位移方程为

(13)

式中L4——摆杆CG长度,mm

由于EFGH为平行四杆机构,且点J为GH中点,因此可得点J、K、M位移方程为

(14)

(15)

(16)

式中L7——JK长度,mm

L8——鸭嘴KM长度,mm

联立式(1)、(2)、(5)、(9)、(13)~(16)可得机组静止时点M位移方程为

(17)

设定机组行驶速度为v时,鸭嘴下端栽植点M位移方程为

(18)

式(18)等号两边对时间t求导,得机组行驶速度为v时鸭嘴下端栽植点M速度方程为

(19)

其中

(20)

(21)

(22)

τ=xBcos(ωt)-yBsin(ωt)

(23)

(24)

(25)

(26)

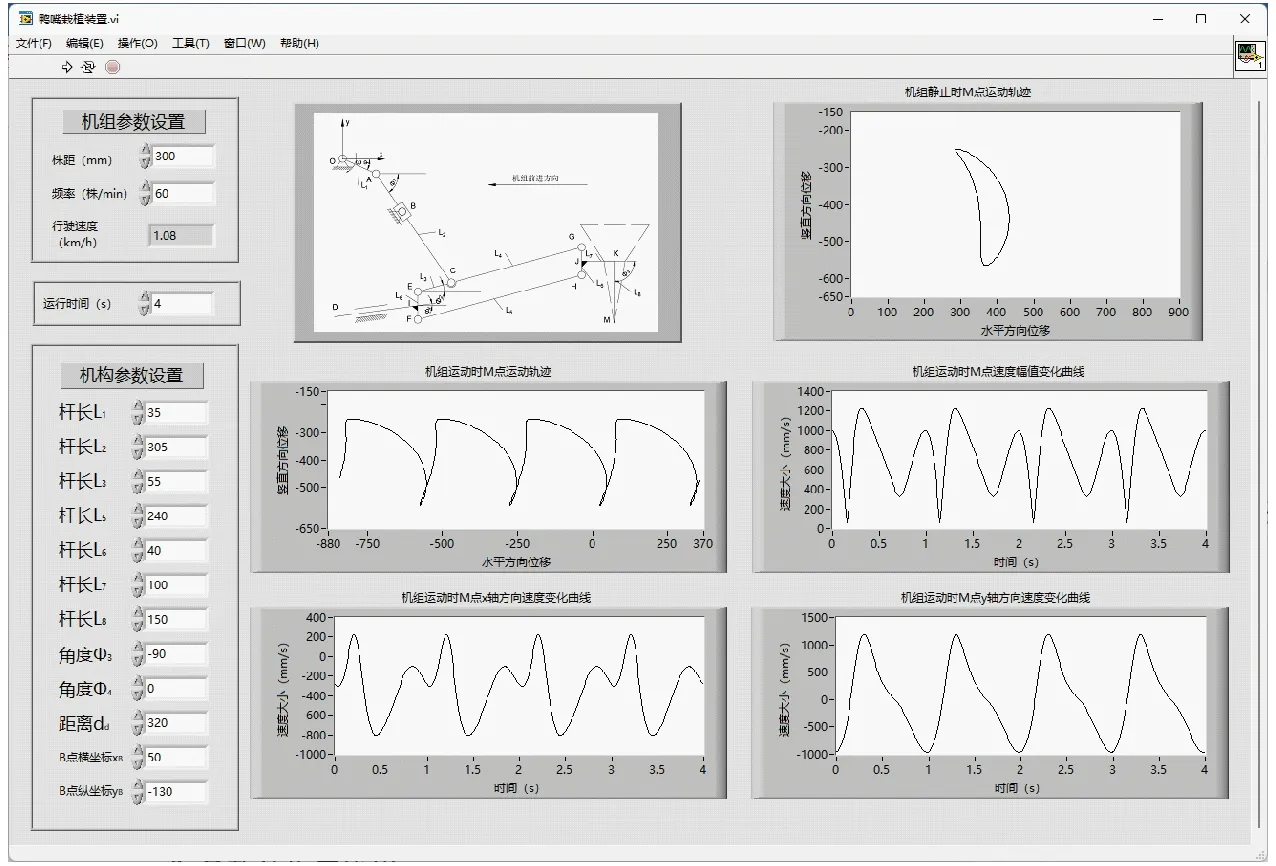

2.2 栽植机构可视化辅助设计软件开发

为了便于对鸭嘴栽植机构进行优化设计,根据建立的运动学模型,基于NI LabVIEW 2017开发了鸭嘴式栽植机构可视化辅助设计软件,软件界面如图4所示,界面共包括4个区域,分别为机组参数设置区域、运行时间设置区域、机构参数设置区域、图像显示区域。通过输入不同的机组运动参数和机构结构参数,可以得到栽植点M对应的栽植轨迹和水平方向、竖直方向分速度。

图4 栽植机构可视化辅助设计软件界面

3 参数分析与优化

3.1 约束条件定义

为了便于探索机构参数对栽植机构运动特性的影响,缩小参数优化范围,首先根据机构自身特点和设计要求对机构各参数提出以下约束:

首先L7和L8为鸭嘴的结构尺寸和安装尺寸,L6为平行四边形固定为竖直方向的杆件长度,由于这3个参数均不影响栽植轨迹,结合常用鸭嘴尺寸和杆件尺寸,预选L6=60 mm、L7=110 mm、L8=150 mm。

由于支点B是可以调节的,且杆AC与支点B存在滑动副,因此,杆AC长度除了要长于2倍L1外,还需要预留点B运动范围HB,点A、B、C的安装尺寸La,安装防尘设备的尺寸Lf,即

L2≥2L1+La+Lf+HB

(27)

依据杆件存在条件

(28)

为了防止鸭嘴栽后带苗和机构振动过大,栽植轨迹的高度应在一定范围内,即

(29)

3.2 主要参数对栽植机构运动特性的影响

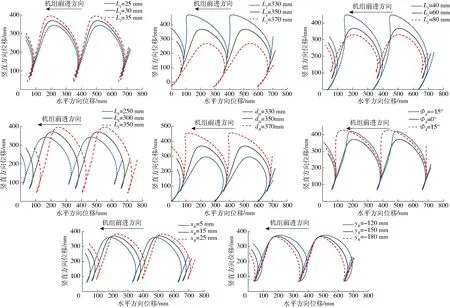

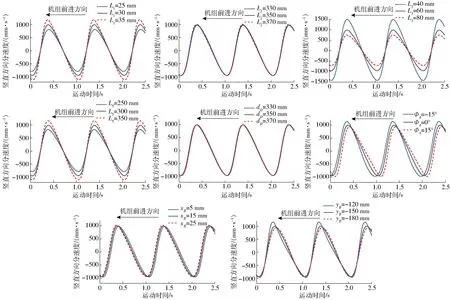

分析鸭嘴栽植机构的主要尺寸参数对运动学特性的影响可为参数优化提供依据。设置机组前进速度为1.08 km/h,频率为60株/(行·min),即设计栽植株距为300 mm。根据栽植机构设计要求和约束条件,选取初始值:L1=30 mm、L2=350 mm、L3=60 mm、L5=300 mm、xB=15 mm、yB=-150 mm、dD=350 mm、Φ4=0°。基于开发的可视化辅助设计软件,使用控制变量法进行单因素分析,对每一个参数选择3个等差数,可以得到相应的栽植轨迹和点M竖直方向分速度-时间曲线,如图5、6所示。

图5 栽植轨迹变化曲线

3.2.1各参数对栽植轨迹的影响

从图5中可以看出,随着L1的增大栽植轨迹被上下拉长,栽植器上下运动幅度变大,栽植入土部分偏移量增大,但是栽植时曲线重合部分变长,栽植深度变大。当L1=25 mm时轨迹没有重合,L1的变化对栽苗的直立度几乎没有影响。

随着L2的增大,栽植轨迹整体向下移动,且栽植轨迹后倾增大。当L2=370 mm时,鸭嘴竖直方向栽植幅度为295 mm,栽植深度为95.5 mm,满足要求,但栽植角度为50.6°,不能保证栽植直立,且可能会产生撕膜;当L2=330 mm时,鸭嘴竖直方向栽植幅度为300 mm,栽植角度为83.5°,但栽植深度仅为44 mm。

随着L3的增大,栽植轨迹竖直方向的幅度迅速减小,栽植轨迹被“压缩”,栽植深度减小,栽植直立度变化不明显。当L3=40 mm时栽植幅度为447 mm,送苗过程曲线内凹;当L3=80 mm时栽植幅度为225 mm,送苗过程曲线为外凸。

随着L5的增大,栽植轨迹竖直方向的幅度增大,栽植轨迹被“拉长”,栽植深度增大,栽植直立度变化显著,栽植轨迹初始相位向后移动,总之随着L5的增大,栽植轨迹被明显放大。

随着dD的增加,栽植轨迹整体上移,栽植直立度显著提高,栽植幅度和栽植深度变化不明显。

当Φ4由0°改为-15°时,栽植轨迹送苗段略有内凹,轨迹最低处向上移动8 mm,轨迹最高处向上移动49 mm,栽植幅度增大41 mm,直立度没有发生变化。当Φ4由0°改为15°时,栽植轨迹送苗段为直线,且竖直向下,直立度为90°,栽植最低点向上移动72 mm,栽植最高点向上移动56 mm,栽植幅度减少16 mm。

随着xB的增加,栽植轨迹整体略向右上方移动,栽植穴口尺寸略有减小,xB对栽植轨迹形状影响不显著。

随着yB增加,栽植轨迹的幅度、位置和栽植直立度变化均不显著,但对栽植穴口尺寸影响较大。当yB由-150 mm改为-120 mm时,栽植轨迹曲线由于重合较多而增大了穴口尺寸s,可以减小栽植株距以缩小穴口尺寸;当yB由-150 mm改为-180 mm时,栽植轨迹曲线由于入土段偏差较大而增大了穴口尺寸,可以增大栽植株距以缩小穴口尺寸。

3.2.2各参数对点M竖直方向分速度的影响

速度方向取向上为正,当栽植轨迹处于最高和最低点(接苗点和栽植点)时点M竖直方向分速度为零,加速度最大。

从图6中可以看出,点M竖直方向分速度随着L1和L5的增大而增大,随着L3和Φ4的增大而减小,且随着L1和L5的增大在回程过程中速度的增大更快,送苗过程中速度减小更快,鸭嘴在栽植点提升速度增大更快,提升更迅速,鸭嘴在接苗点向下栽植速度增加也更快,栽植也更加迅速,L3与之相反,随着L3的减小,点M竖直方向分速度增大效果更为显著,随着Φ4的增大,鸭嘴在栽植点的速度变化不显著,在接苗点的速度变化略有减小,接苗更加平缓,速度的相位略有延迟。随着L2和dD的变化,点M竖直方向分速度波动较小,对栽植点和接苗点的速度变化影响也较小。随着xB的增大,点M竖直方向分速度的相位略微有所提前。随着yB的增大回程速度先增大后减小,对送苗速度影响较小。

图6 点M竖直方向分速度变化曲线

3.3 参数优化

栽植机构参数优化是多参数、多目标的复杂优化问题,每个参数的改变均会影响机构栽植性能,研究中通过使用逐次逼近的方法找到最满足当下设计要求的一组解。

通过分析各参数对栽植轨迹的影响发现,xB的变化对栽植轨迹的形状影响不显著。为了便于进行结构设计,选用调整支点B在竖直方向的移动作为改变设计株距的方法。

综上所述,栽植装置的参数优化过程为:

(1)设置栽植频率为60株/(行·min),机组行驶速度为300 mm/s,即设计栽植株距为300 mm时,在初始值的基础上,优化得到满足设计要求的一组参数,并确定此时的yB值为株距300 mm时的参考值。

(2)根据步骤(1)中优化的参数值,将机组行驶速度从100 mm/s以等差50 mm/s依次增加至600 mm/s,每个行驶速度对应相应的设计株距,在每个设计株距找到对应较优的yB值。

(3)由于在调整yB值后,栽植点M竖直方向的速度和轨迹均会产生变化,且此时栽植性能较优的一组参数值必然与步骤(1)中所选的值有所不同,所以需要依次选择不同的yB值,观察栽植轨迹和栽植速度曲线,基于各参数对机构栽植轨迹和栽植速度曲线的影响规律,进一步微小调整机构各参数值,使在株距100~600 mm之间均满足设计要求,进一步优化各株距的栽植性能。

优化过程中应综合考虑栽植轨迹、接苗和栽苗过程中栽植速度的影响。栽植轨迹在栽植时直立度应在80°~100°之间,栽植时的曲线应尽量重合,重合段长度应大于100 mm;整体栽植速度应尽量小,在接苗时速度变化尽量缓慢,在栽植时速度变化尽量快。

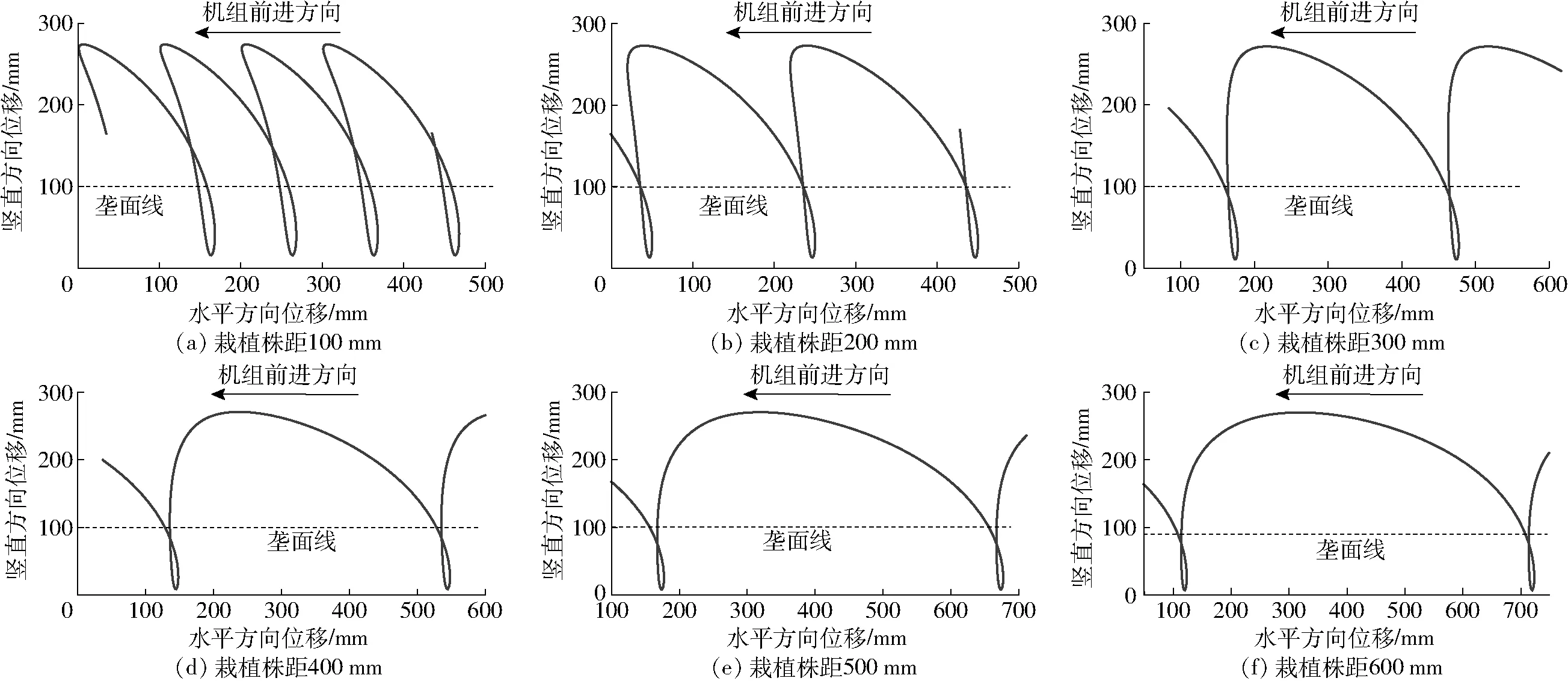

优化后获得一组参数组合为:L1=35 mm、L2=350 mm、L3=70 mm、L5=280 mm、dD=358 mm、Φ4=15°、xB=20 mm。各栽植株距对应的yB如表2所示,由于株距为100 mm的轨迹最优时yB=-260 mm,超出结构允许的安装尺寸,且yB=-220 mm时穴口尺寸较yB=-260 mm时仅增大6 mm,因此株距100 mm时yB仍采用-220 mm。从图7中可以看出,株距100~600 mm,栽植轨迹均符合设计要求。

表2 栽植株距调整对照

图7 优化后不同栽植株距的栽植轨迹

4 结构设计与仿真

4.1 鸭嘴开合机构设计

鸭嘴开合控制采用多连杆式鸭嘴栽植装置常用的凸轮摆杆拉线机构[26]。该机构工作时主要使用凸轮驱动摆杆摆动进而拉动拉线控制鸭嘴的开合。 由于曲柄OA为匀速转动一周,栽植器的接苗位置和栽植位置对应的曲柄OA位置固定,且为了便于进行结构设计,将曲柄OA设计为凸轮结构。

如图8所示,凸轮中的点A即为杆OA与杆AC铰接点,由于不同株距时,支点B的竖直位置不同,所以鸭嘴处于最低点时,杆OA与竖直方向的夹角不同,当yB=-220 mm时,夹角为5.19°;当yB=-113 mm时,夹角为10.04°。因此选取杆OA与竖直方向的夹角为7°时为鸭嘴打开位置,结合设计要求确定凸轮轮廓如图8所示。

图8 开合机构简图

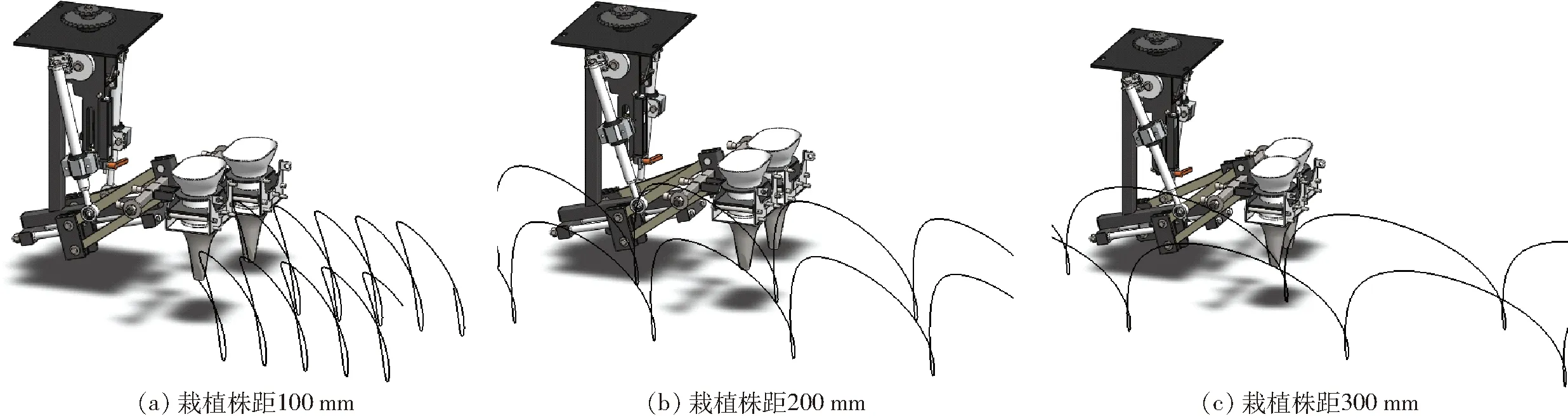

4.2 栽植装置结构设计与仿真

基于优化后的参数,对各构件进行结构配置,使用SolidWorks软件建立往复式鸭嘴栽植装置的三维模型,如图9所示。

图9 往复式鸭嘴栽植装置结构图

其中支点B竖直方向的调整采用丝杠滑块装置,在滑块上安装有指针,在指针对应位置粘贴有推荐标尺,推荐标尺的刻度上标注有株距,即当支点B指向对应株距的刻度位置时,栽植装置在此株距栽植时栽植穴口尺寸较小。在每次需要调整栽植株距时,只需旋转丝杠使滑块上的指针指在对应位置即可。两组栽植机构对称分布、交替栽植,以减小机器振动,提高土壤利用率。

为验证机构设计的可行性,使用SolidWorks Motion软件进行仿真分析,得到鸭嘴栽植装置栽植器的栽植轨迹,如图10所示,仿真轨迹与设计轨迹基本一致。

图10 往复式鸭嘴栽植装置仿真轨迹

5 样机试验

为验证鸭嘴栽植装置的作业效果,在农业生产机械装备国家工程实验室进行了样机试验,如图11所示。试验平台选用便携式土槽,土槽长12.6 m,宽0.64 m,深150 mm,栽植装置搭载在自走电动底盘上。试验采用北方沙壤土,试验前进行浇水、翻土、碎土和起垄覆膜,土壤含水率不大于20%,土面平整、无大土块。试验选用自制的仿真苗,苗高约10 cm。试验时,以设计株距作为试验因素,设计株距选取100~600 mm之间,每间隔100 mm选一个水平,共6个水平,栽植频率选取40株/(min·行),机组行驶速度与设计株距、栽植频率相匹配,栽植深度选80 mm。

图11 台架试验装置

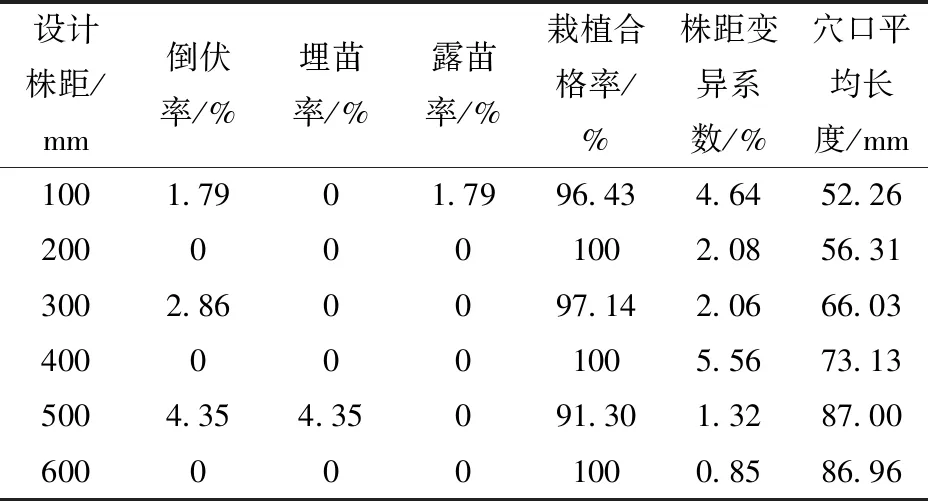

本次试验采用倒伏率、埋苗率和露苗率评价栽植质量,从株距变异系数和穴口平均长度评价栽植精度。试验数据统计和分析方法参照行业标准JB/T 10291—2013《旱地栽植机械》。

从表3可以看出,通用型往复式鸭嘴栽植装置在100~600 mm 6个栽植株距水平上作业时,倒伏率、埋苗率和露苗率均小于5%,栽植合格率均大于90%,平均合格率达到97.48%,栽植性能稳定,栽植质量优良,不同株距栽植效果如图12所示。

表3 栽植试验结果

图12 不同株距栽植效果

6组试验的栽植株距变异系数均小于6%,栽植株距变异系数随着设计株距的增大而减小,株距为600 mm时,栽植株距变异系数只有0.85%,这是由于栽植株距的偏差量均在10 mm之内,当设计株距较小,对应的平均株距较小,栽植株距变异系数就相对偏大。

随着设计株距的增大,栽植穴口尺寸有所增大,在株距为100 mm时栽植平均穴口长度为52.26 mm,株距为500 mm时栽植平均穴口长度为87 mm,满足栽植要求。

本次试验采用的电动平台行驶系统和栽植部分分别驱动,可以实现栽植株距的无极调节。在实际应用中,设计的栽植装置搭载的移栽机推荐使用两套动力源分别驱动移栽机的行驶和栽植,以便进行栽植株距的调整。

6 结论

(1)提出了一种栽植静轨迹无级可调的鸭嘴栽植机构,机构由曲柄导杆机构和平行四边形机构两部分组成。采用调整行驶速比与支点B位置相结合的方法大范围调节设计栽植株距以实现不同株距小穴口栽植。

(2)建立了栽植机构的运动学模型,开发了可视化辅助设计软件,分析了栽植机构各参数对栽植轨迹和栽植器竖直方向分速度的影响,选定调节支点B竖直方向位置调整栽植轨迹,使用逐步逼近法得到一组在栽植株距范围100~600 mm之间均可以形成满足轨迹要求的结构参数:L1=35 mm、L2=350 mm、L3=70 mm、L5=280 mm、dD=358 mm、Φ4=15°、xB=20 mm,标定了每间隔50 mm株距对应的支点B纵坐标yB,为不同株距小穴口栽植轨迹的调整提供依据。

(3)鸭嘴的开合控制使用凸轮拉线结构,实现鸭嘴在接苗位置及栽苗位置的准确开合;采用丝杠滑块机构实现支点B竖直方向位置的调整;建立了鸭嘴栽植装置的三维模型,进行了多刚体运动学仿真,仿真结果验证了机构设计的合理性。

(4)实验室栽植试验结果表明,该装置在栽植株距100~600 mm之间时,栽植合格率均在90%以上,平均合格率达到97.48%,株距变异系数在6%以下,平均穴口长度均小于100 mm,株距100 mm和200 mm时平均穴口长度均小于60 mm,株距600 mm时平均穴口长度小于90 mm,栽植效果良好,满足不同栽植株距较小穴口的要求。