基于机器视觉的双圆盘式棉花打顶装置设计与试验

2023-05-28韩长杰燕长辉仇世龙毛罕平

韩长杰 燕长辉 仇世龙 徐 阳 胡 斌 毛罕平

(1.新疆农业大学机电工程学院, 乌鲁木齐 830052; 2.石河子大学机械电气工程学院, 石河子 832003)

0 引言

棉花是我国主要经济作物之一,在我国经济作物种植中占有十分重要的地位。棉花具有无限生长的习性,棉株长势过高,会消耗果枝中的营养,影响棉花产量,同时也不利于棉花机械化收获[1]。棉花打顶是抑制顶端优势、提高产量、减轻机械化收获难度的重要环节。目前,主要的打顶方式有3种:人工打顶、化学打顶和机械打顶。人工打顶劳动强度大、效率低,不能满足新疆大规模种植的需要[2-3]。化学打顶易受棉花品种、环境温度和降雨影响,且会对环境造成一定的污染。机械打顶能提高工作效率,降低人工成本,不会对环境产生较大的污染,因此具有较好的市场需求和发展潜力[4-6]。

国外对棉花打顶机的研究起步较早,但因机械打顶研发周期长、成本高,导致现阶段欧美国家暂缓了对机械打顶方面的研究,转而采用化学打顶的方式,机械打顶研究基本处于空白。国内学者研发的几种机型,其末端执行机构多采用“圆盘刀”和“滚筒刀”。以圆盘刀为末端执行机构的主要机型有3MDZ-4型自走式棉花打顶喷药联合作业机[7]和3MDZJ-1型电力驱动式棉花智能精准打顶机[8]等。以滚筒刀为末端执行机构的代表机型有3MDZK-12型组控式单行仿形棉花打顶机[9]和3FDD-6型后悬挂滚筒式棉花打顶机[10]等。以上机型都能实现打顶过程的垂直仿形,但这两种打顶机构会对其他枝叶造成一定损伤,产生较为严重的过打顶情况,不容易实现棉花顶尖的精准去除。

近几年来机器视觉中的视觉识别技术和深度学习技术发展迅速,给农业生产领域带来了新的研究方向[11-13],为棉花顶尖识别及定位提供了技术支持[14]。卷积神经网络作为深度学习的代表算法之一,诞生了AlexNet、GoogLeNet、VGG等经典网络,YOLO作为一种新兴的目标检测网络,既保证了较高的检测精度,同时极大地提高了检测速度,被广泛应用于农业生产领域[15-18],张伏等[19]通过改进YOLO v4神经网络实现对密集圣女果的识别,提高了检测速度;孙想等[20]提出了一种基于LW-YOLO v3模型的棉花主茎生长点检测与定位方法,准确率可达88.66%,平均检测时间17.8 ms;卢伟等[21]提出一种基于YOLO v5-TL的褐菇采摘视觉识别-测量-定位技术,满足了机器人褐菇自动化采摘需求。

针对现有多数棉花打顶机过打顶情况较为严重的问题,设计一种双圆盘式打顶机构,并基于机器视觉搭建单行样机,实现棉花顶尖的识别定位和打顶机构的运动控制。通过理论与试验验证打顶机构的打顶性能和整体样机设计的合理性。

1 总体设计

1.1 整机结构

打顶装置通过三点悬挂的方式安装在拖拉机前方,整机结构如图1所示,主要由机架、视觉检测机构、运动机构、电控箱、打顶机构组成。视觉检测机构由调节支架和深度相机组成,安装在机架正前方。运动机构由横向调节机构和高度调节机构组成,安装在机架上。

图1 整机结构示意图

1.2 工作原理

打顶装置三点悬挂在拖拉机前方,由拖拉机提供前进动力,蓄电池为整机供电。工作前根据棉花高度初调整机悬挂高度,使棉花顶尖高度在打顶装置的工作范围内。打顶装置工作过程分为3个阶段:图像采集、识别定位、移动打顶。视觉检测机构中的深度相机完成前进过程中棉花顶尖的图像采集;上位机中的棉花顶尖识别及控制系统对图像中的棉花顶尖进行识别定位;下位机控制运动机构使打顶机构提前置于棉花顶尖正后方,前进过程中棉花顶尖从打顶机构中的双圆盘楔形口处喂入,运动到双圆盘闭合处时,相互闭合的旋转圆盘模仿人手夹持并向上拔断顶尖,实现移动打顶。

1.3 设计参数

打顶装置设计参数如表1所示。

表1 设计参数

2 关键部件设计

2.1 打顶机构设计

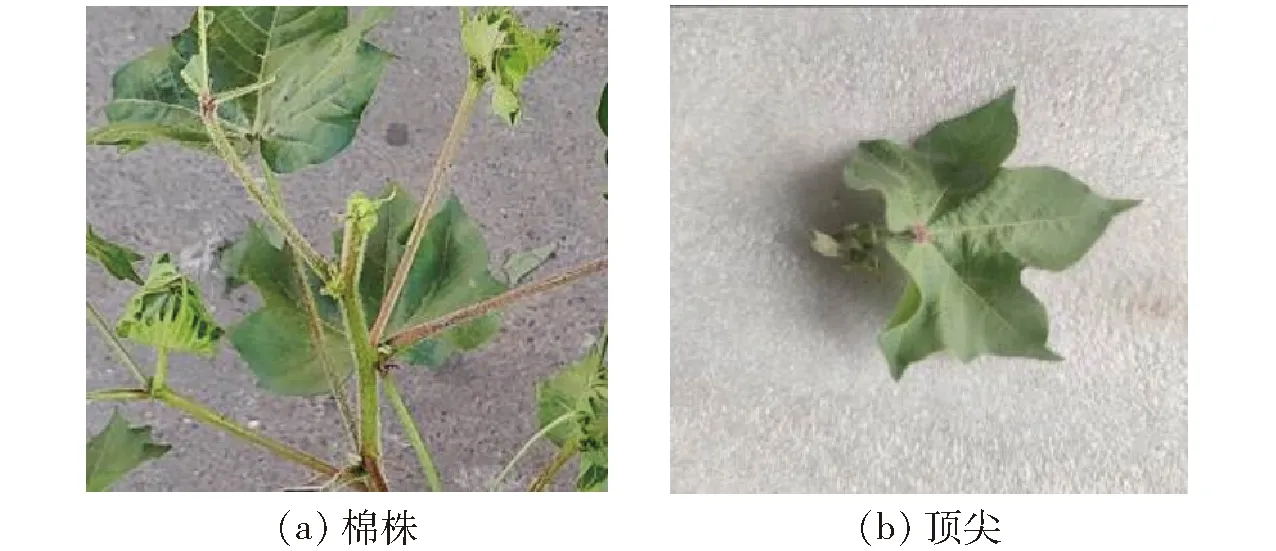

打顶需去除棉花顶端“一叶一芯”,人手打顶时的动作分为夹持和拔取两个过程,如图2所示,人手在视觉和触觉的引导下去除棉花顶尖时,不会对周围叶片造成损伤。为模仿人手打顶过程,设计一种双圆盘式打顶机构作为末端执行机构,实现对棉花顶尖的夹持和拔取。

图2 人工打顶示意图

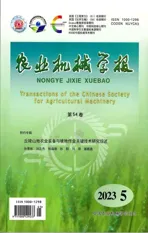

打顶机构主要由安装架、角度调节支架、拉伸弹簧、圆盘、带轮、圆形带和减速电机组成,如图3所示。图中双圆盘的直径为250 mm,主动带轮直径为40 mm,从动带轮直径60 mm。通过具有2个旋转自由度的角度调节支架,可实现双圆盘闭合点位置的自由调节,圆盘闭合点位置P与水平方向夹角θ的调节范围为0°~90°。打顶机构由双头直流减速电机作为动力源,电机额定电压为24 V,额定输出转速为64 r/min,额定扭矩为1.6 N·m,极限扭矩为3.8 N·m,电机两轴端装有带轮,通过两条圆形带为双圆盘提供旋转动力,同时圆形带传动允许两带轮有一定的角度差,满足双圆盘闭合点可调的要求。通过调整角度调节支架使双圆盘闭合,并由拉伸弹簧提供预紧力使双圆盘夹紧,防止圆盘松动。夹紧的圆盘存在韧性,使闭合点处实际为面接触,增大了棉花顶尖与双圆盘间的接触面积,同时双圆盘前方楔形口具有一定的集禾作用,有利于棉花顶尖被聚合后夹持拔除。

图3 打顶机构示意图

工作过程如图4所示,打顶机构随机具前进,减速电机驱动双圆盘同向旋转,当棉花顶尖从双圆盘前方楔形口处喂入后运动到闭合点处时,受到夹持力和拔取力作用,棉花顶尖与植株分离,实现与人手相似的打顶过程,完成棉花打顶。

图4 打顶过程

2.2 运动机构设计

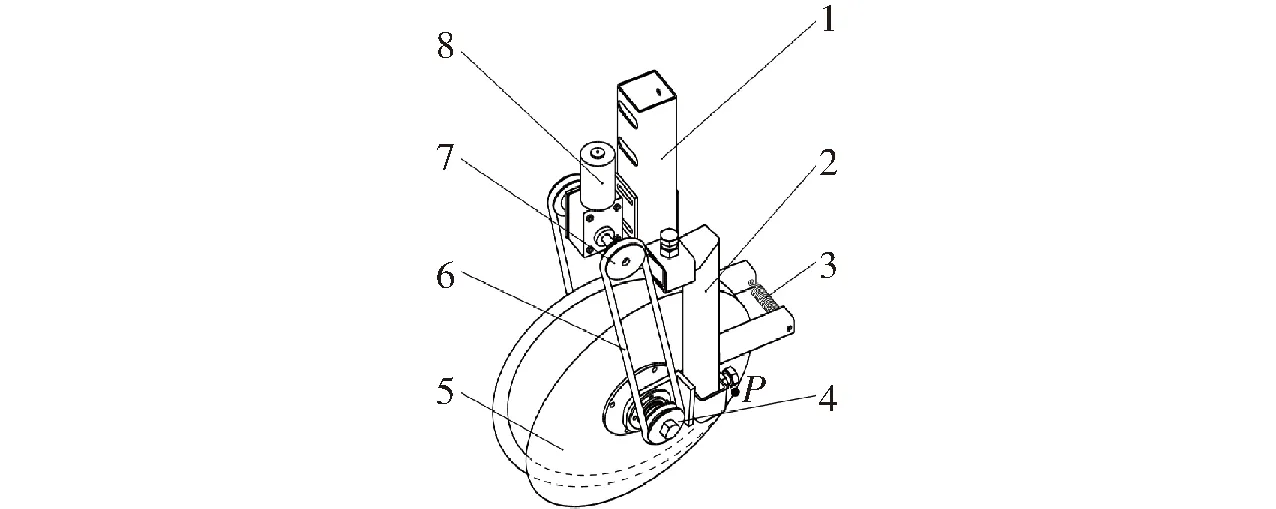

运动机构为两个同步带滑台模组构成的“十字结构”,分为横向调节机构和高度调节机构两部分,分别由滑轨、滑块、同步带、联轴器、连接架、步进电机和接近开关组成,高度调节机构配备行星减速机和拉伸弹簧,如图5所示。

图5 运动机构

工作前需置零位,使横向调节机构滑块调至最左端,位于视觉检测机构正后方,高度调节机构升至最高点。工作时步进电机驱动带轮转动,带轮通过同步带使滑块运动,实现对运动机构的控制。

针对新疆机采棉种植模式,测得同一棉田区域棉花顶尖左右偏行量为0~150 mm,符合打顶要求的棉株高度差集中在0~260 mm,故横向调节机构和高度调节机构的有效行程设定为300 mm。根据负载选择60型同步带滑台模组(滑台截面宽为60 mm),配套57型步进电机,带轮转动一圈滑块移动125 mm。综合机具前进速度、步进电机性能、单片机晶振、驱动器细分等条件,测得横向调节机构和高度调节机构完成整段行程的平均移动速度分别为375、167 mm/s。

在横向调节机构和高度调节机构两端安装接近开关,负责工作前置零位及工作过程中的行程保护。高度调节机构中的步进电机装有电磁制动器,通过继电器控制高度调节机构运动时制动器分离,停止时制动器制动,最大限度防止高度调节机构的步进电机失步和断电时突然下落的情况。在高度调节机构上加装两根拉伸弹簧,防止因田间土地不平整导致瞬时负载过大,造成步进电机失步情况。

3 棉花顶尖识别及控制系统设计

3.1 系统方案

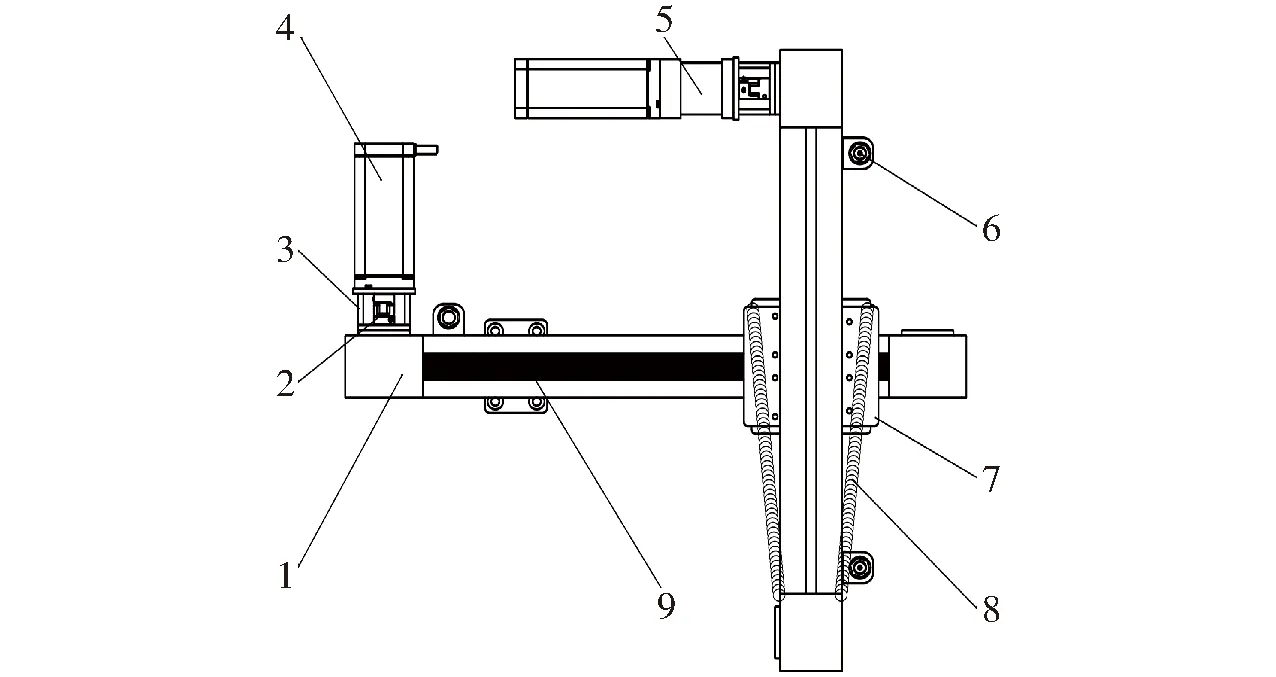

棉花顶尖识别及控制系统作为整机的主控系统,可以实现棉花顶尖的识别与空间定位以及运动机构的自动控制,通过人机交互界面,方便启停打顶机构,显示和保存作业视频、棉花顶尖空间位置数据等。

整机系统执行流程如图6所示,整机通电后,通过按钮开关触发信号使运动机构自动置零位,并由开关控制打顶机构圆盘的旋转。在人机交互界面中设置打顶装置工作参数,启动系统采集棉花图像,经过识别定位把运动机构横向和高度移动距离转变为步进电机脉冲值,驱动步进电机实现机构移动。在系统运行过程中可随时暂停和停止程序,方便调节打顶装置和调整工作参数,操作过程如图7所示。

图6 整机系统执行流程图

图7 人机交互界面

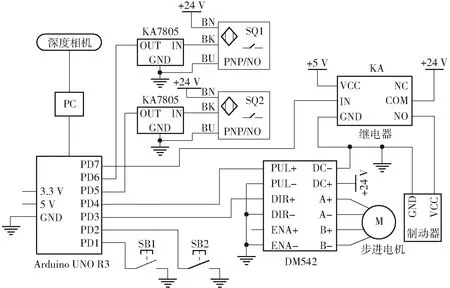

3.2 硬件组成

图像采集选用Intel RealSense D435i型深度相机,深度图像最高分辨率1 280像素×720像素,RGB图像最高分辨率1 920像素×1 080像素,深度视频流最高帧率90 f/s,深度探测范围为0.2~10 m。控制部件中上位机采用工控机作为中央处理器,用于棉花顶尖的识别定位;下位机选用两块Arduino UNO R3单片机,用于接收上位机信号并发送指令到驱动器,由驱动器控制步进电机旋转;选用雷赛科技的两相步进电机驱动器,型号为DM542,供电电压为20~50 V,输出电流最小值1 A,最大值4.2 A,步进脉冲频率为200 kHz;接近开关选择PNP三线直流常开型,型号为LJ18A3-8-ZBY;5 V继电器。运动部件步进电机型号为57HBP112AL4,保持转矩T为2.8 N·m,步距角1.8°,工作电压10~48 V,额定电流3 A;行星减速机型号为PX57N00S0,减速比为4。

外电路采用24 V直流供电,深度相机与计算机之间通过USB Type-c接口连接,支持USB 3.1传输协议,传输速度可达1.25 GB/s。通过RS-232串行协议实现上下位机串口通信。

3.3 棉花顶尖视觉识别

3.3.1目标识别算法及配置环境

采用YOLO v3算法训练数据集,建立棉花顶尖识别模型,进行棉花顶尖视觉识别。YOLO v3算法能较好地兼顾识别速度和识别精度,同时提高了检测小物体的能力[22-23]。

模型训练所使用计算机配置为:16 GB内存,搭载AMD Ryzen 5 5600H CPU和4 GB显存的NVIDIA GeForce RTX 3050 GPU,系统为Windows 11,Tensorflow-GPU2.6作为深度学习框架,OpenCV 3.4.1作为机器视觉库,Python 3.6作为主编程语言。

3.3.2图像预处理及数据集制作

2022年7月初,在新疆维吾尔自治区博尔塔拉蒙古自治州博乐市达勒特镇棉田进行棉花顶尖图像信息采集,采集时分3个时间段进行,分别为09:00—11:00、13:00—15:00、16:00—18:00。采用简单随机抽样法竖直向下拍摄棉花顶尖图像,建立棉花顶尖图像数据库,如图8所示。

图8 不同状态下棉花顶尖图像

将收集到的棉花顶尖图像进行预处理,剔除拍摄不清晰的图像,将不同时期收集的图像进行随机排列,统一成相同尺寸(416像素×416像素)和格式。选取其中1 950幅图像,按照比例9∶1划分训练集和验证集,制作VOC数据集。

3.3.3模型训练与测试

对原YOLO v3训练参数进行修改,重新设定网络的训练参数。本模型采用迁移训练的方式,训练时采用早停法防止过拟合,设置每次送入网络图像的批量大小为8,初始学习率为0.000 1,动量因子为0.9,权重衰减系数为0.000 5,经过50轮训练,总共迭代11 000次后,训练停止,模型收敛,生成权重文件,用于构建棉花顶尖识别模型。

VOC数据集中验证集中共有195幅图像,其中146幅棉花顶尖完整清晰,49幅顶尖破损或受遮挡,在置信度阈值为0.5的条件下,通过图像识别得正确检测到顶尖的株数为135株,错误检测株数为10株,漏检株数为11株,因此识别模型准确率为93.10%,召回率为92.47%,F1值为92.78%,满足识别要求。

将训练好的模型导入棉花顶尖识别程序中,实现棉花顶尖的视觉识别,生成顶尖的边界框,且每一帧图像只输出一个边界框。

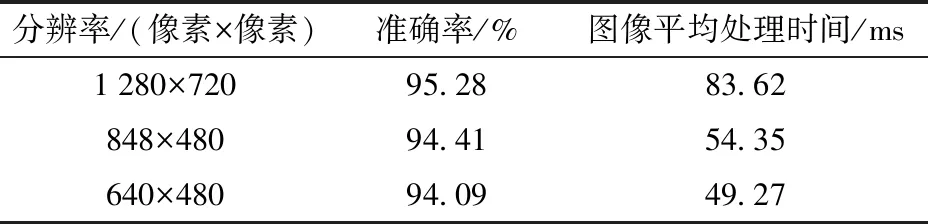

随机选取400幅棉花顶尖图像,探究棉花顶尖识别模型在不同分辨率下的识别准确率和处理时间。将测试集图像转换成1 280像素×720像素、848像素×480像素、640像素×480像素3种分辨率,调整置信度阈值为0.5,即检测框置信度大于0.5判定为棉花顶尖,测试不同分辨率下的识别准确率和图像处理时间,试验结果如表2所示。

表2 模型测试结果

由表2可知模型在3种分辨率下的准确率都能满足设计要求。848像素×480像素比1 280像素×720像素准确率下降0.87个百分点,处理时间减少29.27 ms,准确率相差不大,速度提升较为明显;848像素×480像素比640像素×480像素准确率下降0.32个百分点,处理时间增加5.08 ms,准确率和处理时间相差都不大。为扩大相机视野,减小相机与棉花顶尖距离,满足打顶装置的调节范围,选取848像素×480像素分辨率较为合适。

3.4 定位与控制

3.4.1目标定位

目标定位运用双目视觉定位原理,主要涉及相机坐标系(Xc,Yc,Zc)、图像坐标系(x,y)和像素坐标系(u,v)之间的转换[24]。双目相机利用左右相机成像的视觉差可推算出视觉范围内任意一点P距相机的垂直距离Zc[25],如图9所示。图中相机坐标系下点P在左右两个图像平面的投影坐标分别为Pl、Pr,图像坐标系原点为图像中心点。

图9 双目视觉定位

根据图9双目视觉定位原理建立点P在相机坐标系与像素坐标系的转换关系式为

(1)

式中ul——Pl在u轴上的坐标值,像素

ur——Pr在u轴上的坐标值,像素

u0——图像中心点在u轴上的坐标值,像素

v0——图像中心点在v轴上的坐标值,像素

v——Pl、Pr两点在v轴上的坐标值,像素

Xc——P在Xc轴上的坐标值,mm

Yc——P在Yc轴上的坐标值,mm

Zc——P在Zc轴上的坐标值,mm

f——焦距,mm

L——光心间距,mm

dx——u轴上单位像素的物理尺寸,mm/像素

dy——v轴上单位像素的物理尺寸,mm/像素

根据双目相机的参数及读取数值,可得ul、ur、v、u0、v0、f、L,通过相机标定可知dx、dy,代入式(1)得到点P在相机坐标系下的坐标(Xc,Yc,Zc)。

视觉检测机构选取的Intel RealSense D435i型深度相机为双目相机,可将左右相机中的彩色图像与深度图像对齐,形成带有深度的彩色图像,返回左右相机对齐后的像素坐标值u、v和深度Zc,如图10所示,左侧箭头代表机具前进方向。同时D435i型深度相机可返回fx、fy、u0、v04个内参,已知fx=f/dx,fy=f/dy,故可将式(1)简化,转换成矩阵方程为

图10 深度相机图像

(2)

通过深度相机返回的深度Zc,根据式(2),由点P在像素坐标系下坐标值(u,v)可直接得到相机坐标系下的坐标(Xc,Yc,Zc),此坐标可反映相机视觉范围内任一点P与打顶装置的相对空间位置。

通过双目视觉识别与定位,得到棉花顶尖边界框左上角点P1,右下角点P2,在像素坐标系下的坐标分别为(u1,v1)、(u2,v2),故棉花顶尖中心点Pm在像素坐标系下的坐标为

(3)

式中um——Pm在u轴上的坐标值,像素

vm——Pm在v轴上的坐标值,像素

根据棉花顶尖中心点Pm在像素坐标系下的坐标(um,vm),通过深度相机可测得Pm与相机的竖直距离为Zm,根据式(2)得棉花顶尖中心点Pm在相机坐标系下的坐标为(Xm,Ym,Zm)。

测得深度相机在打顶范围(深度相机距棉花顶尖的距离范围在500~800 mm之间)内的深度测量精度小于8 mm,读取深度相机在分辨率848像素×480像素下的fx为605.65像素,fy为605.69像素,根据式(2)可知横、纵坐标的最大偏差分别为5.6、3.2 mm,故图像识别定位的横坐标、纵坐标和深度的最大偏差分别为5.6、3.2、8.0 mm,实际工作时定位误差在最大偏差内都视为有效定位。

3.4.2棉花顶尖奇异值筛选

为提高目标定位的准确性,通过计算目标识别输出的棉花顶尖边界框的真实尺寸,使其与棉花顶尖的真实尺寸对比,去除奇异值。通过式(2)可知点P1、P2在相机坐标系下的坐标分别为(Xc1,Yc1,Zc1)、(Xc2,Yc2,Zc2),故棉花顶尖边界框的真实尺寸为

(4)

式中w——棉花顶尖边界框宽度,mm

h——棉花顶尖边界框高度,mm

通过田间测量得棉花顶尖边界框的宽高比在0.7~1.3之间,边界框近似为正方形,边长在2~7 cm之间,测量过程如图11所示。设定棉花顶尖边界框宽高比的最小阈值为0.7,最大阈值为1.3;棉花顶尖边界框边长的最小阈值为2 cm,最大阈值为7 cm;当目标识别输出的棉花顶尖边界框宽高比和边长都在阈值范围内时,判定为有效输出,否则为无效输出,从而实现对无效输出的筛选,去除奇异值。

图11 棉花顶尖边界框尺寸

3.4.3打顶机构定位与控制方法

若同一株棉花顶尖在相机视野范围内被多次识别定位,导致打顶机构在很小范围内频繁移动,极易引起步进电机过热。为避免这种情况,根据棉花顶尖中心点Pm在相机坐标系下的坐标(Xm,Ym,Zm),结合打顶机构双圆盘前方楔形口尺寸Lx,设定棉花顶尖允许左右偏移量ΔX 图12 打顶圆盘工作俯视图 若识别出一株棉花顶尖,但打顶机构尚未经过棉花顶尖处时,检测机构识别出下一株棉花顶尖,此时打顶机构的移动会导致前一株棉花的漏打顶。通过比较两株棉花的顶尖前后距离差值ΔY,可知打顶的先后顺序,避免出现此种漏打顶情况。如图12所示,ΔY=Ym3-Ym2,若ΔY<0,则Pm2先于Pm3被识别,此时打顶机构保持点Pm2定位不移动,直至棉花顶尖Pm2通过识别区,打顶机构重新定位移动;若ΔY>0,则Pm3先于Pm2被识别,此时打顶机构由点Pm3位置移动到点Pm2位置,保证棉花顶尖Pm2的去除。如图10所示,虚线上方为识别区,通过调整虚线位置和相机安装位置,保证棉花顶尖通过识别区后直接喂入打顶机构。 3.4.4控制流程 棉花顶尖识别及控制系统将目标定位返回的棉花顶尖中心点位置的横坐标和高度坐标(Xm,Zm)发送到单片机中,通过与上次顶尖中心点位置进行比较,计算出运动机构运动方向及位移,实现打顶机构的定位,单片机控制流程如图13所示。单片机引用AccelStepper库控制步进电机转动,可实现步进电机的加减速运动,降低机构运动过程中的惯性影响,提高了运动平稳性,减少步进电机失步情况。 图13 单片机控制流程图 系统部分控制电路如图14所示,横向调节机构和高度调节机构的控制电路基本相同,高度调节机构电路中只多出制动器控制部分,为简化电路图,故略去横向调节机构电路。图中单片机Arduino UNO R3,采用ATmega328P微控制器,工作电压为5 V。PD1、PD2为信号输入接口,采用低电平沿触发,通过启动按钮SB1和停止按钮SB2,可控制运动机构的启停和置零位。SQ1、SQ2为PNP常开型接近开关,通过KA7805三端稳压器,将输入的24 V电压信号降为5 V分别输出到PD6和PD5,PD6和PD5采用高电平触发,用来检测运动机构滑台位置,实现运动机构置零位和行程保护。DM542步进电机驱动器采用共阴接法,通过PD3、PD4接口分别控制步进电机转动方向和脉冲数。继电器常开端NC连接制动器正极VCC,PD7输出高电平,制动器通电,摩擦片分离,反之摩擦片闭合,通过PD3、PD4和PD7之间相互配合实现步进电机与制动器的协调工作,起到防止步进电机失步的作用。 图14 控制电路 为测试棉花顶尖识别模型针对视频流的识别率,在新疆维吾尔自治区博尔塔拉蒙古自治州博乐市达勒特镇棉田随机选取早中晚3个不同时段拍摄的棉花顶尖视频进行识别试验,并用手持式光照度计记录各时间段光照强度。 拍摄视频时需模拟机具在田间行走所拍摄的棉花顶尖情况,截取视频中稳定运动的前100株棉花植株作为试验样本,以识别率作为试验指标,置信度阈值设定为0.5,进行识别试验,识别过程如图15所示,延时在49~63 ms之间,识别结果如表3所示。 表3 棉花顶尖识别结果 图15 识别过程 识别率计算式为 (5) 式中η1——棉花顶尖识别率,% n——正确识别的棉花株数,株 nz——棉花样本容量,株 由表3可知,对于视频流中的棉花顶尖,模型在光照强度较强时识别率有所下降,可通过增加遮光板,降低阳光直射的影响。若夜间工作则需增加补光灯对棉花顶尖进行补光。3个时间段的平均识别率为93%,满足田间工作所需精度;识别速度16~20 f/s,识别过程中只需识别其中一帧,所需最大时间63 ms远小于运动机构执行时间,满足实时检测要求。 2022年7月在新疆维吾尔自治区博尔塔拉蒙古自治州博乐市达勒特镇稼丰科技有限公司厂区内进行试验,验证打顶机构的打顶性能。试验不考虑打顶机构的横向和高度调节情况,故搭建单行棉花台架时要尽量保证棉花顶尖高度一致,且不发生左右偏移。 以前进速度、相匹配的圆盘转速为试验因素,打顶率为试验指标,试验过程如图16所示,试验前调整打顶机构在合适高度,并对准棉花行,机具前进时尽量保证直线行驶,打顶效果如图17所示,试验结果如表4所示。 表4 打顶结果 图16 打顶机构性能试验 图17 打顶效果 打顶率计算式为 (6) 式中η2——打顶率,% W——完成打顶的棉花株数,株 Wz——棉花样本容量,株 由表4可知,在3种不同前进速度与圆盘转速的匹配条件中,打顶机构的打顶率相差不明显,在前进速度0.3 m/s、圆盘转速46 r/min时打顶率最高,为96%,平均打顶率为94.67%,故此双圆盘式打顶机构基本满足设计要求。由图17可知,打顶机构对侧枝的损伤较小。受整机识别及控制系统和运动机构执行时间的限制,前进速度不能过快,综合选取前进速度为0.3~0.4 m/s。 2022年7月在新疆博尔塔拉蒙古自治州博乐市达勒特镇棉田进行单行样机田间试验,试验结合视觉识别和运动机构自动控制,验证打顶机构的田间工作效果。棉花品种为新陆早系列,选取76 cm单行种植模式,调整视觉检测机构中深度相机与归零后的圆盘闭合点竖直距离为500 mm,前后水平距离为400 mm,保证识别范围覆盖打顶范围内的所有棉花顶尖。根据前期单因素试验确定的圆盘较优直径d=250 mm,圆盘闭合点较优位置为与水平方向夹角θ=30°;取前进速度0.3 m/s、圆盘转速46 r/min为固定参数,打顶率和识别率为试验指标,其中打顶株数只统计未对侧枝造成严重损伤且完成主径顶尖拔除的棉花株数。 随机在棉田选取3行进行打顶试验,如图18所示。打顶装置处于稳定工作状态后每行取前150株棉花,进行3次重复试验得出试验结果如表5所示。 表5 试验结果 图18 田间试验 经过3次重复试验统计,田间试验受机具晃动、棉花枝叶交错及日照条件的影响,棉花顶尖的识别率和打顶率相比前期稳定环境中的试验有所下降,棉花顶尖的平均识别率为85.33%,平均打顶率为78.22%,工作过程中可连续完成棉花顶尖识别和打顶机构的运动控制,实现棉花打顶的全程自动化作业。 本文打顶装置实现了全程自动化控制,其打顶机构性能基本满足初始设计功能的验证目标,对侧枝的损伤小,在能够正常喂入棉花顶尖时打顶效果较好,同时针对试验时存在的问题、产生原因及可能的解决方案,分析如下: (1)田间试验时双圆盘式打顶装置与圆盘刀式和滚筒刀式打顶机相比,打顶率偏低,主要是存在部分棉花顶尖不能准确喂入打顶机构双圆盘之间楔形口的情况。产生原因是田间土地不平整引起的拖拉机前进时横向摆动,导致打顶机构的运动产生一定偏差,顶尖从圆盘外侧划过,出现漏打顶情况。可通过开发智能化履带自走式专用平台,提高机具移动的稳定性,使识别定位之后横向伺服系统的运动更加精准,从而进一步提高打顶率。 (2)田间作业时棉花顶尖的识别率还需进一步提高。产生原因是深度相机抖动、日光强度以及日照光线角度的变化会引起图像信号的噪声,且棉花顶尖也会受到部分枝叶遮挡,出现漏识别的情况。可通过构建包含棉花顶尖及周围叶片整体形状的数据集,运用图像处理与深度学习技术,对受遮挡的顶尖进行位置预测,提高检测能力;通过添加云台来降低相机的抖动,优化视觉检测机构的遮光与补光结构设计,以提高识别率。 (1)设计了仿人手动作的双圆盘式打顶机构,并运用机器视觉和运动控制技术实现了棉花顶尖的识别和打顶机构的自动控制。 (2)运用YOLO v3算法搭建的棉花顶尖识别及控制系统,识别延时稳定在49~63 ms之间,置信度阈值为0.5时,识别率为93%,搭配运动机构,能满足田间作业实时检测和自动控制的要求。 (3)通过打顶机构的打顶性能试验,打顶机构的平均打顶率为94.67%;以前进速度0.3 m/s、圆盘转速46 r/min为固定参数进行样机田间试验,平均识别率为85.33%,平均打顶率为78.22%;整机实现了全程自动化作业,对研发精准定位的棉花打顶机械具有一定的参考意义。

4 试验

4.1 棉花顶尖识别试验

4.2 打顶机构性能试验

4.3 田间试验

5 讨论

6 结论