三轴曲面数控加工工艺参数的优化研究*

2023-05-26郑雪飞

冯 庆 , 陈 聪 , 郑雪飞 , 朱 勤

(1.浙江省衢州中等专业学校,浙江 衢州 324000;2.浙江赫科智能装备有限公司,浙江 衢州 324000)

0 引言

由于计算机的高计算速度与高精度等优点,数控机床在不断地向智能化发展。相对于传统的平面加工,三维联动有它自己的先进性和优越性[1]。但是相对于现在不断发展的四轴联动加工、五轴联动加工而言,它又属于一项基础的曲面加工方法。三坐标曲面加工的刀具运动轨迹在理论上是由刀具与曲面的啮合关系所确定的复杂曲线[2],但由于CNC系统插补能力的限制,该连续光滑轨迹只能用一系列的小直线段进行离散逼近(即用微分的思想进行分割求和),再由CNC控制机床的三个坐标轴做线性插补运动来近似包络成型。通过理论和实践证明,离散步长过大将使轮廓的理论加工精度降低,一阶不连续性使表面质量恶化,后续处理工作量加大,整体效率降低[3-4]。但走刀步长过小又将导致零件程序膨胀,编程效率下降,并加剧进给速度波动和平均速度的下降,从而影响加工效率和表面质量[4-5]。

总之,三维联动曲面加工已不再是最先进的加工方法,现在的四轴联动、五轴联动已成为新的主流。所以对于曲面加工的研究,就应从基础的三维联动进行研究开始。

1 研究方法

1.1 三维联动曲面加工流程

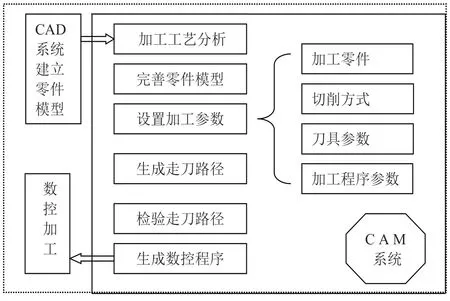

数控编程的主要任务是计算加工走刀中的刀位点。各种加工类型用于各种复杂零件的粗精加工,人们可以根据零件结构、加工表面形状和加工精度要求,选择合适的加工类型。对于不同的加工类型,数控编程过程都需经过获取零件模型、加工工艺分析及规划、完善零件模型、设置加工参数、生成数控刀路径、检验数控刀路径和生成数控程序七个步骤[6-8]。三维数控编程流程图如图1所示。

图1 三维数控编程流程图

1.2 三维联动数控刀具轨迹设计

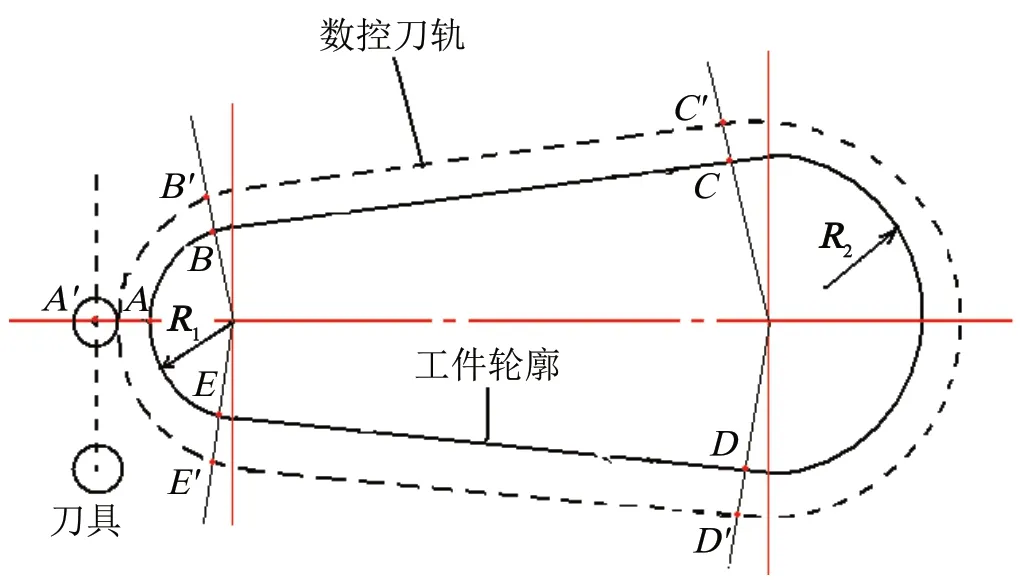

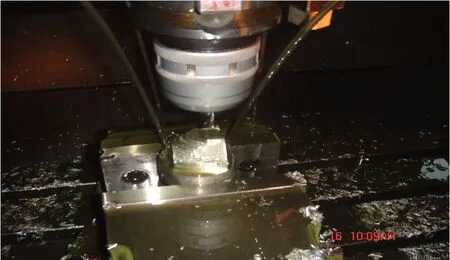

机床上的刀具和工件间的相对运动,称为表面成形运动,简称成形运动或切削运动[9-10]。数控加工是指数控机床按照数控程序所确定的轨迹(称为数控刀轨)进行表面成形运动,从而加工出产品的表面形状。图2是一个平面轮廓加工示意图,图3是一个曲面加工实图。

图2 平面轮廓加工剖切示意图

图3 曲面加工实图

由图3可知,刀具的表面成形运动通常分为主运动和进给运动。主运动指机床的主轴转动,其运动质量主要影响产品的表面光洁度。进给运动是主轴相对工件的平动,其传动质量直接关系到机床的加工性能。进给运动的速度和主轴转速是刀具切削运动的两个主要参数,对加工质量、加工效率有重要的影响。

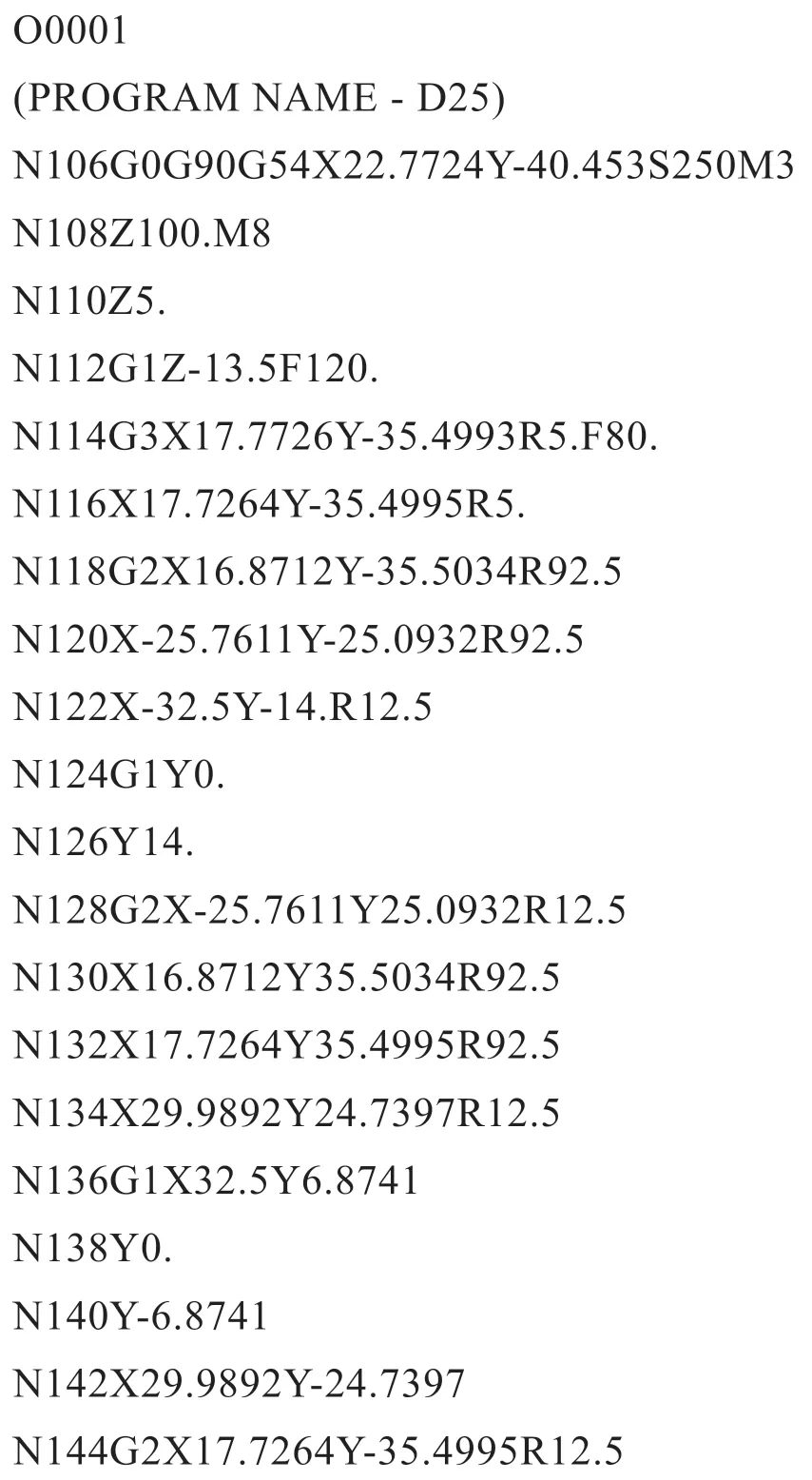

1.3 加工程序设计优化

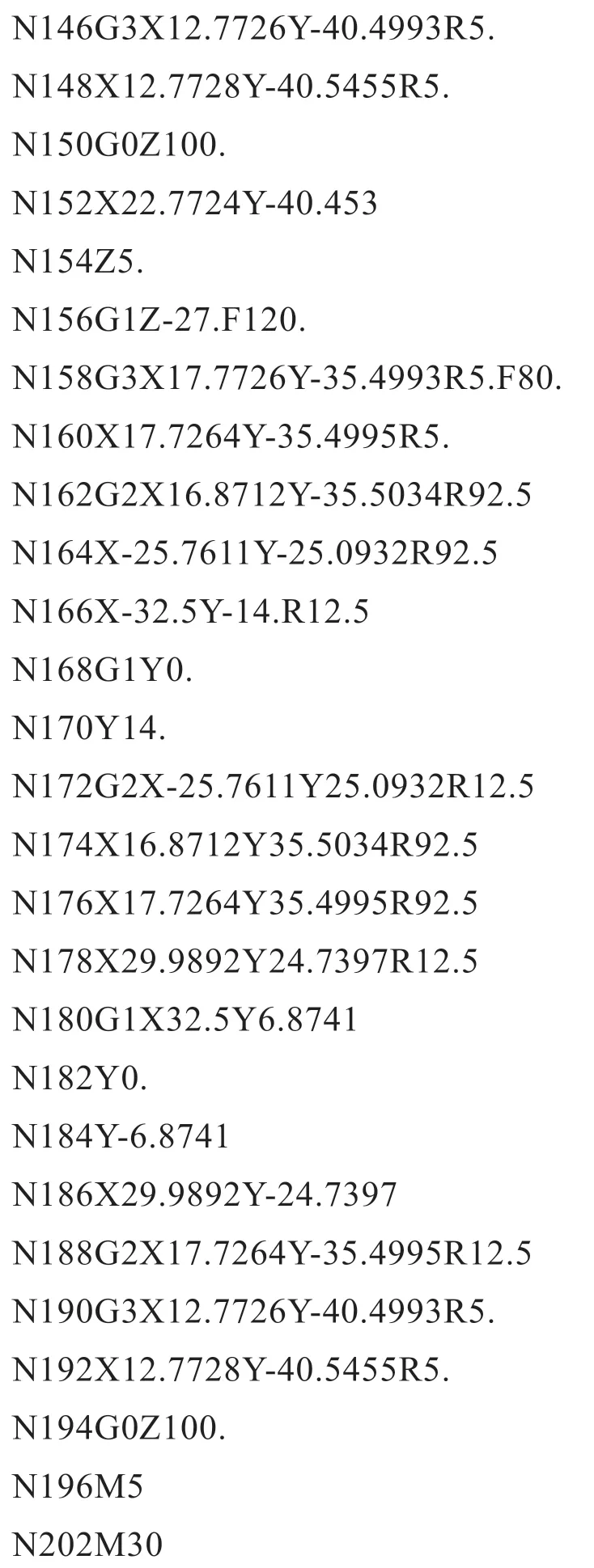

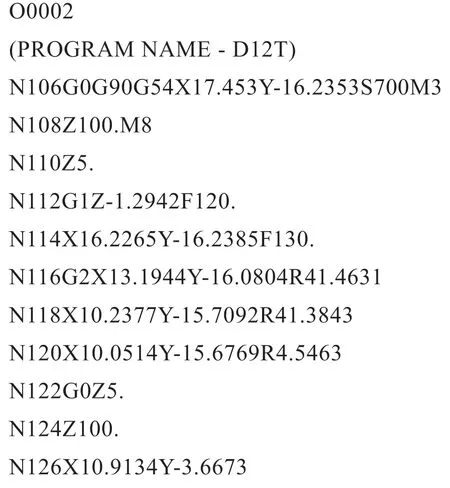

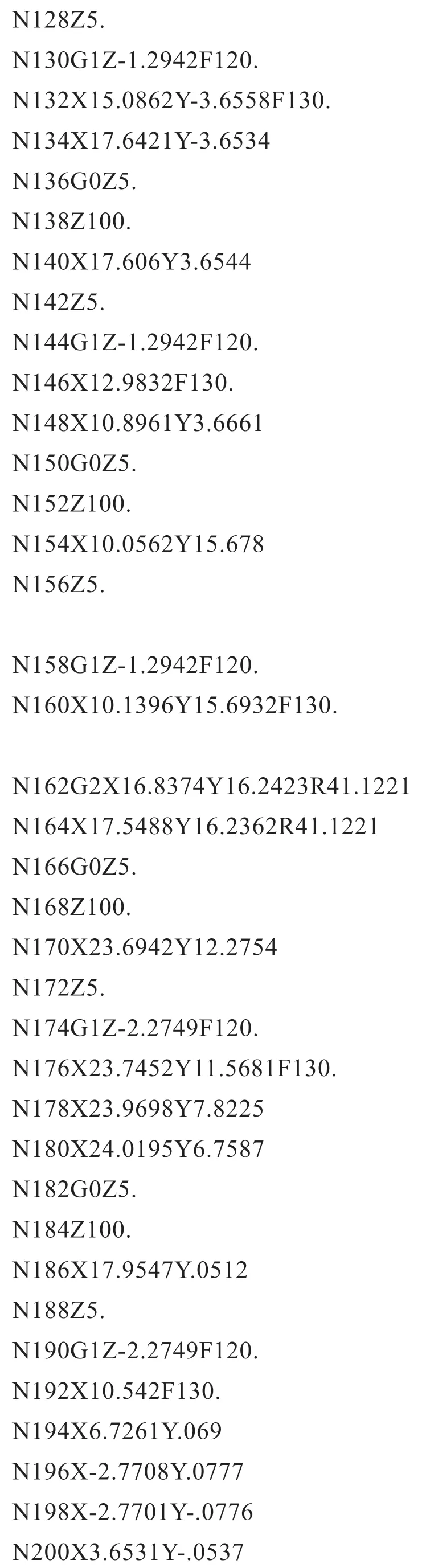

1)外形铣削程序:

2)等高环切粗加工程序:

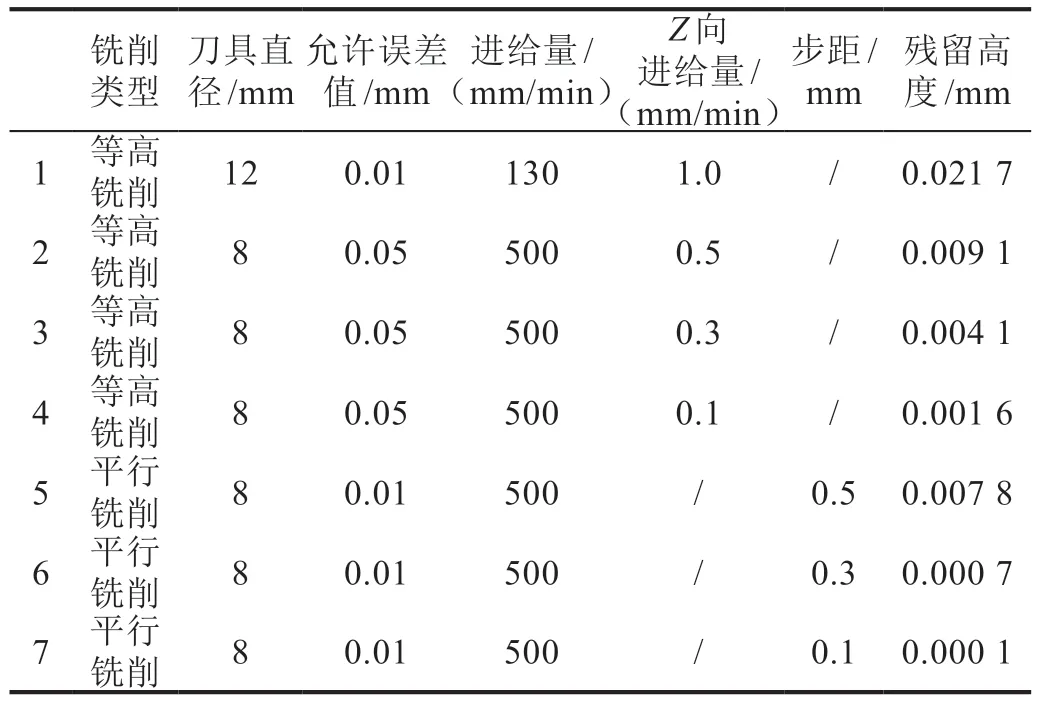

3)铣削参数如表1所示。

表1 铣削参数

2 结论

综上所述,三维联动曲面加工过程中,铣削残留量高度是影响加工表面粗糙度的主要因素,是CAD/CAM中确定刀具以及其他切削参数的重要依据,往往通过控制它的大小来控制表面加工质量。但是目前确定球头刀铣削残留高度的方法大多建立在估算的计算公式上,却不能很好地定性在其他外界因素变化的基础上。所以,在计算机技术进一步发展、CAD/CAM技术进一步完善的基础上,通过研究进一步得出更为贴近实际的精确计算公式来确定表面残留量将是下一步工作的重点,并希望对零件表面进行残留量检测的工具和方法能进一步大众化和精确化。