PBAT/PVA复合材料发泡行为及抗收缩性能研究

2023-05-26赵宝艳

赵 春, 赵宝艳, 张 利*

PBAT/PVA复合材料发泡行为及抗收缩性能研究

赵 春1, 赵宝艳2, 张 利1*

(1.宁波大学材料科学与化学工程学院, 浙江 宁波 315211; 2.浙江纺织服装职业技术学院 纺织学院, 浙江 宁波 315211)

为提高聚己二酸丁二醇酯-对苯二甲酸丁二醇酯(PBAT)发泡材料的抗收缩性, 用热塑性加工的方法制备PBAT/聚乙烯醇(PVA)复合材料, 并采用超临界二氧化碳技术制备发泡材料. 探讨了PVA含量、发泡温度以及压力对泡孔形貌的影响. 流变性能、动态力学分析的结果表明, PVA的加入改善了PBAT熔体的黏弹性, 提高了其熔体强度, 增强了复合材料的发泡能力. 研究结果表明, PVA的加入可提高PBAT的发泡温度, 降低发泡材料的收缩率. 当PVA含量为10%时, 可将发泡温度提高至105℃, 稳定体积膨胀率为15倍, 体积收缩率仅有1.25%; 而此时PBAT的体积膨胀率只有7倍, 体积收缩率却达到了78.83%.

超临界二氧化碳发泡; PBAT; 抗收缩性

聚合物发泡材料与传统材料相比, 具有高强轻质的优点, 在汽车、运动和医疗等领域应用广泛[1-2]. 然而目前使用的聚乙烯、聚丙烯、聚苯乙烯等高分子发泡材料, 在自然条件下难以降解, 易引发土壤和地下水污染等系列环境问题[3]. 因此, 开发新型生物可降解发泡材料迫在眉睫.

聚己二酸丁二醇酯-对苯二甲酸丁二醇酯(PBAT)是芳香族-脂肪族的共聚酯, 在微生物作用下可降解, 兼具芳香族聚合物的耐冲击性和脂肪族聚合物的高韧性等优点, 应用前景广阔[4-10]. 由于PBAT发泡时熔体强度低、发泡窗口窄, 通常需要采用共混、交联、添加填料等方式来提升其发泡性能[11-13]. Li等[14]将PBS和PBAT共混并加入BIPB作为交联剂, 制得了热导率低、平均泡孔尺寸为37μm、比压缩强度为3000N·m·kg-1的发泡材料; Song等[15]将ADR 4370S扩链剂加入PBAT, 在饱和温度80~89℃、饱和压力20MPa、饱和时间6h的条件下, 得到了孔径小于4μm的发泡材料; Cui等[16]选择EGMA作为扩链剂对PBAT改性, 制备了双峰泡孔的发泡材料; Shi等[17]将PLA、PBAT、CaCO3共混后在45℃、12MPa下保压15h, 然后放入150℃的硅油中发泡6s, 制得了平均泡孔尺寸为2.76μm的发泡材料. 尽管现有研究已极大改善了PBAT的可发泡性, 然而其制备的产品体积膨胀率仍较低. 聚乙烯醇(PVA)也是一种可降解的环保材料, 由于其分子链上含有大量羟基, 在分子间和分子内易形成氢键[18]. 将两者共混可以弥补发泡过程中PBAT熔体强度低的劣势. 然而PVA的熔融温度接近它的分解温度, 所以PVA热塑性加工一般都会添加多羟基物质, 通过打开PVA氢键或者和PVA羟基反应来降低PVA的熔融温度[19-21].

本文将PBAT和PVA共混, 制备了有较高发泡温度、较高体积膨胀率且不易收缩的PBAT复合材料. 为实现材料的热塑性加工, 在PVA中加入多元复配剂作为增塑剂降低其熔点, 制备了以PBAT为基体, 共混PVA的绿色可降解复合材料. 使用超临界二氧化碳这一新型物理发泡法进行发泡[22-23]. 结合流变、动态力学分析等手段, 探究了PVA含量、发泡温度和压力对PBAT/PVA复合材料发泡的泡孔形貌、体积膨胀以及收缩的影响.

1 实验

1.1 原料

PBAT, 牌号TH801T, 熔点120℃, 熔体流动速率0.36g·min-1, 新疆蓝山屯河聚酯有限公司; PVA1788, 上海阿拉丁生化科技有限公司; 甘油(AR)、乙二醇(AR), 上海麦克林生化科技股份有限公司; CO2, 纯度99.95%, 宁波方辛气体公司.

1.2 样品制备

1.2.1 PVA增塑

多元复配剂由甘油和乙二醇以质量比1:1混合而成. PVA在60℃烘箱中干燥5h, 将20g PVA和4g多元复配剂在60℃下剧烈搅拌1h, 使多元复配剂渗入PVA分子链段内.

1.2.2 复合材料制备

PBAT在60℃的烘箱中干燥5h, 随后将PBAT和PVA按照表1的比例通过Haake Minilab双螺杆挤出机(Thermo Electron, 德国)挤出, 同时使用配套注塑机(Thermo Electron, 德国)进行注塑. 挤出温度170℃, 螺杆转速30r·min-1, 注塑模具温度80℃, 注射压力630bar (63MPa). 为了方便后续的描述, PBAT代表纯PBAT材料, PVA5代表复合材料中有5%的PVA.

表1 PBAT和增塑PVA混合比例 %

1.2.3 发泡材料制备

发泡材料由自主设计的模压发泡机制备. 发泡机升到预定温度, 将样品放入模腔内, 通过二氧化碳控制系统控制模腔压力, 饱和1h以达到平衡, 最后快速泄压得到发泡材料.

1.3 测试与表征

1.3.1 发泡材料密度

1.3.2 发泡材料形貌

1.3.3 流变性能

使用旋转流变仪(TA HR-10, 美国)表征试样的剪切流变性能. 在氮气气氛下将直径25mm、间隙1.5mm的流变仪圆盘加热到170℃, 动态频率扫描实验的扫描频率范围0.1~100r·min-1, 应变振幅0.05%, 以确保测试过程在线性黏弹性区域内.

1.3.4 结晶度

1.3.5 动态力学性能

使用动态力学分析仪(DMA+1000, Metravib, and Limonest, 法国)表征试样的动态力学性能. 试样形状为10mm×2.5mm×1mm的片状, 温度范围-60~90℃, 加热速率10℃·min-1, 动态位移值0.1 mm, 扫描频率10Hz.

2 结果与讨论

2.1 扫描电子显微镜分析

2.1.1 PVA含量对泡孔形貌的影响

在饱和温度100℃、饱和压力14MPa条件下, 考察PBAT/PVA复合材料中不同PVA含量对复合材料发泡性能的影响, 其断面SEM如图1所示, 孔密度、孔径及体积膨胀率的曲线变化趋势如图2所示. 由图1和图2可知, 随着PVA含量增加, 孔密度逐渐增大, 孔径逐渐减小, 当增加到20%后, 孔密度和孔径变化不明显; 体积膨胀率先增大后减小, 在PVA含量为10%时最大. 上述孔密度及孔径的变化趋势可归因于两个方面: 首先, 加入PVA后, 提升了基体的熔体强度, 增加了泡孔壁的强度, 使泡孔在生长过程中受到的阻力增加, 孔径减小; 其次, PVA较PBAT结晶度高, 由于在晶相和非晶相的界面上形成泡孔核所需要的吉布斯自由能更低, 泡孔核会更趋向于在界面上形成, 因此PBAT/PVA体系能提供更多的界面用于泡孔成核, 孔密度增加[24]. 发泡材料的体积膨胀率先增大后减小是由于PVA含量的增加, 熔体强度得到增强, 起到了支撑泡孔结构的作用, 因而表现出体积膨胀率的增大, 但是熔体强度的进一步增强又会限制泡孔的生长, 最终导致了体积膨胀率的减小.

图2 发泡材料在饱和温度100 ℃、饱和压力14 MPa下的泡孔参数曲线

2.1.2 饱和温度对泡孔形貌的影响

发泡过程中, 温度对于泡孔形貌的影响至关重要. 在饱和压力为14MPa的条件下, 考察不同饱和温度对PVA10复合材料发泡性能的影响, 其断面SEM如图3所示, 孔密度、孔径以及体积膨胀率的变化趋势如图4所示. 饱和温度为95℃时, 发泡材料孔径小、孔密度大, 随温度升高, 孔径和孔密度先出现平台期, 然后泡孔开始坍塌, 孔径变大, 孔密度降低. 根据经典成核理论[25], 泡孔是在快速降压过程中热力学的不稳定导致溶解在基体中的二氧化碳克服自由能垒产生相分离而产生的. 温度低时, 体系黏度较大, 不利于成核, 但二氧化碳溶解量高, 利于成核; 温度高时, 体系黏度较小, 利于成核, 但二氧化碳溶解量低, 不利于成核. 因此, 对于泡孔成核来说, 体系黏度和二氧化碳的溶解量是一对竞争关系. 因此, 寻找合适的温度对于两者之间的平衡是有必要的. 在本实验中, 当饱和温度为105℃时, 最有利于泡孔的成核和生长, 稳定体积膨胀率为15倍. 饱和温度过低, 较高的熔体强度阻碍泡孔的生长, 导致孔密度较大, 孔径较小; 饱和温度过高, 熔体强度降低, 无法支撑泡孔生长, 使得孔密度降低, 孔径变大.

图3 PVA10组分在饱和压力14 MPa、不同饱和温度下的泡孔形貌SEM

图4 PVA10组分在饱和压力14 MPa、不同饱和温度下的泡孔参数曲线

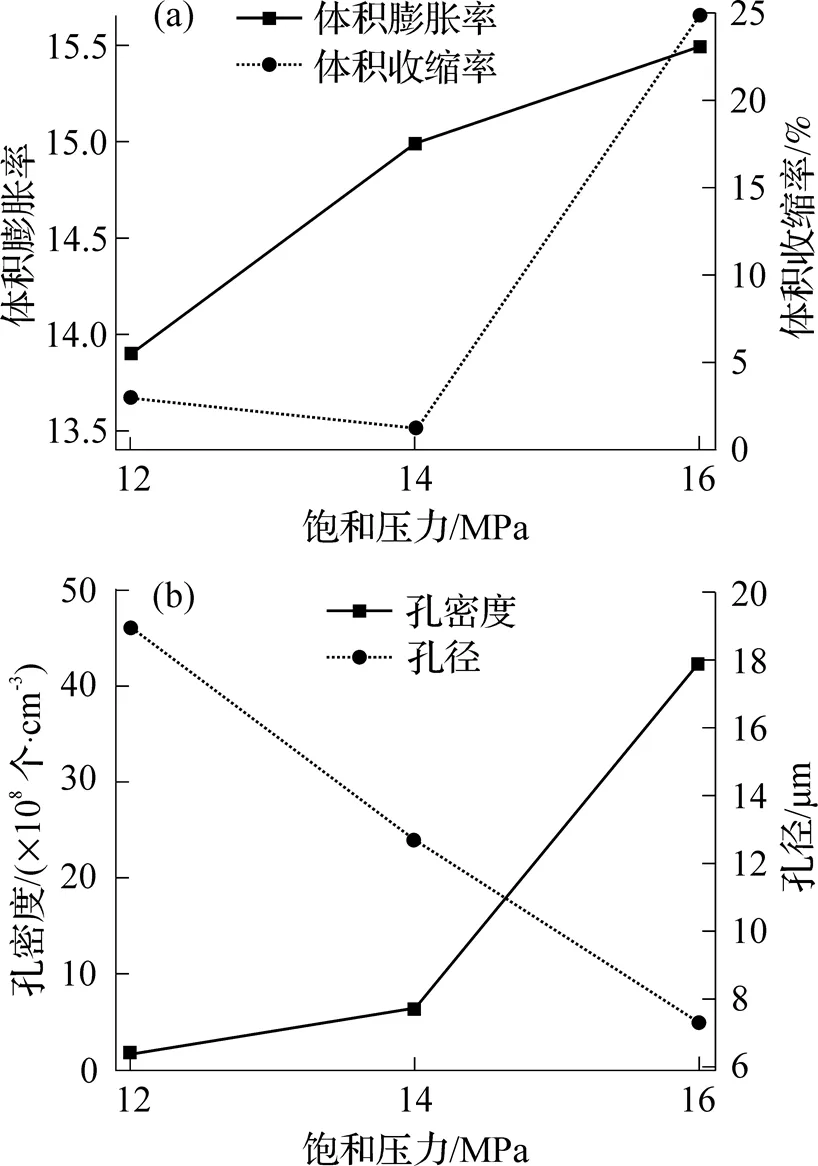

2.1.3 饱和压力对泡孔形貌的影响

在饱和温度105℃的条件下, 考察不同饱和压力对PVA10复合材料发泡性能的影响, 其断面SEM如图5所示, 体积膨胀率和体积收缩率、泡孔密度和孔径的变化趋势如图6所示. 在同一饱和温度下, 随着饱和压力增加, 体积膨胀率增大, 孔密度增大, 孔径减小. 这是由于压力会影响超临界流体渗透到材料基体中的量, 压力增加, 二氧化碳的溶解量增加, 成核数量增加, 孔密度增大, 而孔密度的增大会阻碍泡孔生长, 故孔径减小. 随着二氧化碳溶解量增加, 基体的塑化效应更明显, 熔体强度降低, 泡孔壁变薄, 且压力增加会在泄压时使材料内外两侧压差增大, 更容易引起发泡材料收缩, 所以16MPa时发泡材料的体积收缩率较高. 由图6可知, 14MPa为最佳的饱和压力.

图5 PVA10组分在饱和温度105 ℃、不同饱和压力下的断面SEM

图6 PVA10组分在饱和温度105 ℃、不同饱和压力下的泡孔参数曲线

2.1.4 发泡材料的收缩

如图7和表2所示, 在饱和压力14MPa、饱和温度105℃下, PVA10的初始体积膨胀率为15.2倍, 稳定体积膨胀率为15倍, 收缩率为1.25%, 远小于PBAT在该温度下78.83%的收缩率. 发泡过程结束后, 残留在泡孔中的二氧化碳逸出泡孔的速率高于空气进入泡孔的速率, 二氧化碳的逸出会在泡孔内形成负压导致形变, 随着空气持续进入发泡材料, 内外压力平衡, 形变回复. 若发泡材料的熔体强度较低, 产生的负压将会对发泡材料的结构造成一定的破坏而无法回复, 表现为收缩. 本实验加入PVA之后, 聚合物的结晶度有所提高, 熔体强度也有增强, 有效降低了发泡材料的收缩率.

图7 发泡材料在14 MPa下的体积膨胀率曲线

表2 发泡材料在14 MPa下的体积收缩率

2.2 流变性能

图8 流变测试曲线

图8(b)中, 各组分的复数黏度*随角频率的增加呈现出下降的趋势; 在低频区, 剪切黏度随PVA含量的增加而增加. 由于材料在高频下的剪切变稀行为, 黏度随角频率的增加而降低; PVA含量的增加, 增强了PBAT和PVA链之间的缠结效果, 阻碍了链段的滑移, 提高了体系黏性. 材料在发泡过程中, 较高的复数黏度可以防止泡孔的破碎.

2.3 结晶度

结晶对于材料的发泡性能有很大的影响, 通过WAXD曲线来验证加入PVA对体系结晶度的影响, 曲线如图9所示.

图9 PBAT/PVA复合材料的一维WAXD曲线

在WAXD曲线中, PBAT的衍射曲线较宽, 随着PVA含量的增加, PBAT的特征峰逐渐平缓(2=23.1°), PVA的特征峰逐渐凸显(2=19.5°), 表明PVA的加入会影响复合材料的结晶度. 通过拟合软件对PBAT/PVA共混物的WAXD图谱进行拟合并计算得出结晶度, PBAT、PVA5、PVA10、PVA15、PVA20组分的结晶度分别为12.1%、14.7%、15.3%、15.9%、16.4%, PBAT/PVA复合材料的结晶度随着PVA含量的增大而增大. 如图7所示, 结晶度较高的PVA20稳定后的体积膨胀率为10.8倍, 结晶度居中的PVA10稳定后的体积膨胀率为15.2倍, 结晶度较低的PBAT稳定后的体积膨胀率为5.9倍. 结合体系结晶度和体积膨胀率的数据, 分析得出: 适当的结晶可以提高发泡材料的熔体强度, 同时产生更多的泡孔成核位点; 当结晶度过高时, 一方面阻碍泡孔生长, 另一方面导致发泡剂饱和体积降低, 不利于发泡剂的扩散; 当结晶度过低时, 发泡材料的熔体强度太低导致无法支撑泡孔生长, 体积膨胀率较低.

2.4 动态力学性能

发泡过程在某种程度上是一个动态拉伸的过程, 通过动态力学分析曲线进一步验证加入PVA对体系的影响, 测试结果如图10所示.

图10 动态力学测试曲线

图10(a)为PBAT/PVA复合材料的储能模量随温度变化的曲线, 可以观察到, 随着温度升高, 各组分的储能模量均有不同程度的下降. 在较高温度下, PBAT的储能模量急剧下降, 而PBAT/PVA复合材料的下降趋势较为平缓. 这是因为PBAT本身的模量较低, 加入PVA之后, 由于两者的分子链互相缠结, 形成了大量的缠结点, 提高了材料的储能模量, 对泡孔生长的支撑作用增强[27]. 但是储能模量过大, 会对泡孔生长形成阻碍作用, 体积膨胀率反而下降. 所以适当地提高储能模量对发泡材料的泡孔生长是有帮助的.

图10(b)描述的是损耗因子随温度的变化. 损耗因子曲线的最大值所对应的温度确定为材料的玻璃化温度(g). 随着PVA含量的增加, 曲线的峰值略有下降,g有向更高温度偏移的趋势. 这是因为PVA的加入限制了PBAT的链迁移, 降低了PBAT分子链的流动性.g的提高对改善发泡材料的收缩有一定的帮助.

3 结论

本文将PVA作为增强材料加入PBAT基体中, 制得PBAT/PVA复合材料, 并以超临界二氧化碳为物理发泡剂成功制备了收缩率低的复合发泡材料. 探讨了PVA含量、饱和温度和饱和压力对发泡材料泡孔形貌、流变等参数的影响. 当饱和温度为105℃、饱和压力为14MPa、PVA含量为10%时, 可制得稳定体积膨胀率为15倍的发泡材料, 相较于PBAT提高了114%; 且该组分的收缩率仅为1.25%. 本文将增塑PVA加入PBAT中, 提高了PBAT的发泡温度, 为解决PBAT发泡材料收缩问题提供了思路.

[1] Song J S, Mi J G, Zhou H F, et al. Chain extension of poly (butylene adipate-co-terephthalate) and its microcellular foaming behaviors[J]. Polymer Degradation and Stability, 2018, 157:143-152.

[2] Chauvet M, Sauceau M, Fages J. Extrusion assisted by supercritical CO2: A review on its application to biopolymers[J]. The Journal of Supercritical Fluids, 2017, 120:408-420.

[3] Touchaleaume F, Martin-Closas L, Angellier-Coussy H, et al. Performance and environmental impact of biodegradable polymers as agricultural mulching films[J]. Chemosphere, 2016, 144:433-439.

[4] Jiao J, Zeng X B, Huang X B. An overview on synthesis, properties and applications of poly(butylene-adipate-co- terephthalate)-PBAT[J]. Advanced Industrial and Engineering Polymer Research, 2020, 3(1):19-26.

[5] Ferreira F V, Cividanes L S, Gouveia R F, et al. An overview on properties and applications of poly(butylene adipate-co-terephthalate)-PBAT based composites[J]. Polymer Engineering & Science, 2019, 59(s2):E7-E15.

[6] Fukushima K, Rasyida A, Yang M C. Characterization, degradation and biocompatibility of PBAT based nanocomposites[J]. Applied Clay Science, 2013, 80/81: 291-298.

[7] Kijchavengkul T, Auras R, Rubino M, et al. Biodegradation and hydrolysis rate of aliphatic aromatic polyester[J]. Polymer Degradation and Stability, 2010, 95(12):2641-2647.

[8] Nayak S K. Biodegradable PBAT/starch nanocomposites [J]. Polymer-Plastics Technology and Engineering, 2010, 49(14):1406-1418.

[9] Wu N J, Zhang H. Mechanical properties and phase morphology of super-tough PLA/PBAT/EMA-GMA multicomponent blends[J]. Materials Letters, 2017, 192: 17-20.

[10] Fukushima K, Wu M H, Bocchini S, et al. PBAT based nanocomposites for medical and industrial applications[J]. Materials Science and Engineering: C, 2012, 32(6):1331- 1351.

[11] Peng J, Zhang C M, Mi H Y, et al. Study of solid and microcellular injection-molded poly(butylenes adipate--terephthalate)/poly(vinyl alcohol) biodegradable parts [J]. Industrial & Engineering Chemistry Research, 2014, 53(20):8493-8500.

[12] Wei X Y, Cui W S, Zheng K J, et al. Bimodal cellular structure evolution in PBAT foams incorporated by carbon nanotubes and graphene nanosheets[J]. Journal of Polymers and the Environment, 2022, 30(7):2785-2799.

[13] Tian H L, Wang Z P, Jia S L, et al. Biodegradable foaming material of poly(butylene adipate-co-terephthalate) (PBAT)/poly(propylene carbonate) (PPC)[J]. Chinese Journal of Polymer Science, 2022, 40 (2):208-219.

[14] Li Y T, Zhang Z Y, Wang W M, et al. Ultra-fast degradable PBAT/PBS foams of high performance in compression and thermal insulation made from environment-friendly supercritical foaming[J]. The Journal of Supercritical Fluids, 2022, 181:105512.

[15] Song J S, Zhou H F, Wang X D, et al. Role of chain extension in the rheological properties, crystallization behaviors, and microcellular foaming performances of poly (butylene adipate-co-terephthalate)[J]. Journal of Applied Polymer Science, 2019, 136(14):47322.

[16] Cui Y L, Zhou H Y, Yin D X, et al. An innovative strategy to regulate bimodal cellular structure in chain extended poly(butylene adipate-co-terephthalate) foams[J]. Journal of Vinyl and Additive Technology, 2021, 27(2):319-331.

[17] Shi X, Zhang G, Liu Y, et al. Microcellular foaming of polylactide and poly(butylene adipate-co-terphathalate) blends and their CaCO3reinforced nanocomposites using supercritical carbon dioxide[J]. Polymers for Advanced Technologies, 2016, 27(4):550-560.

[18] Kamoun E A, Chen X, Mohy Eldin M S, et al. Crosslinked poly(vinyl alcohol) hydrogels for wound dressing applications: A review of remarkably blended polymers[J]. Arabian Journal of Chemistry, 2015, 8(1):1- 14.

[19] Sun J C, Xu J K, He Z L, et al. Role of nano silica in supercritical CO2foaming of thermoplastic poly(vinyl alcohol) and its effect on cell structure and mechanical properties[J]. European Polymer Journal, 2018, 105:491- 499.

[20] Miyazaki T, Takeda Y, Akane S, et al. Role of boric acid for a poly (vinyl alcohol) film as a cross-linking agent: Melting behaviors of the films with boric acid[J]. Polymer, 2010, 51(23):5539-5549.

[21] Jia Y B, Bai S B, Park C B, et al. Effect of boric acid on the foaming properties and cell structure of poly(vinyl alcohol) foam prepared by supercritical-CO2thermoplastic extrusion foaming[J]. Industrial & Engineering Chemistry Research, 2017, 56(23):6655-6663.

[22] Knez Ž, Markočič E, Leitgeb M, et al. Industrial applications of supercritical fluids: A review[J]. Energy, 2014, 77:235-243.

[23] Colton J S, Suh N P. Nucleation of microcellular foam: Theory and practice[J]. Polymer Engineering and Science, 1987, 27(7):500-503.

[24] Taki K, Kitano D, Ohshima M. Effect of growing crystalline phase on bubble nucleation in poly(L-lactide)/ CO2batch foaming[J]. Industrial & Engineering Chemistry Research, 2011, 50(6):3247-3252.

[25] Leung S N, Wong A, Wang L C, et al. Mechanism of extensional stress-induced cell formation in polymeric foaming processes with the presence of nucleating agents [J]. The Journal of Supercritical Fluids, 2012, 63:187- 198.

[26] 黄泓鑫. 原位成纤增强可生物降解型复合材料微孔发泡行为及性能研究[D]. 北京: 北京化工大学, 2021.

[27] 田翰林. PBAT基生物可降解共混物及其发泡材料的制备及性能研究[D]. 长春: 长春工业大学, 2022.

Foaming behavior and shrinkage resistance of PBAT/PVA composites

ZHAO Chun1, ZHAO Baoyan2, ZHANG Li1*

( 1.School of Materials Science and Chemical Engineering, Ningbo University, Ningbo 315211, China; 2.School of Textiles, Zhejiang Fashion Institute of Technology, Ningbo 315211, China )

To improve the shrinkage resistance of polybutylene adipate-butylene terephthalate (PBAT) foams, PBAT/polyvinyl alcohol (PVA) composites were made by thermoplastic processing and the foams were prepared by supercritical carbon dioxide technology. The effects of PVA content, foaming temperature and pressure on the cell morphology were investigated. The results of rheological properties and dynamic mechanical analysis showed that the addition of PVA improved the viscoelasticity of PBAT melt, increased its melt strength and enhanced the foaming ability of the composites. The results showed that the addition of PVA could improve the foaming temperature of PBAT and reduce the shrinkage of foaming material. When the PVA content is 10%, the foaming temperature can be increased to 105℃, the final volume expansion ratio is 15 times, whereas the volume shrinkage ratio is only 1.25%; while the final volume expansion rate of PBAT is only 7 times, and the volume shrinkage ratio reaches 78.83%.

supercritical carbon dioxide foaming; polybutylene adipate-butylene terephthalate (PBAT); shrinkage resistance

TQ328.9

A

1001-5132(2023)03-0094-08

2022−12 −06.

宁波大学学报(理工版)网址: http://journallg.nbu.edu.cn/

国家自然科学基金(51403110).

赵春(1996-), 男, 山西大同人, 在读硕士研究生, 主要研究方向: 高分子轻量化. E-mail: zhaochun14159@163.com

通信作者:张利(1979-), 男, 浙江温州人, 博士/副教授, 主要研究方向: 高分子轻量化. E-mail: zhangli2@nbu.edu.cn

(责任编辑 韩 超)