吸尘器用斜流风机数值分析

2023-05-25甄长文毛镮鐶沈学君

甄长文 周 洋 毛镮鐶 沈学君

(宁波富佳实业股份有限公司 余姚 315400)

引言

吸尘器电机作为吸尘器的心脏,其性能的优劣对吸尘器产品质量起至关重要的作用。目前国内各大厂商中,使用最多的是离心叶轮风机,其具有进口风量小,真空度高的优点。随着吸尘器电机功率的提高,叶轮的转速逐渐增大,离心式叶轮风机已经不能满足大风量与高转速吸尘器的要求,而斜流风机具有风量大、转速高等优点,能够很好地满足实际工程中的需求,比如戴森吸尘器所使用的斜流风机[1,2]与追觅吸尘器所使用的斜流风机[3],转速都在120 000 rpm 以上,同时吸尘器的效率与噪音也很好。因此在吸尘器产品中,开展斜流风机的研究很有必要。

对于斜流风机的研究,国内外学者开展了大量的研究。栾勇[4]以某工业斜流风机作为研究对象,通过数值分析与试验相结合的方法研究了后置导叶对斜流风机空气性能的影响,表明斜流风机与后置导叶之间存在一个最优距离,同时得到了最优导叶数;韩洁婷[5]以某型单极斜流风机为研究对象,通过理论分析与数值模型相结合的方法,研究导叶的倾斜角度对斜流风机空气性能的影响,表明导叶前倾能够提升斜流风机全流量区间的风压,后倾导叶的作用与前倾导叶相反;徐鹏等[6]基于CFD 方法,研究不同弯折角度对斜流风机性能的影响,表明弯折角度对斜流风机效率影响不大,弯折角过小将不利于叶片加载,弯折角过大则有利于高效工况区间的拓宽;Hee 等[7]基于数值方法研究应用于吹风机的斜流风机,分析叶轮的叶尖间隙、叶片数量、叶片前缘角、叶片后缘角以及导叶的叶片前缘角、叶片后缘角斜流风机性能的影响,结果表明,叶轮的叶尖间隙、叶片数量以及导叶的叶片后缘角是影响斜流风机性能的主要因素;Fan Honggang 等[8]运用数值试验与物模试验相结合的方法,通过对多种参数进行正交优化设计,优化后的斜流风机效率与压力均得到提高;陈鑫等[9]应用数值方法,对一紧凑型两级斜(混)流风机进行优化设计,优化后的斜流风机能够在不改变效率的前提下提高风量。

上述学者对工业中斜流风机的叶轮与导叶参数均进行了优化设计,来提高斜流风机的气动性能,但对于吸尘器中的斜流风机的研究还未可见,因此本文以某型吸尘器电机中斜流风机为模型,通过数值试验与模型试验相结合的方法,分析斜流风机的空气特性,为高转速吸尘器风机的设计提供参考价值。

1 计算模型

本文以某型吸尘器电机中的风机部分为研究对象,该型电机由电机组件与风机组件构成,风机组件主要包含风罩、叶轮以及导风轮,风机的结构模型如图1 所示。

图1 吸尘器电机结构模型

1.1 物理模型

风机结构主要包含风罩、导风轮以及叶轮,风机具体参数如表1 所示。

表1 风机主要参数

图2 为风机结构计算模型。为了能够使计算稳定,在进口部分设置均压箱,出口部分设置延长段,叶轮的转速为91 000 rpm。

图2 斜流风机计算模型

1.2 网格划分设置

本文采用ICEM 进行网格划分,运用分段式网格的划分方法,将风机的计算域划分为四个部分,分别进行网格划分,这四个部分分别为均压箱、旋转域、静止域以及出口延长段,其中均压箱、旋转域、静止域采用非结构性四面体网格,出口延长段部分采用结构性六面体网格,各个部位的连接处采用interface 处理,此外每个部分的网格质量均达到0.4 以上。如图3 所示。

图3 各区域网格划分方法

2 数值方法及设置

2.1 数值方法

文章采用常见的CFD 软件进行斜流风机的数值计算。由于RNG k-ε 湍流模型能够很好地预报旋流[10],故采用RNG k-ε 湍流模型来求解三维定常雷诺平均Navier–Stokes 方程,速度压力耦合方式选用SIMPLE,压力方程格式离散式采用PRESTO,动量方程与湍流方程均采用一阶迎风格式。

2.2 边界条件设置

根据2.1 的数值方法,边界条件如表2 所示。

表2 边界条件设置

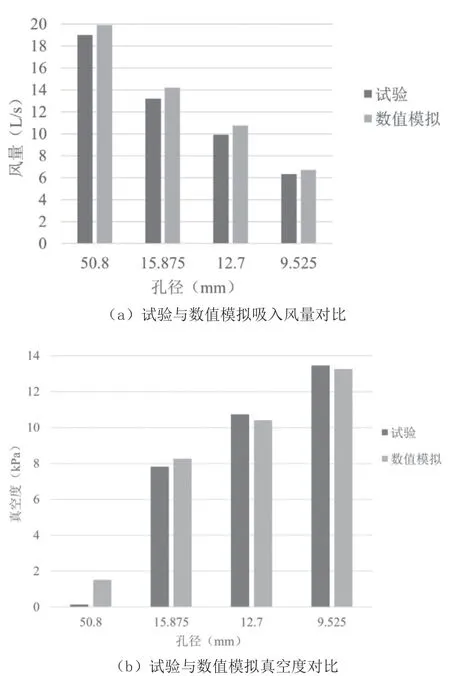

2.3 数值验证

为了验证数值方法的准确性,本文将模型电机实物全部做加工并组装而成。根据国标的方法,吸尘器电机性能的测试方法采用孔板法[11],测试设备如图4 所示。在相同转速下,通过测试装备得到各个孔点下风量与真空度的数值及其变化关系,结果如图5 所示。

图4 吸尘器电风机空气性能测试设备

图5 试验与数值模拟数据对比

通过图5 可以看出,数值结果的风量、真空度与实验结果的风量、真空度变化趋势一致,但在孔径为50.8 mm 时,数值结果与试验结果存在较大的差异,这是因为试验结果包含电机到风机的效率,而数值结果仅是风机的效率,因此存在较大误差,其他孔径下风量与真空度的数值结果与试验结果的误差保持在9 %以内,证明数值方法是可靠的,可以用来进行下一步的研究。

3 结果分析

3.1 子午面速度分析

由图6 可以看出,随着进风口孔径的减小,风机的吸入风量在减小,同时内部的空气流速也在减小,风机真空度在逐渐增大。这是因为在孔径较大时,相同转速下,风机能够从外界吸入更多的风量,同时,风机吸入的空气经过叶轮后,能获得更大的动能,因此,在孔径较大时,风机吸入的风量大,风机中的空气获得的动能更多,流速也会更大;而随着孔径减小,风机吸入的风量也在减小,风机中空气获得的动能减小,内部流速也会跟着减小。风量小,意味着风机抽真空的速度越快,因此风机的风量减小,其真空度在增加。

图6 子午面YZ 截面速度云图

3.2 子午面压力分析

图7 是各个孔径下子午面压力变化分布,可以看出,整个区域可以分为三个部分,第一个部分是叶轮的进风口及延长部分,这部分的压力一般是负压力,第二部分是叶轮与导风轮区域,这部分的压力既存在正压也存在负压,第三部分是导风轮之后的区域,是正压。从图六可以看出,当进风口孔径在50.8 mm 时,第一区域内的压力为负压力,第二区域内既存在正压也存在负压,第三区域只存在正压;当进风口孔径为15.875 mm、12.7 mm 以及9.525 mm 时,第一区域内的压力为负压力,且随着孔径的减小,负压力在一直增大,第二区域内只存在负压力,且负压力的最大值存在于第二区域及第一区域与第二区域交界处,即叶轮进风口处,第三区域内只存在正压。这是因为随着孔径的减小,风机吸入的风量也越来越少,而叶轮的转速一直保持一个恒定的速度在持续的运行,使得叶轮进风口处的负压也越来越大,这也是吸尘器的工作原理。随着空气进入叶轮区域空气被加速,获得更大动能,使得叶轮进风口处的空气被吸入叶轮区域,同时叶轮前段的面积要大于后半段的面积,因此在进风口孔径为15.875 mm 时,负压的最大值存在于第二区域内。

图7 各孔径下YZ 截面压力云图

3.3 风机空气性能特性分析

为了研究该风机空气性能,通过数值模拟,得到风机P-Q 曲线图,同时根据公式(1)、(2)和(3),可以计算出风机的吸入功率与输出功率以及风机的效率。

式中:

P—叶轮入口处风压,也叫真空度,Pa;

Q—风机吸入的风量,m3/s;

N—叶轮转速,rpm;

T—叶轮扭矩,N·m;

η—风机效率,%。

根据上述公式,可以计算出风机的效率,如图8 所示。从图可以看出,模拟结果与试验结果趋势相一致,也比较吻合,进一步验证了数值方法的准确性。同时还可以看出,风量与真空度呈相反关系,效率则呈现先缓慢增大后迅速减小的趋势,当进风口孔径为12.7 mm 时,此时风机吸入风量为10.75 L/min,风机的效率达到最大值。这是因为进出口孔径的减小,风机吸入风量也越来越小,但风机的真空度在迅速增大,但风量下降的趋势要较真空度增长趋势慢,因此在孔径为12.7 mm 时,风机的效率达到最大;由于孔径减小,风机吸入的风量也在减小,真空度也在增大,但此时风机吸入量减小的速率要大于真空度增大的速率,因此风机效率在缓慢减小。

图8 吸尘器斜流风机空气性能特性曲线

4 结论

通过数值试验与模型试验相结合的方法,研究了某型吸尘器风机空气性能特性,得到以下结论:

1)通过对子午面压力进行分析,得到风机负压力最大区域存在于叶轮进口部分与叶轮内部区域;

2)通过对吸尘器风机空气性能进行分析,风机吸入的风量与真空度呈相反关系,随着风量的增加,风机效率先增大后减小,在进风口孔径为12.7 mm 时,此时风机吸入风量为10.75 L/min,风机的效率达到最大。