新型复合地聚物胶材制备及其强度影响因素评析*

2023-05-25江晨晖童慧芝陈泽锋江鹏飞

江晨晖 童慧芝 陈泽锋 江鹏飞

(1.浙江建设职业技术学院, 杭州 311231; 2.浙江同济科技职业技术学院, 杭州 311231; 3.浙江华威混凝土有限公司, 杭州 311228; 4.宏润建设集团股份有限公司, 上海 200235)

硅酸盐类水泥(Portland Cements)是土木材料中最常用的胶凝材料(简称胶材)。全球各种类硅酸盐类水泥总产量保持9%的年增长速率,近年总产量高达40亿t。如此巨大的产量背后是CO2和其他温室气体以及粉尘的排放问题,据不完全统计,来自水泥生产的温室气体排放量高达15亿t,占总排放量的7%~8%[1]。为了节能减排,尽快实现“碳达峰”和“碳中和”战略目标,水泥制造业不断探索,多方寻求解决之道。开发地聚物胶凝材料、地聚物水泥及其衍生材料和制品便是具有发展潜力的途径之一[2-5]。

地聚物胶材能高效利用多种来源的固体废弃物,生产过程无须高温煅烧,与硅酸盐类水泥相比能减少大约80%的CO2排放,具有节能和利废的双重优势。虽然地聚物水泥具有取代传统硅酸盐水泥的潜力,但工程界对这种新型胶材的认知不足,目前并未实现商业化,也缺乏相关的技术标准和规范[3,5-6]。地聚物由硅氧四面体[SiO4]和铝氧四面体[AlO4]单元聚合而成,是具有稳定空间结构的凝胶体,硬化后物理力学性能优异、耐久性高、适应性强[5]。合成地聚合物的矿物聚合反应的进程、速率和最终产物的分子结构可通过先导组分的活性和关键氧化物的总摩尔比、碱激发剂溶液的成分和浓度予以调整[4,7-8]。根据多年的研究,要合成特定性能的地聚物,通常对原材料的成分、配合比和反应条件具有严格要求[5-6,9-11],硅铝总摩尔比对地聚物的工程性能具有决定性作用[7,9]。地聚物胶材与碱激发材料虽然有众多相似之处,但二者的反应机理是完全不同[3,5]。

为了验证地聚物胶材的易获性,采用最常规的市售原材料,不借助任何特殊手段,利用常规实验室条件制备复合地聚物胶材(CGC)。考察多项关键因素对地聚物水泥抗压强度的影响,为CGC配合比优选提供依据。不同于以往文献中相对单一固定的先导组分(偏高岭土、粉煤灰、矿渣)和碱性激发剂(水玻璃、氢氧化钠)[2-3,5-9],本研究尝试通过多组分复合的先导组分、激发剂溶液和必要添加剂的复掺复配,利用其在物理和(或)化学层面的耦合效应,从而达到优势互补的目的,制备性能更优的新型地聚物胶材。

1 试 验

1.1 原材料

制备CGC的原材料由复合先导组分、复合碱激发组分和添加剂组分三部分构成,现对所选用的各原材料的基本性质作简要说明。

先导组分:I级粉煤灰(FA)形貌为球状玻璃体,表面光滑,成分以无定形SiO2、Al2O3为主;偏高岭土(MK)质轻且细腻,[SiO2+Al2O3]质量占比87.52%,具有较高碱活性;S95级矿渣粉(GBFS)富含无定形CaO、Al2O3及Fe2O3,形貌多棱角,碱活性好;P·O 42.5普通硅酸盐水泥(OPC)的颗粒形貌与GBFS相似。这些先导组分的XRF成分分析和SEM成像结果,分别详见表1和图1。

表1 原材料的化学成分Table 1 Chemical compositions of raw materials %

碱激发组分:钠水玻璃(WG)模数为3.24(即SiO2与Na2O摩尔比),Na2SiO3质量分数为36.2%;氢氧化钠(NaOH)为市售分析纯(98%)片状固体,需与水溶解后,再与水玻璃混合配制碱激发剂;碳酸钠(Na2CO3)为分析纯(98%)粉末,也须事先与水玻璃混溶;水(W0)为蒸馏水。

a—FA; b—MK; c—GBFS; d—OPC。图1 先导组分的扫描电镜照片Fig.1 SEM photographs of precursor materials

添加剂组分:聚羧酸高性能减水剂含固量为26.2%,减水率为25.8%,掺量统一为7.5 g;聚丙烯纤维长度为6~10 mm,长径比为400~600,掺量统一为0.25 g。

1.2 配合比

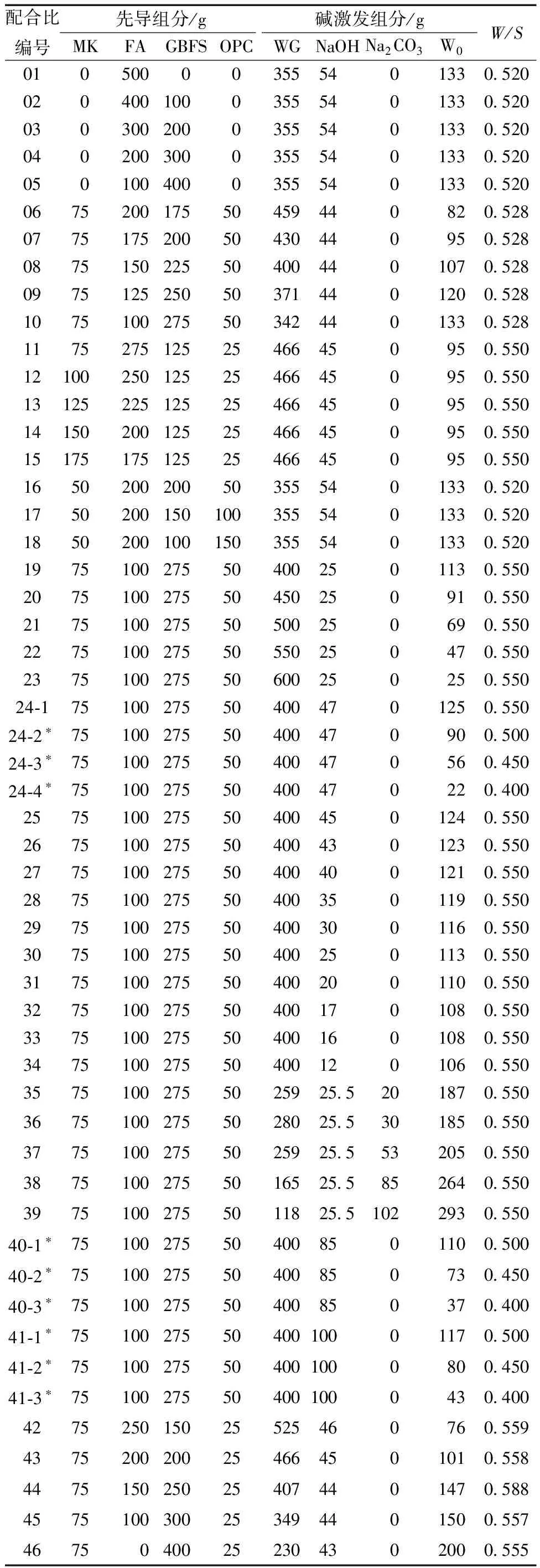

本研究涉及CGC配合比见表2。基于原材料中SiO2、Na2O、Al2O3两两总摩尔比固定的原则[10],通过调整先导组分与碱激发组分比例,考察不同组分的宏观比例对CGC强度的影响。此外,考虑了水固比(W/S,其中“W”为WG所含的水和额外加水(W0)的总质量,“S”为先导组分与激发剂中固体的总质量)对CGC强度的影响。

表2中,编号01~10考察GBFS对CGC强度的影响;编号11~15考察MK对CGC强度的影响;编号1~15考察FA对CGC强度的影响;编号16~18考察OPC对CGC强度的影响;编号19~23考察WG对CGC强度的影响;编号24~34考察NaOH对CGC强度的影响;编号35~39考察Na2CO3对CGC强度的影响;编号24、40、41系列中带“*”的配合比是考察W/S对包含细骨料(统一掺0.15~1.18 mm石英砂,掺量均为200 g)的CGC强度的影响,其中W/S分别为0.40、0.45、0.50;编号42~46考察养护介质对CGC强度的影响。

表2 复合地聚物水泥的配合比Table 2 Mix proportions of CGC

1.3 试验方法

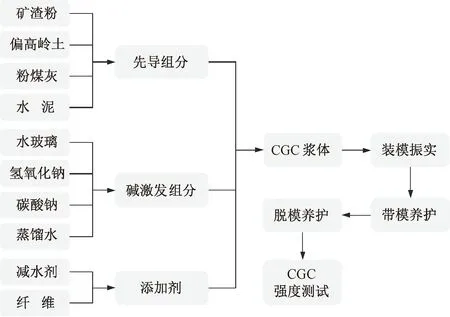

试验的主要流程如图2所示。碱激发剂溶液各组分应先倒入净浆搅拌锅中慢搅60 s,再快搅30 s;继而加入混合均匀的先导组分,慢搅2 min后,用刮刀将锅壁上粉料刮落,最后快搅3 min,搅拌均匀后注入内腔尺寸为20 mm×20 mm×20 mm立方体六联钢质试模中,置于振动台(振动频率47~50 Hz)上振实120 s,刮除表面多余浆体,待凝结硬化后覆盖薄膜,防止水分流失。

将试件连同试模移入标准养护环境(温度(20±2)℃,湿度≥95%),覆膜养护24 h后脱模,继续在上述环境中养护至强度测试龄期(3 d、7 d、28 d)。为了考察养护介质对CGC强度的影响,另设置模拟海水浸泡养护。预先用粗海盐配制浓度为7‰的人工海水,将脱模后的试件浸泡于其中,温度保持(20±2)℃,养护至与标准养护相同的龄期。

图2 试验流程Fig.2 A flow chart of the experimental investigation

CGC的抗压强度测试采用水泥胶砂强度试验机,加载速率为0.10~0.20 kN/s。以每组6个试件的强度代表值作为该组CGC强度测试最终结果。

2 结果与分析

2.1 先导组分对CGC强度的影响

2.1.1矿渣粉的影响

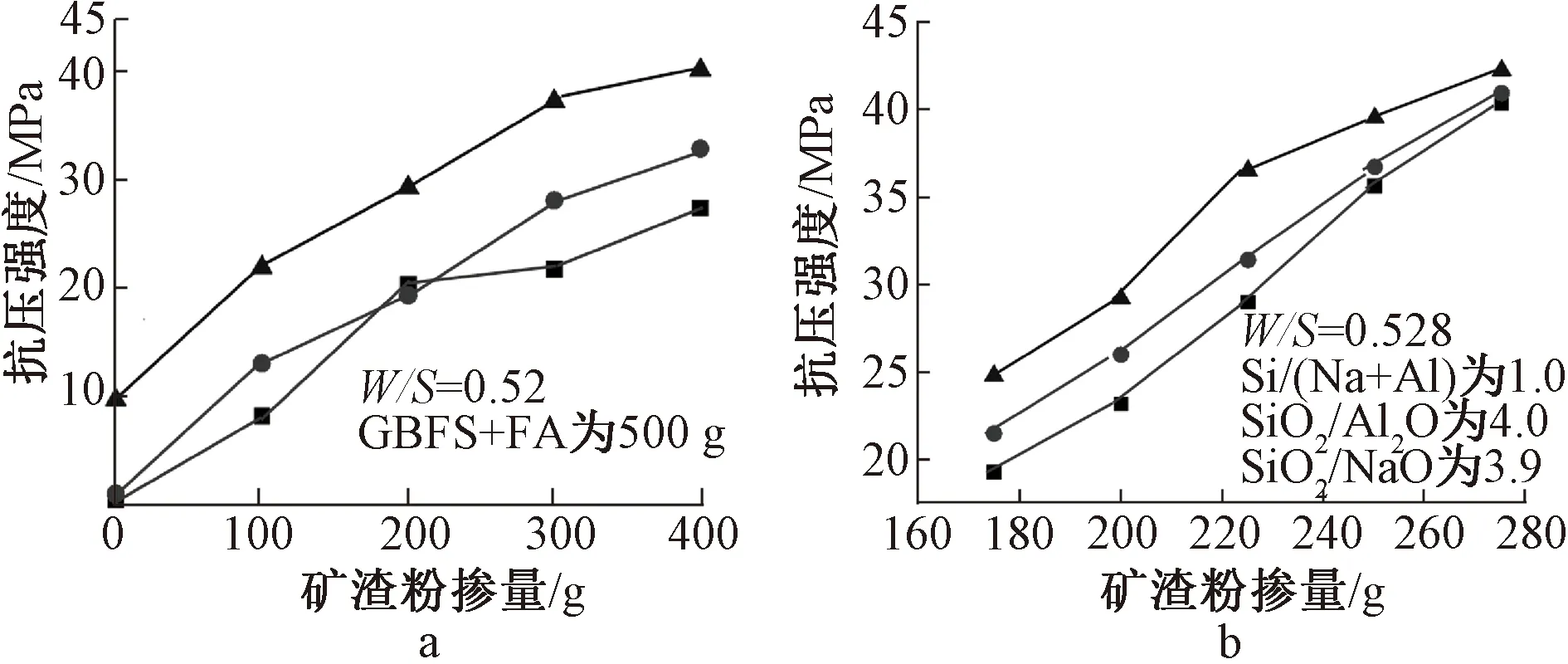

由图3可知,无论是保持水固比和先导组分的品种和总量不变(图3a),还是保持关键元素(Si、Na、Al)的总摩尔比和水固比不变(图3b),随着GBFS用量增大,各龄期CGC的强度基本上均呈现线性增长的特点。通过调节原材料中关键元素的总摩尔比,可以制备不同强度的CGC[4,10]。

a—水固比和先导组分的品种和总量不变; b—关键元素的总摩尔比和水固比不变。—3 d强度; —7 d强度; —28 d强度。图3 矿渣粉掺量对CGC强度的影响Fig.3 Effects of GBFS addition on CGC’s strength

一方面,GBFS能有效提高CGC的强度,主要与其化学活性高、表观密度和比表面积大、与碱激发剂反应面较大、能加快矿物聚合反应等因素有关[5]。碱性环境下GBFS与其他先导组分的复合,能更大限度地相互激发它们的活性,进而提高CGC的强度。另一方面,GBFS富含无定形玻璃态成分,易被碱激发而发生缩聚反应;GBFS用量越多,CGC体系中Ca2+浓度越高,越有利于[-Si-O-Al-O-]链交错连生,进而形成更稳定的空间网状结构。

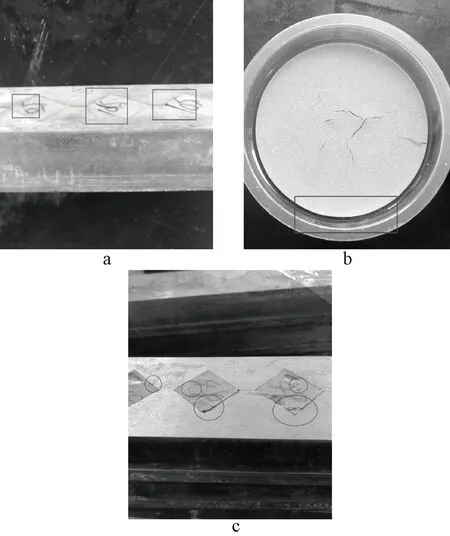

值得注意的是,当GBFS掺量超过先导组分总质量60%,由于CGC体积稳定性变差,试件表面出现裂纹[6,9,11](图4),影响其安定性、耐久性和观感质量。

a—矿渣粉掺量60%; b—矿渣粉掺量55%。图4 矿渣粉过掺造成CGC表面出现裂纹Fig.4 Cracks on the surface of CGC with over-dosage GBFS addition

2.1.2偏高岭土的影响

由图5可看出,随着先导组分中MK占比的增加,CGC的强度增长显著,与文献[12]结果相近。MK用量占比超过先导组分总质量的30%之后,CGC浆体变得粘稠,硬化后表面亦会出现裂纹(图6a、b)。产生这一现象的原因在于MK质轻、需水量大、比表面积大,过掺导致浆体变稠,流动性变差。注模时气泡不易排出而滞留在浆体内(图6c)形成孔隙,影响CGC的强度。鉴于此,MK的掺量不宜超过30%。

图5 偏高岭土掺量对CGC强度的影响Fig.5 Effects of MK addition on CGC’s strength

a—试件表面开裂起翘; b—试件表面出现裂纹; c—试件内部残留气泡。图6 偏高岭土过掺对CGC体积稳定性的影响Fig.6 Effects of over-dosage MK addition on CGC’s volume stability

2.1.3粉煤灰的影响

图7表明不同基准条件下,FA掺量越高,CGC的强度越低,两者的关系非常明确。一方面,FA不同于GBFS、MK,其粒径略大,颗粒表面致密(图1),与碱激发剂之间的反应较为缓慢。另一方面,相较于GBFS,FA的无定形CaO含量少,由于“缺钙”造成矿物聚合反应速率变慢[13]。早龄期只有部分较细FA颗粒参与反应,其余大颗粒仅起到物理填充作用,需要更长的反应潜伏期[11]。利用FA的这些特性,能一定程度上解决MK和GBFS与碱激发剂反应迅速、收缩大的弊端,能有效延长CGC的凝结时间、改善体积安定性以适应工程应用。综上所述,CGC中FA的掺量不宜多于先导组分总质量的30%。

a—水固比和先导组分的品种和总量不变; b—关键元素的总摩尔比和水固比不变; c—水固比、矿渣粉和水泥掺量均固定。 3 d强度; 7 d强度; 28 d强度。图7 粉煤灰掺量对CGC强度的影响Fig.7 Effects of FA addition on CGC’s strength

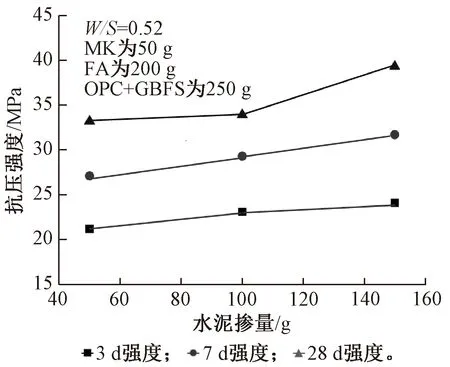

2.1.4水泥的影响

由图8可知,CGC的抗压强度与OPC掺量正相关。需要注意的是,OPC能提高CGC的强度,但同时也会影响浆体的凝结固化时间。OPC作为重要的钙源,能较好地调节三元和四元复合先导组分中的可溶性钙含量,使体系中的水化硅酸钙(C-S-H)与水化铝硅酸钠(N-A-S-H)共生共存,从而协调CGC的反应速率和力学性能的动态平衡[14-15]。

综上所述,CGC的先导组分由GBFS、MK、FA和OPC复配而成,GBFS和MK主要提供强度,是整个CGC体系的基本组分;FA调节凝结固化时间,解决快凝、收缩、开裂的问题;OPC发挥辅助作用,调节整个体系中的可溶性钙含量。此外,这些组分的颗粒粒径分布范围不同,能相互填充使整个CGC体系达到更高的密实度。只要比例搭配合适,这四种组分能产生物理和化学耦合效应,达到优势互补的目的,获得性能更优的新型地聚物胶材。

图8 水泥掺量对CGC强度的影响Fig.8 Effects of OPC addition on CGC’s strength

2.2 碱激发组分对CGC强度的影响

2.2.1水玻璃的影响

图9描述了WG用量与CGC强度的关系。保持水固比(0.55)和NaOH用量(25 g)相同,随着碱激发剂中WG掺量增加,CGC的强度先快速下降,后缓慢提升。WG为地聚物凝胶的形成提供了富含硅的碱性环境,CGC的强度总体上随WG用量增加而降低,证明WG对解聚-缩聚反应机制有较大影响。过掺WG会使碱激发组分的总模数(即SiO2与Na2O的总摩尔比)变大,碱含量降低,激发力度小,解聚-缩聚反应慢,不利于地聚物凝胶空间网状结构的形成,对CGC的强度发展产生抑制效应[12,16-19]。Panias等认为地聚物的强度随碱激发剂溶液碱度的增加而提高[20]。由此可见,保持先导组分不变,通过调整WG用量,改变碱激发组分的模数、碱含量,同样能调节CGC的强度以适应应用之需。

图9 水玻璃掺量对CGC强度的影响Fig.9 Effects of WG additon on CGC’s strength

2.2.2氢氧化钠的影响

随着碱激发组分中NaOH用量增加,CGC的强度大致呈“U”形分布(图10a)。NaOH较少时(少于15 g),CGC的强度较高(最高近60 MPa),但浆体黏稠,工作性差(图10b);NaOH较多时(超过20 g),CGC浆体的流动性变好(图10c),但强度有不同程度的降低(基本上都在50 MPa以下),硬化后表面析出白色晶状——泛碱现象[21]。Barbosa等认为过量的NaOH以游离状态析出,与CO2结合生成NaHCO3,造成地聚物强度降低[22]。刘春原等也认为高浓度碱溶液会降低地聚物的各项力学性能[23]。就本研究而言,适量加大NaOH用量,可提高碱激发组分的pH值,充分激发先导组分以获得强度较高的CGC[12]。

a—抗压强度与NaOH掺量的关系; b—NaOH用量过少; c—NaOH用量过多。图10 氢氧化钠掺量对CGC强度的影响Fig.10 Effects of NaOH addition on CGC’s strength

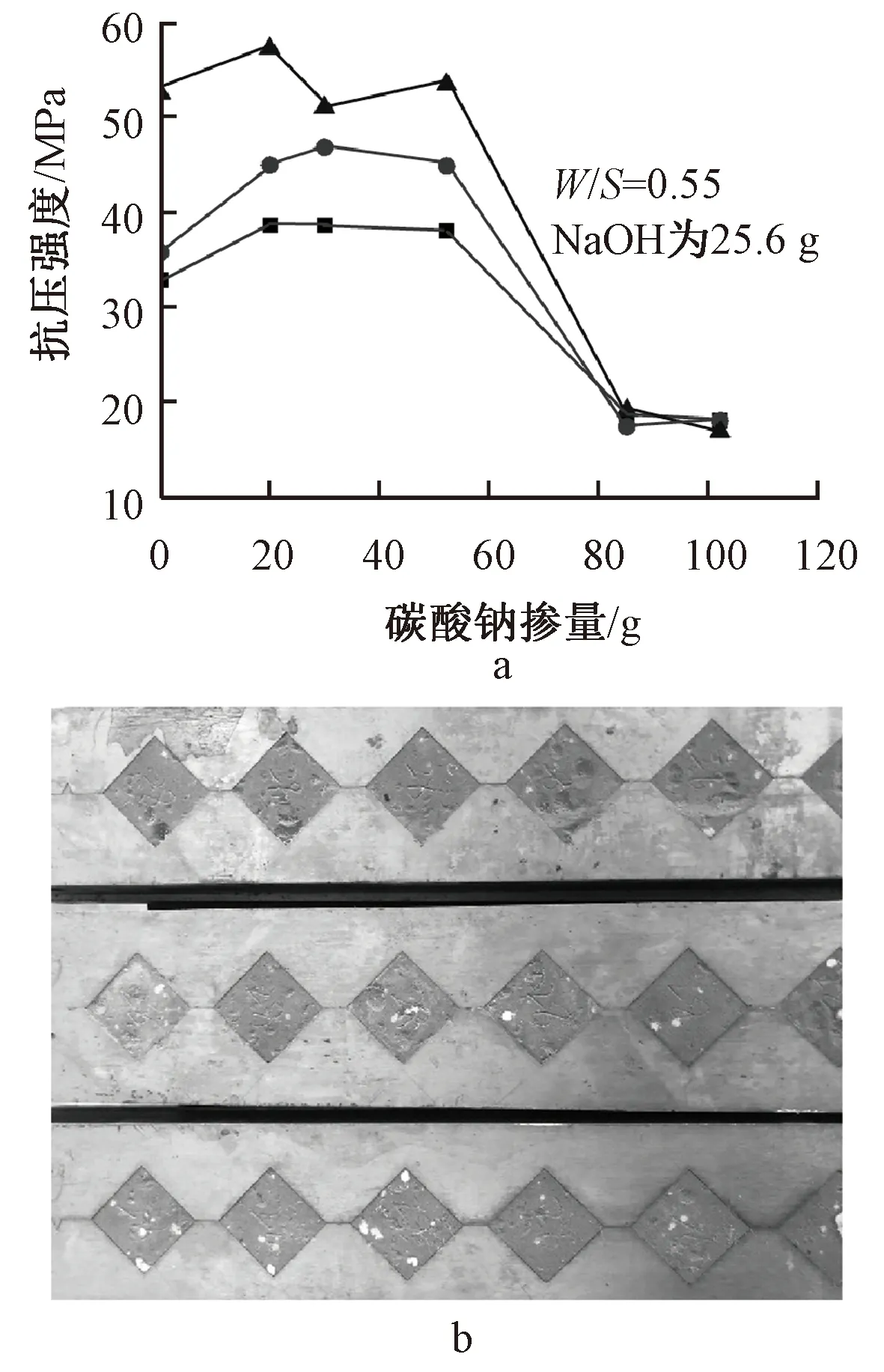

a—Na2CO3掺量对强度的影响; b—过量Na2CO3颗粒残留试件内。 3 d强度; 7 d强度; 28 d强度。图11 碳酸钠掺量对CGC强度的影响Fig.11 Effects of Na2CO3 addition on CGC’s strength

2.2.3碳酸钠的影响

由图11a可知,适量掺Na2CO3能提高CGC的强度,过掺则对强度不利。掺入适量Na2CO3可增加碱激发剂的碱度(pH值),为解聚-缩聚反应提供更强的碱环境。但需注意的是,由于Na2CO3在碱激发组分中的溶解度不大,过掺则无法全部溶解。试件内残留的白色颗粒即为未溶解的Na2CO3晶体(图11b),会降低CGC的强度。

2.2.4水固比的影响

由图12可知,水固比(W/S)对CGC的强度有一定影响。当W/S= 0.45时,不同配合比CGC的强度均最高且强度发展较快。W/S过低,先导组分活性未完全激发,解聚-缩聚反应不充分,CGC强度偏低;W/S太高,CGC内部留存了自由水,伴随解聚-缩聚反应的进行,自由水逸散产生孔隙,造成强度降低[6,12]。

图12 水固比对CGC强度的影响Fig.12 Effects of W/S on CGC’s strength

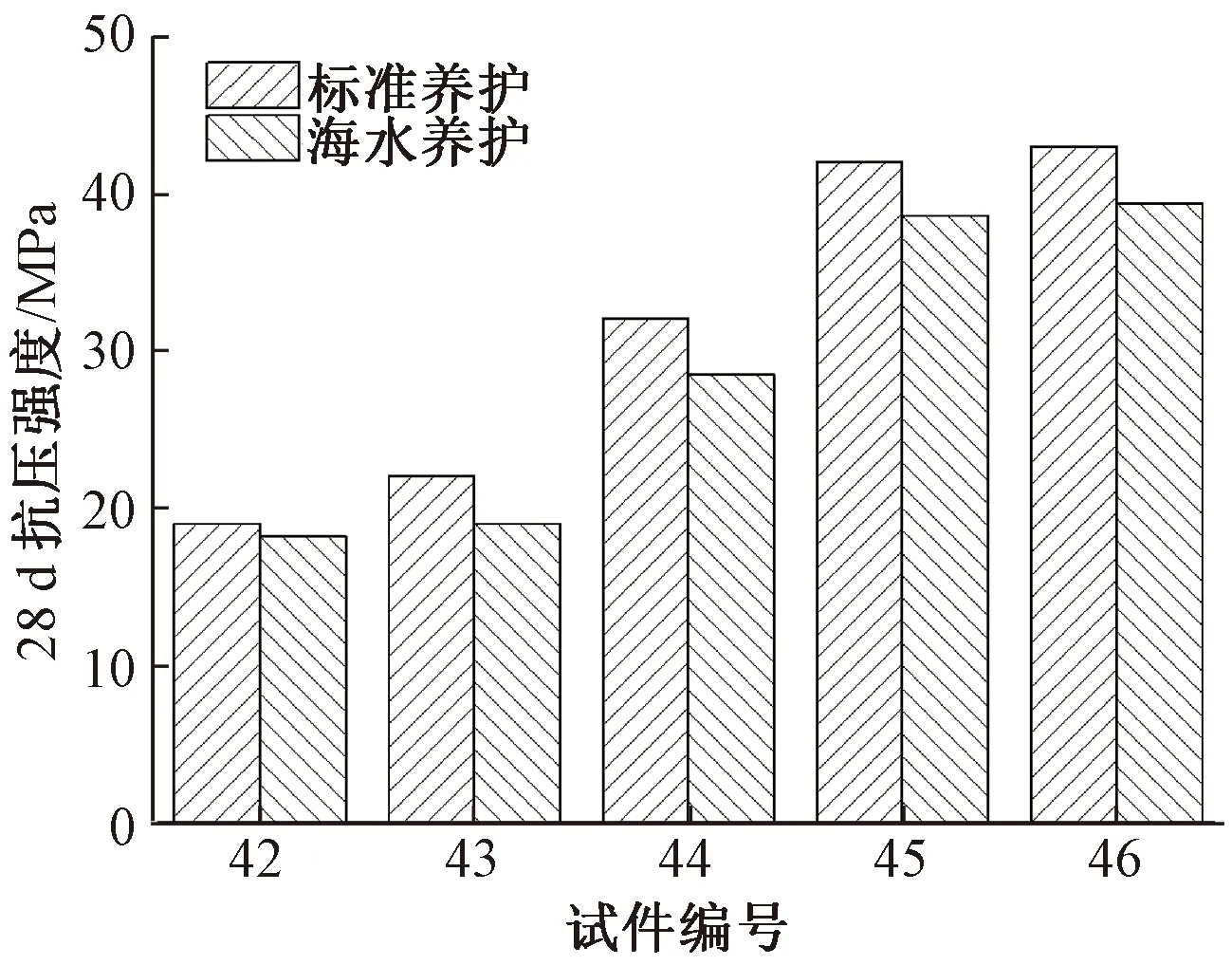

2.3 养护介质对CGC强度的影响

养护介质不同,地聚物材料的强度有一定差异。如图13所示,对于不同配合比的CGC而言,人工海水浸泡养护的试件抗压强度均比标准养护的试件低2~4 MPa(前者比后者降低不足7%),且有少量白色沉淀物从养护后的人工海水中析出。由此可见,长期处于强腐蚀性介质(以海水为例)中的CGC,其强度并未受到明显影响[10,24]。腐蚀介质仅与CGC表面碱活性物质反应,并未降低CGC试件内部的碱度,矿物聚合反应仍能继续进行。由此可初步推断CGC具有较好的抗腐蚀、抗渗特性。

图13 养护介质对CGC强度的影响Fig.13 Effects of curing medium on CGC’s strength

3 结束语

1)选用矿渣粉、偏高岭土、粉煤灰和普通硅酸盐水泥组成三元或四元复合先导组分,选用水玻璃、氢氧化钠、碳酸钠及蒸馏水组成复合碱激发组分,在常规条件下,采用常规手段制备得到满足常规使用要求的新型复合地聚物胶材。

2)在不同基准条件下,随着复合先导组分中矿渣粉、偏高岭土、普通硅酸盐水泥占比增大或粉煤灰占比减小,复合地聚物胶材的早期和后期强度均增大。当矿渣粉占比超过复合先导组分总质量的60%,复合地聚物胶材的体积稳定性变差;当偏高岭土占比超过复合先导组分总质量的30%,复合地聚物胶材的工作性变差。

3)随着碱激发组分中水玻璃掺量增加,复合地聚物胶材的强度先快速下降,后缓慢提升;随着碱激发组分中氢氧化钠掺量增加,复合地聚物胶材的强度大致呈“U”形分布;掺适量碳酸钠、改变水固比或改变养护介质,对复合地聚物胶材的强度产生轻微影响。

4)结合强度、工作性和体积稳定性,优选获得新型复合地聚物胶材的最佳配方:矿渣粉275 g,偏高岭土75 g,粉煤灰100 g,普通硅酸盐水泥50 g,水玻璃400 g,氢氧化钠47 g,蒸馏水56 g。