极低水胶比下微珠-超细矿粉体系水化放热特性研究*

2023-05-25刘晓峰陈镇衫廖树基

王 军 刘晓峰 陈镇衫 余 辉 廖树基

(明阳智慧能源集团股份公司, 广东中山 528437)

超高性能混凝土(UHPC)作为一种新型的水泥基纤维增强复合材料,因其超高力学性能、耐久性能,被逐步应用于桥梁、特殊建筑、预制构件中[1]。为实现超高性能,配合比中通常会掺入较多超细粉体并基于经典的紧密堆积模型进行设计和调整[2-4],其胶凝材料总量高达800~1 300 kg/m3,且水泥用量普遍高达60%以上[1,5],导致UHPC的水化放热速率、水化温升和自收缩均明显高于高强混凝土。实体结构中温度应力还与收缩、外约束叠加,虽然加入大量钢纤维(体积掺量1%~3.5%)[1]来改善材料抗拉性能,但整体具有较高的早期开裂风险。因此UHPC胶凝体系的水化放热特性研究具有重要意义。

有关掺合料的水化放热特性,主要集中在低水胶比下的硅灰、普通粉煤灰、普通矿粉等。文献[6-9]研究了0.29~0.35水胶比下硅灰、Ⅰ/Ⅱ粉煤灰、S95矿粉的水化放热特性,结果表明:硅灰会增大胶凝材料的水化速率、水化热且明显增大自缩和干缩,粉煤灰明显降低水化速率、水化热、自缩和干缩,S95级矿粉能明显降低水化速率和水化热。卫煜等研究表明,水胶比0.17时,25%掺量内的超细复合掺合料(钢渣、矿渣和粉煤灰粉磨而成,平均粒径3.64 μm)的浆体水化速率和累积放热量总体低于单掺硅灰、纯水泥浆体[10]。可见,对极低水胶比下除硅灰外的其它超细粉体的水化放热特性研究较少。

通过研究0.16水胶比下水泥-超细矿粉、水泥-粉煤灰微珠、水泥-超细矿粉-粉煤灰微珠3种胶凝体系的水化放热特性,探讨超细矿粉、粉煤灰微珠及两者双掺时对胶凝体系净浆强度、水化放热历程和绝热温升的影响,以探索可用于配制UHPC的低热胶凝体系,为低热UHPC配制提供参考。

1 原材料与试验方法

1.1 原材料

试验用原材料为:海螺P·Ⅱ 52.5水泥(C)、粉煤灰微珠(WZ,简称微珠,下同)、超细矿粉(USL)。水泥与超细粉体的主要物理性能与化学组成分别见表1和表2。其粒径分布见表3。其中水泥、超细矿粉的比表面积采用勃氏法测得,微珠比表面积采用马尔文帕纳科Mastersizer 3000激光粒度仪以湿法方式经强力超声分散测得,其值供参考。

表1 水泥与超细粉体的主要物理性能Table 1 Main physical properties of cement and superfine powder

表2 水泥与超细粉体的化学组成Table 2 Chemical compositions of cement and superfine powder %

表3 水泥与超细粉体的粒径分布Table 3 Particle size distribution of cement and superfine powder μm

1.2 配合比

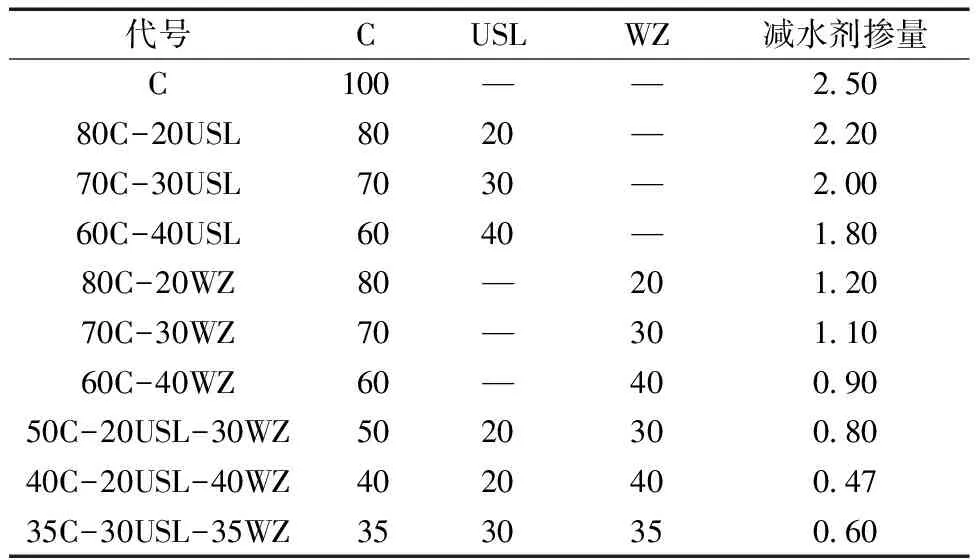

胶凝体系净浆试验水胶比为0.16,其配合比见表4。超细粉体单掺时,粉煤灰微珠、超细矿粉的掺量均分别为20%、30%、40%;双掺时,微珠与超细矿粉的总掺量为50%~65%。以上掺量均为胶凝材料总量的质量比,所有试验体系均经充分搅拌至流动度(220±20) mm,通过无缓凝组分的聚羧酸减水剂进行调整,以减小因浆体流动度不同产生的凝结时间差异对水化放热的影响。

表4 胶凝体系配合比Table 4 Mix proportions of cementitious systems %

1.3 成型与养护

净浆强度试验的搅拌采用行星式净浆搅拌机进行,程序如下:1)加入全部质量的减水剂与水和1/2总质量的胶凝材料并慢速搅拌2 min;2)加入余下总质量1/2的胶凝材料慢速搅拌2 min;3)加入余下的胶凝材料并慢速搅拌2 min,最后快速搅拌3 min。对于较黏的胶凝体系,在最后一次粉料加入后适当延长慢搅时间,至出浆后快搅3 min;4)注模成型,试件尺寸为40 mm×40 mm×40 mm;5)(20±2) ℃环境下静置24 h后脱模,标准养护至规定龄期进行抗压强度测试。

1.4 试验方法

净浆试件的抗压强度测试采用600 kN万能试验机进行,试件尺寸为40 mm×40 mm×160 mm;混凝土抗压强度测试采用3 000 kN电液伺服试验机进行,试件尺寸为100 mm×100 mm×100 mm,结果乘以0.95。以上养护条件均为标准养护。

胶凝体系的水化放热测试采用TAM AIR等温量热仪进行,测试时间为复合浆体拌和完成后的0~72 h,试验环境温度为(20±2)℃。

采用PANalytical X’Pert Pro MPD衍射仪对硬化浆体进行XRD分析,扫描范围为5°~70°;采用NETZSCH STA499F5同步热分析仪进行TG-DTG分析,测试温度范围为25~950 ℃、升温速率为10 ℃/min。所有规定龄期的硬化浆体试样均经中止水化后研磨、过筛后封存测试。

绝热温升试验采用天津港源热物理性能测定仪进行,试验箱体带80 mm聚氨酯发泡保温层密封,混凝土拌和物体积45~50 L,温度校准曲线实时显示,箱体内外跟踪精度≤±0.05 ℃,无热源50 L水72 h跟踪精度≤±0.05 ℃,电脑实时控制采集数据。混凝土初始温度为20~25 ℃。

2 结果与讨论

2.1 胶凝体系净浆抗压强度

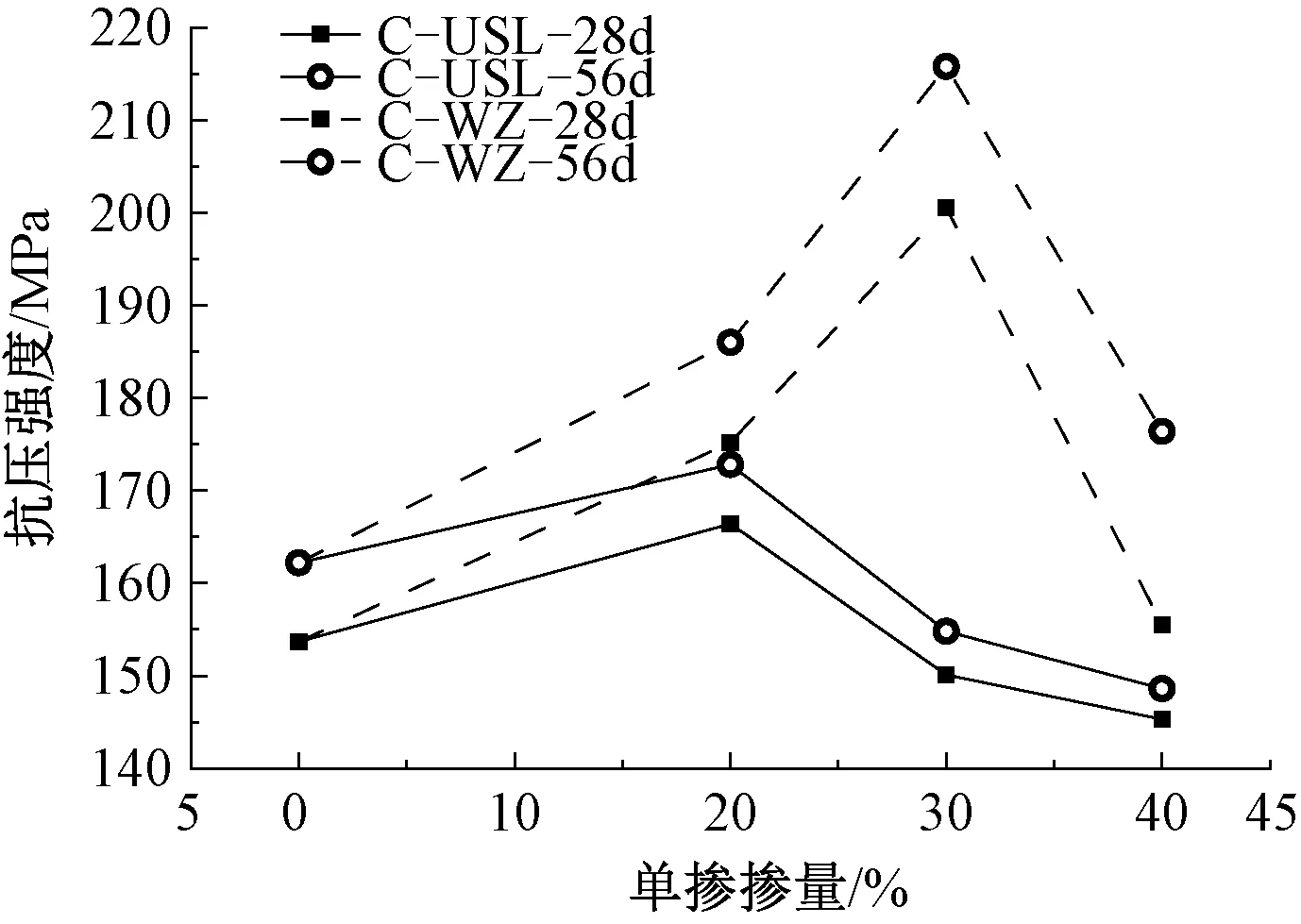

水泥石基体强度是UHPC具备超高力学性能的必要条件之一,图1显示了各二元胶凝体系的净浆抗压强度发展规律。由图可知:粉煤灰微珠、超细矿粉单掺时均存在最优掺量且分别为30%、20%,其标准养护28 d、56 d的强度分别达到164.3,172.8 MPa和200.5,215.8 MPa。随着微珠掺量的增加,C-WZ体系强度先增大后减小,各掺量下均大幅提高了水泥石的强度,且28~56 d强度增幅随掺量的增加而增大并高达15~21 MPa,甚至当掺量至40%时56 d强度仍达176 MPa;而在C-USL体系中,超细矿粉对应掺量下的强度却逐步降低,28~56 d增幅仅3~6 MPa,且当掺量≥30%时,低于纯水泥体系强度。可见,相同掺量下,微珠体系的各龄期强度均高于超细矿粉体系,虽然微珠28 d活性明显低于超细矿粉,但其更小粒径和良好的形貌具有更突出的孔隙填充效应,有利于提升浆体的密实度,同时其微细颗粒更有利于作为成核质点促进水泥水化产物的生成与富集,再者其火山灰活性可持续至56 d(表1),这有利于更多的二次反应水化产物生成。从对水泥石的强度影响上看,单掺时微珠掺量可提高至30%~40%、超细矿粉掺量不宜超过20%。

基于单掺时的强度试验结果,优选了3种C-WZ-USL体系测试强度,结果如图2所示。可知,3种复合胶凝体系的56 d抗压强度仍可达157.3~176.5 MPa,水泥石基体仍具有足够高的强度,28 d至56 d强度增幅降低至10~13 MPa。50C-20USL-30WZ体系的强度最优。

C-USL-28d、C-USL-56d分别表示单掺USL时试件28 d、56 d的抗压强度,其他同; C-WZ-28d、C-WZ-56d分别表示单掺WZ时试件28 d、56 d的抗压强度,其他同。图1 微珠、超细矿粉单掺时净浆强度对比Fig.1 Comparisons of paste strength for cement mixed with WZ or USL

图2 C-USL-WZ体系净浆强度对比Fig.2 Comparisons of paste strength for C-USL-WZ system

2.2 水泥-超细矿粉二元胶凝体系水化放热特性

超细矿粉单掺时的水化放热历程和水化热见图3。水泥50 h内的水化过程可分为诱导前期、诱导期、加速期和减速期[7]4个阶段。水泥在加水后的0~15 min内出现第1个放热峰主要是由钙矾石的生成及胶凝材料的润湿热造成的[7]。从图3a、b中可看到,相比纯水泥体系,超细矿粉的加入使得诱导前期、诱导期和加速期的放热速率整体降低,整体提高减速期后期的放热速率。随着超细矿粉掺量的增加,诱导前期整体推迟,诱导期的放热速率逐渐升高,但诱导期时间仅20%掺量时小幅延长(30%、40%时与纯水泥相当);在加速期阶段,放热速率逐渐增加且达第2放热峰的时间逐渐提前,即掺量的增加反而导致凝结时间小幅缩短,这与低水胶比下凝结时间随普通矿粉掺量的增加而延长的特征不一致[11-12];在减速期后期阶段,放热速率呈逐渐减小趋势。图3c显示,超细矿粉的增加,并没有完全降低纯水泥体系的总水化热,仅20%掺量时表现出降低。综合来看,二元胶凝体系中超细矿粉的较优掺量为20%。

a—放热速率; b—0~5 h放热速率; c—放热量。C; 80C-20USL; 70C-30USL; 60C-40USL。图3 C与C-USL体系的水化放热情况Fig.3 Hydration heat release rates of C and C-USL systems

通常认为,水泥水化的各阶段是溶解-反应-扩散的综合过程[8,13]。从表3中可知:超细矿粉的中位径约水泥的1/3.5且比表面积约为水泥的1.7倍,浆体中的自由水和水泥水化产生的Ca2+、OH-易被超细矿粉颗粒及其团聚体吸附,使得Ca2+、OH-向水泥粒子及其团聚体中扩散和迁移的能力降低,因此C-USL体系中的诱导前期时间随超细矿粉掺量的增加而延长。但进入诱导期阶段时,虽然这种吸附倾向使得水泥颗粒表面的离子浓度达饱和时间推迟,但被超细矿粉粒子吸附的Ca2+、OH-逐渐激发高活性超细矿粉参与水化反应,且这种激发表现可能随超细矿粉掺量的增加逐渐明显,并加速了水泥粒子的水化,这可能是导致30%、40%掺量时的诱导期时间并未延长的原因。

随着反应的进行,水泥粒子表面形成的水化产物因渗透压达到临界值而发生破裂,水泥的水化进入加速期[7]。此阶段具有更大比表面积的超细矿粉粒子可能起到了成核中心作用,使加速期的水化速率随掺量的增加而增大;同时高活性的超细矿粉粒子与液相中的Ca2+、OH-逐步反应生成水化硅酸钙凝胶,所释放的热量也会增加此阶段的水化放热速率[14-15]。因而30%、40%掺量时的放热速率高于20%,很可能是以上原因主导所致。另一方面,超细矿粉的加入使体系中水泥粒子数量减少,二元体系的整体水化速率较纯水泥体系降低。

进入减速期后水化速率主要由化学控制和扩散控制决定[8]。因加速期的水化速率整体低于纯水泥,水化产物层也整体较纯水泥薄,离子扩展迁移能力相对更容易,使得减速期后期各二元体系表现出较水泥体系更高的放热速率。随着体系中活性点数量的降低,此阶段的这种特性随超细矿粉掺量的增加呈降低趋势。

2.3 水泥-微珠二元胶凝体系水化放热特性

粉煤灰微珠单掺时的水化放热历程和水化热见图4所示,其规律与单掺超细矿粉时明显不同。具体来看,随着微珠掺量的增加,诱导前期放热速率逐渐降低,且明显推迟诱导前期、诱导期;加速期的放热速率逐渐降低且对水泥水化放热的削峰效应逐渐增大,除20%掺量外,其余各掺量下达第二放热峰时间与均较超细矿粉延迟0.4 h;减速期后期放热速率呈增加趋势(30%、40%掺量相当)。

由表3可知,微珠粒径较水泥、超细矿粉更小(中位径约为水泥的1/7)。虽然微珠的比表面积更大且对液相中Ca2+、OH-吸附能力更强,但其早期活性远低于超细矿粉(表1),使得液相中离子浓度达过饱和时间推迟,导致诱导期的放热速率降低且时间均延长;由于微珠本质上是粉煤灰,化学组成上CaO含量很低,进入加速期后水化速率却并未因掺量的增加而明显降低,这可能是微珠的粒径优势为水化产物的聚集提供更多的质点加速水化所致,并使12 h前的水化热随掺量的增加而略有提升。

综合来看,微珠的总放热速率和水化热均随掺量的增加而降低,当掺量大于30%时,水化放热调控上较超细矿粉具有更好的削峰、降热和减速作用。

a—放热速率; b—0~5 h放热速率; c—放热量。C; 80C-20USL; 70C-30USL; 60C-40USL。 图4 C与C-WZ体系的水化放热情况 Fig.4 Hydration heat release rates of C and C-WZ systems

2.4 水泥-超细矿粉-微珠三元体系水化放热特性

超细矿粉-微珠双掺时的水化放热历程和水化热如图5所示。相比上述二元体系,两者双掺能进一步整体降低水泥诱导前期与加速期的放热速率、整体提升减速期后期放热速率和降低总水化热。由于高活性超细粉体的叠加影响,复合体系在水化加速期的放热表现复杂得多。

a—放热速率; b—0~6 h放热速率; c—放热量。C; 80C-20USL; 70C-30USL; 60C-40USL。 图5 C与C-USL-WZ体系的水化放热情况Fig.5 Hydration heat release rates of C and C-USL-WZ systems

具体来看,诱导前期时间较纯水泥体系整体延长,诱导期时间呈缩短趋势且反应速率随微珠掺量的增加而增大;当三元体系中微珠掺量达到40%时,甚至较纯水泥体系提前进入加速期,且在加速期前期(8.9 h前)放热速率最高,随后8.9~13 h期间放热速率随超细粉体总掺量的增加而明显降低。结合图3、4中8.9 h前超细矿粉、微珠对水化放热的影响特征,说明超细粉体对复合体系的早期水化产生了叠加效应,且微珠掺量越高,叠加效应越明显,使得10 h前的水化热均高于纯水泥体系;由于复合体系中水泥粒子数量本身较少,微珠的早期活性较低,加速期前期反应形成的逐渐变厚的产物层使得8.9 h后的叠加效应开始减弱,叠加效应的影响导致各三元体系达第2个放热峰时间较纯水泥体系并未明显延长(40C-20USL-40WZ出现小幅缩短);水化减速期后期阶段,微珠活性逐渐被激发,液相中离子浓度的扩散与迁移较纯水泥体系相对容易,此阶段的水化速率较纯水泥体系整体提升。

由于水泥被取代,总水化热随超细粉体掺量的增加而降低。削峰表现上35C-30USL-35WZ≈40C-20USL-40WZ>50C-20USL-30WZ,他们的第2个放热峰峰值分别为水泥体系的48.1%、48.2%和62.9%。综合来看,35C-30USL-35WZ体系的水化放热调控能力更优。需注意的是,极低水胶比下上述三元体系对达第2个放热峰的时间调控不明显,宜采用缓凝剂进一步延缓整个水化历程,对混凝土的收缩控制更有利。

2.5 水泥-超细矿粉-微珠三元胶凝体系绝热温升

应用上述水泥-超细矿粉-微珠三元胶凝体系中50C-20USL-30WZ、35C-30USL-35WZ配制无纤维UHPC(W/B=0.16,粗骨料粒径为5~16 mm),并测试其绝热温升,同时与水泥-超细矿粉-硅灰体系(C-USL-SF,W/B=0.18,粗骨料粒径5~10 mm)配制的无纤维UHPC进行对比。配合比见表5,绝热温升曲线如图6所示。

表5 无纤维UHPC配合比Table 5 UHPC mix proportions without fibers

从图6中可见,采用水泥-超细矿粉-粉煤灰微珠三元胶凝体系配制的无纤维UHPC绝热温升为37.4~41.2 ℃,且35C-30USL-35WZ胶凝体系较50C-20USL-30WZ约低4 ℃,相较于水泥-超细矿粉-硅灰体系(图6中U3),最高温升降低13.3 ℃,且24 h前的水化速率明显放缓。绝热温升调控上,粉煤灰微珠发挥了重要作用。在抗压强度方面,56 d标养强度达到151~161 MPa(35%超低水泥量下也能达到151 MPa)。根据工程应用经验,即使在20 ℃下采用C60混凝土浇筑较大体积结构,实体最高温度普遍高于60 ℃。因此,上述试验表明,2.4节中提出的2个胶凝体系均为低热体系,实现了150~160 MPa 无纤维UHPC的低热化。

图6 无纤维UHPC绝热温升对比Fig.6 Adiabatic temperature rise of UHPC without fiber

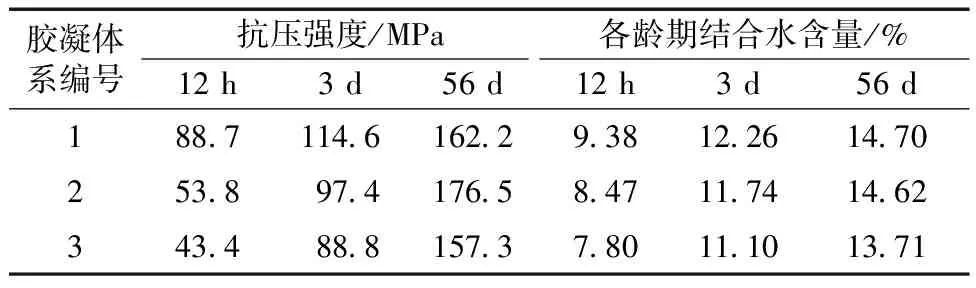

2.6 化学结合水分析

采用化学结合水法[16]测试了纯水泥体系与低热胶凝体系的12 h、3 d与56 d龄期的结合水变化,试样初始烘干至恒重温度为(65±2) ℃,灼烧至恒重温度为1 000 ℃,计算结果取2次试验的平均值,见表6。结合水的含量反映出水化产物量的变化,3 d龄期前各体系的净浆抗压强度随结合水含量的减小而降低,而56 d时结合水含量与抗压强度不完全呈对应关系,这表明3 d后随着低热胶凝体系的水化,超细粉体的二次反应改变了水化产物的类型或组成,从而影响了水泥石强度。

表6 各龄期化学结合水含量Table 6 Chemical bound water content at each age

2.7 低热胶凝体系XRD与TG-DTG分析

图7显示了纯水泥与50C-20USL-30WZ、35C-30USL-35WZ胶凝体系的12 h、3 d与56 d的XRD分析图谱。主要水化产物为AFt、AFm、CH、C-S-H和斜方钙沸石,以及未水化的C3S、C2S、CaCO3。经12 h水化后,各体系均出现明显的Ca(OH)2特征峰(17.9°、34.0°)和AFt相(12.1°、22.9°),且12 h的AFt特征峰强度随各体系水泥用量的减少而降低,而AFm相(9.0°、18.9°)仅在各龄期纯水泥体系和3 d后的低热体系中少量出现。

对比各体系的Ca(OH)2特征峰(图8),3 d龄期时Ca(OH)2含量均较12 h时降低,但至56 d时,低热胶凝体系中Ca(OH)2均被进一步消耗(50C-20USL-30WZ体系的消耗量更大),而纯水泥体系中Ca(OH)2含量却出现增长。说明3 d龄期后,大量超细粉体粒子的火山灰效应被激发参与二次反应,促使具有更高强度和更优稳定性的低碱性水化硅酸钙形成[17],水泥石强度得到提升。结合图5a中12 h前的水化放热特征可知,超细粉体在8.9 h前产生的叠加效应虽未加速整体的水化速率(相比纯水泥体系),但早期钙矾石的生成量降低减小了离子向未水化的水泥粒子表面包覆层内迁移的阻力,这种叠加效应似乎对超细粉体火山灰活性的提前发挥起到了一定的促进作用,进而促进体系的水化。

a—12 h; b—3 d; c—56 d。图7 纯水泥与低热胶凝体系XRD图谱Fig.7 XRD patterns of straight cement and low-heat cementitious systems

a—胶凝体系1; b—胶凝体系2; c—胶凝体系3。图8 各胶凝体系CH特性峰对比Fig.8 Comparisons of Ca(OH)2 characteristic peaks between different cementitious systems

图7b、7c中可看到3 d龄期后各体系的水化产物中均有斜方钙沸石(CaAl2Si2O8·8H2O、特征峰26.6°)生成,且低热胶凝体系中的含量更高(50C-20USL-30WZ体系最高),表明超细粉体的加入能促进斜方钙沸石的形成,这可能是超细粉体二次反应作用的结果。

图9为各胶凝体系56 d的TG-DTG图谱,微分热重谱上可看到4个吸热峰:P1主要为AFt脱水和C-S-H吸附水脱水(110~120 ℃)、P2主要为AFm脱水(160 ℃)、P3主要为CH脱水(450 ℃)、P4主要为CaCO3脱水(710~730 ℃),结合热重分析可知各吸热峰对应的主要产物含量(表7)。

图9 纯水泥与低热胶凝体系热重分析(TG-DTG)曲线对比Fig.9 Comparisons of TG-DTG patterns between straight cement systems and low-heat cementitious systems

表7 热重分析数据对比Table 7 Comparisons of TG analysis data %

可见,AFt含量大体相当,AFm含量较纯水泥略有提升,而CH含量明显较纯水泥低,这正是超细粉体二次反应的结果,与XRD分析结论一致。在总热重损失上,纯水泥体系的水化产物量更多,但其水泥石抗压强度却较低,这可从两方面进行解释:1)微珠(D50<2 μm)突出的微集料密实填充效应能明显提升浆体密实度;2)超细粉体二次反应生成的低碱性水化硅酸钙较高碱性具有更高强度、更小的尺寸、更多的晶粒接触点和更少的缺陷[17],从而使得低热胶凝体系的水泥石强度整体提高。另外,XRD分析中并未见CaCO3参与反应形成的相关产物特征峰出现,DTG图谱中CaCO3含量的变化为胶凝体系中水泥百分含量的不同所致。值得注意的是,热重分析中包含吸附水,而化学结合水测试时需尽可能排除吸附水对结果的影响(65 ℃的初始恒重过程),整体来看,P1~P3峰的脱水总失重量与化学结合水测试结果基本一致。

3 结束语

1)0.16水胶比下,粉煤灰微珠、超细矿粉两者双掺总量为50%~65%时,56 d水泥石强度仍可达157.3~176.5 MPa,可为UHPC配制提供较高的基体强度。

2)微珠较超细矿粉具有更突出的削峰与降热能力,更能延迟加速期和降低加速期放热速率。水化放热表现上微珠掺量宜大于30%,而超细矿粉的较优掺量为20%。

3)超细矿粉-微珠复合体系进一步整体降低诱导前期与加速期的放热速率、整体提升减速期后期放热速率和降低总水化热。削峰表现上,第2个放热峰峰值最低可达纯水泥体系的48.0%。当微珠掺量超过35%时,超细粉体系叠加效应使得8.9 h前加速期的放热速率高于纯水泥体系。

4)复合体系中活性点数量减少,使得12 h的钙矾石量降低,叠加效应一定程度促进了3 d后火山灰活性的激发,生成更多的低碱性水化硅酸钙和斜方钙沸石,使水泥石强度得到改善。有关复合体系对水泥水化程度、系统水化程度的影响以及促进斜方钙沸石的生成机理,还需更深入的研究。

5)应用提出的低热胶凝体系成功配制出抗压强度150 MPa以上的无纤维UHPC,其绝热温升ΔT为37.4~41.2 ℃,实现了150~160 MPaUHPC的低热化。