不同焊接工况焊接效应对箱板装配式钢结构加劲墙板的影响*

2023-05-25门进杰高睿祥秦广冲谭鲁怀

门进杰 高睿祥 李 然 兰 涛, 秦广冲 谭鲁怀

(1.西安建筑科技大学土木工程学院, 西安 710055; 2.西安建筑科技大学安德学院, 西安 710311; 3.中国船舶重工集团国际工程有限公司, 北京 100121; 4.上海中建建筑设计院有限公司, 上海 200135)

箱板装配式钢结构建筑是一种来源于船舶上层建筑,由竖肋围壁拼接而成的新型陆地钢结构建筑。[1]这种新型钢结构建筑的带肋钢板墙既承受水平荷载也承受竖向荷载,与传统钢板剪力墙的承载方式存在明显区别。[2-4]焊接产生的残余应力会降低结构的强度和刚度,影响结构的受力性能,钢板墙在该承载方式下对焊接的要求较高。而且焊接残余应力又受到焊缝起始位置、焊缝长度、焊接顺序等因素的影响,所以研究不同焊接工况下的箱板装配式钢结构加劲墙板焊接效应非常必要。

目前国内外学者通过焊接试验与焊接模拟对焊接产生的残余应力与残余变形进行了相关研究。Karalis等比较了手工电弧焊的试验结果与数值模拟结果,分析认为焊接残余应力与变形受马氏体以及微观结构的影响。[5]Shan等对有限元模型进行了焊接模拟,精确地研究了焊接残余应力与变形。[6]兰涛等对钢板墙以及焊缝建立了精细有限元模型,研究了焊接对结构受力性能的影响,研究[7]表明:考虑焊接影响时,钢板墙的抗剪承载力与结构延性均有所降低。黄本生等对Q345/316L异种钢焊接过程的瞬态温度分布、残余应力及变形进行了数值模拟,结果[8]表明,不论是横向残余应力还是纵向残余应力,沿焊缝方向均呈帽状分布且在焊缝中部位置存在最大残余应力。Deng等通过建立热机械非耦合的三维与二维焊接模型,分析其焊接过程中的残余应力,发现模拟结果与试验测量的结果具有很好的一致性。[9]

目前对箱板装配式钢结构体系中加劲钢板墙的焊接应力和焊接变形的理论和试验研究相对较少。因此,以箱板装配式钢结构体系中的加劲钢板墙为研究对象,研究其在焊接过程中的残余应力与变形,分析焊接对加劲钢板墙的抗剪承载力影响,得出一种合适的焊接工艺。

1 钢板焊接试验

1.1 试件设计及制作

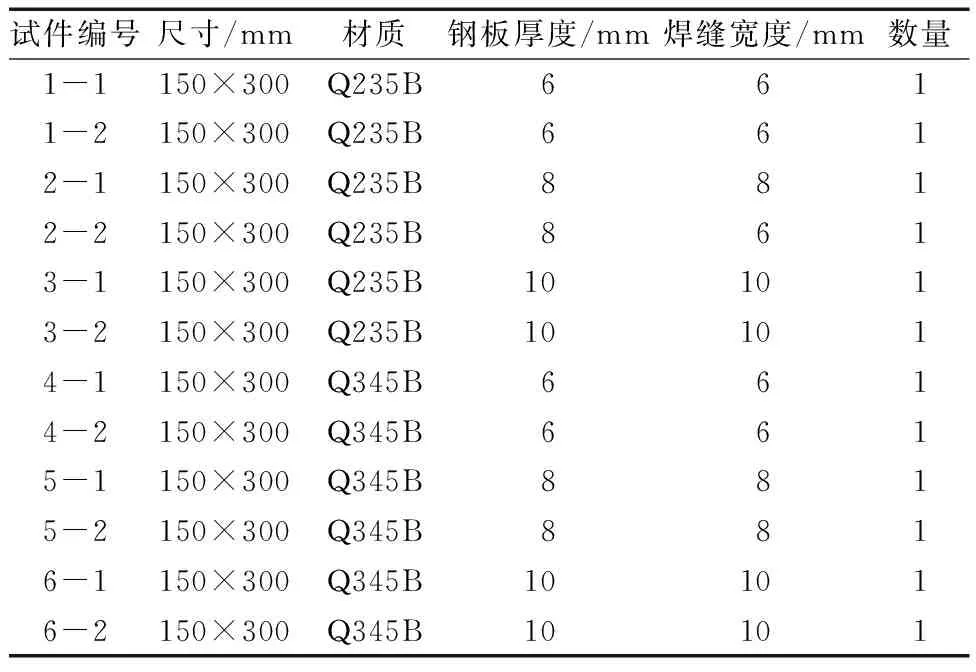

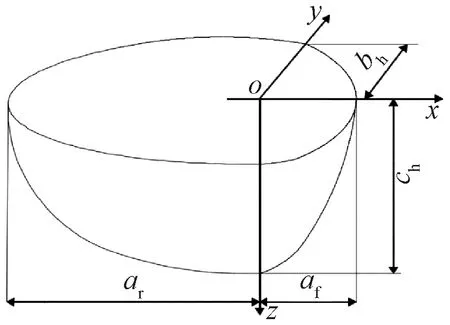

以钢板材质、钢板厚度为变化参数,设计了6组钢板焊接试件,每组焊接试件由两块钢板对接焊接而成,如图1a、图1b所示。每块钢板的尺寸为150 mm×300 mm,钢板材质选用Q235B或Q345B两种型号,板材厚度分别为6,8,10 mm。由于焊件厚度最大不超过10 mm,所以焊接接头坡口形式取全焊透I型坡口,如图1c所示。焊接位置为平焊,坡口尺寸与钢板厚度相同。为防止钢板在焊接过程中发生移动,将引弧板与焊接试件点焊在一起。对准备焊接的钢板进行预热,减小焊接过程中产生的温度差。为减少焊接裂纹的出现,采用CO2气体保护焊对焊件进行单道焊接,焊接参数如表1所示。6组试件尺寸如表2所示。

表1 焊接参数Table 1 Welding parameters

表2 试件设计参数Table 2 Design parameters of specimen

a—对接钢板平面; b—对接钢板剖面; c—I型坡口。图1 焊件尺寸Fig.1 Weldment sizes

1.2 拉伸标定试验

超声波检测技术是一种较为成熟的残余应力测试方法,用超声波方法检测残余应力之前需在材料结构试验室中对如图2所示的零应力试块进行拉伸标定试验,通过WAW-1000D型微机控制电液伺服万能试验机对零应力试块进行拉伸试验,并使用HS1010型超声波残余应力检测仪记录拉伸过程中声波时间和试验荷载。为保证试块的光滑性,用洁净的毛巾轻轻擦拭试块表面和测量探头表面,但应避免摩擦生热。将探头紧密绑定在试块上,确保探头表面与试块表面完全接触。

图2 零应力试块尺寸 mmFig.2 Dimensions of zero-stress specimens

通过微机控制电液伺服机对试块施加竖向拉力,且使标定试块拉应力一直保持在弹性范围内,反复拉伸9次,取15个测点进行测量,对每个测点得到的9次拉伸应力变化值与声时差分别取平均值,拟合线性关系得到其直线斜率,直线斜率的倒数即为应力系数K。将应力系数K导入HS1010型超声波残余应力检测仪中。

1.3 残余应力测试及测点布置

根据各个测点的标定位置依次测量每个测点的残余应力,如图3所示。在试件表面选取平行于焊缝且距焊缝10,30,70 mm的路径1~3,以及垂直于焊缝且距板材边界50,150 mm的路径4,5,实际测点布置如图4所示。

图3 薄钢板焊接残余应力测试Fig.3 Measuring residual stress of thin steel sheets

图4 测点布置 mmFig.4 Arrangements of measurement points

2 钢板焊接有限元模型的建立

2.1 模型单元选取和网格划分

使用有限元软件ABAQUS建立与试验尺寸相同的几何模型,钢板尺寸为300 mm×150 mm,钢板厚度为8 mm。采用顺序耦合的计算方法来进行数值模拟,温度场模型单元选取八结点六面体实体单元DC3D8,焊接应力、应变场模型单元选取C3D8R三维实体单元。在划分网格时为了兼顾计算精度和计算效率,采用过渡网格划分的方法,在远离焊缝区网格划分较疏(网格长、宽为12 mm,厚为4 mm),在焊缝及热影响区网格划分较密(网格尺寸为1 mm)。焊接钢板的网格模型如图5所示。为预防焊件在焊接过程中出现变形和移动,对焊件模型的左、右两端截面上x、y、z三个方向的平动和转动等6个自由度均施加固定约束。

a—网格划分整体; b—网格划分细部。图5 焊接钢板网格划分Fig.5 Meshing of welded steel sheets

2.2 焊接温度场与焊接应力、应变场模型

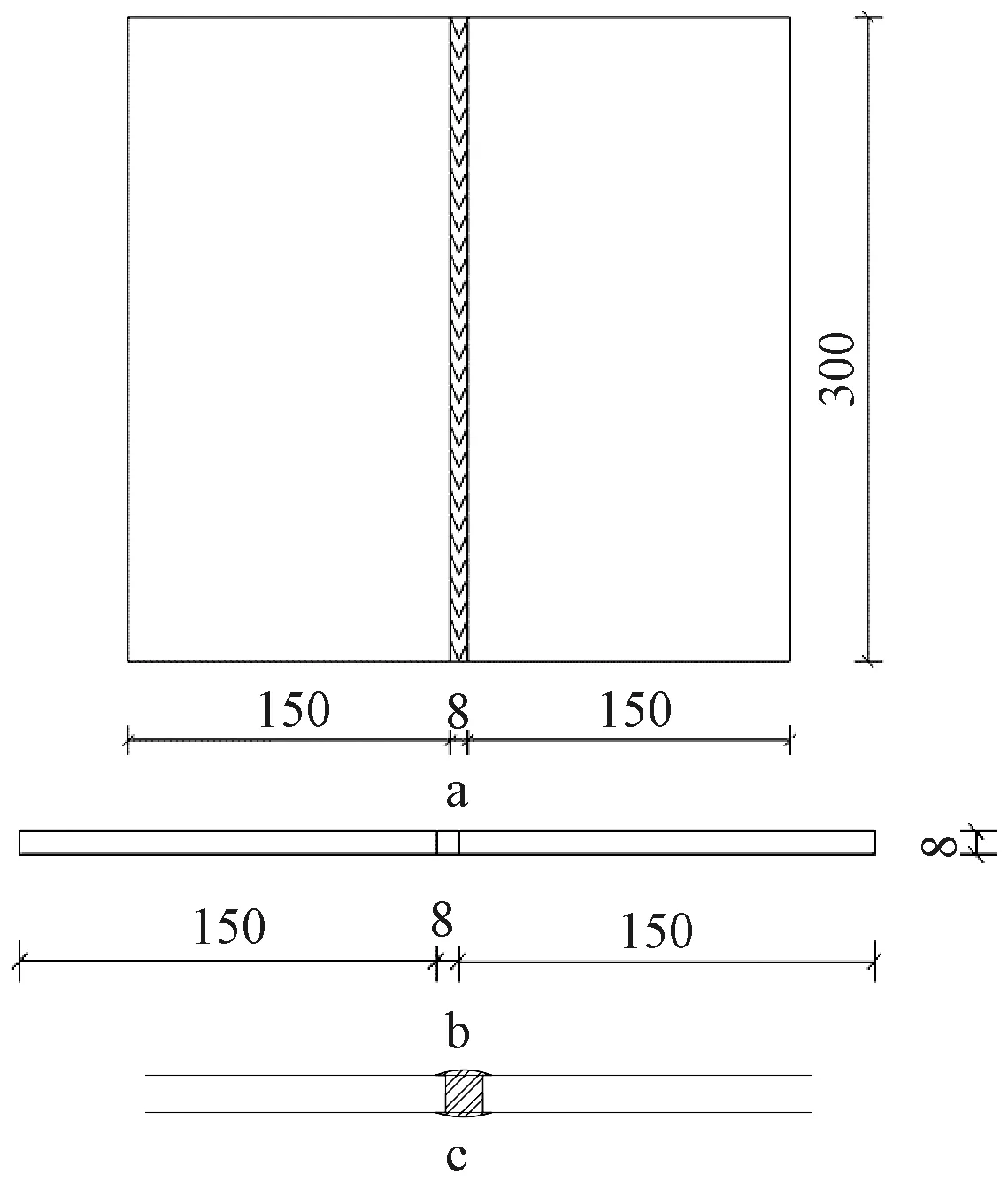

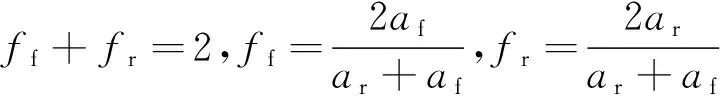

通过ABAQUS有限元软件的子程序DFLUX调节焊接过程中热源的输入功率和移动速率以及热源模型的形状和起始位置。热边界条件是通过Interaction模块进行设置的。在荷载(Load)模块中设置热荷载为体热源。由于焊接构件厚度较薄,焊接速度较高,因此采取Goldak等提出的双椭球体热源模型[10]进行焊接仿真模拟,如图6所示。前、后半椭球内的热源分布函数定义如下:

图6 双椭球体热源模型Fig.6 A double ellipsoid heat source model

x≥0

(1a)

x≤0

(1b)

式中:qf、qr分别为前、后椭球热输入密度;af、ar、bh、ch为双椭球体的半轴;ff、fr分别为前、后半椭球体热输入分配比;Q为热源的有效热功率。

薄钢板对接焊接的模型中设置焊件的环境初始温度为室温20 ℃ ,对流换热系数为10 W/(mm·℃),辐射因子为0.8,[11]并设定绝对零度为-273.15 ℃,辐射系数σ=5.67×10-8W/(m2·℃2)。将热分析得到的计算结果在Load模块中读取作为力学分析的预定义场。应力、应变场分析时直接采用温度场的有限元模型。

2.3 有限元结果分析

焊接残余应力是指在焊接热源加载过程中,焊件因融化变形受到周围约束而产生的残留在焊接构件内部的应力。根据焊接残余应力分布的特点,在焊件有限元模型中部截面处选取如图7所示的观测点,分析焊接仿真模拟中焊件不同位置的焊接应力随时间的变化趋势。

1—焊件上表面焊缝中心观测点;2—焊件下表面焊缝中心观测点;3~8—焊件上表面依次距焊缝中心5,10,22,46,82,130 mm处观测点。图7 焊件中部截面观测点示意Fig.7 A schematic diagram of observed points in middle section of the welded model

各观测点焊接残余应力随时间变化的曲线如图8所示。可以看出:各观测点残余应力(拉应力)随时间变化趋势基本一致。在热源加载完成时,测点1处的残余应力迅速升高到193 MPa。进入冷却阶段后最大残余应力为333 MPa,夹具释放后,最终残余应力为332 MPa。测点2~8的残余应力随时间变化形式相同,均是在热源加载时出现较大提高,冷却阶段升到最大值,然后趋于稳定。

1; 2; 3; 4; 5; 6; 7; 8。图8 焊接模型观测点残余应力发展曲线Fig.8 Evolving curves of residual stress from observed points on the welded model

3 残余应力测试结果及对比分析

在焊接后的冷却阶段,焊缝区发生三维收缩,导致三轴方向出现焊接应力。[12]因为选取的钢板厚度较薄,所以选取横向(垂直焊缝方向)和纵向(平行焊缝方向)两个方向的焊接应力进行研究。对Q235B和Q345B两种焊件的残余应力进行分析,并将其试验值与模拟值进行对比。S11表示横向残余应力,S22表示纵向残余应力。由于路径1距离焊缝太近,测S11值时探头很难落在平整区域,所以路径1只测量了S22值,通过路径2来补测路径1的S11值。

从图9中的试验值可以看出:只有在路径1上的测点表现出较大的残余应力值,说明焊接残余应力主要分布在焊缝附近区域;路径1和路径3相比,Q235B焊件的残余应力值均小于Q345B焊件,表明屈服强度影响焊件残余应力的大小。

a—路径2上的S11值; b—路径1上的S22值;c—路径3上的S11值; d—路径3上的S22值。—Q235模拟值; —Q235试验值;---Q345模拟值; ---Q345试验值。图9 沿焊缝方向上试验值与模拟值结果对比(钢板厚度8 mm)Fig.9 Comparisons of the experimental and simulated values along the weld direction (a steel sheet of 8 mm thickness)

由图10可知:路径4与路径5上的S22值随着距焊缝距离的增加而减小,且在靠近焊缝位置处的残余应力均为拉应力(残余应力为正值),表明在焊缝热影响区上纵向残余应力S22主要存在拉应力。在路径4和路径5上,距焊缝10 mm处的S11值与S22值相比均有所下降,下降了大约80%,说明钢板焊接的残余应力主要受S22值影响。路径4上的S11值既存在拉应力也存在压应力,路径5上的S11值均为拉应力,说明在整个焊件上,横向应力S11既存在拉应力也存在压应力,但拉应力和压应力的分布不同。由图9、图10可得:在焊缝方向和垂直焊缝方向上,试验值与模拟值虽然在个别测点上有差别,但差值不超过50 MPa,且总体变化趋势一致,也很好地验证了有限元模拟的有效性。

a—路径4上的S11值; b—路径4上的S22值;c—路径5上的S11值; d—路径5上的S22值。—Q235模拟值; —Q235试验值;---Q345模拟值; ---Q345试验值。图10 垂直焊缝方向上试验值与模拟值结果对比(钢板厚度8 mm)Fig.10 Comparisons of the experimental and simulated values in the vertical weld direction (a steel sheet of 8 mm thickness)

4 加劲钢板墙焊接残余应力及残余应变分析

焊接残余应力属于内应力,不会造成钢板剪力墙的失稳。但残余应力变形会对钢板剪力墙的稳定性造成不利影响。若结构应力集中的位置在焊缝处,在外荷载作用下,该位置容易产生塑性变形,从而降低钢结构的稳定性和安全性,[13]所以对箱板装配式钢结构的加劲钢板墙进行残余应力研究。在此前通过钢板焊接试验验证了有限元模型的可靠性,采用相同的模拟方法对加劲钢板墙焊接残余应力进行分析。

4.1 加劲钢板墙有限元模型建立

通过之前钢板焊接的模拟方法对带一条“T”型加劲肋和一条“L”型加劲肋的钢板墙进行模拟。墙板长为1 000 mm,高为1000 mm,厚为8 mm;“T”型加劲肋和“L”型加劲肋间距为500 mm,“T”型加劲肋截面尺寸为200 mm×200 mm×4 mm×4 mm,“L”型加劲肋截面尺寸为100 mm×80 mm×4 mm;两条加劲肋与墙板连接处用4条焊缝连接,如图11所示。

a—加劲钢板墙; b—加劲钢板墙俯视。图11 加劲钢板墙示意Fig.11 Schematic diagrams of stiffened steel wallboards

通过DFLUX子程序来模拟焊接过程,即改变每段焊缝的起始位置、热源前进方向以及距离来得到不同的焊接工况。依据焊接的实际工程经验分为8种焊接工况,如表3所示。工况1、2、3、5、7为无间断焊接,工况4、6、8为间断焊接。其中①~⑧表示焊接的先后顺序。在墙板表面选取垂直于焊缝方向的P1、P2、P3、P4路径以及平行于焊缝方向的Q1、Q2、Q3路径,路径位置如图12所示。

图12 加劲钢板墙上应力测试路径布置 mmFig.12 Arrangements of measurement paths for stress on the stiffened steel wallboards

表3 不同焊接工况Table 3 Different welding conditions

4.2 焊接残余应力分析

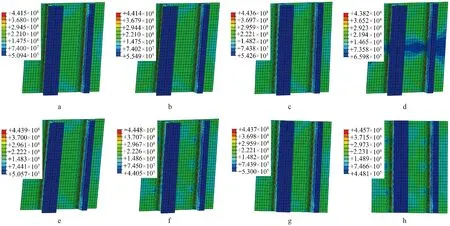

对8种不同焊接工况下加劲钢板墙的焊接过程进行模拟,得到其焊接残余应力云。从图13可知:加劲肋与墙板焊接处的残余应力主要集中在焊接接头角焊缝处且均为拉应力(应力值为正值),在远离焊缝处的加劲肋腹板及墙板上的焊接残余应力很小。

a—工况1; b—工况2; c—工况3; d—工况4; e—工况5; f—工况6; g—工况7; h—工况8。图13 加劲钢板墙应力云 PaFig.13 Contours of stress in the stiffened steel wallboards

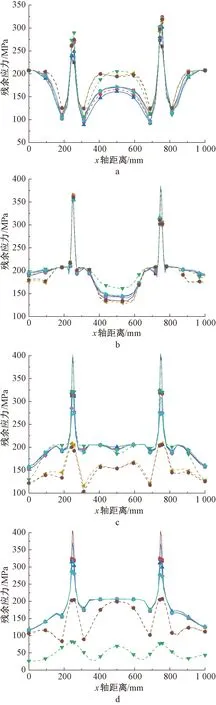

由图14a可知:在加劲肋的中间位置处,工况4、6、8沿P1路径的残余应力与其他工况相比提高50 MPa左右,工况1、3与其他6种工况中的最大值相比分别下降了12.7%,13.7%。由图14b可知:在P2路径的中间位置处所有工况的残余应力均出现下降,且P2路径与两条焊缝的相交处均出现峰值,所有工况的峰值大小基本相同。由图14c可知:工况1~4的峰值较大且最大达到400 MPa,工况6、8的峰值最小仅为200 MPa,主要因为路径P3没有经过工况6、8的热源加载区。由图14d可知:工况4、6、8在路径P4上的残余应力值整体小于其他工况,且工况4的残余应力峰值与工况6、8的残余应力峰值相比下降了63%,这是因为工况4的焊缝间断距离最大。

a—沿P1路径上的残余应力; b—沿P2路径上的残余应力; c—沿P3路径上的残余应力;d—沿P4路径上的残余应力。图14 加劲钢板墙中垂直于焊缝方向的残余应力Fig.14 Residual stress in the stiffened steel wallboard perpendicular to the welding seam

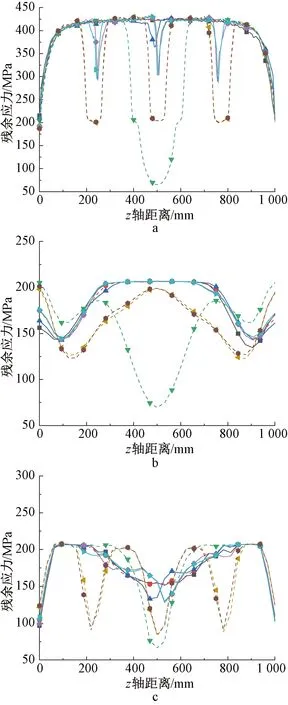

从图15a可知:通长焊的工况1和工况2在Q1路径上表现出两端小、中间大的残余应力分布,且中间的残余应力平稳发展。而其余6种非通长焊工况在中间的残余应力均出现下降,下降位置在焊缝间断处。焊缝有间断的工况4、6、8在间断处的残余应力下降明显,与工况1、2相比分别下降了81%、50%、50%,其中工况4在焊缝中间位置下降最多达350 MPa。由图15b可知:在Q2的路径上,所有工况在墙板上下两端位置处的残余应力均有所下降,不间断的5种工况在其墙板中间位置的残余应力发展平稳;但工况4、6、8与之不同,工况6、8在墙板中间位置出现峰值,而工况4出现降低,表明在Q2路径上焊缝间断的距离也会影响焊接残余应力的走向。由图15c可以看出:在沿Q3路径上,各工况在两端出现残余应力峰值,中间位置均出现下降,工况4与两端残余应力峰值相比下降最多达150 MPa,工况6、8出现3个下降区,均在其焊缝间断处。对比工况4在Q1、Q2、Q3路径上的残余应力变化趋势,可以发现该工况在这三种路径中间位置处的残余应力均下降到75 MPa左右,表明工况4在墙板中间位置的残余应力分布规律比较稳定。

a—沿Q1路径上的残余应力; b—沿Q2路径上的残余应力; c—沿Q3路径上的残余应力。图15 加劲钢板墙中平行于焊缝方向的残余应力Fig.15 Residual stress in the stiffened steel wallboard parallel to the welding seam

4.3 加劲钢板墙焊接变形分析

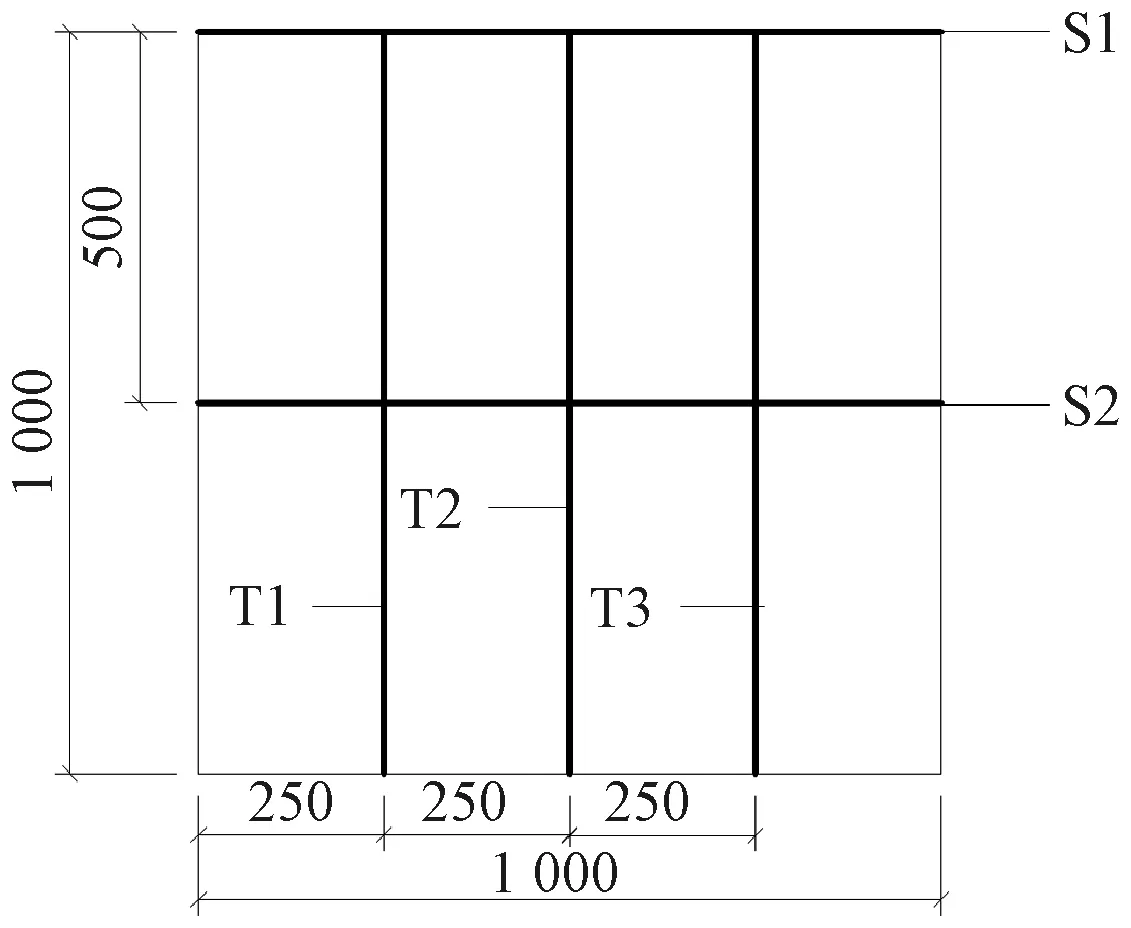

焊接变形会对箱板装配式钢结构的外观和受力性能造成影响,不同的焊接位置、焊接顺序和焊接工艺等均会影响焊接变形的大小,因此研究加劲钢板墙的焊接变形非常重要。通过分析不同路径上的焊接变形来研究不同焊接工况对焊接变形的影响。在钢板墙表面分别取垂直于焊缝方向的路径S1、S2和平行于焊缝方向的路径T1、T2、T3,路径位置如图16所示。

图16 加劲钢板墙变形分析路径示意 mmFig.16 Analysis paths for deformation of the stiffened steel wallboard

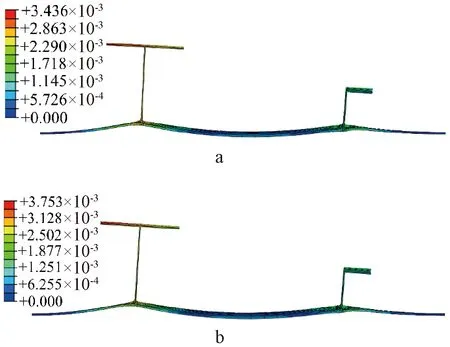

如图17所示为不同焊接工况下的焊接变形云,由于不同焊接工况的变形云区别很小,所以只列出工况1和工况2。由图18可知:在加劲肋与墙板焊缝处,焊接变形出现明显的突增,且T型加劲肋焊缝处变形大于L型加劲肋焊缝处变形。表明T型加劲肋对钢板墙的变形影响大于L型加劲肋。工况4、6、8的变形峰值明显低于其他工况的变形峰值。其原因是由于工况4、6、8采用间断焊且间断处留有距离的焊接方式进行焊接,所以当S1和S2路径经过焊缝间断处时,该3种工况的焊接残余变形变小。在S1路径上,随着残余应力出现峰值,在相应位置的焊接变形也出现峰值。

a—工况1; b—工况2。图17 加劲钢板墙焊接变形云 mFig.17 Contours of welding deformation of the stiffened steel wallboard

a—沿S1路径下的焊接变形; b—沿S2路径下的焊接变形。图18 加劲钢板墙沿垂直于焊缝方向的焊接变形Fig.18 Welding deformation of the stiffened steel plate board perpendicular to the welding seam

从图19可知:在路径T1与路径T3上各工况的焊接变形大致呈中间变形大、两端变形小的趋势,在T2路径上各工况的焊接变形则呈中间变形小、两端变形大的趋势。表明在平行于焊缝的方向上,远离焊缝的焊接变形变化规律与焊缝处的焊接变形变化规律不相同。

焊接变形是由于焊接使得钢板在垂直于焊缝方向上与平行于焊缝方向上产生收缩所造成的。在T1路径上,工况1~3、5、7的变形趋势相同,且工况7的焊接变形与其余4种工况相比最大,最大变形达到2.2 mm。造成该现象的主要原因是工况7的焊接顺序未采用依次焊接的顺序。工况4、6、8与上述5种工况相比焊接变形均有整体下降,且工况4下降最多,与工况1的最大变形处相比下降了31.8%。在T2路径上,工况1~3、5、7的变形趋势大致相同,且这5种工况的焊接变形区别不明显。对于T3路径,对比8种焊接工况,工况4~8焊缝间断处焊接变形均有所下降,且工况4、6、8在T3中间处的变形与工况7相比分别下降了34.4%、27.9%、27.9%。

比较T1、T2、T3路径的整体变形可见发现:工况4、6、8的焊接变形与其余5种工况相比均有所下降。

5 焊接工况对加劲钢板墙抗剪承载力的影响

在残余应力分析结果基础上,对焊接后的加劲钢板墙进行抗剪承载力分析。采用上述加劲钢板墙的几何模型,在墙板的顶部建立参考点,将墙板顶面与加劲肋顶面进行耦合,使竖向均布荷载与墙板顶面的水平荷载以集中力的形式施加在墙板上。在墙板模型底部施加全部约束,两侧施加铰接约束。对带残余应力的有限元模型进行重启动分析,[14]来减少有限元的计算时间。

对加劲钢板墙进行承载力分析后得到不同焊接工况下的加劲钢板墙荷载-位移曲线,如图20所示。不同焊接工况下加劲钢板墙的荷载-位移曲线发展趋势基本一致,各工况下的荷载-位移曲线在屈服以后随着水平位移的增大,承载力保持缓慢上升的趋势。

图20 加劲钢板墙荷载-位移曲线Fig.20 Load-displacement curves of the stiffened steel wallboard

因为钢结构的最大弹塑性层间位移角为1/50,所以取层高的1/50(即20 mm)对应的荷载作为极限荷载。对各工况下加劲钢板墙的屈服荷载与极限荷载进行对比,如表4所示。可知:施加焊接热源的加劲钢板墙与无焊接工况的加劲钢板墙相比,其屈服荷载和极限荷载均有所下降,其中工况4、6、8下加劲钢板墙的极限荷载下降不超过4%,其余工况加劲钢板墙的极限荷载下降在6%左右;无焊接工况的抗剪承载力最大,工况2抗剪承载力最小,最小极限抗剪承载力与最大极限抗剪承载力相比下降了 6.8%。

表4 有限元分析与试验的荷载对比Table 4 Comparisons of loads between finite element analysis results and test data

6 结束语

通过试验与模拟相结合的方法对钢板焊接进行研究,验证了有限元模拟方法的有效性。随后通过建立精细化焊接有限元,对加劲钢板墙焊接后的焊接残余应力、焊接变形以及抗剪承载力进行了研究。主要得到以下结论:

1)相同厚度但不同材质的钢板焊接残余应力试验结果与模拟结果基本吻合,在沿焊缝和垂直焊缝方向上试验值与模拟值虽然在个别测点上有差别,但差值不超过50 MPa,证明了焊接模拟的有效性。

2)钢板的纵向残余应力S22在焊缝热影响区以拉应力为主(应力为正值),且大小达到钢材的屈服强度。横向残余应力S11的大小比纵向残余应力小很多,在整个焊件上横向残余应力既存在拉应力又存在压应力。

3)焊接残余应力与焊接变形主要集中在加劲肋与墙板的焊缝处,且工况4、6、8的高残余应力值与焊接变形明显低于其他工况。每条焊缝的残余应力在沿焊缝方向上均呈现上下两端小、中间大的趋势。在远离焊缝的加劲肋墙板上以及焊缝间断处的焊接残余应力明显低于焊缝处的残余应力。

4)焊接对加劲钢板墙抗剪承载力的影响很小,8种焊接工况中极限抗剪承载力最小的是工况1,无焊接工况的极限抗剪承载力最大,最小极限抗剪承载力与最大极限抗剪承载力相比下降了6.8%。

5)通过对加劲钢板墙的焊接残余应力、焊接变形、抗剪承载力的分析结果进行综合考虑后,发现焊缝有间断且间断距离较大的工况对加劲钢板墙焊接残余应力与变形影响较小,建议加劲钢板墙焊接选用这种工况。