自动化沙柳种植机的设计与协调性试验

2023-05-24陈安雨赵新宇李雄飞张存奕

王 慧, 洪 晨, 陈安雨, 赵新宇, 李雄飞, 张存奕

(东北林业大学 机电工程学院, 黑龙江 哈尔滨 150040)

沙柳是我国沙荒地区较为常见的树种之一[1-2].作为一种可再生资源,其用途广泛,在发挥防风固沙作用的同时,也带来巨大的经济效益[3-5],是较好的粗饲料资源.随着我国畜牧业的快速发展,饲料原料的匮乏已经成为制约饲料产业发展的首要因素[6].而沙柳不仅可与牧草、农作物秸秆等调配成混合饲料,平茬所得的细梢和嫩枝更是可以直接作为牛、羊、骆驼等的饲草料[7].因此,在不占用耕地的前提下,大规模开发沙柳作为新型饲料,对缓解我国北方牧区饲料资源短缺,促进畜牧业的可持续发展有着十分重要的意义[8].

为扩大沙柳的种植面积,因地制宜开发沙柳资源,针对在重度沙化土地上的沙柳林种植工作,结合现阶段我国沙地种植现状,对沙柳的自动化种植展开研究,设计一款自动化沙柳种植机.相较于近些年研发的自动化苗木种植设备[9-10],文中提出满足大规模种植需要的储苗装置结构方案,并基于该方案制定简单可靠的分拣、投苗装置结构方案,使种植机能够真正投入种植作业中.通过整合多种种植机械的功能,在机械结构上进行一系列的创新,以实现沙柳林的自动化栽植,为我国苗木种植机械的自动化发展提供思路.

1 总体方案

文中研究的沙柳种植机,种植选用1~2 a生的沙柳插条,其直径一般在10~30 mm,长度在400~500 mm,覆沙厚度在300 mm以上[11-12].种植环境选择面积较大、视野开阔、便于机械作业的平缓沙地,地下湿土层与地表距离小于200 mm.另外,通过种植前的整地、人工降雨等措施蓄水保墒,可以有效地改善土壤水分状况、提高土壤肥力以及提高种植成活率.

根据沙柳的种植特点,自动化沙柳种植机需要满足以下功能:① 能暂时存储大量插条并方便取出的储苗功能;② 能达到插条种植深度的开沟功能;③ 能将插条单棵取出的分拣功能;④ 能将插条植入到栽植沟中的投苗功能;⑤ 能将沙沟两侧的沙土回填并压实的填土功能.同时,沙柳种植机还应具有以下特性:① 作业能力高效,以满足大规模种植的需求;② 沙地适应性要强,以保证其在极限工况下的工作可靠性和使用寿命;③ 对插条的柔性要好,使长短、粗细各异的插条都能实现顺利种植;④ 结构要简单可靠,以便制造、保养与维修;⑤ 经济性要好,以降低种植成本.

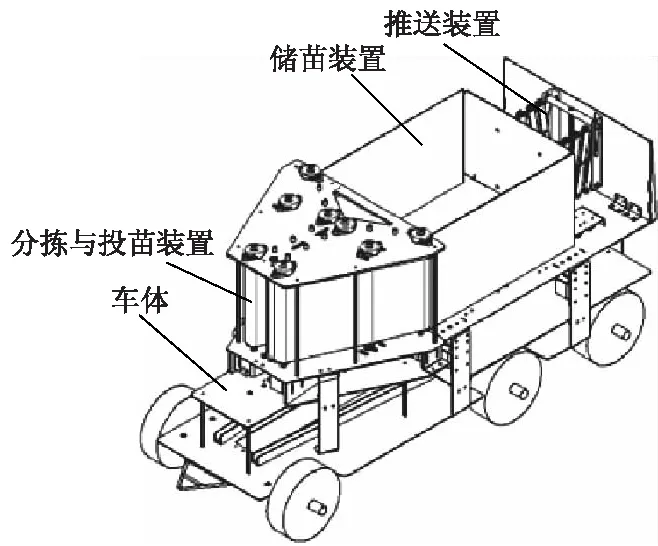

根据上述需求,文中设计的沙柳种植机结构如图1所示,主要由储苗装置、分拣与投苗装置、填土装置、开沟装置、卡车和推送装置组成.其中填土装置和开沟装置采用现有的连续开沟式植树机结构;卡车采用现有的四轮轻型卡车.

图1 沙柳种植机整机结构示意图

储苗装置主要由储苗箱体和平台升降装置组成.用于存储待种植的插条.

开沟装置主要由犁土刀和电动推杆组成.工作时,通过驱动电动推杆,推动犁土刀转动,使犁土刀到达位置,切开、破碎和推移土壤,形成连续的栽植沟.

推送装置由剪叉式机构[13]及其传动装置组成.工作时,使剪叉式机构沿水平方向伸长,可将储苗装置中与推送机构位于同一层的插条尽数推出.

分拣与投苗装置主要由一对对称布置的纵置带式输送装置组成.工作时,通过输送带对被推出的插条进行逐一分拣,并输送至投苗口处,使其受重力作用落入栽植沟.

填土装置由电动推杆和现有的覆土镇压装置[14]铰接而成.工作时,曲面形状的覆土轮可将沙沟两侧的沙土推向中间并挤压,为苗木提供坚固的土壤环境.

由于沙漠地区土质松软、风沙较大,种植过程中常常伴随着流沙、沙尘暴等危险.出于作业安全和通过性两方面考虑,将现有的四轮轻型卡车货箱通过改装用于固定和支持上述装置.

使用该机器种植之前,需要进行人工降雨,以蓄水保墒.该机器工作时,驾驶人员驾驶种植机行驶至种植区域,按下“开始”按钮,种植机开始工作:先启动开沟装置和填土装置,在卡车的牵引下,开出深度为100 mm左右的连续深沟;犁土刀位置稳定后,储苗装置的挡苗竿升起,和分拣与投苗装置之间形成通路,由推送装置缓缓将当层储苗箱中的插条尽数推出;同时,带式输送装置启动,分拣并投放插条;插条落入栽植沟后,投苗口后方的填土装置将沙沟两侧的沙土回填到沟中,实现栽植;当储苗箱下层的插条被全部推出后,推送装置快退复位.在储苗装置降下活动平台后,即可再次栽植.

2 主要装置结构

2.1 储苗装置结构

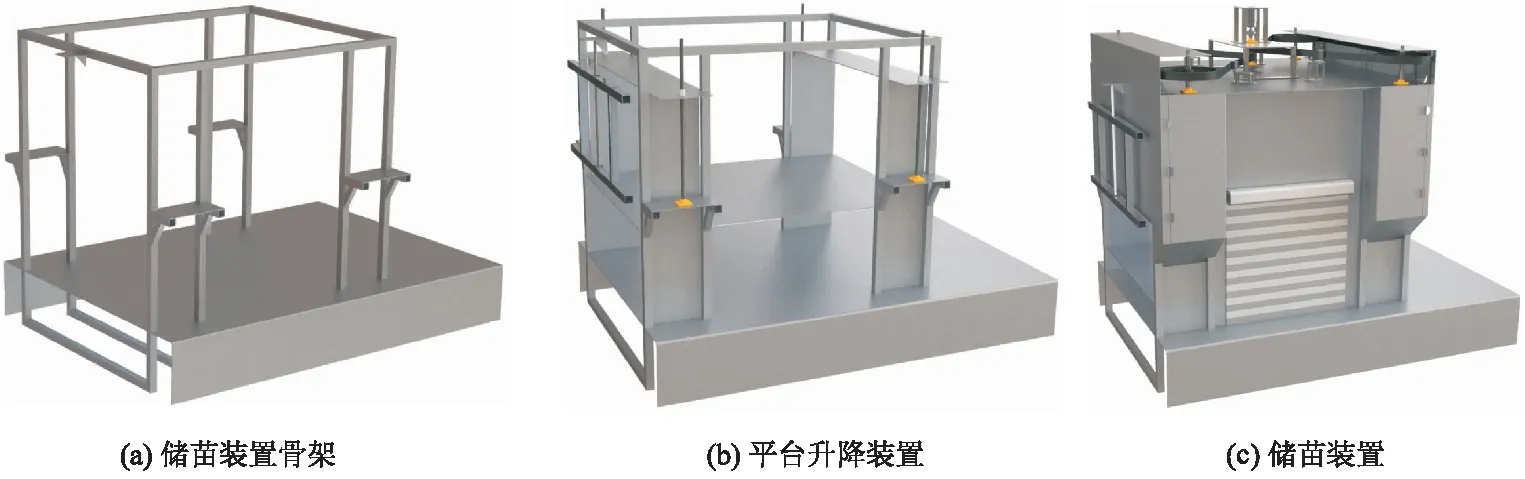

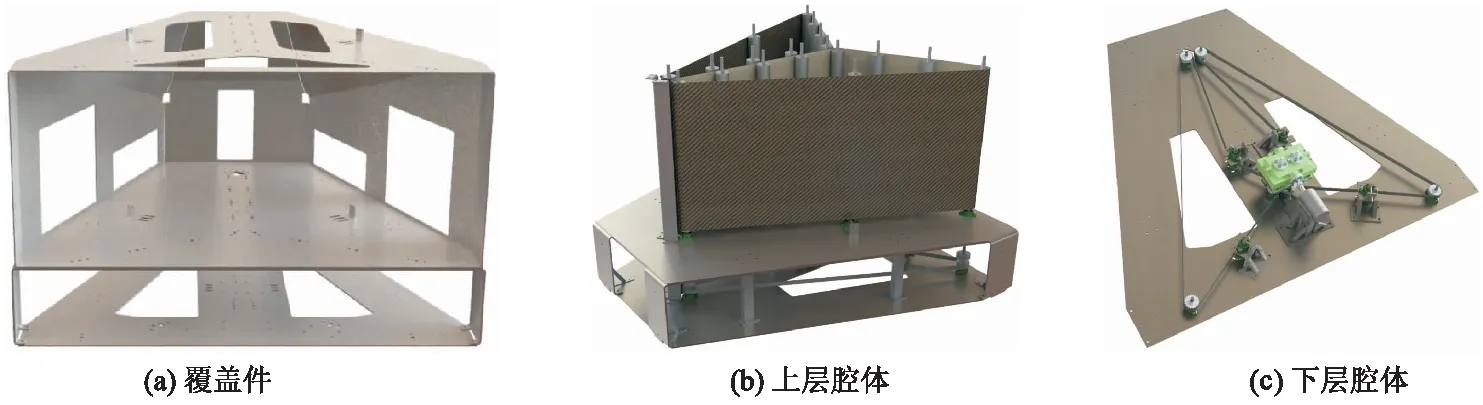

储苗装置作为种植机的主体部分之一,位于带式输送装置与推送装置之间(如图1所示).储苗装置结构如图2所示.储苗箱体内部空间为一个2 000 mm×1 500 mm×1 700 mm的规则长方体,箱体中有一架可以上下移动的活动平台,由螺旋副带动其上下移动(如图2b所示),将箱体的内部空间一分为二,以增大空间利用率.下层箱体呈现“走廊”结构,其前后两侧下半部分无金属覆盖,由推送装置的推苗板与箱体前侧的挡苗竿限制插条位置.挡苗竿由电动推杆驱动,防止在车辆行驶过程中由于颠簸和变速致使插条倾倒.种植状态下,挡苗竿升起,推送装置将站立姿态的插条推至带式输送装置附近.

图2 储苗装置三维模型图

平台升降装置参考现有的四立柱同步升降结构[15],由活动平台、滚动螺旋传动结构、同步带传动结构、电动机与轴承等组成.在储苗装置的两侧固定着平台升降装置的4根滚珠丝杠,与固定在活动平台上的4个螺母配合.在一台直流电动机的驱动下,两组同步传动带带动4根滚珠丝杠定速转动,活动平台在储苗箱体内沿竖直方向移动,如图2c所示.

为提高储苗箱容积,丝杠应位于储苗装置边缘位置,因此同步带传动的传动比不宜过大.另外,为防止与推送装置的路径发生干涉,活动平台也不宜过厚.现确定活动平台的面积为2 000 mm×1 500 mm,厚度为5 mm,沙柳插条最大高度取500 mm.根据上述分析,对平台升降装置的主要参数进行计算,并选取主要元件.

沙柳插条的密度[16]取0.637 g/cm3,以此求得活动平台的最大负载为955 kg.利用SOLIDWORKS软件的“质量属性”命令查得活动平台的质量为40.1 kg.

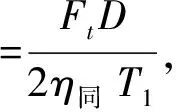

升降平台装置克服重力所需功率Pmg为

(1)

式中:m为平台升降装置工作时的总承载,即995 kg;H为升降行程,取800 mm;t为活动平台满载下降用时,该值越小,种植时层间替换的用时越短,文中设定为15 s;g取9.8 m/s2.

储苗装置的驱动电动机功率最小值P储min为

(2)

式中:η同为同步带传动效率,取98%;η丝为滚珠丝杠的传动效率,取85%[17].

经计算可得P储min=624.3 W.驱动电动机选用山东山博电机集团有限公司生产的90 ZYT58型直流电动机,其额定功率P1=735 W,额定转矩T1=2 N·m,额定转速n1=3 500 r/min.

假定4根滚珠丝杠分配的起重量和转矩都相等,则它们的圆周力之和Ft为

(3)

式中:ψ为丝杠螺纹升角.

同步带传动比i同为

(4)

故满载下降时丝杠转速n丝为

(5)

满载下降用时t下为

(6)

根据公式(3)-(6),选取2505型滚珠丝杠,i同设定为5.5,此时t下=15 s,满足上述要求.综上,平台升降装置主要技术参数:P1为735 W;m为1 000 kg;H为800 mm;i同为5.5;t下为15 s.

为避免路径干涉,活动平台不宜过厚;然而,要保证载重量,提高种植机的效率,活动平台也不宜过薄.为验证铝合金活动平台的强度是否符合要求,对满载状态下的活动平台进行了有限元静力学分析.

1)建立活动平台三维模型,进行网格划分.用SOLIDWORKS 2021软件对活动平台进行三维建模,编辑材料为7079合金,其材料特性参数:密度为2 700 kg/m3;弹性模量为72 GPa;泊松比为0.33;屈服强度为500 MPa.定义网格尺寸为65.7 mm,网格划分为17 607个节点,8 398个网络单元.

2)施加约束和外部载荷.由上述分析可知,活动平台主要对插条提供竖直向上的支持力,同时也会有少许侧向的支持力提供给两侧的插条.为了简化分析,将所有侧向的支持力忽略不计,假定活动平台只承受竖直向下的压力,该压力分布均匀.

综上,在活动平台与螺母接触面上施加竖直向上的约束.由于上文指出了活动平台的最大负载为955 kg,故这里在其载苗台面上均匀施加10 000 N竖直向下的力.

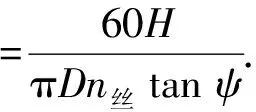

3)模型求解结果与分析.对活动平台进行静力学分析,得到其总应力分析云图和总变形分析云图,如图3、4所示.

图3 总应力分析云图

由图3可以看出,活动平台整体受到的应力较小,远低于材料的屈服强度;在冲压弯折位置附近处的微小区域接近材料的屈服强度,其中最大应力为423.8 MPa;在顶部两块连接板上出现最小应力,其最小应力为8.866×10-3MPa.由图4可以看出,活动平台在载苗台面中心处变形最大,其最大变形量为159.5 mm;在顶部两块连接板上变形量为0.

图4 总变形分析云图

综上可知,活动平台满足强度要求.在满载状态下,活动平台变形量较大,同时,在冲压弯折位置附近处有微小区域的应力值会接近材料的屈服强度,在制造时需要对其进行喷丸、碾压等强化处理,以避免由于微小区域局部屈服造成的疲劳破坏.

2.2 分拣与投苗装置结构

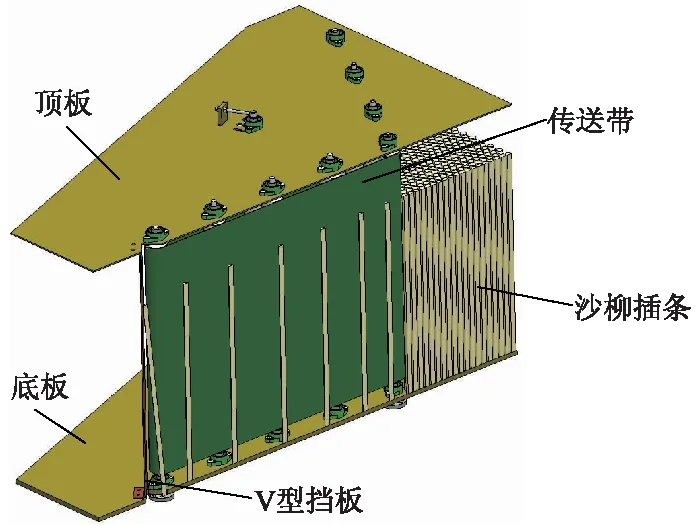

分拣与投苗装置主要由一对对称布置的纵置带式输送装置和一张V型挡板组成.沙柳插条的分拣利用两条对称的输送带完成,沙柳插条在狭小空间中被排成一列传送至投苗口.插条被输送至终点位置时,接触到V型挡板被拦停,在V型挡板的内侧底端开有孔洞.这种设计能起到扶正插条的作用,最终插条从孔洞掉落,实现投苗功能.将分拣与投苗装置沿中心线剖开,如图5所示.

图5 分拣与投苗装置工作原理图

以上动作要求两条输送带的瞬时带速保持一致.为保证带速一致,本设计选用双节点侧置双蜗轮结构的蜗杆减速器,这种减速器由一根蜗杆同时带动两个蜗轮,将转矩同时传递给与两蜗轮周向固定的同步带带轮和动力辊筒,动力辊筒两两之间通过同步带传动传递运动和转矩,最终带动输送带对插条进行分拣.

此外,为实现分拣功能,在皮带的外侧可以粘贴一层聚乙烯发泡棉.这种材料质地柔软,韧性、挠曲性和缓冲性能优秀[18].该措施不仅可以提高带与插条的摩擦因数,还可以利用发泡棉柔软的质地,在插条进入分拣后通过其与插条的挤压使其产生形变,增大其与插条的接触面积,提高对插条的包裹性,以适应直径不同的插条,提高带式运输的稳定性.

该装置整体由4张铝合金板材经冲压后焊接制成覆盖件,由覆盖件形成的腔体分上下两层,上层腔体用于布置输送带、辊筒和V型挡板,下层腔体用于布置电动机、蜗杆减速器和同步带传动结构等.装置结构如图6所示.

图6 分拣与投苗装置三维模型图

通过类比[19],设输送带的输出功率之和P带=35 W,输出转矩之和T带=14.00 N·m.为节省空间,暂定蜗杆头数z1=1.分拣与投苗装置所需的驱动电动机功率最小值P分min为

(7)

式中:η同为同步带传动效率,取98%;η蜗为蜗杆传动总效率,暂定为60%[17];求得P分min=59.5 W.据此,驱动电动机选用山东山博电机集团有限公司生产的90 ZYT14型直流电动机,其额定功率P2=80 W,额定转矩T2=0.9 N·m,额定转速n2=850 r/min.

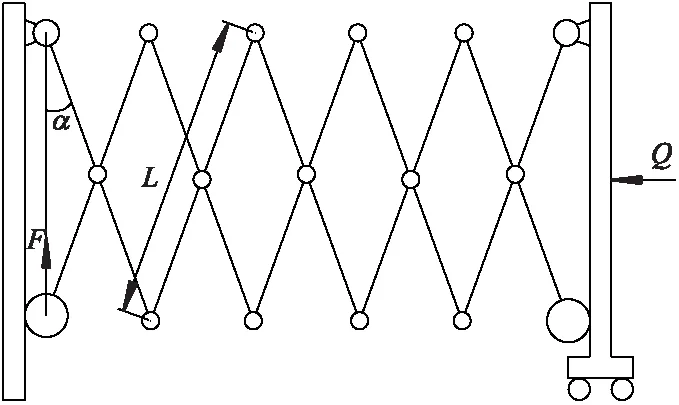

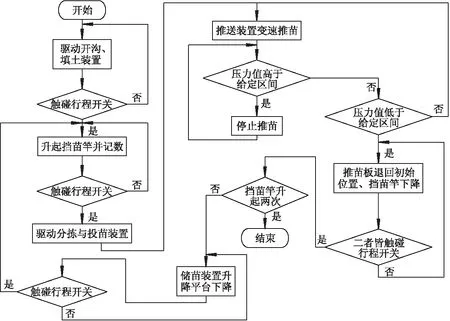

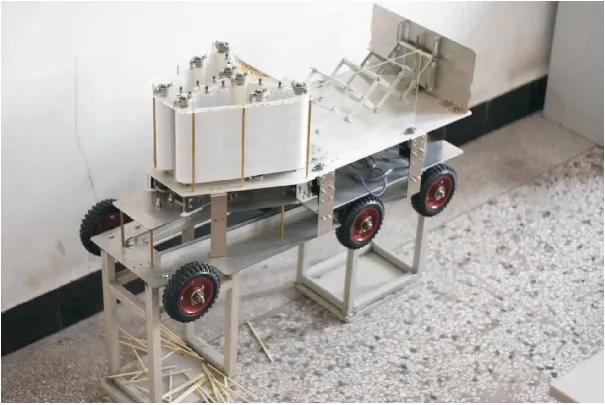

综上,蜗杆减速器的技术参数:z1=1;蜗杆导程角γ为3.26°;当量摩擦角ρ′为3.67°;传动比i蜗为28;传动效率η蜗为45%;P2为80 W;蜗轮转速n蜗轮为30.36 r/min.其中η蜗=45%,代入式(7)中求得P分min=79.4 W 推送装置利用剪叉式机构实现推苗功能.该机构由多级剪杆单元首尾联接组成,其基本结构是一对杆通过一个位于其中央位置的铰链相互联接,两杆仅可以围绕该轴在正交于轴方向的平面内运动[20].这种机构在一端布置滚轮后,由于极大地减轻了剪杆组之间的磨损,可以横向布置,而且其收缩时,只占用水平方向很小的空间,简化了整个装置. 为使推苗板运动速度尽可能保持恒定,装置采用舞台用升降机方案,利用丝杆型直线模组实现对剪叉式机构的驱动,其驱动力方向与推板垂直,并配置恒功率调速[21].在此基础上,种植机在电动机与丝杠间加设摩擦型带传动,以简化控制、保护电动机.剪叉式机构运动简图如图7所示. 图7 剪叉式机构运动简图 基于上述结构,对推送装置的主要技术参数进行计算,以验证其工作的有效性.插条与铝合金板之间的摩擦系数取0.2[17],求得插条与底板之间的最大摩擦力Ff为1 871.8 N.此处按单层储苗箱可容纳插条的最大数目进行计算,但在实际情况中,苗箱会有较大的富余量,故不考虑插条与苗箱两侧的正压力. 由于装置采用恒功率调速,故原电动机选配功率要与整体行程过程的各种状态相匹配.既不能在部分行程内出现功率不足的情况,也不能使功率在大部分行程内无法发挥其效能.为解决这一问题,需要适当降低整体行程过程中最大驱动力Fmax的值. 剪叉式机构驱动力F为 F=QKdKQ, (8) 式中:Q为推苗板受到的阻抗力;Kd为动载荷系数,取1.5;KQ为驱动力F对阻抗力Q的放大倍数,KQ=cotα,α为剪叉杆与推板间夹角. 根据余切函数的性质可知,在0°~90°,α减小时,cotα的值及其变化率均增大.若假定阻抗力Q的值保持不变,驱动力F与cotα在数值上成正比,故驱动力F在α较小时会相当大.为了尽量减小所需的最大驱动力Fmax,要避开α值过小的区间;此外,还可通过加设储能器的措施,修正驱动力F的曲线,降低最大驱动力Fmax的值[21]. N级剪叉机构的升降台位移变化率δ,即竖直方向与水平方向的位移比值[22]为 (9) 由于剪叉式机构的行程不应小于储苗箱体内部空间的长度L,即2 000 mm,剪杆的长度不应超过储苗箱体内部空间的高度H,即800 mm,根据公式(9),选用5级剪叉机构,设定α有效范围约为15°~75°,以满足种植机使用需求,此时δ=5. 根据公式(9),当α=15°时,可求得正常工作所需最大驱动力Fmax=10 478.5 N.结合机器的工作要求,推苗板工作所需瞬时最大功率Pmax为 (10) 式中:t为推板推完一层树苗所需时间,假定t=200 min,解得推送每层树苗所需瞬时最大功率Pmax为0.35 W. 驱动电动机功率最小值P推min为 (11) 式中:η丝为滚珠丝杠的传动效率,取0.85;η带为V带的传动效率,取0.95[17]. 经式(11)计算可得:驱动电动机功率的最小值P推min=0.43 W.驱动电机选用山东山博电机集团有限公司生产的64ZY13型直流电动机,搭配传动比为80的行星齿轮减速器,其额定输出功率P3=3.5 W,输出转矩为T3=2.24 N·m,转速n3=15 r/min,可满足使用要求. 初选V带传动比为5,则经V带减速之后,输出转速n1为3 r/min.作用于丝杠的圆周力F推为 (12) 式中: tanψ为滚动丝杠螺纹升角的正切值. 根据F推,最终选定2505型滚珠丝杠,V带传动比为5,此时经V带减速后的输出转矩T大于丝杠所受转矩T丝1,参数合理. 空载时推板机构所受的摩擦力Ff1为 (13) 式中:N为推苗板的重力,取41 N;r为推板底部的滚轮的半径,取r=16 mm;k为滚动摩擦力臂[17],取0.5 mm.可得推苗板回程时所受的滚动摩擦力为1.28 N. 由于本结构采用恒功率调速,故结合电动机功率,根据速度与功率的关系可得推板返程时所需的时间约为1 s. 综上,推送装置主要技术参数:P3为3.5 W;T3为2.24 N·m;Ff为1 871.8 N;Ff1为1.28 N;推送行程L为2 000 mm;V带传动比为5;回程时长为1 s. 此外,由于该装置的伸缩行程是水平方向的,故在实际使用中会带来两个问题.首先,推苗板受自身重力影响与储苗箱箱底接触,会造成摩擦损失;其次,由于水平布置时没有竖直布置时指向回程方向的重力,导致回程时由于铰接点间存在间隙造成运动偏离、实际行程不足等问题. 为了解决剪叉式机构横向布置带来的问题,这里采取了以下措施:① 在推苗板的底部增设两排脚轮,变滑动摩擦为滚动摩擦,降低因与储苗箱箱底直接接触造成的摩擦损失;②在剪叉式机构与板之间铰接的横梁上增设4根拉簧,用横向施加的拉力代替纵向布置时所受的重力,消除铰接点间游离状态的间隙. 沙柳种植机控制系统主要由单片机、直流电动机及其相应的驱动控制器、压力传感器、行程开关等多种元件构成. 考虑到上述方案涉及多个电动机和传感器的控制与使用,同时还应用了无线遥控与单片机的串口通讯以及对压力传感器ADC值的读取技术,最终选用STMF103ZET6型单片机.该单片机包含8个定时器、16位ADC通道和3个USART接口,可以满足上述方案对电动机控制、传感器使用和串口通讯的需求. 种植机的推送装置在工作时,须保证将插条稳定地推出,以防止插条倾倒影响分拣;同时,推送平均速度应与皮带分拣的速度相匹配,防止插条被卡住或造成损坏.为此,可以通过实时限制插条与推苗板间相互作用力的方式,在尽可能保证匀速推苗的同时,充分配合插条的分拣工作.为了实现上述要求,考虑在推苗板上安装压力传感器,在程序中设定一个压力阈值,当压力值超过该阈值时,推苗板即刻停止推苗,直至压力值降至阈值以下.推苗板进行间歇运动以匹配插条的分拣速度. 考虑到灵敏度、线性范围和工作范围等因素,选用HX711模块来监测推苗板所受的压力值.该传感器有着两路可选择差分输入,可选增益为32、64、128,可选择10和80 Hz的数据输出速率,工作电压范围2.6~5.5 V,与文中选择的单片机相匹配. 软件设计主要根据整个控制流程进行设计,并用Keil、STM32CubeMX和VSCode软件进行编程和仿真调试,本装置的软件设计包括电动机控制程序、传感器数据采集程序、行程开关信号读取程序、推苗板压力反馈控制程序和无线红外遥控通讯控制程序等. 沙柳种植机的主程序流程图如图8所示. 图8 主程序流程图 由于近年来研发的苗木种植机械普遍处于萌芽阶段,所以在原型机试验之前,须对上述方案中各装置的实际工作效果展开试验,以验证上述方案的有效性. 在基于SOLIDWORKS、CAD、Keil、STM32CubeMX和VSCode等软件完成自动化沙柳种植机的设计后,开展其试验样机的加工制作,试验样机如图9所示,由储苗装置、推送装置、分拣与投苗装置和车体组成. 图9 试验样机结构示意图 基于2.2和2.3两部分所设参数,同时兼顾购买、制作与调试的便捷性,具体搭建措施如下:① 推送装置采用一台普菲德57BYG250B型二相步进电动机驱动,传动机构仿照上述种植机搭建;② 分拣与投苗装置采用6台普菲德42BYGH34型二相步进电动机驱动,分别与6根动力辊筒一一对应,省略上述种植机的蜗杆传动和同步带传动以简化结构;③ 储苗装置中去掉挡苗竿和平台升降装置中的所有装置,以便于装载插条模型和简化结构,并在箱底用铝合金板垫高1 mm.试验过程中,采用硬纸板代替挡苗竿手动挡苗. 试验样机的主要参数:尺寸比例为1∶5;驱动电动机共7台;电源电压为12 V;推送装置电动机扭矩为1.2 N·m;分拣与投苗装置电动机总扭矩为1.68 N·m,试验过程中将样机水平架起,使投苗口与地面有充足的距离. 此外,上文提到了种植采用的沙柳插条直径为10~30 mm,长度为400~500 mm,为了按照样机大小(与上述设计成1∶5的比例)同比例模拟沙柳的基本特征,试验采用直径为2~6 mm的木制一次性筷子作为试验样机的种植对象,试验场景如图10所示. 图10 协调性试验场景 协调性试验一共进行6组,具体试验流程如下:① 将若干直径为2~6 mm的插条样品(筷子,下称“样品”)混合并倒入一个纸箱中,通过晃动、搅动等方式,打乱其分布规律;② 在纸箱中随机抽取90根(此后逐次递增30根)样品,装入储苗装置中;③ 在挡苗所用硬纸板升起后,秒表计时,同时启动推送装置和分拣与投苗装置,观察并记录样品状态,直至储苗装置内的样品被完全清空;④ 重复上述步骤,同时记录样品的损坏数量(包括弯曲、折断和划伤等). 在试验过程中,试验样机的皮带与样品间多次出现暂时性阻塞现象,并伴随着少量噪声;样品的侧倾现象较小,不影响分拣与投苗动作.最终,储苗装置内的所有样品均能进入分拣与投苗装置,投苗口处的样品能够顺畅掉落,少量样品存在轻度弯曲的情况. 根据掉落的样品数量与试验用时,计算投苗平均速度,即单位时间的投苗量.试验数据的统计与处理如表1所示. 表1 试验数据的统计与处理 从表1可以看到,在样品数量从90根增加到240根的过程中,试验用时从62 s增至172 s,投苗平均速度相对稳定,在1.4~1.5根/s,呈现先增大、后减小的趋势;损坏率在数据上有一定的随机性,有待进一步研究. 当样品数量较少时,样品之间缺乏相互之间的空间约束,这会导致每个样品具有较大的活动空间,使其相对位置不再固定,致使分拣速度降低,甚至当样品数量进一步减少时,会导致每个样品的活动空间进一步增大,此时分拣动作可能对样品产生损坏;当样品数量较多时,样品之间相互作用的摩擦力较大,每个样品的活动空间随之减小,但对输送带分拣动作形成的阻力也相对较大,因此既会致使分拣速度降低,也会减少对样品的损耗程度.综合以上考虑,对该装置样品的数量存在一个最佳数值,使得分拣速度最快且损耗程度最低. 2.2节中通过类比,求得输送带的输出转矩和为14.00 N·m,2.3节中求得丝杠所需最小转矩为9.63 N·m,二者之比为1.45.分拣与投苗装置电动机总扭矩与推送装置电动机扭矩之比为1.4.二者在数值上相近,插条的成功分拣验证了参数类比的合理性. 试验样机在搭建过程中,依据样机比例,在储苗箱箱底处用铝合金板垫高1 mm.插条的成功分拣验证了在5 mm厚的活动平台上推送装置的通过性. 综上试验结果表明,上述种植方案基本可行,工作时各装置的动作较为协调,能够实现顺利分拣和投苗,达到了预期效果;但是样品分拣步骤不够顺畅,日后仍需进行进一步改进. 根据沙柳的特性及种植要求,对现有种植机械进行整合,设计了一台能实现自动化种植的沙柳种植机.基于对自动化沙柳种植机设计功能和设计要求的分析,进行了种植机的总体结构设计,对开沟、填土、储苗、投苗、推送和分拣装置进行了布置;在详细分析机械结构和工作原理的基础上,重点对种植机的储苗、推送、分拣与投苗装置进行了设计;对储苗装置的活动平台进行了有限元静力学分析,并对其控制系统进行了规划设计;通过协调性试验可知,种植机的各个装置能够协调工作,可以实现插条的安全化、高效化种植,达到了预期效果.在未来,计划对该种植机进行进一步的改进和试验,使其真正地应用在种植作业中.2.3 推送装置结构

3 控制系统设计

3.1 硬件设计

3.2 软件设计

4 协调性试验

4.1 试验材料及方法

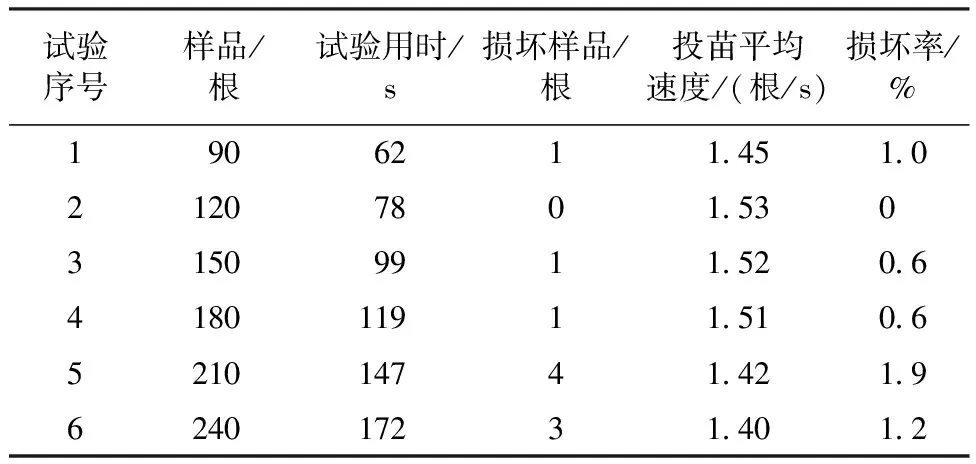

4.2 试验结果及分析

5 结 论